Garantía

0

Años

Pedidos

0

+

Modelos

0

+

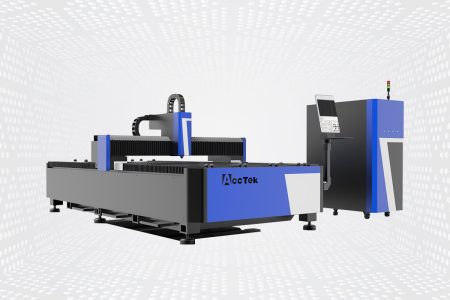

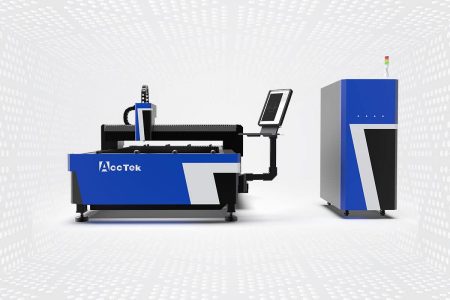

Máquina de corte por láser de latón

La máquina de corte por láser para latón es un tipo especial de equipo de corte por láser diseñado para cortar material de latón con precisión y eficiencia. Las máquinas están especialmente equipadas con características y funciones adaptadas a las propiedades únicas del latón, incluida su reflectividad, conductividad térmica y requisitos de corte específicos. Las máquinas de corte por láser de latón suelen utilizar un generador de láser de fibra como fuente de alimentación. Los generadores de láser de fibra brindan alta potencia, excelente calidad de haz y eficiencia energética, lo que los hace ideales para cortar materiales metálicos como el latón.

La máquina de corte por láser para latón tiene una variedad de opciones de potencia para adaptarse a materiales de latón de diferentes espesores. La potencia del generador láser determina la velocidad de corte y el espesor máximo de latón que se puede cortar con eficacia. Los niveles de potencia más altos permiten velocidades de corte más rápidas y la capacidad de cortar materiales de latón más gruesos. Además, la máquina incluye óptica avanzada y sistemas de emisión de haz, que pueden enfocar con precisión y enviar el haz láser al punto de corte. La óptica de alta calidad garantiza resultados de corte precisos y uniformes.

Ventajas de la máquina de corte por láser de latón

Alta precisión y exactitud

Alta precisión y exactitud

El corte por láser ofrece una precisión y exactitud excepcionales, lo que permite realizar cortes complejos en material de latón. El rayo láser enfocado permite anchos de corte estrechos, lo que da como resultado bordes precisos y limpios sin acabado adicional ni procesamiento posterior. Este nivel de precisión es especialmente valioso para aplicaciones que requieren acabados de alta calidad y tolerancias estrictas.

Versatilidad

Versatilidad

El corte por láser es un proceso versátil que puede adaptarse a una variedad de diseños y formas. Ya se trate de cortes rectos, curvas, agujeros o patrones intrincados, el corte por láser puede manejarlo con facilidad. Esta flexibilidad lo hace adecuado para una variedad de aplicaciones, incluida la fabricación de joyas, componentes arquitectónicos, componentes industriales y más.

Proceso sin contacto

Proceso sin contacto

El corte por láser es un proceso sin contacto, lo que significa que no hay contacto físico entre la herramienta de corte y el material de latón. Esto elimina el riesgo de desgaste de la herramienta, reduce los costos de mantenimiento y garantiza una calidad de corte uniforme a lo largo del tiempo. Además, la naturaleza sin contacto del corte por láser minimiza el riesgo de contaminación o daño del material.

Desperdicio mínimo de material

Desperdicio mínimo de material

El corte por láser es un proceso de alta precisión que minimiza el desperdicio de material en comparación con los métodos de corte tradicionales. El estrecho ancho de corte del rayo láser optimiza la utilización del material y reduce el costo del material. Además, la precisión del corte por láser permite el anidamiento eficiente de piezas, maximizando la cantidad de componentes que se pueden producir a partir de una sola hoja de latón.

Corte limpio y sin rebabas

Corte limpio y sin rebabas

El corte por láser produce cortes limpios en latón sin procesamiento posterior ni pasos de acabado adicionales. El rayo láser enfocado derrite y vaporiza el material, dejando bordes de corte suaves y de alta calidad sin rebabas ni bordes afilados. Esto elimina o reduce la necesidad de desbarbado manual o refinamiento de bordes, ahorrando tiempo y esfuerzo durante la producción.

Zona mínima afectada por el calor

Zona mínima afectada por el calor

El corte por láser crea una zona afectada por el calor (HAZ) estrecha en el material de latón. El calor concentrado del rayo láser derrite y vaporiza el latón rápidamente, minimizando la distorsión térmica o el daño a los materiales circundantes. Esto reduce la posibilidad de deformación del material, alabeo o cambios en las propiedades mecánicas del latón.

Alta velocidad y alta productividad

Alta velocidad y alta productividad

El corte por láser es un método de corte eficiente que puede cortar material de latón de forma rápida y precisa, lo que aumenta la productividad y reduce el tiempo de producción. La naturaleza automatizada del corte por láser permite una configuración rápida del trabajo y transiciones sin problemas entre diferentes modos de corte, optimizando el flujo de trabajo y maximizando el rendimiento.

Flexibilidad y personalización

Flexibilidad y personalización

El corte por láser ofrece una gran flexibilidad de diseño, lo que permite la creación de patrones intrincados, detalles finos y geometrías complejas en latón. La naturaleza controlada por software del corte por láser permite una fácil modificación del diseño y una rápida creación de prototipos, lo que facilita la personalización y la adaptación a los requisitos específicos del proyecto.

Preguntas frecuentes Preguntas

El precio de una máquina de corte por láser de latón puede variar ampliamente en función de una serie de factores, como la marca, el modelo, las especificaciones y características adicionales. Las máquinas de corte por láser están disponibles en una variedad de tamaños y niveles de potencia para satisfacer diferentes necesidades de producción. Además, las condiciones del mercado y la ubicación geográfica pueden afectar los precios.

En general, una cortadora láser de nivel de entrada adecuada para cortar latón cuesta alrededor de $15,000. Estas máquinas suelen tener niveles de potencia más bajos y áreas de corte más pequeñas y pueden tener limitaciones en el grosor y la velocidad del corte, lo que las hace adecuadas para uso personal o de pequeña escala. Los precios de las máquinas de corte por láser de grado industrial diseñadas para aplicaciones profesionales y comerciales van desde $50,000 hasta cientos de miles de dólares. Los precios aumentan con niveles de potencia más altos, áreas de corte más grandes, mayor precisión y características adicionales como sistemas automáticos de carga y descarga, accesorios giratorios o sistemas de control avanzados. Las cortadoras láser de grado industrial pueden manejar materiales de latón más gruesos y lograr un mayor rendimiento.

Es importante tener en cuenta que los rangos de precios anteriores son aproximados y pueden variar mucho según factores como la región, el proveedor, la calidad de la máquina, los accesorios adicionales y el soporte posventa. Además, el precio de una cortadora láser de latón es solo un aspecto a considerar al tomar una decisión de compra. También se deben considerar los costos de mantenimiento, los gastos operativos continuos (como energía y auxiliares) y posiblemente futuras actualizaciones o repuestos. Si desea obtener un precio preciso y más reciente para una máquina de corte por láser de latón en particular, puede Contáctenos. Nuestros ingenieros le proporcionarán un presupuesto detallado basado en sus necesidades específicas y opciones de personalización.

Los generadores de láser de fibra son el tipo de generador de láser más utilizado para cortar latón. Los generadores de láser de fibra son generadores de láser de estado sólido que utilizan fibras ópticas para amplificar el rayo láser. Su alta eficiencia y capacidad para proporcionar una excelente calidad de haz los hace adecuados para aplicaciones de corte de metales de alta velocidad y precisión, incluido el latón.

Los generadores de láser de fibra funcionan en el espectro infrarrojo, normalmente en longitudes de onda de alrededor de 1000 a 1100 nanómetros (nm). El latón, al ser un material altamente emisivo, absorbe bien estas longitudes de onda, lo que permite una absorción eficiente de la energía láser y un corte efectivo.

Los generadores de láser de fibra ofrecen varias ventajas para el corte de latón:

- Alta potencia: el generador de láser de fibra tiene una variedad de niveles de potencia, que pueden cortar con eficacia materiales de latón de varios espesores. Los generadores láser de mayor potencia permiten velocidades de corte más rápidas y una mayor productividad.

- Calidad del haz: los generadores de láser de fibra producen haces láser de alta calidad con tamaños de puntos focales pequeños. Esto da como resultado una distribución de energía concentrada que da como resultado cortes precisos y limpios con una zona mínima afectada por el calor y una formación reducida de rebabas.

- Confiabilidad y mantenimiento: los generadores de láser de fibra tienen un diseño de estado sólido que es más confiable y requiere menos mantenimiento que otros tipos de generadores de láser. Duran más y pueden soportar un funcionamiento continuo en entornos industriales.

- Eficiencia: Los transmisores de láser de fibra son muy eficientes, convirtiendo un mayor porcentaje de energía eléctrica en energía láser. Esta eficiencia de conversión de energía contribuye al ahorro de costos en términos de consumo de energía y gastos operativos.

El latón es más difícil de cortar con láser que el acero debido a varios factores relacionados con su composición y propiedades:

- Conductividad térmica: el latón tiene una conductividad térmica más alta que el acero. Cuando el rayo láser interactúa con el material de latón, el calor generado en el proceso se aleja rápidamente de la zona de corte, lo que dificulta el mantenimiento de las áreas calientes localizadas necesarias para un corte eficiente. Esto da como resultado velocidades de corte más lentas y una mayor tendencia a que el calor se propague por todo el material, lo que puede conducir a una mayor zona afectada por el calor y afectar negativamente la calidad del corte.

- Reflectividad: el latón tiene una reflectividad relativamente alta para ciertas longitudes de onda láser, incluidas las que se usan comúnmente en el corte por láser, como los generadores de láser de CO2. La alta reflectividad del latón hace que una parte significativa de la energía del láser se refleje en la superficie del material en lugar de ser absorbida por el corte. Este reflejo reduce la eficiencia y la eficacia del proceso de corte y puede requerir niveles de potencia de láser más altos para lograr cortes similares al acero.

- Sensibilidad a la oxidación: el latón es una aleación de cobre y zinc y es más susceptible a la oxidación que el acero. Durante el corte por láser, las altas temperaturas pueden hacer que se forme una capa de óxido en la superficie cortada, lo que provoca decoloración y posibles problemas de calidad. Se debe tener cuidado para controlar adecuadamente los parámetros de corte, como la selección y el caudal de gas auxiliar, para minimizar la oxidación y lograr un corte limpio de latón. Además, es posible que se requieran pasos adicionales de procesamiento posterior para eliminar o minimizar los efectos de oxidación.

- Dureza del material: el latón es generalmente más suave y menos duro que el acero, lo que puede afectar el proceso de corte. Si bien esta propiedad puede hacer que el latón sea más fácil de mecanizar en algunos casos, también puede presentar desafíos durante el corte por láser. Los materiales más blandos se deforman más fácilmente bajo las fuerzas aplicadas durante el corte por láser, lo que puede causar rebabas, bordes ásperos o cortes imprecisos. Se requiere especial atención a los parámetros de corte, las herramientas y los accesorios para garantizar cortes de latón limpios y precisos.

- Material Costo: El latón es una aleación de cobre y zinc, cuya composición puede variar. La composición específica del material de latón que se corta afecta su trabajabilidad y respuesta al corte por láser. Las variaciones en la composición del latón afectan factores como la reflectividad, la conductividad térmica y el comportamiento del material en condiciones de corte por láser. Las variaciones en la composición del material pueden afectar el comportamiento de corte y es posible que se requieran ajustes específicos en los parámetros de corte por láser para obtener resultados óptimos.

Sí, al cortar latón con un láser, la mayor potencia del láser generalmente resultará en velocidades de corte más rápidas. La potencia del láser afecta directamente la cantidad de energía entregada al material, lo que a su vez afecta la rapidez con la que se calienta y se funde el material durante el proceso de corte. Al aumentar la potencia del láser, el material de latón absorbe más energía, lo que da como resultado una mayor tasa de eliminación de material. Esto permite velocidades de corte más rápidas y una mayor productividad. Sin embargo, la potencia del láser debe equilibrarse con otros parámetros de corte (enfoque del láser y flujo de gas auxiliar) para garantizar una calidad de corte óptima y evitar posibles problemas como el sobrecalentamiento o la deformación del material.

Cabe señalar, sin embargo, que la relación entre la potencia del láser y la velocidad de corte no es lineal. Para cada material y espesor de latón específico, existe un rango óptimo de potencia láser más allá del cual es posible que aumentar la potencia no mejore significativamente la velocidad o la calidad del corte. El uso de una potencia de láser demasiado alta puede resultar en una mayor entrada de calor, posible deformación del material, mayor oxidación y menor precisión de corte.

Si bien una mayor potencia del láser puede facilitar velocidades de corte más rápidas, también es importante considerar otros factores, como el grosor del material de latón, la calidad de corte deseada y las limitaciones del sistema de corte por láser. Factores como la conductividad térmica, la reflectividad y la susceptibilidad a la oxidación del latón también deben tenerse en cuenta al determinar la potencia del láser adecuada para un corte eficiente y de alta calidad. Hacer cortes de prueba y ajustar la potencia del láser y otros parámetros puede ayudar a lograr el mejor equilibrio entre la velocidad de corte y la calidad cuando se trabaja con latón.

Hay varios problemas comunes que pueden surgir al cortar latón con láser. Aquí hay algunos problemas que pueden surgir:

- Fusión: el latón tiene un punto de fusión bajo en comparación con otros metales, por lo que se derrite fácilmente durante el corte por láser. El calor del láser puede hacer que el material se derrita en lugar de cortarse limpiamente, lo que da como resultado cortes menos precisos y bordes dentados.

- Oxidación y decoloración: El latón contiene cobre, que se oxida fácilmente. El latón forma fácilmente una capa de óxido cuando se expone al aire oa altas temperaturas. Esta capa de óxido reduce la absorción de energía láser y afecta el proceso de corte, lo que resulta en cortes más lentos o incompletos. La capa de óxido debe eliminarse o aclararse antes o durante el corte por láser para obtener resultados satisfactorios.

- Deformación del material: el latón es un buen conductor del calor y el corte por láser genera un calor intenso. Este calor puede provocar una deformación térmica del material, lo que puede provocar deformaciones, dobleces u otras formas de deformación. Minimizar la deformación del material requiere un control cuidadoso de los parámetros del láser, incluidos la potencia, la velocidad y el flujo de gas auxiliar, así como la fijación y el soporte adecuados de la pieza de trabajo.

- Emisión del material: el latón tiene una alta reflectividad a la luz láser, especialmente en el espectro visible y del infrarrojo cercano. Esto significa que una parte significativa del rayo láser se refleja en la superficie de latón en lugar de absorberse, lo que da como resultado un corte menos eficiente. Además, el rayo láser puede divergir al cortar latón, lo que resulta en un corte más ancho de lo esperado. Puede requerir el ajuste de la potencia del láser, la frecuencia o el uso de ópticas especializadas para optimizar el proceso de corte.

- Formación de rebabas: La formación de rebabas se refiere a bordes elevados no deseados o asperezas que pueden aparecer a lo largo de un borde cortado. En el latón cortado con láser, la presencia de rebabas es relativamente común. Las rebabas pueden deberse a factores como un mal enfoque, un corte demasiado rápido o la formación de material fundido a lo largo del corte. Para minimizar la formación de rebabas, la optimización de los parámetros del láser, la selección del gas y el diseño adecuado de la boquilla son fundamentales.

- Formación de escoria y escoria: durante el corte por láser, el metal fundido puede acumularse a lo largo del borde de corte, lo que puede provocar la formación de escoria o escoria. La escoria es un residuo solidificado que se adhiere a los bordes cortados y afecta el acabado deseado. La escoria es el metal fundido que se solidifica en la parte inferior de la pieza de trabajo. Estos subproductos pueden afectar la calidad del corte y pueden requerir limpieza adicional u operaciones secundarias.

- Limitaciones de grosor del material: el corte por láser de latón puede tener limitaciones de grosor. La potencia y el enfoque del láser pueden determinar el grosor máximo de latón que se puede cortar con eficacia. Las láminas de latón más gruesas pueden requerir múltiples cortes o encontrar métodos de corte alternativos.

- Enfoque y alineación: Lograr el enfoque y la alineación adecuados del rayo láser facilita un corte preciso. Cualquier desalineación o enfoque incorrecto puede resultar en cortes desiguales o menos precisos, lo que afecta la calidad general de la pieza terminada.

- Zona afectada por el calor (HAZ): El intenso calor generado por el rayo láser crea una zona afectada por el calor alrededor del borde cortado de latón. Los cambios térmicos experimentados por esta región pueden afectar las propiedades del material, como la dureza y la ductilidad. En algunos casos, la zona afectada por el calor puede volverse más quebradiza, lo que puede convertirse en un problema si el componente de latón se somete a esfuerzos mecánicos.

- Conductividad térmica: el latón tiene una alta conductividad térmica, lo que significa que disipa el calor rápidamente. Si bien esto puede ser ventajoso para algunas aplicaciones, también puede crear desafíos durante el corte por láser. La alta conductividad térmica puede resultar en una disipación de calor excesiva, lo que resulta en cortes más lentos o menos precisos.

- Optimización de la potencia y la velocidad del láser: encontrar el equilibrio adecuado entre la potencia del láser y la velocidad de corte es fundamental para lograr cortes de latón limpios y precisos. Si la potencia del láser es demasiado alta o la velocidad de corte es demasiado lenta, es posible que se derrita o se queme en exceso, lo que provocará una calidad de corte deficiente y una posible deformación del material. Por el contrario, una potencia láser insuficiente o una velocidad de corte alta pueden provocar un corte incompleto.

Hay varios elementos clave a considerar y optimizar para un corte láser de latón exitoso. Los siguientes son factores importantes que contribuyen a un resultado exitoso:

- Parámetros del láser: la potencia del láser y los parámetros como la duración del pulso, la frecuencia y el patrón del haz deben optimizarse para el corte de latón. Debido a su alta conductividad térmica y reflectividad, el latón generalmente requiere una mayor potencia de láser que otros materiales. Encontrar el equilibrio adecuado entre potencia y velocidad de corte ayuda a lograr un corte limpio y eficiente.

- Enfoque y calidad del rayo: El enfoque adecuado del rayo láser contribuye a lograr cortes precisos y uniformes. El rayo láser debe enfocarse firmemente en la superficie de corte para garantizar la máxima concentración de energía y una eliminación eficiente del material. Para el latón, es posible que sea necesario diseñar ópticas especializadas para minimizar los reflejos y optimizar la absorción de energía. Estas ópticas pueden ayudar a aliviar los desafíos que plantea la alta reflectividad del latón y garantizar un corte eficiente y preciso.

- Selección de gas auxiliar: los gases auxiliares se utilizan durante el corte por láser para eliminar el material fundido y evitar la oxidación. Para el latón, generalmente se usa un gas inerte como nitrógeno o argón como gas auxiliar. Estos gases ayudan a crear un entorno protector, reducen la oxidación y mejoran el proceso de corte. La elección del gas de asistencia y su caudal debe optimizarse para lograr los mejores resultados para el material de latón específico que se está cortando.

- Preparación del material: el latón debe prepararse adecuadamente antes del corte con láser para garantizar los mejores resultados. Esto puede incluir la limpieza de la superficie para eliminar la contaminación, la aplicación de una capa antirreflectante para minimizar los reflejos y garantizar que el material esté colocado y apoyado de forma segura durante el corte para minimizar la deformación o la desalineación. Se pueden emplear técnicas de limpieza de superficies, como el desengrasado y la pasivación de superficies, para mejorar la calidad del corte y evitar los problemas causados por las impurezas de la superficie.

- Mantenimiento y calibración de la máquina: el mantenimiento y la calibración regulares de su máquina de corte por láser contribuyen a un corte de latón consistente y exitoso. Esto incluye mantener la óptica limpia, verificar y ajustar la alineación del haz, garantizar que los sistemas de flujo de aire funcionen correctamente y monitorear el rendimiento general de la máquina.

- Poscorte: Después del proceso de corte por láser, es posible que se requiera un poscorte para eliminar las rebabas, los bordes afilados o las imperfecciones de la superficie. Esto puede implicar técnicas como desbarbado, esmerilado o pulido para lograr el acabado y la calidad deseados en el borde cortado.

- Dispositivos y soportes para piezas de trabajo: la sujeción y el soporte adecuados del trabajo ayudarán a mantener estable la pieza de trabajo durante el corte por láser. Debido a las altas temperaturas involucradas en el corte por láser, el latón puede expandirse y deformarse térmicamente, por lo que es importante sujetar el material de forma segura en su lugar para evitar distorsiones o desalineaciones durante el proceso de corte. El uso de plantillas, plantillas o accesorios adecuados puede ayudar a garantizar que la pieza de trabajo permanezca estable y en la posición adecuada.

- Consideraciones de diseño y ruta de corte: planifique cuidadosamente las rutas de corte para optimizar la eficiencia y minimizar el movimiento innecesario. Considere factores como el anidamiento de piezas, evitando cambios excesivos en la dirección y minimizando las distancias de viaje para reducir el tiempo de corte y optimizar el uso del material.

No, una velocidad de corte más lenta no necesariamente facilita el corte de latón. En una cortadora láser, la velocidad a la que el láser viaja a lo largo de la ruta de corte afecta el proceso de corte y la calidad del corte. Sin embargo, es importante tener en cuenta que la velocidad de corte óptima para el latón puede variar según factores como el grosor del material, la potencia del láser y los requisitos específicos de la aplicación. Si bien las velocidades de corte más lentas a veces son beneficiosas para ciertos materiales, como los metales más gruesos, cuando se trata de cortar latón, las velocidades más lentas no necesariamente facilitan el proceso. De hecho, cortar latón a velocidades muy bajas presenta varios desafíos y problemas potenciales:

- Zona afectada por el calor aumentada (HAZ): La zona afectada por el calor es el área alrededor del corte que se ve afectada por el calor del láser. Al cortar latón a velocidades más bajas, una exposición prolongada al láser puede provocar una expansión de la ZAT. Esto da como resultado una mayor difusión térmica, estrés térmico y una posible deformación o deformación del material.

- Derretimiento excesivo: Cortar latón a una velocidad demasiado lenta puede hacer que el material se deforme. En lugar de cortar limpiamente el latón, el láser hará que el material se derrita y cree un corte más amplio. Esto puede conducir a cortes imprecisos, calidad de corte reducida y problemas potenciales con la precisión dimensional.

- Mayor oxidación: cuando el latón se expone al aire o a altas temperaturas, se puede formar fácilmente una capa de óxido. Cortar latón a velocidades más bajas da como resultado una exposición prolongada al láser, lo que aumenta el potencial de oxidación. Las capas de óxido pueden tener un impacto negativo en el proceso de corte al reducir la absorción de energía láser, lo que da como resultado cortes incompletos o más lentos.

- Mayor tiempo de corte: las velocidades de corte más lentas dan como resultado naturalmente tiempos de corte más largos. Esto puede ser una desventaja cuando se requiere una alta productividad. Si la eficiencia es una prioridad principal, entonces encontrar el equilibrio óptimo entre la velocidad de corte y la calidad se vuelve fundamental.

- Acumulación de calor: el latón tiene una alta conductividad térmica, lo que significa que disipa el calor rápidamente. Al cortar a velocidades más bajas, el calor generado por el láser puede acumularse en el material. La acumulación excesiva de calor puede provocar efectos no deseados, como fusión localizada, capas refundidas o formación de rebabas, especialmente si la potencia del láser no se ajusta correctamente.

Cuando se corta latón con láser, la elección del gas auxiliar juega un papel vital para lograr los mejores resultados de corte. El gas de asistencia ayuda a expulsar el metal fundido y los desechos de la zona de corte, lo que brinda beneficios tales como una calidad de corte mejorada, oxidación reducida y eficiencia general del proceso. Los dos gases auxiliares más utilizados para el corte por láser de latón son el nitrógeno y el aire comprimido. Aquí están los detalles para cada opción:

- Nitrógeno (N2): dado que el nitrógeno es un gas inerte, es una opción común para el latón cortado con láser. El nitrógeno generalmente se suministra en forma gaseosa desde una fuente dedicada o un generador de nitrógeno. Tiene las siguientes ventajas:

- Oxidación reducida: el nitrógeno crea una atmósfera inerte alrededor del área de corte, lo que ayuda a minimizar la oxidación del latón. Esto es especialmente importante porque el latón forma fácilmente una capa de óxido cuando se expone al aire oa altas temperaturas. Al reducir la oxidación, se mejora la calidad del borde cortado y se reduce la necesidad de limpieza posterior al corte o eliminación de óxido.

- Calidad de corte mejorada: el nitrógeno ayuda a mantener un proceso de corte estable al evitar reacciones con el material fundido, lo que da como resultado cortes más limpios y suaves. Ayuda a prevenir la formación excesiva de rebabas, la adherencia de material fundido y otros problemas que pueden surgir de la oxidación o la interacción con el oxígeno.

- Control de proceso mejorado: el nitrógeno tiene características consistentes y predecibles, lo que facilita el control del proceso de corte. Permite un ajuste preciso del flujo y la presión del gas auxiliar para optimizar el rendimiento de corte.

- Mayor velocidad de corte: debido a la alta conductividad térmica del nitrógeno, puede aumentar la velocidad de corte del latón. Absorbe y disipa el calor de manera eficiente, lo que permite una eliminación de material más rápida y una mayor velocidad de procesamiento.

- Compatibilidad con superficies reflectantes: el latón tiene una reflectividad relativamente alta y el nitrógeno se ve menos afectado por la reflexión que otros gases como el oxígeno o el aire comprimido. Esto hace que el nitrógeno sea una opción adecuada para materiales reflectantes cortados con láser, como el latón.

- Aire comprimido: El aire comprimido también se puede utilizar como gas auxiliar al cortar latón. Si bien no se usa tan comúnmente como el nitrógeno, puede ser una opción más disponible y rentable en algunas situaciones. Porque el aire comprimido está fácilmente disponible en la mayoría de los entornos de fabricación, siempre que se filtre y seque adecuadamente para eliminar los contaminantes y la humedad. Aquí hay algunas consideraciones:

- Mayor riesgo de oxidación: El aire comprimido contiene oxígeno, lo que puede provocar una mayor oxidación del latón durante el corte. Esto puede conducir a la formación de una capa de óxido en los bordes cortados, lo que requiere pasos adicionales de limpieza posterior al corte o eliminación de óxido.

- Calidad de corte reducida: El aire comprimido puede causar una ligera disminución en la calidad de corte en comparación con el nitrógeno. La presencia de oxígeno en el aire comprimido dará como resultado una superficie de corte ligeramente más áspera, una mayor formación de rebabas y una mayor posibilidad de que se vuelvan a fundir las capas.

- Para materiales más gruesos: el aire comprimido puede ser mejor para materiales de latón más gruesos donde la oxidación es un problema menor. El mayor contenido de oxígeno puede ayudar en la combustión del material fundido, promoviendo una mejor eliminación de residuos durante el corte.

Obtenga soluciones láser

Podemos personalizar el diseño de acuerdo a sus requerimientos. Solo necesita decirnos sus requisitos, y nuestros ingenieros le proporcionarán soluciones llave en mano en el menor tiempo posible. Los precios de nuestros equipos láser son muy competitivos, contáctenos para una cotización gratis. Si necesita otros servicios relacionados con equipos láser, también puede contactarnos.