Máquina de corte por láser de tubos y láminas

Gama de productos

-

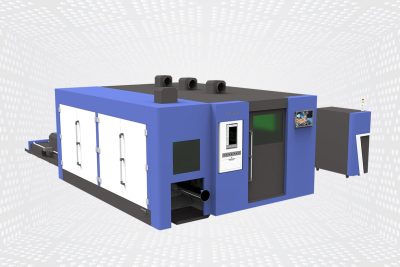

Máquina de corte por láser AKJ-FR

Valorado con 4.75 de 5$30,000.00-$166,800.00 Seleccionar opciones Este producto tiene múltiples variantes. Las opciones se pueden elegir en la página de producto -

Máquina de corte por láser AKJ-FCR

Valorado con 4.75 de 5$34,000.00-$171,000.00 Seleccionar opciones Este producto tiene múltiples variantes. Las opciones se pueden elegir en la página de producto -

Máquina de corte por láser AKJ-FBCR

Valorado con 4.75 de 5$39,000.00-$176,000.00 Seleccionar opciones Este producto tiene múltiples variantes. Las opciones se pueden elegir en la página de producto

Potencia opcional de la máquina de corte por láser

Materiales que se pueden cortar

Corte por láser Contra. Otros métodos

Corte por láser vs. corte mecánico

El corte por láser ofrece una mayor precisión y velocidades de corte más rápidas en comparación con el corte mecánico. Elimina el desgaste físico de la herramienta, lo que da como resultado bordes más suaves y un posprocesamiento mínimo. El corte mecánico, si bien es adecuado para materiales más gruesos, puede generar bordes ásperos y más desperdicio de material.

Corte por láser frente a corte por chorro de agua

El corte por chorro de agua es eficaz para materiales gruesos, pero es más lento y menos eficiente que el corte por láser. La tecnología láser proporciona cortes más rápidos y precisos, especialmente para metales más delgados. El corte por chorro de agua también requiere un mantenimiento constante de los abrasivos, mientras que el corte por láser es más rentable y requiere menos mantenimiento.

Corte por láser frente a corte por plasma

Si bien el corte por plasma es más rápido para materiales más gruesos, el corte por láser produce una mayor precisión con bordes más suaves y menos distorsión por calor. El corte por plasma crea bordes más ásperos y una zona afectada por el calor más grande, lo que puede requerir un acabado adicional, lo que hace que el corte por láser sea una opción más precisa, limpia y rentable.

¿Por qué elegir el láser AccTek?

Tecnología de vanguardia

Las máquinas láser AccTek utilizan la última tecnología láser, lo que garantiza una alta precisión y velocidades de corte rápidas. Nuestros sistemas brindan una precisión y eficiencia inigualables, lo que garantiza cortes de la mejor calidad en diversos materiales con una distorsión mínima.

Soluciones personalizadas

Entendemos que cada empresa tiene requisitos únicos. Por eso ofrecemos opciones personalizables, que incluyen rangos de potencia, tamaños de área de trabajo y velocidades de corte, lo que le permite adaptar nuestras máquinas a sus necesidades de producción y tipos de materiales específicos.

Eficiencia energética excepcional

Nuestras máquinas de corte por láser están diseñadas para lograr la máxima eficiencia energética. Con un menor consumo de energía y un rendimiento optimizado, las máquinas láser AccTek ayudan a reducir los costos operativos, lo que las convierte en una solución rentable tanto para la fabricación a pequeña como a gran escala.

Durabilidad y confiabilidad

Las máquinas de corte por láser AccTek están diseñadas para ofrecer una durabilidad a largo plazo, con componentes de alta calidad y fabricación de precisión. Nuestras máquinas están diseñadas para brindar un rendimiento constante y confiable, lo que reduce las necesidades de mantenimiento y extiende la vida útil de su equipo.

Soporte post-venta

Creemos en construir relaciones a largo plazo con nuestros clientes. AccTek Laser ofrece un excepcional soporte posventa, que incluye instalación, capacitación y asistencia técnica continua. Nuestro equipo siempre está listo para ayudarlo a optimizar el rendimiento de la máquina y resolver cualquier problema rápidamente.

Precios competitivos y valor

En AccTek Laser, ofrecemos máquinas de corte por láser de alto rendimiento a precios competitivos, lo que garantiza que obtenga el mejor valor por su inversión. Nuestras máquinas ofrecen una calidad excepcional a un costo asequible, lo que nos convierte en un socio de confianza para sus necesidades de fabricación.

Preguntas frecuentes

¿Qué son las máquinas de corte por láser de tubos y láminas?

¿Cuánto cuestan las máquinas de corte láser de tubos y láminas?

¿Qué tan precisas son las máquinas de corte láser para tubos y láminas?

¿Qué formas pueden cortar las máquinas de corte láser de tubos y láminas?

- Formas de hoja plana

- Líneas rectas: la máquina puede cortar líneas rectas con precisión, lo que permite la creación de formas geométricas simples como cuadrados, rectángulos y triángulos.

- Curvas: puede cortar formas curvas, incluidos círculos, arcos y elipses, lo que permite la fabricación de formas redondeadas u orgánicas.

- Diseños intrincados: La alta precisión de la máquina permite cortar patrones intrincados, diseños intrincados y formas detalladas con características finas.

- Formas de tubos y perfiles

- Tubos redondos: la máquina puede cortar tubos redondos con precisión, lo que permite la creación de componentes como tubos, cilindros y perfiles circulares.

- Tubos cuadrados y rectangulares: Puede cortar tubos cuadrados y rectangulares con precisión, útil para fabricar marcos, estructuras y otros componentes con perfiles angulares.

- Perfiles abiertos: la máquina puede cortar perfiles abiertos con formas complejas, como canales en C, canales en U y otros perfiles personalizados utilizados en diversas aplicaciones.

- Cortes en Ángulo: Puede realizar cortes en ángulo en tubos y perfiles, facilitando la fabricación de componentes con bordes ingleteados o biselados.

¿Cuánto cuesta operar una máquina de corte por láser de tubos y láminas?

- Electricidad: Las máquinas de corte por láser consumen electricidad para alimentar sus fuentes láser, sistemas de movimiento, sistemas de refrigeración y otros componentes. El coste de la electricidad depende de factores como el consumo de energía de la máquina, la velocidad de corte y la duración de la operación.

- Consumibles: Las máquinas de corte por láser utilizan piezas consumibles que deben reemplazarse periódicamente, incluidas las boquillas de corte, las lentes, las ventanas protectoras y los gases auxiliares (como el nitrógeno o el oxígeno). El costo de los consumibles puede variar según el uso de la máquina y los materiales que se cortan.

- Mantenimiento y reparaciones: Las tareas de mantenimiento periódicas, como la limpieza, la lubricación y el reemplazo de componentes, garantizan la confiabilidad y el rendimiento de la máquina. El costo del mantenimiento y las reparaciones puede variar según la antigüedad de la máquina, el uso que se le dé y cualquier problema inesperado que pueda surgir.

- Mano de obra del operador: el costo de mano de obra asociado con la operación de la máquina, incluida la configuración, programación, carga/descarga de materiales y monitoreo del proceso de corte.

- Consumo de gas: si la máquina utiliza gases auxiliares (como nitrógeno u oxígeno) para cortar, habrá costos asociados con la compra y el llenado de cilindros de gas o el mantenimiento de los sistemas de generación de gas.

- Eliminación de residuos: Dependiendo de las regulaciones locales y de los materiales que se cortan, puede haber costos asociados con la eliminación de materiales de desecho, como chatarra o desechos cortados con láser.

¿Qué características de seguridad se incluyen en las máquinas cortadoras por láser de tubos y láminas?

- Área de trabajo cerrada: la mayoría de las máquinas de corte láser tienen áreas de trabajo cerradas para contener el rayo láser y evitar la exposición a la radiación y a residuos voladores durante las operaciones de corte.

- Interbloqueos de seguridad: Los sistemas de interbloqueo evitan que la máquina funcione si las puertas, paneles o gabinetes de acceso están abiertos. Esto garantiza que los operadores no puedan acceder al área de corte mientras la máquina está en funcionamiento.

- Botones de parada de emergencia (parada de emergencia): Los botones de parada de emergencia permiten a los operadores detener rápidamente las operaciones de la máquina en caso de emergencias o condiciones inseguras.

- Cortinas de luz de seguridad: Las cortinas de luz o sensores alrededor del perímetro de la máquina detectan la presencia de objetos o personas y detienen automáticamente la máquina si alguien ingresa a la zona de peligro.

- Detección de colisión del haz: sensores o sistemas que monitorean posibles colisiones entre el rayo láser y la pieza de trabajo, el cabezal de corte u otros componentes de la máquina, pausando o apagando automáticamente la máquina para evitar daños o lesiones.

- Sistemas de extracción de humos y escapes: Los sistemas de extracción de humos y escapes eficaces eliminan el humo, los vapores y las partículas generados durante el corte, minimizando la exposición a contaminantes nocivos en el aire.

- Gafas de seguridad y equipo de protección: Es posible que se requiera que los operadores y transeúntes usen gafas de seguridad u otro equipo de protección personal (EPP) para protegerse contra la radiación láser, los escombros voladores y otros peligros.

- Indicadores de estado de la máquina: Los indicadores visuales y audibles brindan información en tiempo real sobre el estado de la máquina, incluido el encendido, el modo de espera, el corte en progreso y las condiciones de error.

- Procedimientos de capacitación y seguridad: Los programas integrales de capacitación de operadores y los procedimientos de seguridad garantizan que los operadores comprendan cómo operar la máquina, manipular materiales y responder a emergencias de manera segura.

- Cumplimiento de las normas de seguridad: las máquinas cortadoras por láser de tubos y láminas están diseñadas y fabricadas según las normas y regulaciones de seguridad de la industria para garantizar un funcionamiento seguro y el cumplimiento de los requisitos legales.

¿Cuánto dura la vida útil de las máquinas de corte por láser de tubos y láminas?

- Vida útil de la fuente láser: la fuente láser de fibra suele durar entre 20 000 y 30 000 horas de tiempo de corte, según la potencia y la calidad del láser. Los láseres de fibra de mayor calidad suelen durar más.

- Mantenimiento de la máquina: El mantenimiento regular, como limpiar las lentes, garantizar una refrigeración adecuada y controlar los componentes mecánicos, puede prolongar significativamente la vida útil. Las máquinas bien mantenidas pueden funcionar durante décadas.

- Intensidad de uso: el uso continuo e intenso (por ejemplo, operaciones 24 horas al día, 7 días a la semana) puede desgastar la máquina más rápidamente, mientras que el uso ocasional puede extender su vida útil. Las máquinas que funcionan a menor capacidad o con menor frecuencia tienden a durar más.

- Avances tecnológicos: a medida que la tecnología evoluciona, los modelos más antiguos pueden quedar obsoletos en términos de características y eficiencia, incluso si la máquina aún está en funcionamiento. Sin embargo, los componentes principales, como la fuente láser y las piezas mecánicas, pueden seguir funcionando durante muchos años.

¿Cuáles son los requisitos de mantenimiento para las máquinas cortadoras por láser de tubos y láminas?

- Limpieza diaria

- Elimine los residuos, el polvo y las virutas de metal del área de corte, incluidas las superficies de apoyo de la pieza de trabajo y la carcasa de la máquina. Limpie las lentes, los espejos y otros componentes ópticos de la máquina para garantizar una calidad uniforme del haz láser.

- Inspección regular

- Compruebe si hay signos de desgaste o daños en componentes críticos como boquillas de corte, lentes de enfoque, espejos y ventanas protectoras. Reemplácelos según sea necesario.

- Inspeccione correas, cadenas y otras piezas mecánicas en busca de signos de desgaste, tensión o desalineación. Ajuste o reemplace según sea necesario.

- Examine los sistemas de movimiento de la máquina, incluidas las guías lineales, los tornillos de bolas y los motores de accionamiento, para garantizar un funcionamiento suave y preciso.

- Lubricación

- Lubrique las piezas móviles según las recomendaciones del fabricante para evitar desgaste y fricción excesivos.

- Limpie y lubrique el mecanismo de enfoque automático del cabezal de corte, si corresponde.

- Alineación óptica

- Verifique y ajuste periódicamente la alineación del sistema de suministro del rayo láser, incluidos los espejos y la óptica de enfoque, para mantener la precisión del corte.

- Alinee el rayo láser con la boquilla para obtener un rendimiento de corte óptimo.

- Mantenimiento del sistema de refrigeración

- Supervise y mantenga el sistema de refrigeración, incluidos los enfriadores de agua o los enfriadores de aire, para evitar el sobrecalentamiento de la fuente láser.

- Verifique los niveles de refrigerante, los filtros y las mangueras con regularidad y reemplácelos o límpielos según sea necesario.

- Actualizaciones de software y calibración

- Mantenga el software de control de la máquina actualizado con las últimas actualizaciones y parches proporcionados por el fabricante.

- Realice una calibración periódica de los sistemas de posicionamiento de la máquina y de la potencia de salida del láser para garantizar resultados de corte precisos.

- Capacitación de los operadores

- Proporcionar capacitación continua a los operadores de máquinas para garantizar el funcionamiento adecuado, las prácticas de seguridad y el conocimiento de posibles problemas de mantenimiento.

Recursos relacionados

La influencia del enfoque automático en la precisión de corte de la máquina de corte por láser de fibra

Este artículo analiza la definición y los tipos de tecnología de enfoque automático y su impacto en la precisión del corte por láser de fibra, y analiza los desafíos y las soluciones de optimización a las que se enfrenta para mejorar la producción.

La influencia de la calidad del haz láser de fibra en la precisión y calidad del corte

La calidad del haz láser de fibra influye significativamente en la precisión, la eficiencia y la calidad superficial del corte láser. Optimizar la calidad del haz puede mejorar significativamente el efecto de corte.

Comprensión de los costos operativos: factores que afectan los costos de las máquinas de corte por láser de fibra

Este artículo analiza en profundidad los factores clave que afectan los costos operativos de las máquinas de corte por láser de fibra y proporciona estrategias de optimización para ayudar a las empresas a reducir costos y mejorar la eficiencia.