El plástico ABS cortado con láser puede producir cortes limpios y precisos, pero también existe la posibilidad de que se agriete. Que se rompa fácilmente depende de una variedad de factores, incluido el grosor del material, la configuración del láser utilizada, el diseño del corte en sí y las características inherentes del propio ABS.

El ABS es un material termoplástico que es propenso al estrés térmico y la deformación cuando se calienta, mientras que el corte por láser implica un calentamiento localizado. Si la potencia del láser es demasiado alta o la velocidad de corte es demasiado lenta, se acumulará un calor excesivo en el punto de corte, lo que aumentará la posibilidad de agrietamiento. Por lo tanto, se requiere una calibración cuidadosa de la potencia, la velocidad y el enfoque del láser para evitar la acumulación excesiva de calor a lo largo de la línea de corte. Además, las esquinas afiladas y los diseños intrincados pueden concentrar la tensión, lo que aumenta la probabilidad de grietas.

Para minimizar el riesgo de agrietamiento al cortar ABS con láser, puede seguir estas pautas:

- Optimización de la configuración del láser: el proceso de corte por láser implica el uso de un rayo láser de alta intensidad para derretir o vaporizar el material. Si los ajustes de potencia, velocidad y enfoque del láser no son adecuados para el grosor y el tipo específicos de ABS, se puede generar un calor excesivo, lo que provoca el derretimiento localizado o el debilitamiento del material, lo que puede provocar grietas.

- Espesor del material: las láminas de ABS más gruesas son generalmente más resistentes al agrietamiento que las láminas más delgadas. Las láminas más delgadas son más propensas a agrietarse debido a la reducción de la integridad estructural. Si es posible, elija una hoja de ABS más gruesa para el corte por láser.

- Utilice tecnología de refrigeración: la refrigeración y el flujo de aire adecuados durante el corte por láser ayudan a disipar el calor y reducir el riesgo de sobrecalentamiento localizado que puede provocar grietas. Si el material se calienta demasiado y no tiene oportunidad de enfriarse, puede agrietarse más fácilmente.

- Diseño y geometría: la forma y la complejidad del diseño que se corta también pueden afectar la probabilidad de agrietamiento. Las esquinas pronunciadas, las curvas cerradas y los detalles intrincados pueden crear puntos de concentración de tensiones que pueden provocar grietas.

- Prueba de material de muestra: antes de cortar su proyecto final, es mejor probar diferentes configuraciones de láser en material ABS de desecho para determinar la mejor configuración para su material y diseño en particular. Esto le permite identificar y resolver cualquier problema antes de que afecte el proyecto real.

- Calidad del material: la calidad y la composición del material ABS en sí mismo pueden afectar su propensión a agrietarse durante el corte por láser. El ABS de mayor calidad puede tener mejor resistencia al calor y dureza que los materiales impuros o de grado inferior, lo que reduce la probabilidad de agrietamiento.

- Posprocesamiento: después del corte por láser Según los requisitos de la aplicación, es posible que deba realizar pasos de posprocesamiento, como lijado o alisado, para reducir la posibilidad de grietas después del corte por láser. Además, se recomienda dejar que el material ABS se enfríe gradualmente a temperatura ambiente antes de manipularlo, ya que el enfriamiento rápido o la exposición a fluctuaciones de temperatura pueden causar grietas.

Para minimizar el riesgo de agrietamiento al cortar ABS con láser, es importante usar parámetros de corte adecuados, considerar las propiedades del material y ajustar el diseño según sea necesario para evitar esquinas afiladas o detalles intrincados que podrían crear puntos de tensión. Además, es posible que se requieran pruebas y experimentación para encontrar la mejor configuración de corte por láser para su material ABS y grosor en particular.

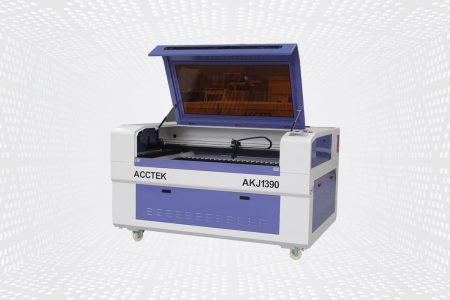

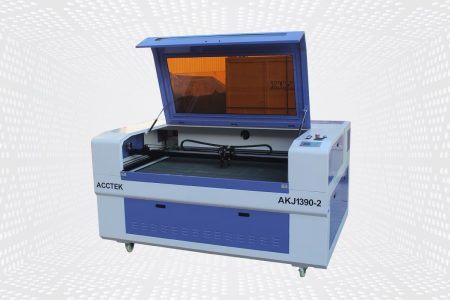

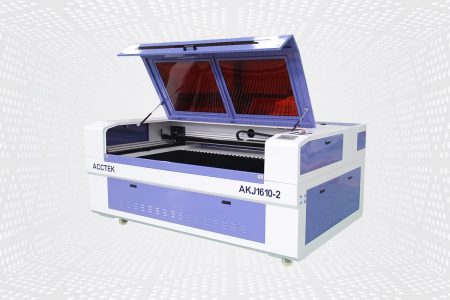

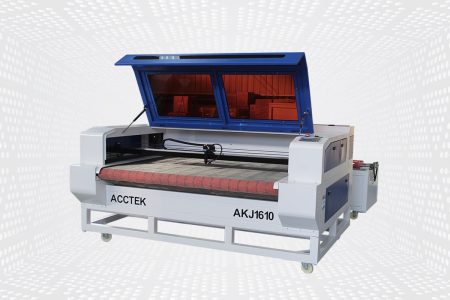

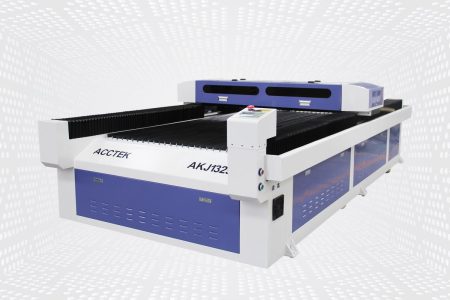

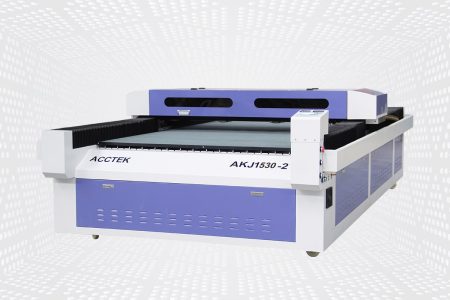

4 valoraciones en ABS Laser Cutting Machine

David –

Rendimiento notable de nuestra cortadora láser de CO2. Su versatilidad y fiabilidad lo convierten en una herramienta indispensable en nuestro proceso de fabricación.

Alí –

Funcionamiento perfecto con nuestra máquina láser. Es fácil de usar, eficiente y ofrece constantemente una calidad de corte excepcional.

María –

Equipo esencial para nuestro taller. La cortadora láser de CO2 agiliza nuestro flujo de trabajo, ahorrando tiempo y recursos de forma eficaz.

emily –

Salvavidas para nuestras necesidades de producción. La máquina de corte por láser garantiza cortes eficientes y precisos, lo que aumenta nuestra productividad general.