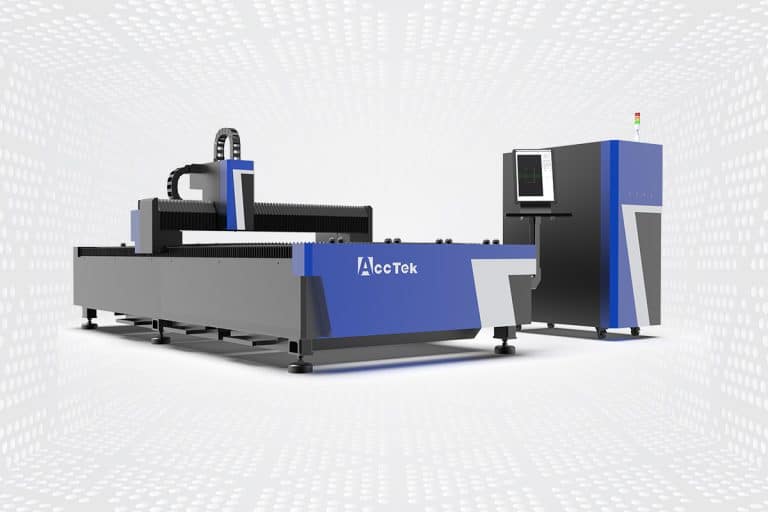

Máquina de corte por láser para metales

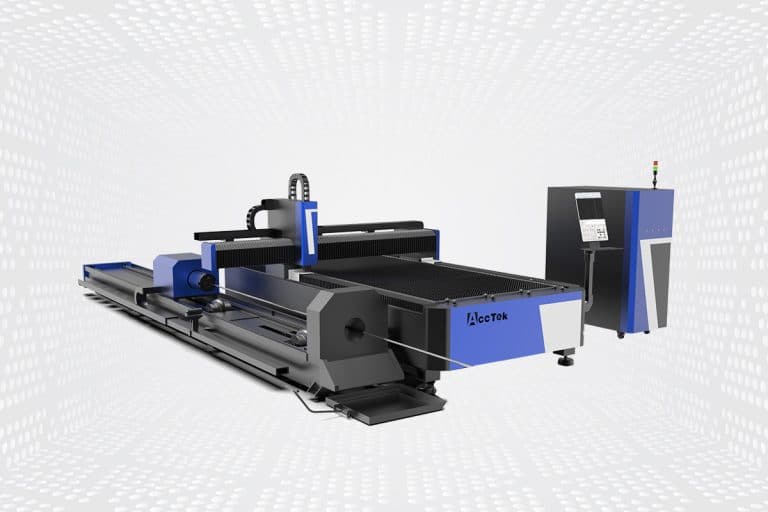

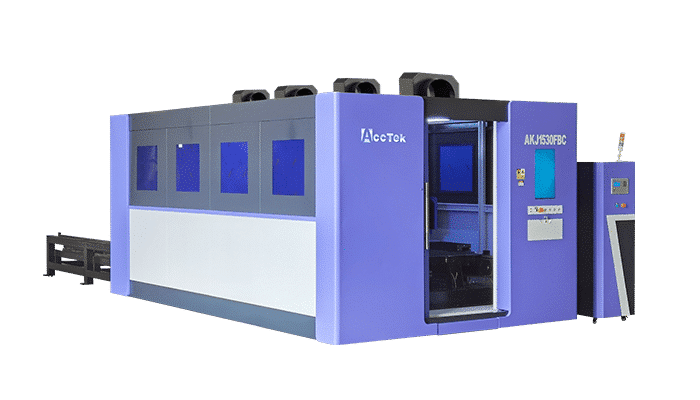

Gama de productos

Corte por láser Contra. Otros métodos

Corte por láser frente a corte por plasma

El corte por láser ofrece una precisión superior y cortes más limpios en comparación con el corte por plasma. Produce menos zonas afectadas por el calor, lo que minimiza la distorsión del material. Si bien el corte por plasma es más rápido para materiales más gruesos, el corte por láser se destaca por su precisión y detalles finos, lo que lo hace ideal para diseños intrincados y metales más delgados.

Corte por láser frente a corte por chorro de agua

El corte por chorro de agua es eficaz para materiales gruesos y proporciona un borde limpio sin calor. Sin embargo, el corte por láser es más rápido, más eficiente energéticamente y capaz de cortar metales más delgados con mayor precisión. El corte por chorro de agua también puede tener problemas con materiales altamente reflectantes, mientras que el corte por láser los maneja sin esfuerzo.

Corte por láser vs. corte mecánico

Los métodos de corte mecánico, como el aserrado o el corte con cizalla, implican una fuerza física que puede provocar tensión en el material y requieren un mantenimiento frecuente de las herramientas. Por el contrario, el corte por láser no utiliza contacto, lo que reduce el desgaste de las herramientas y ofrece una mayor precisión. También es más rápido y más adecuado para cortes complejos y detallados.

¿Por qué elegir el láser AccTek?

Tecnología de vanguardia

Las máquinas láser AccTek utilizan la última tecnología láser de fibra, lo que garantiza una alta precisión y velocidades de corte rápidas. Nuestros sistemas brindan una precisión y eficiencia inigualables, lo que garantiza cortes de la mejor calidad en diversos materiales con una distorsión mínima.

Soluciones personalizadas

Entendemos que cada empresa tiene requisitos únicos. Por eso ofrecemos opciones personalizables, que incluyen rangos de potencia, tamaños de área de trabajo y velocidades de corte, lo que le permite adaptar nuestras máquinas a sus necesidades de producción y tipos de materiales específicos.

Eficiencia energética excepcional

Nuestras máquinas de corte por láser están diseñadas para lograr la máxima eficiencia energética. Con un menor consumo de energía y un rendimiento optimizado, las máquinas láser AccTek ayudan a reducir los costos operativos, lo que las convierte en una solución rentable tanto para la fabricación a pequeña como a gran escala.

Durabilidad y confiabilidad

Las máquinas de corte por láser AccTek están diseñadas para ofrecer una durabilidad a largo plazo, con componentes de alta calidad y fabricación de precisión. Nuestras máquinas están diseñadas para brindar un rendimiento constante y confiable, lo que reduce las necesidades de mantenimiento y extiende la vida útil de su equipo.

Soporte post-venta

Creemos en construir relaciones a largo plazo con nuestros clientes. AccTek Laser ofrece un excepcional soporte posventa, que incluye instalación, capacitación y asistencia técnica continua. Nuestro equipo siempre está listo para ayudarlo a optimizar el rendimiento de la máquina y resolver cualquier problema rápidamente.

Precios competitivos y valor

En AccTek Laser, ofrecemos máquinas de corte por láser de alto rendimiento a precios competitivos, lo que garantiza que obtenga el mejor valor por su inversión. Nuestras máquinas ofrecen una calidad excepcional a un costo asequible, lo que nos convierte en un socio de confianza para sus necesidades de fabricación.

Preguntas frecuentes

¿Cuánto cuestan las máquinas de corte por láser de metal?

El costo de una máquina de corte por láser de metal puede variar mucho dependiendo de una variedad de factores, incluidas las especificaciones, la potencia, el tamaño y la marca de la máquina. Estos son los rangos de precios generales para las máquinas de corte por láser de metales:

- Máquina cortadora láser de metales de bajo consumo (1000w-3000w): Este tipo de máquina es una máquina compacta adecuada para pequeñas empresas y talleres. Suele tener una potencia nominal más baja y una zona de corte más pequeña. El precio de una máquina de corte por láser de 1000w oscila entre $12.500 y $30.000, mientras que el precio de una máquina de corte por láser de 3000w oscila entre $20.000 y $45.000.

- Máquina cortadora láser de metal de potencia media (6000w-12000w): esta máquina está diseñada para operaciones de fabricación de tamaño mediano y proporciona mayor potencia y un área de corte más grande. Los precios de las máquinas de corte por láser de gama media oscilan entre $35.000 y $180.000.

- Máquina cortadora láser de metal de alta potencia (20000w-30000w): El costo de las máquinas cortadoras láser de metal grandes de alta potencia diseñadas para cortes de alta velocidad y trabajos pesados varía de $160,000 a $320,000. Este tipo de máquina se utiliza en industrias como la aeroespacial, la automotriz y la de fabricación de maquinaria pesada.

Es importante tener en cuenta que estos son rangos de precios generales y que el costo real de una máquina de corte por láser de metal puede variar mucho según factores como la potencia del láser, el área de corte, las funciones de automatización (como dispositivos de carga y descarga automatizados) y más. Si desea obtener la información de precios más precisa y actualizada, puede contactarnos en cualquier momento. Los ingenieros de AccTek Laser le brindarán soluciones completas y cotizaciones basadas en sus necesidades específicas. También podemos proporcionarle detalles de cualquier costo adicional asociado con la instalación, capacitación y mantenimiento.

¿Qué tipo de láser puede cortar metal?

Se pueden utilizar muchos tipos de generadores láser para cortar metal, pero los tipos más comunes utilizados en aplicaciones de corte de metales son los generadores de láser de fibra, los generadores de láser de CO2 y los generadores de láser Nd:YAG. Cada generador láser tiene sus ventajas y limitaciones, lo que lo hace adecuado para diferentes escenarios de corte de metales.

- Generador láser de fibra: Los generadores láser de fibra son populares en aplicaciones de corte de metales debido a su alta eficiencia y precisión. Este generador láser utiliza fibra óptica para enviar un rayo láser concentrado al cabezal láser. Los generadores de láser de fibra suelen funcionar en el rango del infrarrojo cercano (aproximadamente 1,06 micrones) y son particularmente adecuados para cortar metales como acero inoxidable, aluminio, latón y cobre. Los generadores de láser de fibra son conocidos por su alta potencia y excelente calidad del haz, que pueden cortar materiales metálicos de diversos espesores con precisión y rapidez.

- Generador láser de CO2: El generador láser de CO2 es uno de los tipos de generadores láser más utilizados para cortar metal. Funciona en el rango de infrarrojos (longitud de onda de aproximadamente 10,6 micrones) y es ideal para cortar metales (p. ej., acero, acero inoxidable, aluminio, etc.) y materiales no metálicos (p. ej., plásticos, madera, etc.). El principio de funcionamiento del generador láser de CO2 es proyectar el rayo láser de CO2 de alta potencia sobre la superficie metálica a través de una serie de espejos y lentes de enfoque para completar el corte de láminas metálicas delgadas.

- Generador láser Nd:YAG: El generador láser Nd:YAG (granate de itrio y aluminio dopado con neodimio) es otro tipo de láser utilizado para cortar metales. Operan en el espectro del infrarrojo cercano y son adecuados para cortar una variedad de metales, incluidos acero, acero inoxidable y algunos materiales no ferrosos. Los láseres Nd:YAG se utilizan normalmente para cortes de precisión y son capaces de cortar materiales más gruesos que los generadores láser de CO2, pero tienen menos capacidades de corte que los cortadores láser de fibra.

La elección del tipo de láser para el corte de metales depende de una variedad de factores, incluido el grosor y el tipo de metal que se corta, la velocidad de corte requerida, la precisión requerida y las consideraciones de costo. Además, los avances en la tecnología láser continúan mejorando el rendimiento y las capacidades de estos generadores láser en aplicaciones de corte de metales. Se debe seleccionar el tipo y la configuración de generador láser adecuados en función de los requisitos específicos de su proyecto de corte de metales.

¿Cuáles son las desventajas del corte de metal por láser?

Si bien el corte de metal con láser tiene muchas ventajas, también tiene algunas desventajas y limitaciones que deben tenerse en cuenta al elegir este método para su aplicación. Estas son las principales desventajas del corte de metal con láser:

- Alta inversión inicial: comprar una máquina de corte láser, especialmente una de alta calidad, puede ser costoso. Los costos de capital iniciales incluyen el sistema de corte láser, el equipo asociado (como sistemas de enfriamiento y escape) y la instalación. Para las pequeñas empresas o aquellas con un presupuesto limitado, el mayor costo de inversión inicial puede ser un obstáculo.

- Consumo de energía: El corte por láser consume mucha energía, especialmente cuando se utilizan láseres de alta potencia para cortar metales gruesos. Esto genera mayores costos de energía, pero vale la pena señalar que los generadores de láser de fibra son más eficientes energéticamente que los generadores de láser de CO2.

- Requisitos de mantenimiento: las máquinas de corte por láser requieren un mantenimiento regular para garantizar que funcionen de manera eficiente y precisa. Con el tiempo, es necesario limpiar y reemplazar componentes como lentes, espejos y sistemas de flujo de aire. El mantenimiento aumenta los costos operativos y el tiempo de inactividad.

- Acabado de la superficie: si bien el corte por láser generalmente produce bordes limpios, el proceso a veces puede dejar una zona afectada por el calor (HAZ) y una ligera decoloración de la superficie, especialmente en materiales más gruesos. Es posible que se requieran procesos adicionales para resolver estos problemas.

- Grosor limitado del material: El corte por láser puede no ser la forma más eficiente de cortar materiales extremadamente gruesos. Las láminas de metal más gruesas requieren una mayor potencia del láser, lo que ralentiza el proceso de corte y aumenta los costos operativos. Para materiales muy gruesos, otros métodos como el corte por plasma o el corte por chorro de agua pueden ser más adecuados.

- Limitaciones del material: si bien el corte por láser puede manejar una variedad de metales, es posible que no sea adecuado para todos los tipos. Algunas especialidades o aleaciones especiales pueden ser difíciles de cortar o el proceso puede afectar negativamente a las propiedades del material.

- Deformación y deformación: el calor generado durante el proceso de corte por láser puede causar que algunos materiales se deformen o deformen, especialmente al cortar láminas delgadas o patrones complejos, lo que puede afectar la precisión y planitud de las piezas cortadas.

- Preocupaciones ambientales: si bien el corte por láser es generalmente más ecológico que otros métodos de corte, no está completamente libre de impactos ambientales. El uso de generadores láser de alta potencia y la eliminación de materiales de desecho todavía tienen impactos ambientales.

- Ruido y humo: el corte por láser puede producir ruido y humo, según el material que se corta y los parámetros de corte. Es posible que sean necesarias medidas adecuadas de ventilación y control del ruido para garantizar un entorno de trabajo seguro y cómodo.

- Pregunta de seguridad: El corte por láser implica el uso de rayos láser de alta intensidad, que pueden representar riesgos de seguridad para los operadores si no se manejan adecuadamente. La capacitación adecuada y las medidas de seguridad pueden ayudar a prevenir accidentes, como lesiones oculares por exposición directa al rayo láser.

A pesar de estas deficiencias, el corte por láser sigue siendo un método muy versátil y eficiente para cortar metales, especialmente para aplicaciones que requieren precisión, diseños complejos y un desperdicio mínimo de material. Al evaluar si el corte por láser es adecuado para su proyecto en particular, debe sopesar estas desventajas con sus muchas ventajas y considerar sus requisitos únicos y limitaciones presupuestarias.

¿Qué tan preciso es el corte de metal por láser?

El corte por láser es conocido por su exactitud y precisión excepcionales, lo que lo convierte en uno de los métodos de corte de metales más precisos. La precisión del corte de metal por láser puede variar dependiendo de una variedad de factores, incluido el tipo de láser, la calidad del sistema láser, el material que se corta y la experiencia del operador. A continuación se presentan algunas pautas generales para la precisión del corte por láser:

- Enfoque y calidad del haz: el enfoque adecuado del rayo láser y el mantenimiento de una buena calidad del mismo contribuyen a un corte de alta precisión. Un diámetro de haz más pequeño permite cortes más finos y mayor precisión. Las cortadoras láser con óptica avanzada y sistemas de control de haz tienden a producir cortes más precisos.

- Espesor del material: El espesor del material que se corta afecta la precisión. Los materiales más delgados tienden a tener niveles de precisión más altos, mientras que los materiales más gruesos pueden tener tolerancias ligeramente mayores debido a factores como la divergencia del haz y la disipación de calor.

- Potencia del láser: la potencia del láser utilizado también influye en la precisión. Los generadores láser de mayor potencia pueden cortar materiales más gruesos, pero pueden producir una ranura (ancho de corte) más amplia y una zona afectada por el calor más grande, lo que puede afectar la precisión.

- Estabilidad de la mesa de corte: La estabilidad de la mesa de corte y las partes mecánicas de la máquina ayuda a mejorar la precisión. Una máquina robusta y bien mantenida ayuda a lograr un corte preciso.

- Planificación de la ruta de corte: la ruta seguida por el láser durante el proceso de corte afectará la precisión del corte. Las rutas de corte optimizadas minimizan los errores y aumentan la precisión del corte.

- Propiedades del material: La precisión del corte por láser puede verse afectada por el material que se corta. Ciertos metales, como el acero inoxidable y el aluminio, cortan con mayor precisión que otros debido a sus características, mientras que los materiales altamente reflectantes, como el cobre, pueden presentar desafíos para lograr una alta precisión.

- Calibración y mantenimiento de la máquina: la calibración y el mantenimiento regulares de su máquina de corte por láser son fundamentales para lograr y mantener la precisión. La alineación adecuada y el mantenimiento rutinario de la óptica ayudan a garantizar cortes precisos.

- Habilidades del operador: la experiencia del operador juega un papel importante para lograr cortes precisos. Los operadores cualificados saben cómo optimizar los parámetros de corte, seleccionar el punto de enfoque adecuado y gestionar factores como la calidad del haz y la zona afectada por el calor para mantener la precisión.

- Complejidad de corte: La complejidad del patrón o diseño de corte afecta la precisión. Las geometrías simples suelen cortar con mayor precisión que los diseños complejos o muy detallados, mientras que los cortes más complejos y detallados pueden requerir atención adicional para lograr resultados precisos.

El corte por láser es un método de corte de metales de alta precisión capaz de lograr tolerancias estrictas, pero la alta precisión puede variar según una variedad de factores. Para lograr el mayor nivel de precisión, es fundamental utilizar una cortadora láser de alta calidad y en buen estado y elegir el tipo de láser adecuado para su material. Además, es importante contratar operadores capacitados que puedan optimizar los parámetros de corte de acuerdo con sus requisitos específicos para lograr la precisión de corte requerida.

¿Las máquinas de corte láser de metal consumen mucha energía?

El consumo de energía de una máquina de corte por láser de metal puede variar ampliamente dependiendo de una variedad de factores, incluida la potencia nominal de la máquina, los parámetros de corte específicos y el material que se procesa. A continuación se presentan estimaciones aproximadas del consumo de energía como guía general:

- La máquina de corte láser de 12 kW puede consumir 58,8 kWh (kilovatios hora) de electricidad por hora de funcionamiento.

- La máquina de corte láser de 15 kW puede consumir 63,8 kWh de electricidad por hora de funcionamiento.

- La máquina de corte láser de 20 kW puede consumir 82,8 kWh de electricidad por hora de funcionamiento.

Tenga en cuenta que estas estimaciones son muy aproximadas y pueden variar según el diseño, la eficiencia y la configuración de la máquina para su tarea de corte específica. Además, el consumo de energía puede fluctuar durante el proceso de corte, especialmente cuando la máquina opera a diferentes velocidades y niveles de potencia para diferentes partes del trabajo.

Si desea obtener información precisa sobre el consumo de energía de una máquina de corte por láser de fibra específica, se recomienda consultar las especificaciones del fabricante y el manual del usuario. Los fabricantes de máquinas de corte por láser suelen proporcionar información detallada sobre los requisitos de energía y la eficiencia energética de la máquina.

¿Cómo realizar el mantenimiento de las máquinas de corte láser de metales?

El mantenimiento de su máquina de corte por láser de metal garantiza su longevidad, eficiencia y seguridad. A continuación se ofrecen algunos consejos generales para el mantenimiento de una máquina de este tipo:

- Limpieza periódica: limpie la máquina con regularidad para evitar que se acumulen polvo, residuos y virutas de metal. Utilice un cepillo suave, aire comprimido o una aspiradora para eliminar las partículas del área de corte, lentes, espejos y otros componentes.

- Inspeccionar la óptica: Verifique el estado de la óptica del láser (lentes y espejos) con frecuencia. Límpielos suavemente con soluciones de limpieza de lentes adecuadas y toallitas sin pelusa para eliminar cualquier residuo o suciedad que pueda afectar la calidad del rayo láser.

- Compruebe la alineación: asegúrese de que el haz láser esté correctamente alineado. Una mala alineación puede provocar una mala calidad de corte y un desgaste prematuro de los componentes. Siga las instrucciones del fabricante para los procedimientos de alineación o consulte a un técnico si es necesario.

- Monitoree el suministro de gas: asegúrese de que el suministro de gas (generalmente oxígeno, nitrógeno o aire comprimido) sea suficiente y esté libre de contaminantes. Reemplace los filtros de gas según lo recomendado por el fabricante para mantener la calidad del corte láser.

- Inspeccione y reemplace los consumibles: inspeccione periódicamente los consumibles, como boquillas, lentes y ventanas protectoras, para detectar signos de desgaste o daños. Reemplácelos según sea necesario para mantener la calidad del corte y proteger los componentes sensibles.

- Lubricación: Lubrique las piezas móviles según las recomendaciones del fabricante. Esto incluye guías lineales, cojinetes y sistemas de transmisión. Utilice los lubricantes adecuados para evitar un desgaste excesivo y garantizar un funcionamiento sin problemas.

- Actualizaciones de software: mantenga actualizado el software de control de la máquina para garantizar un rendimiento óptimo y compatibilidad con los sistemas operativos más nuevos. Compruebe periódicamente si hay actualizaciones del fabricante.

- Calibración: calibre periódicamente la máquina para garantizar la precisión y repetibilidad en las dimensiones de corte. Esto puede implicar verificar la precisión del sistema de posicionamiento del cabezal de corte y ajustar los parámetros según sea necesario.

- Comprobaciones de seguridad: inspeccione periódicamente las funciones de seguridad, como botones de parada de emergencia, enclavamientos y protecciones de seguridad, para garantizar que funcionen correctamente. Reemplace inmediatamente cualquier componente de seguridad dañado o que funcione mal.

- Capacitación y documentación: asegúrese de que los operadores estén capacitados adecuadamente en la operación y mantenimiento seguros de la máquina de corte por láser. Proporcione acceso a documentación como manuales de usuario, programas de mantenimiento y guías de solución de problemas.

- Servicio profesional: Programe controles de mantenimiento periódicos por parte de técnicos calificados o personal de servicio de acuerdo con las recomendaciones del fabricante. Ellos pueden realizar inspecciones, ajustes y reparaciones más profundas para mantener la máquina en óptimas condiciones.

Si sigue estas prácticas de mantenimiento, puede asegurarse de que su máquina de corte por láser de metal funcione de manera eficiente, confiable y segura en los años venideros.

¿Qué medidas de seguridad tienen las máquinas de corte por láser de metales?

Las máquinas de corte por láser de metal incorporan varias medidas de seguridad para proteger a los operadores, a los transeúntes y al propio equipo. Estas son algunas características de seguridad comunes que se encuentran en las máquinas de corte por láser de metal:

- Recintos: las máquinas de corte por láser generalmente están cerradas para contener el rayo láser y evitar la exposición a la radiación. Los gabinetes pueden tener puertas entrelazadas que apagan automáticamente el láser cuando se abren.

- Interbloqueos de seguridad: Los interbloqueos son mecanismos que impiden que el láser funcione si no se cumplen ciertas condiciones, como que las puertas del gabinete estén abiertas o que se retiren las cubiertas de la máquina. Esto ayuda a prevenir la exposición accidental al rayo láser.

- Botón de parada de emergencia: Las máquinas de corte por láser están equipadas con botones de parada de emergencia que apagan inmediatamente la máquina en caso de una emergencia o cuando surgen problemas de seguridad. Estos botones son fácilmente accesibles para los operadores.

- Contención del haz: las máquinas de corte por láser utilizan sistemas de contención del haz para evitar que el rayo láser escape del área de corte. Esto puede incluir trampas de rayos, bloques de rayos u otras medidas para absorber o redirigir la energía del láser.

- Extracción de humos: el corte por láser genera vapores y humo que pueden ser peligrosos para la salud. Las máquinas están equipadas con sistemas de extracción de humos para eliminar estos contaminantes del área de corte y ventilarlos de forma segura fuera de la máquina.

- Apagado automático: algunas máquinas de corte por láser tienen sensores que detectan anomalías como sobrecalentamiento, vibración excesiva o fluctuaciones de energía. Estos sensores pueden activar un apagado automático para evitar daños a la máquina o posibles riesgos de seguridad.

- Gafas de seguridad: Los operadores y el personal que trabaja cerca de la máquina de corte por láser deben usar gafas o gafas de seguridad adecuadas para proteger sus ojos de la radiación láser directa o reflejada.

- Capacitación y certificación: los operadores deben recibir capacitación adecuada sobre el funcionamiento seguro de las máquinas de corte por láser. Los programas de capacitación cubren temas como operación de máquinas, mantenimiento, protocolos de seguridad y procedimientos de emergencia. Es posible que se requiera certificación para operar la máquina.

- Señales y etiquetas de advertencia: Las máquinas de corte por láser están equipadas con señales y etiquetas de advertencia que indican peligros potenciales y precauciones de seguridad. Estos ayudan a los operadores y transeúntes a comprender los riesgos asociados con la máquina y cómo operarla de manera segura.

- Monitoreo remoto: algunas máquinas de corte por láser cuentan con funciones de monitoreo remoto que permiten a los operadores monitorear el funcionamiento y el rendimiento de la máquina a distancia. Esto puede ayudar a identificar posibles problemas de seguridad o fallas de funcionamiento de manera temprana.

Al incorporar estas medidas de seguridad, las máquinas de corte por láser de metales garantizan un funcionamiento seguro y minimizan el riesgo de accidentes o lesiones en entornos industriales.

¿Existe riesgo de deformación al cortar metal con láser?

Sí, existe riesgo de deformación al cortar metal con láser, especialmente con ciertos metales y bajo ciertas condiciones. La deformación puede ocurrir debido a varios factores:

- Zona afectada por el calor (HAZ): el corte por láser genera un calor intenso, que puede provocar una zona afectada por el calor (HAZ) en el metal que rodea el corte. En algunos casos, este calor puede provocar una fusión o deformación localizada, lo que provoca deformación a lo largo del borde cortado.

- Espesor del material: Los materiales metálicos más gruesos son más propensos a deformarse durante el corte por láser, especialmente si la potencia del láser y la velocidad de corte no están optimizadas para el espesor del material. Una mayor potencia del láser y velocidades de corte más lentas pueden aumentar la cantidad de calor transferido al material, aumentando el riesgo de deformación.

- Composición del material: La composición del metal que se corta puede influir en su susceptibilidad a la deformación. Por ejemplo, los metales con alta conductividad térmica, como el cobre o el aluminio, pueden disipar el calor más rápidamente, reduciendo el riesgo de deformación en comparación con materiales con menor conductividad térmica, como el acero inoxidable.

- Fijación y sujeción: la fijación y sujeción adecuadas de la lámina de metal durante el corte por láser son esenciales para minimizar el riesgo de deformación. Sostener firmemente el material en su lugar ayuda a evitar movimientos o vibraciones durante el corte, lo que puede contribuir a la distorsión o deformación.

- Precalentamiento y enfriamiento posterior al corte: en algunos casos, precalentar la lámina de metal antes del corte con láser o implementar técnicas de enfriamiento posterior al corte puede ayudar a reducir el riesgo de deformación. El precalentamiento puede minimizar el choque térmico, mientras que el enfriamiento controlado puede ayudar a aliviar las tensiones residuales en el metal.

- Calibración y configuración de la máquina: la calibración adecuada de la máquina de corte por láser y la optimización de los parámetros de corte, como la potencia del láser, la velocidad de corte y la presión del aire auxiliar, pueden ayudar a lograr cortes limpios y precisos con una distorsión mínima.

Para mitigar el riesgo de deformación al cortar metal con láser, es esencial considerar cuidadosamente estos factores y ajustar los parámetros de corte en consecuencia. Además, seleccionar el método y el equipo de corte por láser adecuados para el metal y la aplicación específicos puede ayudar a minimizar la deformación y garantizar resultados de alta calidad.

Recursos relacionados

¿Cómo afecta la distancia focal de una máquina de corte láser al proceso de corte?

Este artículo aborda principalmente el impacto de la distancia focal de una máquina de corte láser en la calidad y la eficiencia del corte. Analiza las ventajas y desventajas de las diferentes distancias focales, así como...

Sistema de movimiento en máquina de corte por láser de fibra

Este artículo presenta principalmente cuatro tipos comunes de motores en el sistema de movimiento de las máquinas de corte por láser de fibra y analiza su impacto integral en la precisión de corte, la velocidad y el rendimiento del equipo.

Comprender los olores asociados con las cortadoras láser

Este artículo analiza principalmente las causas, los tipos más comunes y los impactos de los olores producidos por las máquinas de corte láser durante el procesamiento, y propone métodos eficaces para reducir los olores y mejorar el trabajo.