Máquina de soldadura láser

Gama de productos

-

Máquina de soldadura láser de mano

Valorado con 5.00 de 5$3,200.00-$6,400.00 Seleccionar opciones Este producto tiene múltiples variantes. Las opciones se pueden elegir en la página de producto -

Máquina de soldadura láser portátil

Valorado con 4.75 de 5$3,100.00-$7,500.00 Seleccionar opciones Este producto tiene múltiples variantes. Las opciones se pueden elegir en la página de producto -

Máquina de soldadura láser de doble oscilación

Valorado con 4.75 de 5$3,700.00-$6,900.00 Seleccionar opciones Este producto tiene múltiples variantes. Las opciones se pueden elegir en la página de producto -

Máquina automática de soldadura láser con alimentador de alambre

Valorado con 4.75 de 5$3,200.00-$6,400.00 Seleccionar opciones Este producto tiene múltiples variantes. Las opciones se pueden elegir en la página de producto -

Máquina de soldadura láser portátil refrigerada por aire

Valorado con 5.00 de 5$4,500.00-$6,200.00 Seleccionar opciones Este producto tiene múltiples variantes. Las opciones se pueden elegir en la página de producto -

Máquina de limpieza, corte y soldadura láser 3 en 1

Valorado con 4.75 de 5$3,200.00-$6,400.00 Seleccionar opciones Este producto tiene múltiples variantes. Las opciones se pueden elegir en la página de producto -

Robot de soldadura láser

Valorado con 4.75 de 5$12,900.00-$16,600.00 Seleccionar opciones Este producto tiene múltiples variantes. Las opciones se pueden elegir en la página de producto

Potencia opcional de la máquina de soldadura láser

Materiales que se pueden soldar

Soldadura por láser Contra. Otros métodos

Soldadura láser vs. soldadura MIG

La soldadura MIG es rápida y rentable para materiales más gruesos, pero genera más calor, lo que puede causar distorsión del material y requerir un posprocesamiento adicional. La soldadura láser, por otro lado, proporciona un control más preciso con un calor mínimo, lo que da como resultado soldaduras más limpias y resistentes y una menor necesidad de acabado, incluso en materiales delicados o delgados.

Soldadura láser vs. soldadura TIG

La soldadura TIG es conocida por sus soldaduras de alta calidad, especialmente en materiales delgados. Sin embargo, es más lenta y requiere operadores expertos. La soldadura láser, en comparación, ofrece tiempos de procesamiento más rápidos, mayor automatización y precisión mejorada, lo que la hace ideal para la producción de gran volumen con diseños de juntas complejos y reduce la dependencia de la habilidad del operador.

Soldadura láser vs. soldadura por puntos

La soldadura por puntos se utiliza habitualmente para unir láminas metálicas finas, pero puede presentar dificultades con materiales más gruesos y carece de precisión a la hora de controlar la profundidad de la soldadura. La soldadura láser ofrece una mayor versatilidad, ya que permite soldar una gama más amplia de materiales y espesores, con una precisión superior y una distorsión térmica mínima, lo que la hace ideal para soldaduras complejas y de alta resistencia.

¿Por qué elegir el láser AccTek?

Tecnología líder en la industria

Utilizamos la última tecnología láser para garantizar que nuestras máquinas ofrezcan precisión, velocidad y eficiencia inigualables. Las máquinas de soldadura láser AccTek están diseñadas para brindar resultados de alta calidad, minimizar la distorsión por calor y maximizar la resistencia de la soldadura para una amplia gama de materiales.

Soluciones personalizables

Nuestras máquinas de soldadura láser ofrecen configuraciones de potencia, tipos de láser y sistemas de control personalizables, lo que le permite adaptar el equipo a sus necesidades específicas. Ya sea que trabaje con componentes delicados o aplicaciones de alta resistencia, ofrecemos soluciones flexibles para cada proyecto.

Calidad de construcción excepcional

Las máquinas láser AccTek están diseñadas para ofrecer durabilidad y un rendimiento duradero. Fabricadas con materiales de alta calidad e ingeniería avanzada, nuestras máquinas están diseñadas para soportar entornos de producción rigurosos, lo que garantiza un funcionamiento confiable con un mantenimiento mínimo.

Precisión y exactitud

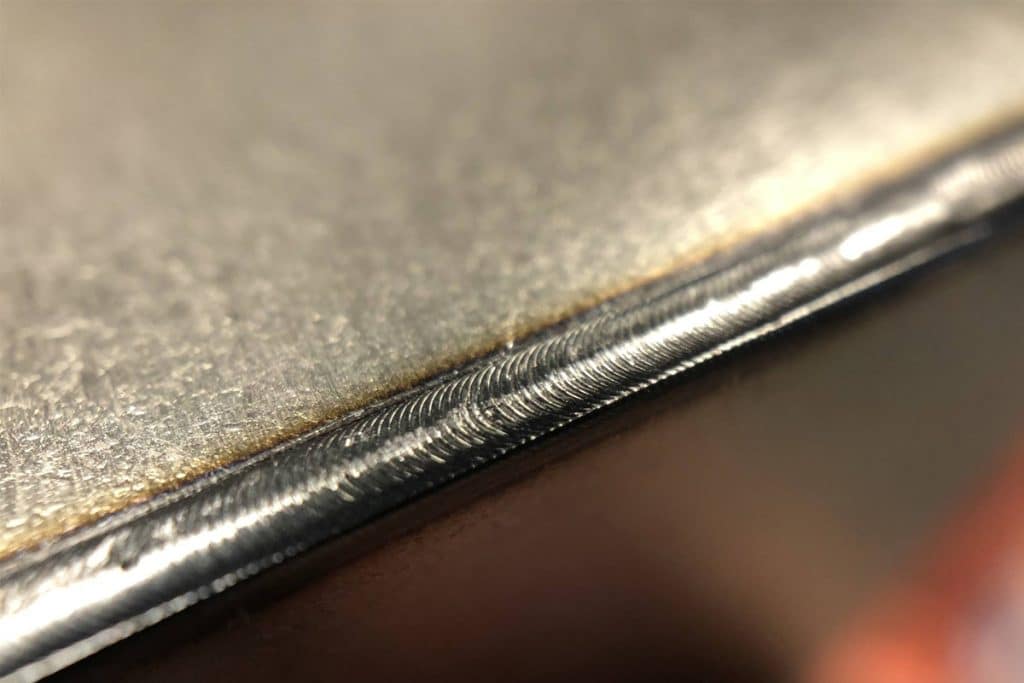

Las máquinas de soldadura láser AccTek son conocidas por su precisión excepcional, que garantiza soldaduras limpias y precisas en todo momento. Nuestros sistemas de control avanzados le permiten lograr tolerancias estrictas y geometrías de soldadura complejas con facilidad, incluso en materiales delicados o intrincados.

Excelente atención al cliente

Nos enorgullecemos de ofrecer una excelente atención al cliente, desde la consulta inicial hasta la instalación y el servicio posventa. Nuestro equipo de expertos está disponible para ayudarlo con la configuración, la capacitación y la resolución de problemas de la máquina, lo que garantiza que aproveche al máximo su inversión.

Precios competitivos

En AccTek Laser ofrecemos máquinas de soldadura láser de alto rendimiento a precios competitivos. Comprendemos la necesidad de contar con soluciones rentables sin comprometer la calidad, lo que hace que nuestras máquinas sean una excelente opción para empresas de todos los tamaños.

Preguntas frecuentes

¿Qué son las máquinas de soldadura láser?

¿Las máquinas de soldadura láser utilizan alambre de soldadura?

- Relleno de espacios: si hay un espacio importante entre las piezas que se van a soldar, se puede agregar alambre de relleno para ayudar a rellenar la unión y garantizar una unión más fuerte.

- Soldadura de materiales delgados: al soldar materiales muy delgados o componentes delicados, se puede utilizar alambre de soldadura para agregar más control y mejorar la resistencia de la unión.

- Aleaciones especiales: Algunos materiales o aleaciones avanzados pueden requerir material de relleno para garantizar la integridad estructural de la soldadura o la compatibilidad con el material base.

¿Cuáles son los costos operativos de las máquinas de soldadura láser?

- Consumo de electricidad: las máquinas de soldadura láser requieren electricidad para alimentar el generador láser, el sistema de refrigeración y otros componentes. El consumo de energía puede variar en función de factores como la potencia de salida del generador láser, el ciclo de trabajo y la duración de funcionamiento.

- Consumibles láser: si bien la soldadura láser generalmente no requiere consumibles como materiales de relleno, ciertos componentes dentro del sistema láser pueden requerir reemplazo periódico, como ópticas láser, ventanas protectoras o componentes de gas en algunos tipos de láseres.

- Mantenimiento y conservación: El mantenimiento y conservación regulares pueden mantener su máquina de soldadura láser funcionando de manera eficiente y garantizar su vida útil. Esto puede incluir limpiar la óptica, reemplazar piezas desgastadas, alinear el rayo láser y reparar el sistema de enfriamiento. Los costos de mantenimiento pueden variar según la frecuencia de uso y la complejidad de la máquina.

- Consumo de gas: algunos procesos de soldadura láser pueden requerir el uso de un gas protector, como argón o helio, para proteger el baño de soldadura de la contaminación atmosférica. El costo de estos gases puede afectar los gastos operativos generales.

- Capacitación del operador y costos laborales: los operadores deben recibir la capacitación adecuada para utilizar las máquinas de soldadura láser de manera eficiente y segura. Se deben considerar los costos de mano de obra asociados con la operación de la máquina y cualquier mano de obra adicional requerida para la configuración, programación y control de calidad.

- Costo de las instalaciones: Para operar máquinas de soldadura láser se requieren instalaciones adecuadas con ventilación, medidas de seguridad y controles ambientales adecuados. Los costos de las instalaciones, como el alquiler, los servicios públicos y el seguro, constituyen los gastos operativos generales.

- Materiales consumibles: Dependiendo de la aplicación, es posible que se requieran materiales consumibles adicionales, como alambre de relleno o fundente, lo que aumenta los costos operativos.

- Depreciación y amortización: su máquina de soldadura láser se deprecia con el tiempo y calcular la depreciación y amortización puede darle una idea del verdadero costo de propiedad.

¿Cuáles son las desventajas de las máquinas de soldadura láser?

- Costo inicial: las máquinas de soldadura láser tienden a tener costos iniciales más altos en comparación con los equipos de soldadura tradicionales. La inversión inicial incluye la compra de la propia máquina, la instalación y la posible formación del operador.

- Limitaciones del material: la soldadura láser es más eficaz en metales con buenas propiedades de absorción óptica, como acero, aluminio y titanio. Soldar ciertos materiales, como metales altamente reflectantes o materiales no metálicos, mediante soldadura láser puede resultar desafiante o poco práctico.

- Accesibilidad de las juntas: La soldadura láser requiere una línea de visión hacia el área de soldadura, lo que puede limitar su idoneidad para unir geometrías complejas o cerradas. Las restricciones de acceso pueden dificultar la soldadura de determinadas piezas sin reparaciones o manipulaciones adicionales.

- Sensibilidad térmica: La soldadura láser genera calor intenso en áreas localizadas, lo que puede causar deformación térmica, especialmente en materiales delgados o piezas con componentes sensibles al calor cerca. Es posible que se requieran técnicas adecuadas de gestión térmica, como la soldadura por impulsos o el uso de materiales de relleno, para mitigar este problema.

- Requisitos de capacitación y habilidades: operar máquinas de soldadura láser requiere capacitación y experiencia especializadas debido a la complejidad de la configuración, la programación y las consideraciones de seguridad involucradas. Los operadores capacitados logran soldaduras de alta calidad y maximizan la eficiencia del equipo.

- Mantenimiento y tiempo de inactividad: las máquinas de soldadura láser requieren un mantenimiento regular para garantizar un rendimiento y una confiabilidad óptimos. El tiempo de inactividad por mantenimiento o reparaciones puede afectar los programas de producción y es posible que se requieran métodos de soldadura alternativos para mantener la continuidad del flujo de trabajo.

- Cuestiones de seguridad: la soldadura láser implica el uso de rayos láser de alta energía, que pueden representar riesgos de seguridad para los operadores si se usan incorrectamente. Para minimizar el riesgo de accidentes o lesiones, se deben tomar medidas de protección como vallas de seguridad, gafas de seguridad para láser y una formación adecuada.

- Velocidad de soldadura: si bien la soldadura láser suele ser más rápida que los métodos de soldadura tradicionales en algunas aplicaciones, puede que no siempre sea la opción más rápida, especialmente para materiales gruesos o piezas grandes. Lograr una penetración profunda en materiales gruesos puede requerir múltiples pasadas, lo que aumenta el tiempo del ciclo.

¿La soldadura láser necesita gas?

- Protección con gas: en algunos procesos de soldadura láser, particularmente aquellos que involucran metales, se puede usar gas de protección para proteger el baño de soldadura de la contaminación atmosférica. Los gases protectores comunes incluyen argón, helio, nitrógeno o una mezcla de estos gases. La elección del gas de protección depende de factores como el material que se va a soldar y las características de soldadura deseadas.

- Asistencia de gas: en la soldadura láser de ciertos materiales, como plásticos o cerámicas, se puede utilizar gas como gas auxiliar para ayudar a mejorar la calidad de la soldadura. El gas auxiliar puede ayudar a eliminar residuos, controlar la disipación de calor o mejorar la profundidad de penetración, según los requisitos específicos del proceso de soldadura.

- Sin opción de gas: Sin embargo, existen procesos de soldadura láser en los que no se requiere gas. Por ejemplo, en la soldadura láser de ciertos plásticos o en algunas aplicaciones especializadas de soldadura de metales, el gas puede no ser necesario o incluso puede ser perjudicial para el proceso.

¿Cómo crean las máquinas de soldadura láser la zona más pequeña afectada por el calor?

- Alta densidad de energía: la soldadura láser concentra una gran cantidad de energía en un punto pequeño, lo que da como resultado una densidad de energía muy alta en el punto de soldadura. Este calor intenso calienta y funde rápidamente el material en la zona de soldadura mientras minimiza la transferencia de calor a las áreas circundantes.

- Tiempo de interacción corto: la duración del calentamiento del láser es extremadamente breve, generalmente del orden de milisegundos. Este corto tiempo de interacción significa que solo un pequeño volumen de material está sujeto al intenso calor, lo que resulta en una mínima difusión térmica hacia las regiones adyacentes.

- Control preciso: las máquinas de soldadura láser ofrecen un control preciso sobre parámetros como la potencia del láser, la duración del pulso, la frecuencia del pulso y el enfoque del haz. Los operadores pueden ajustar estos parámetros para optimizar el suministro de energía a la zona de soldadura, asegurando una profundidad de penetración suficiente y minimizando el calentamiento excesivo del material circundante.

- Haz enfocado: los rayos láser se pueden enfocar estrechamente utilizando componentes ópticos como lentes o espejos. Al enfocar el rayo láser en un punto pequeño, la energía se concentra, lo que permite una penetración profunda en la pieza de trabajo y al mismo tiempo limita la propagación del calor a las áreas adyacentes.

- Proceso sin contacto: La soldadura láser es un proceso sin contacto, lo que significa que no hay contacto físico entre la fuente de calor (rayo láser) y la pieza de trabajo. Esto elimina la necesidad de que una zona afectada por el calor se adapte a las regiones afectadas por el calor causadas por el contacto directo, como se ve en procesos como la soldadura por arco metálico con gas (GMAW) o la soldadura por arco metálico protegido (SMAW).

- Entrada mínima de energía: la soldadura láser entrega energía a la pieza de trabajo de una manera altamente controlada, con una entrada de calor mínima en comparación con los métodos de soldadura tradicionales. Esto reduce los efectos térmicos generales sobre el material, lo que da como resultado una zona afectada por el calor más pequeña.

¿Es segura la soldadura láser?

- Protección de los ojos: La exposición directa a la luz intensa producida por los rayos láser puede causar lesiones oculares, incluido daño a la retina y ceguera. El operador y cualquier persona que se encuentre cerca del área de soldadura láser deben usar gafas de seguridad láser adecuadas con la densidad óptica correcta para bloquear las longitudes de onda específicas emitidas por el láser.

- Protección de la piel: La exposición de la piel a los rayos láser puede provocar quemaduras y daños en los tejidos. Los operadores deben usar ropa protectora adecuada, incluidas prendas de manga larga hechas de materiales no inflamables, guantes y delantales, para minimizar el riesgo de lesiones en la piel.

- Ventilación y extracción de humos: la soldadura láser puede producir humo, gases y vapores, dependiendo de los materiales que se suelden. Se deben proporcionar sistemas adecuados de ventilación y extracción de humos para eliminar los contaminantes transportados por el aire del área de soldadura y evitar su acumulación, garantizando un ambiente de trabajo seguro para los operadores.

- Seguridad contra incendios: La soldadura láser genera calor que puede provocar un incendio, especialmente cuando se trabaja con materiales inflamables o en un ambiente que contiene sustancias inflamables. Se deben tomar medidas de prevención de incendios, como el uso de barreras contra incendios, extintores y medidas de limpieza adecuadas, para reducir el riesgo de incidentes de incendio.

- Seguridad eléctrica: Las máquinas de soldadura láser requieren electricidad para funcionar y se deben tomar precauciones para evitar riesgos eléctricos como descargas eléctricas o electrocución. Las máquinas deben estar adecuadamente conectadas a tierra y las conexiones eléctricas deben revisarse periódicamente para detectar signos de daños o desgaste.

- Capacitación y supervisión: los operadores deben recibir capacitación integral en procedimientos de seguridad láser, incluida la operación adecuada del equipo, manejo de los peligros del láser y protocolos de respuesta a emergencias. La supervisión por parte de personal capacitado garantiza que siempre se sigan prácticas seguras de soldadura láser.

- Controles: Se deben implementar controles de ingeniería, controles administrativos y equipo de protección personal (PPE) para minimizar los riesgos del láser. Esto puede incluir bloqueos de seguridad en el equipo, restringir el acceso al área del láser y usar barreras o recintos para contener la radiación láser.

¿Qué mantenimiento se requiere para las máquinas de soldadura láser?

- Limpieza de la óptica: la óptica láser, incluidos lentes y espejos, debe limpiarse periódicamente para eliminar el polvo, la suciedad y otros contaminantes que puedan afectar la calidad y eficiencia del haz. La limpieza debe realizarse con cuidado utilizando soluciones de limpieza adecuadas y materiales sin pelusa para evitar rayar o dañar la óptica.

- Verifique la alineación del haz: verificar periódicamente la alineación del haz garantiza que el rayo láser esté enfocado y dirigido correctamente hacia la pieza de trabajo. La desalineación puede resultar en una reducción de la calidad y eficiencia de la soldadura. Si se detecta una desviación, es posible que sea necesario realizar ajustes para realinear el haz.

- Mantenimiento del sistema de refrigeración: Las máquinas de soldadura láser suelen tener un sistema de refrigeración para disipar el calor generado durante el funcionamiento. El mantenimiento regular de los componentes de refrigeración, como bombas, filtros e intercambiadores de calor, puede evitar el sobrecalentamiento y garantizar un rendimiento de refrigeración adecuado.

- Inspeccionar y reemplazar piezas consumibles: Ciertos componentes dentro de un sistema láser, como la óptica láser, las ventanas protectoras y los filtros de gas, pueden desgastarse con el tiempo y requerir reemplazo. Se deben realizar inspecciones periódicas para identificar piezas desgastadas o dañadas y reemplazarlas según sea necesario para mantener un rendimiento óptimo.

- Verifique el sistema de suministro de gas: si el proceso de soldadura láser requiere el uso de gases protectores o auxiliares, el sistema de suministro de gas debe revisarse periódicamente para detectar fugas, obstrucciones u otros problemas. Los caudales y presiones de gas deben ajustarse según sea necesario para mantener las condiciones óptimas de soldadura.

- Verifique la calidad del haz: monitorear y evaluar la calidad del haz de la salida del láser puede detectar cualquier desviación o anomalía que pueda indicar problemas con el sistema láser. Los controles de calidad del haz deben realizarse periódicamente utilizando herramientas y procedimientos de diagnóstico adecuados.

- Actualizaciones de software y calibración: las máquinas de soldadura láser pueden estar equipadas con software para controlar los parámetros de soldadura y monitorear el rendimiento. Las actualizaciones periódicas de software y las comprobaciones de calibración ayudan a garantizar un funcionamiento preciso y la compatibilidad con los estándares industriales en evolución.

- Inspecciones de seguridad: Se deben realizar inspecciones de seguridad periódicamente para garantizar el cumplimiento de las normas y reglamentos de seguridad. Esto incluye verificar los sistemas de parada de emergencia, enclavamientos, vallas de seguridad y otras características de seguridad para prevenir accidentes y proteger a los operadores.

Recursos relacionados

¿Cuál es la diferencia entre las máquinas de soldadura láser de CO2 y de fibra?

Este artículo analiza principalmente las diferencias entre las máquinas de soldadura láser de CO2 y las máquinas de soldadura láser de fibra en términos de parámetros técnicos y aplicaciones clave, lo que ayuda a las empresas a elegir equipos en función de

Cómo lograr el ancho de soldadura mínimo en la soldadura láser

Este artículo analiza principalmente cómo lograr el ancho de soldadura mínimo optimizando el proceso de soldadura láser y presenta su importante función para mejorar la resistencia de la unión y la calidad de la apariencia de la soldadura.

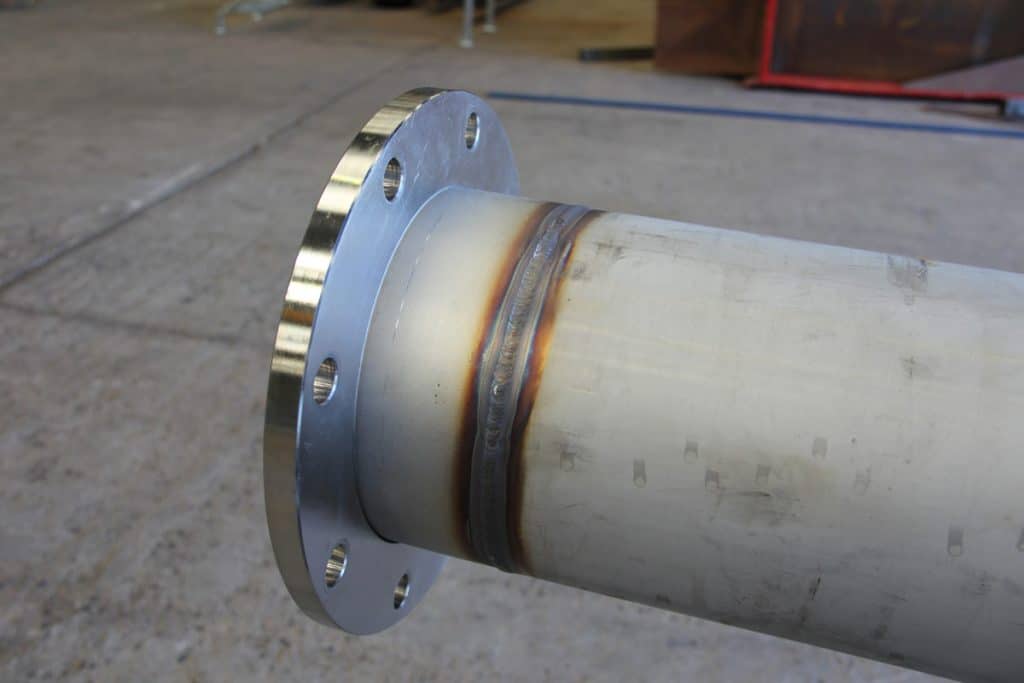

Cómo mejorar la resistencia de las uniones soldadas con láser

Este artículo analiza principalmente los factores que afectan la resistencia de las uniones soldadas con láser, las técnicas de mejora, la importancia del tratamiento posterior a la soldadura y las soluciones a los desafíos comunes, brindando una guía integral para optimizar