Introducción a las máquinas de corte por láser de tubos

¿Qué son las máquinas de corte por láser de tubos?

Componentes clave de las máquinas de corte por láser de tubos

- Fuente láser: genera el haz láser necesario para el corte. Los láseres de fibra se utilizan comúnmente debido a su eficiencia y capacidad para cortar una amplia gama de materiales.

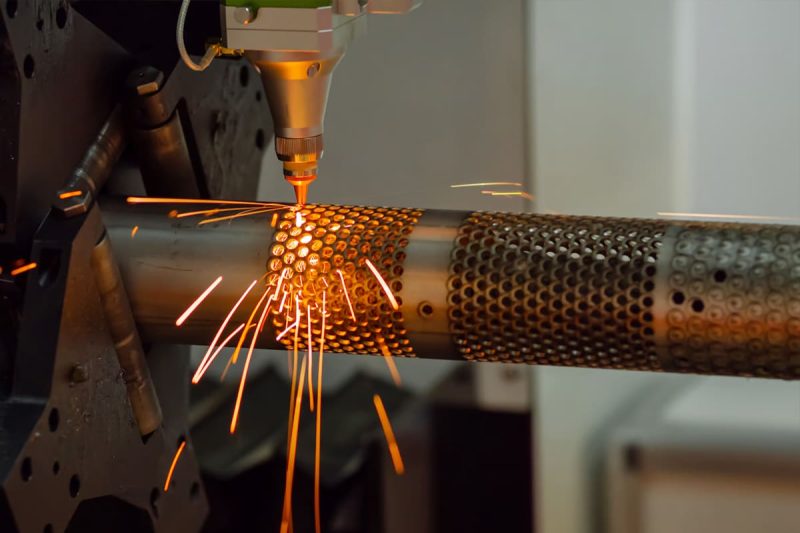

- Cabezal de corte: contiene la lente de enfoque y la boquilla, que dirige el rayo láser hacia el material con precisión.

- Sistema de mandril giratorio: Sujeta y gira el tubo o tubería, lo que permite operaciones de corte de 360 grados y geometrías complejas.

- Unidad de Control CNC: El cerebro de la máquina, interpreta los archivos de diseño y controla el movimiento del láser y el material.

- Sistema de Manejo de Materiales: Automatiza la carga y descarga de tubos, mejorando la productividad y la seguridad.

- Sistema de gas de asistencia: utiliza gases como nitrógeno u oxígeno para ayudar al proceso de corte, mejorando la calidad y la velocidad del corte.

La evolución de las tecnologías de corte

Métodos de corte temprano

Tecnologías de corte mecánico

Métodos de corte térmico

Corte por plasma

Introducción del corte por láser

Avances en la tecnología láser

Surgimiento de las máquinas de corte por láser de tubos

Cómo funcionan las máquinas de corte por láser de tubos

Principios fundamentales del corte por láser

El núcleo de las máquinas de corte por láser de tubos es el propio proceso de corte por láser, que implica el uso de un haz de luz concentrado para cortar materiales. El haz láser se genera mediante una fuente láser y se dirige, moldea y enfoca sobre la pieza de trabajo para realizar la acción de corte.

- Generación de láser: la fuente láser, como un láser de fibra, genera un haz de luz de alta potencia en una longitud de onda específica.

- Entrega del haz: los componentes ópticos guían el haz láser desde la fuente hasta el cabezal de corte sin una pérdida significativa de energía.

- Enfoque del haz: las lentes dentro del cabezal de corte enfocan el haz láser en un punto pequeño y preciso del material, logrando la alta densidad de energía requerida para el corte.

Componentes clave de las máquinas de corte por láser de tubos

Fuente láser

- Láseres de fibra: se utilizan comúnmente debido a su alta eficiencia, bajo mantenimiento y capacidad para cortar una variedad de metales.

- Láseres de CO2: se utilizan para aplicaciones específicas, pero son menos comunes en el corte de tubos debido a las limitaciones de los materiales reflectantes.

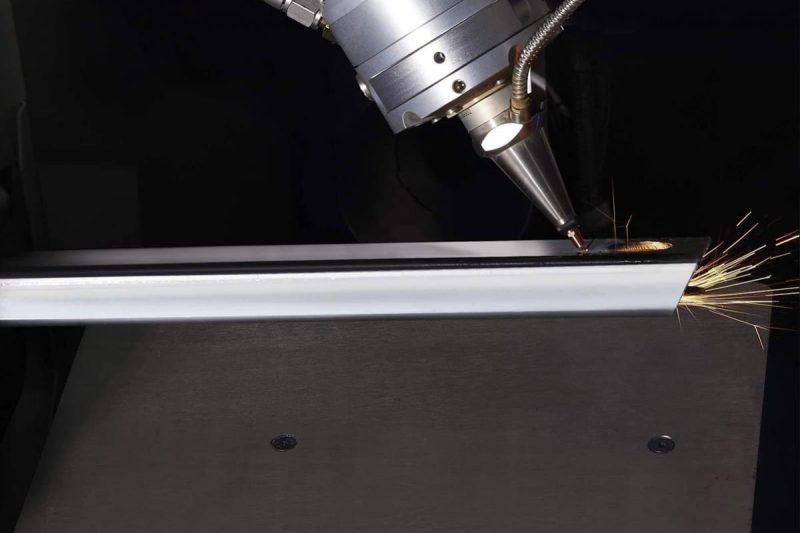

Cabezal de corte

- Lente de enfoque: concentra el rayo láser en la pieza de trabajo.

- Boquilla: Dirige los gases de asistencia (como oxígeno, nitrógeno o aire) a la zona de corte.

- Detección de altura: mantiene la distancia óptima entre la boquilla y la pieza de trabajo para una calidad de corte constante.

Sistema de mandril rotatorio

- Sujeción del material: asegura el tubo o la tubería en su lugar durante el corte.

- Mecanismo de rotación: gira la pieza de trabajo para permitir operaciones de corte de 360 grados.

- Sujeción variable: se ajusta para adaptarse a diferentes diámetros y formas de tubos.

Unidad de control CNC

- Integración de software: interpreta archivos de diseño del software CAD/CAM.

- Movimiento de precisión: controla el movimiento del cabezal de corte y la pieza de trabajo con alta precisión.

- Interfaz de usuario: permite a los operadores ingresar parámetros y monitorear el proceso de corte.

Sistema de manipulación de materiales

- Carga y descarga automatizada: acelera la producción y reduce el trabajo manual.

- Sistemas de soporte: Evita la flacidez del tubo y garantiza la estabilidad durante el corte.

Sistema de gas auxiliar

- Selección de gas: utiliza gases como oxígeno, nitrógeno o aire comprimido para ayudar en el corte.

- Función: Sopla el material fundido lejos del corte y enfría el área de corte.

El proceso de corte explicado

Diseño y Programación

- Diseño CAD: El proceso comienza con la creación de un diseño detallado de la pieza deseada utilizando un software de diseño asistido por computadora (CAD).

- Procesamiento CAM: Luego, el diseño se convierte a un formato legible por máquina mediante un software de fabricación asistida por computadora (CAM), que genera las trayectorias y secuencias de corte.

- Programación CNC: La salida CAM se carga en la unidad de control CNC, estableciendo los parámetros para la operación de corte.

Preparación de materiales

- Selección: El material de tubo o tubería apropiado se selecciona en función de los requisitos del proyecto.

- Carga: El material se carga en la máquina, generalmente a través de un sistema automatizado que lo posiciona con precisión.

Alineación y calibración

- Posicionamiento: El mandril giratorio sujeta el tubo y los sensores garantizan que esté correctamente alineado.

- Calibración: La máquina realiza comprobaciones para confirmar que todos los sistemas estén configurados para un funcionamiento óptimo.

Operación de corte

- Iniciación: Se activa la fuente láser, generando el rayo láser dirigido hacia el cabezal de corte.

- Enfoque y movimiento: El cabezal de corte enfoca el haz sobre el material, fundiéndolo o vaporizándolo en el punto de contacto.

- Aplicación de gas de asistencia: Simultáneamente, el gas de asistencia se emite a través de la boquilla para expulsar el material fundido y proteger el área de corte.

- Movimiento controlado por CNC: el sistema CNC controla con precisión el movimiento del cabezal de corte a lo largo de las trayectorias programadas mientras gira el tubo según sea necesario.

- Cortes complejos: La máquina puede realizar varios cortes, incluidos cortes rectos, cortes en ángulo, ranuras, muescas, contornos y patrones intrincados, todo en una sola operación.

Terminación y expulsión

- Verificación de corte: Los sensores pueden verificar que los cortes se completen según lo programado.

- Descarga: La pieza terminada se descarga automáticamente y se prepara la siguiente pieza para el corte.

- Inspección de calidad: Las piezas pueden someterse a inspección para garantizar que cumplan con las tolerancias y los estándares de calidad especificados.

Ventajas de las máquinas de corte láser de tubos profesionales

Precisión y exactitud

Una de las ventajas más significativas de las máquinas de corte por láser de tubos es su precisión y exactitud incomparables.

- Altas tolerancias: Logre tolerancias de corte tan estrechas como ±0,1 mm, garantizando que los componentes cumplan con las especificaciones exactas.

- Repetición consistente: el control CNC permite la producción de piezas idénticas en grandes cantidades sin desviaciones.

- Geometrías complejas: Capaz de ejecutar diseños intrincados y patrones detallados que desafían los métodos tradicionales.

- Distorsión mínima: el rayo láser enfocado minimiza la zona afectada por el calor (ZAT), lo que reduce el riesgo de deformar el material.

Mayor eficiencia y productividad

Las máquinas de corte láser de tubos profesionales aumentan significativamente la eficiencia operativa y la productividad.

- Altas velocidades de corte: La tecnología láser corta más rápido que los métodos mecánicos, reduciendo el tiempo de producción.

- Tiempos de configuración reducidos: los cambios rápidos de programa y los ajustes mínimos de herramientas aceleran la transición entre trabajos.

- Operación continua: La automatización permite tiempos de funcionamiento prolongados, incluidos turnos sin personal, lo que aumenta la producción.

- Multifuncionalidad: Realiza corte, grabado y marcado en una sola operación, agilizando procesos.

Versatilidad en el manejo de materiales

Estas máquinas ofrecen una versatilidad excepcional y se adaptan a una amplia gama de materiales y perfiles.

- Compatibilidad de materiales: corta varios metales, incluidos acero, acero inoxidable, aluminio, cobre y latón.

- Flexibilidad del perfil: Maneje tubos y caños redondos, cuadrados, rectangulares, ovalados y con formas personalizadas.

- Rango de Espesores: Corta eficientemente materiales de diferentes espesores, adaptándose a diversos requerimientos del proyecto.

- Diversidad de aplicaciones: Adecuado para industrias como la automotriz, aeroespacial, construcción, muebles y más.

Calidad de corte superior

El proceso de corte por láser garantiza una calidad de corte superior, mejorando el rendimiento y la apariencia del producto final.

- Bordes limpios: produce bordes suaves y sin rebabas que a menudo eliminan la necesidad de un acabado secundario.

- Cortes de alta precisión: mantiene tolerancias estrictas incluso en formas complejas y patrones intrincados.

- Impacto térmico mínimo: reduce la distorsión térmica, preservando la integridad estructural del material.

- Calidad constante: ofrece resultados uniformes en todas las piezas, esencial para la producción en masa.

Reducción de desperdicios de materiales

El uso eficiente del material es una ventaja fundamental de las máquinas de corte por láser de tubos.

- Anidamiento optimizado: un software avanzado organiza las piezas para maximizar la utilización del material.

- Ancho de corte mínimo: el corte láser estrecho reduce la cantidad de material eliminado.

- Reducción de errores: el corte de precisión minimiza los errores que generan desechos, ahorrando recursos.

- Ahorro de costes: Menos desperdicio se traduce en menores costes de material y una mayor rentabilidad.

Automatización y manejo sencillo

Las modernas máquinas de corte por láser de tubos están diseñadas para facilitar su uso y su integración en flujos de trabajo automatizados.

- Sistemas de control CNC: Las interfaces intuitivas simplifican la programación y la operación.

- Carga/descarga automatizada: reduce la manipulación manual, acelerando los ciclos de producción.

- Monitoreo en tiempo real: Proporciona retroalimentación y diagnósticos inmediatos, mejorando el control del proceso.

- Características de seguridad: Incorpora carcasas protectoras y sensores para garantizar la seguridad del operador.

Rentabilidad a largo plazo

Si bien la inversión inicial es significativa, los beneficios financieros a largo plazo son sustanciales.

- Costos laborales reducidos: la automatización disminuye la necesidad de mano de obra manual, lo que reduce los gastos operativos.

- Costos de mantenimiento más bajos: menos componentes mecánicos resultan en menos desgaste y menor mantenimiento.

- Eficiencia energética: Los láseres modernos consumen menos energía en comparación con las tecnologías más antiguas.

- Mayor rendimiento: las tasas de producción más altas contribuyen a un retorno de la inversión (ROI) más rápido.

- Competitividad del mercado: Las capacidades mejoradas le permiten asumir proyectos más complejos y atraer nuevos clientes.

Comparación del corte por láser de tubos con los métodos tradicionales

Métodos de corte tradicionales

- Aserrado mecánico: utiliza hojas físicas para cortar tubos y caños de metal. Es un proceso relativamente lento y menos preciso, y las hojas se desgastan rápidamente, lo que genera mayores costos de mantenimiento.

- Corte por plasma: emplea un chorro de gas ionizado de alta velocidad para cortar el metal. Ofrece velocidades de corte más rápidas que el aserrado, pero a menudo produce bordes irregulares y menor precisión.

- Corte con oxicombustible: utiliza una llama alimentada con oxígeno y gas para cortar acero. Es eficaz para materiales gruesos, pero carece de la precisión necesaria para diseños intrincados y no puede cortar metales no ferrosos.

Corte por láser de tubos

- Precisión y exactitud: ofrece una precisión incomparable con la capacidad de ejecutar diseños complejos y mantener tolerancias estrictas.

- Eficiencia: Las velocidades de corte significativamente más rápidas y los tiempos de configuración reducidos mejoran la productividad.

- Versatilidad: Capaz de cortar una amplia gama de materiales y perfiles, incluidos tubos redondos, cuadrados y con formas personalizadas.

- Calidad de corte superior: produce bordes limpios y suaves que a menudo eliminan la necesidad de un acabado secundario.

- Automatización: Integra el control CNC y el manejo automatizado de materiales, reduciendo el trabajo manual y el potencial de errores.

- Rentabilidad: Aunque la inversión inicial es mayor, el ahorro a largo plazo en mano de obra, mantenimiento y desperdicio de material lo hacen más económico.

Industrias que se benefician de las máquinas de corte por láser de tubos

Construcción e Infraestructura

- Componentes estructurales: Las máquinas de corte láser de tubos permiten la fabricación precisa de vigas, columnas y soportes, mejorando la integridad estructural de edificios y proyectos de infraestructura.

- Diseños arquitectónicos: Permite la creación de intrincados diseños metálicos para fachadas, barandillas, escaleras y otros elementos arquitectónicos, mejorando la estética sin comprometer la resistencia.

- Producción eficiente: acelera los cronogramas del proyecto al reducir los tiempos de corte y ensamblaje, lo que genera procesos de construcción más rápidos.

Industria automotriz

- Fabricación de chasis y marcos: proporciona un corte preciso para geometrías complejas requeridas en marcos y componentes de chasis de vehículos, lo que contribuye a la seguridad y el rendimiento general del vehículo.

- Sistemas de escape: Permite la fabricación precisa de tubos y sistemas de escape, mejorando la eficiencia del motor y reduciendo las emisiones.

- Personalización: Facilita la producción de piezas personalizadas para vehículos especializados, incluidos prototipos y modelos de edición limitada.

Aeroespacial y Aviación

- Componentes de aeronaves: garantiza un corte de alta precisión de materiales livianos esenciales para las estructuras de aeronaves, como marcos de fuselaje y componentes de alas.

- Piezas de motor: produce componentes que cumplen con estrictos estándares aeroespaciales, donde la precisión y la integridad del material son fundamentales.

- Equipos de exploración espacial: apoya la fabricación de piezas para satélites y naves espaciales con especificaciones exigentes.

Mobiliario y diseño de interiores

- Diseños innovadores: permite a los diseñadores crear piezas de muebles de metal únicas e intrincadas con formas y patrones complejos.

- Luminarias Personalizadas: Permite la producción de luminarias, accesorios y elementos decorativos a medida que realzan los espacios interiores.

- Prototipado rápido: acelera el desarrollo de nuevos diseños al producir rápidamente prototipos para pruebas y perfeccionamiento.

Fabricación y manufactura de metales

- Producción versátil: se adapta a una amplia gama de proyectos, desde pequeños trabajos personalizados hasta producciones de fabricación a gran escala.

- Piezas de precisión: ofrece componentes de alta calidad para maquinaria, equipos y herramientas que requieren dimensiones exactas.

- Eficiencia: Reduce tiempos y costos de producción mediante procesos automatizados y mínimo desperdicio de material.

Dispositivos médicos

- Instrumentos quirúrgicos: produce instrumentos precisos y complejos necesarios para procedimientos médicos complejos.

- Componentes de equipos: Fabrica piezas para equipos médicos como máquinas de imágenes y herramientas de diagnóstico, donde la precisión es primordial.

- Cumplimiento de normas: Cumple con las estrictas regulaciones de la industria médica en materia de calidad y seguridad.

Fabricación personalizada

- Proyectos artísticos: ayuda a artistas y escultores a dar vida a sus visiones cortando formas y diseños complejos en metal.

- Prototipado y lotes pequeños: ideal para producir prototipos o series limitadas de piezas personalizadas sin necesidad de herramientas costosas.

- Carpintería metálica arquitectónica: admite elementos arquitectónicos personalizados como puertas, señalización y estructuras decorativas con alta precisión.

Factores clave a la hora de elegir una máquina de corte por láser de tubos

Potencia y capacidad

La potencia y la capacidad de la máquina afectan directamente a su rendimiento y a la gama de aplicaciones que puede manejar.

- Potencia del láser: los láseres de mayor potencia pueden cortar materiales más gruesos y aumentar la velocidad de corte. Elija una potencia de láser que coincida con el grosor máximo y los tipos de materiales con los que planea trabajar.

- Capacidad de corte: tenga en cuenta la longitud máxima de los tubos, el diámetro y el peso que puede soportar la máquina. Asegúrese de que pueda manejar los tamaños de tubos y perfiles utilizados en sus proyectos.

- Compatibilidad de materiales: Verifique que la máquina pueda cortar eficientemente los tipos de materiales que utiliza, como acero, acero inoxidable, aluminio, cobre o latón.

- Necesidades futuras: anticipe proyectos futuros que puedan requerir mayor potencia o capacidad para evitar que su equipo se quede pequeño demasiado rápido.

Integración de software y sistemas de control

Los sistemas de control y software avanzados mejoran la precisión, la eficiencia y la facilidad de operación.

- Sistema de control CNC: Una interfaz CNC fácil de usar simplifica la programación y la operación, reduciendo el tiempo de capacitación y la probabilidad de errores.

- Compatibilidad del software: asegúrese de que el software de la máquina sea compatible con los programas CAD/CAM comunes para una integración perfecta desde el diseño hasta la producción.

- Funciones de automatización: busque características como carga y descarga automatizadas, sistemas de manejo de materiales y monitoreo en tiempo real para aumentar la productividad.

- Diagnóstico y actualizaciones remotas: las máquinas que admiten diagnósticos remotos pueden reducir el tiempo de inactividad, y las actualizaciones de software pueden mantener su máquina actualizada con las últimas funciones.

Servicio Postventa y Soporte Técnico

Un servicio posventa confiable y un soporte técnico pueden ayudar a mantener la eficiencia operativa.

- Instalación y capacitación: elija un fabricante que ofrezca servicios de instalación integrales y capacitación exhaustiva para su personal.

- Mantenimiento y reparaciones: Asegúrese de ofrecer servicios de mantenimiento rápidos, fácil acceso a repuestos y contar con un equipo de soporte técnico receptivo.

- Garantía: Una garantía sólida protege su inversión y refleja la confianza del fabricante en su producto.

- Red de atención al cliente: una red de soporte global o bien establecida puede brindar asistencia más rápida cuando sea necesario.

Reputación y confiabilidad de la marca

La reputación del fabricante puede ser un indicador de la calidad y confiabilidad de sus máquinas.

- Experiencia en la industria: Los fabricantes con una larga trayectoria en la industria, como AccTek Laser, han demostrado su experiencia y confiabilidad.

- Reseñas y testimonios de clientes: investigue los comentarios de otros usuarios para evaluar los niveles de satisfacción y el rendimiento de la máquina en aplicaciones del mundo real.

- Certificaciones de calidad: Certificaciones como ISO 9001 indican la adhesión a los estándares internacionales de gestión de calidad.

- Innovación y tecnología: Las marcas que invierten en investigación y desarrollo probablemente ofrecerán máquinas más avanzadas y eficientes.

Resumen

Obtenga soluciones de corte por láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.