Esta web utiliza cookies para que podamos ofrecerte la mejor experiencia de usuario posible. La información de las cookies se almacena en tu navegador y realiza funciones tales como reconocerte cuando vuelves a nuestra web o ayudar a nuestro equipo a comprender qué secciones de la web encuentras más interesantes y útiles.

Resumen de privacidad

Cookies estrictamente necesarias

Las cookies estrictamente necesarias tiene que activarse siempre para que podamos guardar tus preferencias de ajustes de cookies.

Si desactivas esta cookie no podremos guardar tus preferencias. Esto significa que cada vez que visites esta web tendrás que activar o desactivar las cookies de nuevo.

Cookies de terceros

Esta web utiliza Google Analytics para recopilar información anónima tal como el número de visitantes del sitio, o las páginas más populares.

Dejar esta cookie activa nos permite mejorar nuestra web.

¡Por favor, activa primero las cookies estrictamente necesarias para que podamos guardar tus preferencias!

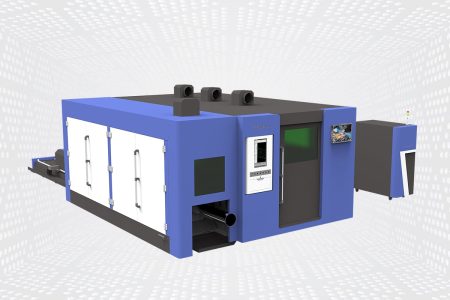

4 valoraciones en Stainless Steel Laser Cutting Machine

marco –

La eficiencia de la máquina de corte por láser ahorra tiempo y costes de material, mejorando la rentabilidad de nuestro taller.

Youssef –

Impresionante rendimiento en acero inoxidable, la velocidad y precisión de la cortadora láser superan las expectativas.

Thiri –

Eficiente y confiable, la máquina de corte por láser aumenta la productividad con su rendimiento de alta velocidad.

ahmed –

La durabilidad de la cortadora láser soporta un uso intensivo, lo que garantiza una confiabilidad a largo plazo.