$13,300.00-$168,000.00

El cabezal de corte láser de alta calidad ofrece precisión y eficiencia, y cuenta con ópticas avanzadas para un enfoque y una precisión del haz superiores. Diseñado para ofrecer durabilidad y versatilidad, garantiza cortes limpios en diversos materiales, lo que minimiza el desperdicio. Con ajustes fáciles de usar y un rendimiento de alta velocidad, es el componente perfecto para aplicaciones de corte láser de nivel profesional.

El generador láser ultraestable es el núcleo del rendimiento de vanguardia y ofrece una potencia de salida constante para cortes y grabados impecables. Diseñado para brindar confiabilidad, garantiza precisión incluso durante operaciones prolongadas. Su diseño avanzado minimiza las fluctuaciones, mejora la eficiencia y maximiza la compatibilidad de materiales, lo que lo hace esencial para aplicaciones de corte láser de nivel profesional.

La viga de aluminio de aviación combina un diseño liviano con una resistencia excepcional, lo que garantiza estabilidad y precisión durante operaciones de alta velocidad. Fabricada con aluminio de grado aeroespacial, mejora la precisión de corte al tiempo que resiste la deformación. Su estructura resistente a la corrosión y duradera reduce la vibración, lo que permite un rendimiento suave y eficiente, lo que la convierte en una piedra angular de la tecnología avanzada de corte por láser.

La robusta plataforma de corte está diseñada para brindar durabilidad y precisión, lo que proporciona una plataforma estable para un corte láser impecable. Su construcción robusta resiste el desgaste y la deformación, lo que garantiza una confiabilidad a largo plazo. Diseñada para soportar cargas de trabajo pesadas y diversos materiales, mejora la precisión y la eficiencia del corte, lo que la hace indispensable para un rendimiento de calidad industrial.

El sistema de control CNC fácil de usar ofrece un funcionamiento intuitivo con una interfaz centrada en el usuario, lo que simplifica los procesos de corte por láser. Equipado con funciones de programación avanzadas, garantiza un control preciso y una ejecución perfecta de diseños complejos. Compatible con varios formatos de archivo, aumenta la productividad al tiempo que proporciona una experiencia sin esfuerzo tanto para profesionales como para principiantes.

El servomotor de alta precisión garantiza una precisión inigualable y un control de movimiento suave para las operaciones de corte por láser. Su diseño avanzado ofrece una respuesta rápida y un rendimiento estable, lo que permite realizar cortes complejos con detalles excepcionales. Diseñado para ofrecer durabilidad y eficiencia, minimiza los errores y mejora la velocidad, lo que lo hace esencial para una precisión de corte de nivel profesional.

El reductor de alto rendimiento optimiza la transmisión de par para lograr operaciones de corte por láser eficientes y sin problemas. Diseñado para durar, minimiza la vibración y garantiza un rendimiento estable con cargas de trabajo elevadas. Su diseño de precisión mejora la precisión de corte y extiende la vida útil de la máquina, lo que lo convierte en un componente indispensable para lograr resultados consistentes y de alta calidad.

Los enfriadores de agua de alta eficiencia proporcionan una refrigeración fiable para mantener un rendimiento óptimo del láser durante operaciones intensivas. Diseñados para la eficiencia energética, regulan la temperatura con precisión, evitando el sobrecalentamiento y garantizando una producción constante. Con una estructura duradera y controles fáciles de usar, estos enfriadores mejoran la longevidad y la productividad del sistema, lo que los hace esenciales para una máxima eficiencia del corte por láser.

| Modelo | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

|---|---|---|---|---|---|

| Rango de corte | 1300*2500mm | 1500*3000mm | 1500*4500mm | 2000*4000mm | 2500*6000mm |

| Tipo de láser | Láser de fibra | ||||

| Potencia láser | 1-30kW | ||||

| Generador láser | Raycus, Max, BWT, JPT, IPG | ||||

| software de control | Cypcut, Au3tech | ||||

| cabeza láser | Raytools, Au3tech, Boci | ||||

| Servo motor | Yaskawa, Delta | ||||

| Carril de guía | HIWIN | ||||

| Velocidad máxima de movimiento | 100m/min | ||||

| Aceleración máxima | 1.0G | ||||

| Precisión de posicionamiento | ±0,01 mm | ||||

| Precisión de posicionamiento repetido | ±0,02 mm | ||||

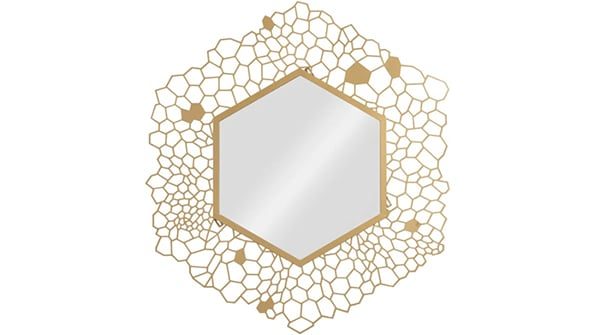

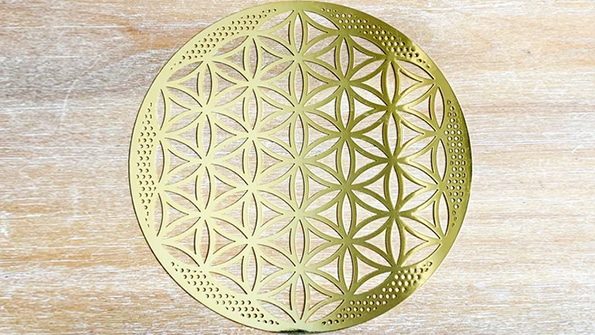

Logra una precisión excepcional con tecnología láser avanzada, brindando cortes limpios y complejos en una variedad de materiales.

Combina potentes generadores láser y componentes optimizados para garantizar un rendimiento rápido y confiable para operaciones a gran escala.

Cuenta con una cama de corte resistente, una viga de aluminio de aviación y componentes robustos diseñados para un uso duradero y de calidad industrial.

Equipado con un sistema de control CNC amigable, simplificando procesos complejos con controles intuitivos e integración perfecta.

Capaz de cortar una amplia gama de materiales, incluidos metales, plásticos y compuestos, para diversas aplicaciones.

Los enfriadores de agua de alta eficiencia mantienen un rendimiento óptimo del sistema y minimizan el consumo de energía.

Los servomotores de alta precisión y los reductores de alto rendimiento garantizan un movimiento suave y estable para obtener resultados impecables.

Maximiza la productividad con un mínimo desperdicio de material y costos de mantenimiento, brindando un excelente valor para empresas de todos los tamaños.

| Potencia láser | Espesor (mm) | Velocidad de corte (m/min) | Posición de enfoque (mm) | Altura de corte (mm) | Gas | Boquilla (mm) | Presión (bar) |

|---|---|---|---|---|---|---|---|

| 1000W | 1 | 9 | 0 | 0.5 | N2 | 2.0S | 12 |

| 2 | 2 | -1 | 0.5 | N2 | 2.0S | 14 | |

| 3 | 0.8 | -1.5 | 0.5 | N2 | 3.0S | 16 | |

| 1500W | 1 | 15 | 0 | 0.5 | N2 | 1.5S | 12 |

| 2 | 5 | -1 | 0.5 | N2 | 2.0S | 14 | |

| 3 | 1.8 | -1.5 | 0.5 | N2 | 2.5S | 14 | |

| 2000W | 1 | 18 | 0 | 0.8 | N2 | 1.5S | 12 |

| 2 | 8 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 3 | -1.5 | 0.5 | N2 | 2.5S | 14 | |

| 4 | 1.3 | -2 | 0.5 | N2 | 3.0S | 16 | |

| 5 | 0.8 | -2.5 | 0.5 | N2 | 3.0S | 16 | |

| 3000W | 1 | 20-28 | 0 | 0.8 | N2 | 1.5S | 12 |

| 2 | 10-15 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 5.0-6.0 | -1 | 0.5 | N2 | 2.5S | 14 | |

| 4 | 2.5-3.0 | -2 | 0.5 | N2 | 3.0S | 14 | |

| 5 | 1.8-2.2 | -2.5 | 0.5 | N2 | 3.0S | 14 | |

| 6 | 0.8-1.0 | -3 | 0.5 | N2 | 3.0S | 16 | |

| 4000W | 1 | 25-28 | 0 | 0.6 | N2 | 1.5S | 12 |

| 2 | 12-15 | -1 | 0.6 | N2 | 1.5S | 12 | |

| 3 | 7.0-8.0 | -1 | 0.6 | N2 | 2.0S | 14 | |

| 4 | 4.0-5.0 | -2 | 0.5 | N2 | 2.5S | 14 | |

| 5 | 2.5-3.0 | -2 | 0.5 | N2 | 3.0S | 14 | |

| 6 | 2.0-2.5 | -2.5 | 0.5 | N2 | 3.0S | 16 | |

| 8 | 0.8-1.0 | -4 | 0.5 | N2 | 3.0S | 16 | |

| 6000W | 1 | 30-40 | 0 | 1 | N2 | 1.5S | 12 |

| 2 | 18-20 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 12-14 | -1 | 0.5 | N2 | 2.5S | 14 | |

| 4 | 8.0-9.0 | -1.5 | 0.5 | N2 | 3.0S | 14 | |

| 5 | 5.0-5.5 | -2 | 0.5 | N2 | 3.0S | 14 | |

| 6 | 3.2-3.8 | -2.5 | 0.5 | N2 | 3.0S | 16 | |

| 8 | 1.5-1.8 | -3 | 0.5 | N2 | 3.5S | 16 | |

| 10 | 0.8-1.0 | -3 | 0.5 | N2 | 3.5S | 16 | |

| 12 | 0.6-0.7 | -4 | 0.3 | N2 | 4.0S | 18 | |

| 8000W | 1 | 30-40 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 25-27 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 15-18 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 10-11 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 7.0-8.0 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 6.0-6.5 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 2.5-3.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 1.0-1.5 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 0.8-1.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 0.7-0.8 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 0.6 | -11 | 0.3 | N2 | 5.0B | 16 | |

| 10kW | 1 | 35-40 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 22-27 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 15-20 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 12-15 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 10-11 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 6.0-7.0 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 4.0-5.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 3.5-4.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 1.6-2.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 0.8-1.0 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 0.5-0.7 | -11 | 0.3 | N2 | 5.0B | 16 | |

| 12kW | 1 | 35-45 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 30-35 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 18-22 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 15-18 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 12-15 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 8.0-10.0 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 5.0-7.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 4.0-5.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 1.8-2.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 1.2-1.4 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 0.8-1.0 | -11 | 0.3 | N2 | 5.0B | 16 | |

| 15kW | 1 | 38-40 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 32-37 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 20-24 | -1 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 16-19 | -2 | 0.5 | N2 | 2.0S | 12 | |

| 5 | 13-16 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 9.0-11.0 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 6.0-8.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 5.0-6.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 2.0-2.2 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 14 | 1.4-1.6 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 1.2-1.3 | -11 | 0.5 | N2 | 5.0B | 18 | |

| 18 | 1.0-1.2 | -11 | 0.5 | N2 | 5.0B | 18 | |

| 20 | 0.6-0.7 | -12 | 0.3 | N2 | 6.0B | 18 | |

| 20kW | 1 | 40-45 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 35-40 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 28-30 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 19-22 | 0 | 0.5 | N2 | 2.5S | 12 | |

| 5 | 18-19 | 0 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 12-15 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 8 | 8.0-10.0 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 10 | 7.0-8.0 | -1 | 0.3 | N2 | 5.0B | 14 | |

| 12 | 2.5-3.5 | -2 | 0.3 | N2 | 5.0B | 14 | |

| 14 | 2.0-2.5 | -3 | 0.3 | N2 | 5.0B | 16 | |

| 16 | 1.5-2.0 | -3 | 0.3 | N2 | 5.0B | 18 | |

| 18 | 1.2-1.5 | -4 | 0.3 | N2 | 5.0B | 18 | |

| 20 | 0.8-1 | -5 | 0.3 | N2 | 6.0B | 18 | |

| 30kW | 1 | 40-45 | 0 | 1 | N2 | 2.0S | 12 |

| 2 | 35-40 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 3 | 28-30 | 0 | 0.5 | N2 | 2.0S | 12 | |

| 4 | 20-25 | 0 | 0.5 | N2 | 2.5S | 12 | |

| 5 | 18-20 | 0 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 15-18 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 8 | 10-15 | 0 | 0.5 | N2 | 3.0S | 14 | |

| 10 | 8.0-10.0 | -1 | 0.3 | N2 | 5.0B | 14 | |

| 12 | 5.0-8.0 | -2 | 0.3 | N2 | 5.0B | 14 | |

| 14 | 3.0-5.0 | -3 | 0.3 | N2 | 5.0B | 16 | |

| 16 | 1.5-2.0 | -3 | 0.3 | N2 | 5.0B | 18 | |

| 18 | 1.2-1.5 | -4 | 0.3 | N2 | 5.0B | 18 | |

| 20 | 0.8-1 | -5 | 0.3 | N2 | 6.0B | 18 |

El precio de las máquinas de corte láser de latón varía significativamente en función de varios factores, como la marca, el modelo, la potencia, el área de corte y las funciones adicionales de la máquina. A continuación, se muestra un desglose de los precios generales de estas máquinas:

Si desea obtener un precio preciso para una máquina de corte por láser de latón que se ajuste a sus necesidades específicas, puede ContáctenosLos ingenieros de AccTek Laser le brindarán una solución de corte personalizada según sus necesidades y le proporcionarán un presupuesto preciso. Además, al comprar un máquina de corte por láser, debe considerar no solo el costo inicial, sino también los gastos continuos, incluido el mantenimiento, el consumo de energía y las posibles actualizaciones futuras.

El tipo de láser más utilizado para cortar latón es el láser de fibra. Estos láseres son muy eficientes y producen un haz de luz enfocado que puede cortar metales como el latón con precisión y velocidad. A continuación, se explica por qué se prefieren los láseres de fibra para cortar latón:

Otros láseres como los de CO2 y los de Nd:YAG también pueden cortar latón, pero con algunas limitaciones:

En resumen, los láseres de fibra son la opción más efectiva y preferida para cortar latón debido a su alta eficiencia, precisión, mayores velocidades y menores necesidades de mantenimiento.

El latón es más difícil de cortar con láser que el acero debido a varias propiedades inherentes del material que afectan el proceso de corte por láser:

Si bien el acero es más fácil de cortar con láser debido a su menor conductividad térmica, menor reflectividad y menor potencial de oxidación, el latón presenta desafíos adicionales. Para cortar latón de manera eficaz, los operadores deben ajustar cuidadosamente los parámetros del láser (como la potencia, el enfoque y la velocidad), utilizar gases auxiliares adecuados para reducir la oxidación y, a veces, experimentar con técnicas de corte para lograr resultados limpios y precisos.

Sí, una mayor potencia del láser generalmente da como resultado velocidades de corte más rápidas al cortar latón. A continuación, le explicamos por qué:

La potencia del láser determina la cantidad de energía que se aplica al material de latón. Cuanto mayor sea la potencia, más energía se concentrará en el material, lo que calentará y fundirá el latón más rápidamente. Esto aumenta la velocidad de eliminación de material, lo que permite que el proceso de corte se complete más rápido.

Con más potencia, el láser puede penetrar el material de forma más eficiente. Como resultado, se pueden aumentar las velocidades de corte porque el láser puede fundir y vaporizar más material en menos tiempo. Esto conduce a una mayor productividad, especialmente al cortar materiales más gruesos.

Aunque una mayor potencia permite un corte más rápido, es esencial equilibrarla con otros parámetros como el enfoque del láser, el flujo de gas auxiliar y la velocidad de corte. Un ajuste adecuado garantiza una calidad de corte óptima y minimiza problemas como el sobrecalentamiento, la deformación del material y un acabado deficiente de los bordes.

La relación entre la potencia del láser y la velocidad de corte no es lineal. Para cada material y espesor de latón específico, existe un rango de potencia óptimo. Una vez alcanzado este rango óptimo, aumentar aún más la potencia puede no mejorar significativamente la velocidad de corte y podría causar efectos adversos como:

Si bien una mayor potencia del láser puede acelerar la velocidad de corte del latón, debe utilizarse dentro del rango óptimo para el espesor y la composición del material. También es necesario realizar ajustes en el enfoque del láser, la velocidad de corte y el gas auxiliar para mantener tanto la velocidad como la calidad del corte.

Al cortar latón con láser, pueden surgir varios problemas comunes debido a las propiedades del material y la naturaleza del proceso de corte. Estos problemas pueden afectar la calidad y la eficiencia del corte. A continuación, se detallan los problemas más comunes:

Al gestionar cuidadosamente estos desafíos, el latón se puede cortar de manera eficiente y con resultados de alta calidad mediante el corte por láser.

Para lograr un corte láser de latón exitoso, se deben optimizar y controlar cuidadosamente varios elementos clave. Estos factores garantizan que el proceso se desarrolle sin problemas y que los cortes sean precisos y de alta calidad. Estos son los elementos críticos que se deben tener en cuenta:

Al optimizar estos elementos clave (parámetros del láser, selección del gas auxiliar, preparación del material, mantenimiento de la máquina y diseño de la trayectoria de corte), el corte por láser de latón se puede realizar de manera eficaz y eficiente. El mantenimiento regular, el ajuste cuidadoso de la configuración del láser y un diseño y una preparación cuidadosos contribuirán a lograr cortes limpios y precisos con defectos mínimos.

No, las velocidades de corte más lentas no necesariamente hacen que cortar latón sea más fácil. Si bien la velocidad de corte es un factor clave en el proceso de corte por láser, las velocidades más lentas pueden presentar varios desafíos, especialmente cuando se trabaja con materiales como el latón. A continuación, se presenta un desglose de los posibles problemas y consideraciones al cortar latón a velocidades más lentas:

En resumen, las velocidades de corte más lentas no hacen que el corte de latón sea automáticamente más fácil. Pueden causar varios problemas, como sobrecalentamiento, oxidación y cortes imprecisos, al tiempo que reducen la eficiencia. La clave es encontrar una velocidad de corte óptima que funcione en armonía con otros parámetros, como la potencia del láser, el gas auxiliar y el espesor del material, para lograr cortes de latón eficientes y de alta calidad. Por lo tanto, es recomendable realizar cortes de prueba y experimentos para encontrar la mejor velocidad de corte para su material de latón y aplicación específicos.

Al cortar latón con láser, la elección del gas auxiliar es crucial para lograr resultados de corte óptimos. El gas auxiliar ayuda a expulsar el metal fundido y los residuos del área de corte, lo que ayuda a mejorar la calidad del corte, reducir la oxidación y mejorar la eficiencia general del corte. Los dos gases auxiliares más utilizados para cortar latón con láser son el nitrógeno y el aire comprimido. A continuación, se muestra un desglose de ambas opciones:

El nitrógeno es un gas inerte muy utilizado para el corte por láser, especialmente cuando se trabaja con latón. Ofrece varias ventajas para lograr cortes de alta calidad:

El aire comprimido es otra opción para cortar latón con láser, aunque normalmente se utiliza con menos frecuencia que el nitrógeno. Está ampliamente disponible y puede resultar más rentable en determinadas situaciones. Sin embargo, hay varias consideraciones importantes:

En definitiva, la mejor elección del gas auxiliar dependerá de la aplicación específica, el espesor del material, la calidad de corte deseada y el presupuesto. Se recomienda consultar las pautas del fabricante y realizar cortes de prueba para determinar el gas óptimo para sus necesidades de corte láser de latón.

Con años de experiencia en tecnología de corte por láser, hemos perfeccionado nuestra experiencia para brindar soluciones de vanguardia adaptadas a sus necesidades únicas. Nuestro equipo de ingenieros y técnicos cualificados tiene un conocimiento profundo para garantizar que usted obtenga la máquina de corte por láser perfecta para su aplicación específica.

En AccTek Laser, construimos relaciones sólidas con nuestros clientes. Nuestro dedicado equipo de soporte brinda asistencia rápida y servicio posventa para mantener su máquina de corte por láser funcionando de la mejor manera en los años venideros. Su satisfacción es nuestra principal prioridad y le ayudaremos en cada paso del camino.

La calidad es la piedra angular de nuestro proceso de fabricación. Cada máquina de corte por láser se prueba rigurosamente y cumple con estrictos estándares de control de calidad, lo que garantiza que el producto que recibe cumpla con los más altos estándares de la industria. Nuestra dedicación a la calidad garantiza que usted obtenga una máquina que funcione de manera consistente y proporcione cortes perfectos en todo momento.

Entendemos la importancia de la rentabilidad en el panorama competitivo actual. Nuestras máquinas de corte por láser pueden proporcionar un excelente valor por su inversión, minimizando el tiempo de inactividad y reduciendo los costos operativos mientras maximizan la productividad y la eficiencia.

4 valoraciones en Brass Laser Cutting Machine

Pablo –

Impresionado por la versatilidad de la máquina, capaz de manejar patrones complejos y cortes precisos en materiales de latón.

anh –

La precisión y la velocidad convergen en la máquina de corte por láser, ofreciendo resultados eficientes y consistentes para nuestras necesidades de corte de latón.

liana –

Utilizamos una cortadora láser para lograr cortes precisos, optimizando el uso del material y reduciendo los desperdicios en nuestro taller.

lucas –

La precisión de la máquina de corte por láser es excepcional y ofrece diseños complejos con bordes suaves para nuestros proyectos de fabricación de latón.