Revelando la profundidad del marcado láser: descubriendo la profundidad máxima del marcado láser

El marcado láser es una tecnología versátil y precisa que desempeña un papel clave en diversas industrias, asegurando la trazabilidad del producto, mejorando el atractivo estético y proporcionando información valiosa. El marcado láser aprovecha el poder de la luz coherente para proporcionar una precisión y durabilidad incomparables con los métodos de marcado tradicionales. Sus aplicaciones abarcan innumerables industrias, desde la automoción hasta la médica, dejando una marca indeleble tanto en sentido literal como figurado. A medida que las industrias buscan formas de mejorar la trazabilidad de los productos, el atractivo estético y la codificación de la información, la profundidad del marcado láser se convierte en un parámetro crítico.

La profundidad de marcado es más que una simple especificación técnica: es un parámetro clave que determina la longevidad, visibilidad y funcionalidad del material de marcado. En industrias donde la durabilidad y la trazabilidad son fundamentales, como la aeroespacial y la sanitaria, la capacidad de controlar y maximizar la profundidad del marcado es una consideración clave. Este artículo revelará completamente las complejidades del marcado con láser de profundidad máxima. Desde comprender los conceptos básicos de la tecnología láser hasta explorar los factores que afectan la profundidad de la marca, profundizamos en las diversas aplicaciones del marcado láser y examinamos los avances tecnológicos que dan forma a su futuro.

Tabla de contenido

Conceptos básicos del marcado láser

Los láseres, acrónimo de Light Amplification by Stimulated Emission of Radiation, funcionan según los principios de emisión estimulada y amplificación óptica. Los dispositivos láser producen haces coherentes y enfocados mediante un proceso de emisión estimulada, proporcionando una precisión incomparable. Existen muchos tipos de láseres utilizados en el marcado láser, como el láser de CO2, el láser Nd:YAG, el láser de fibra, etc. Cada láser tiene sus características y aplicaciones únicas.

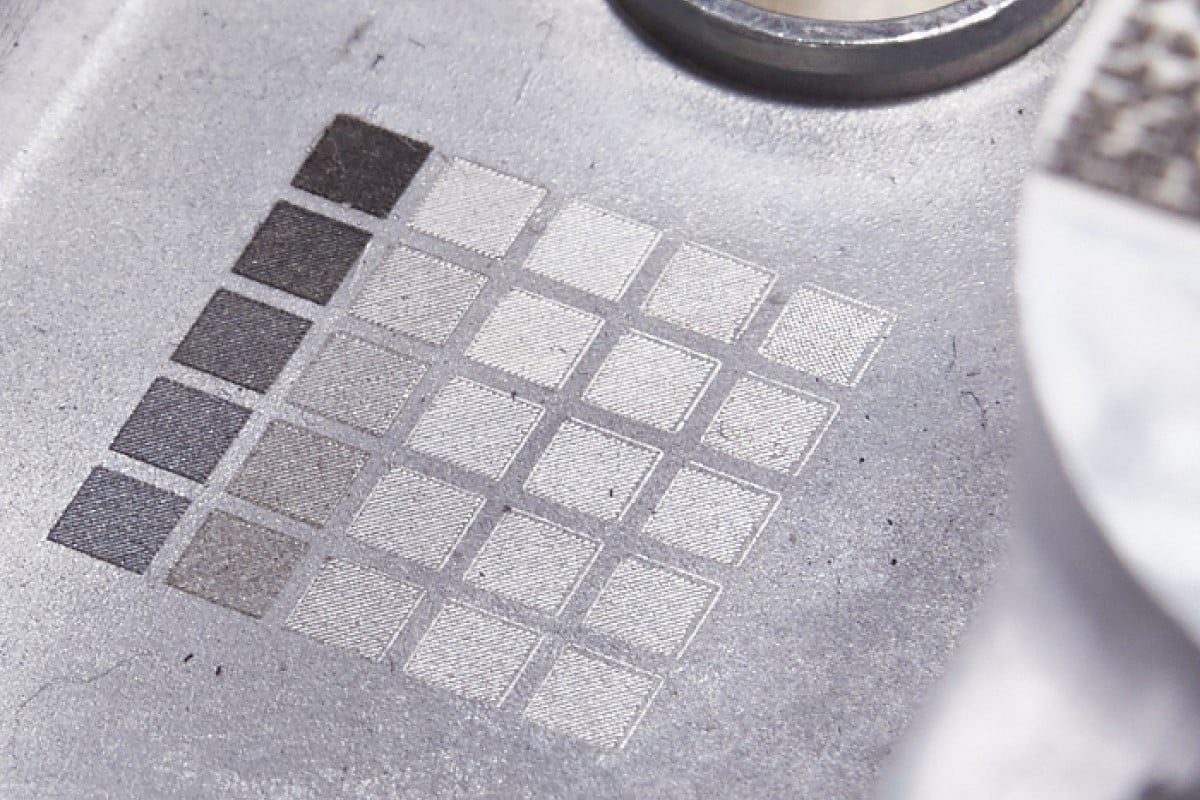

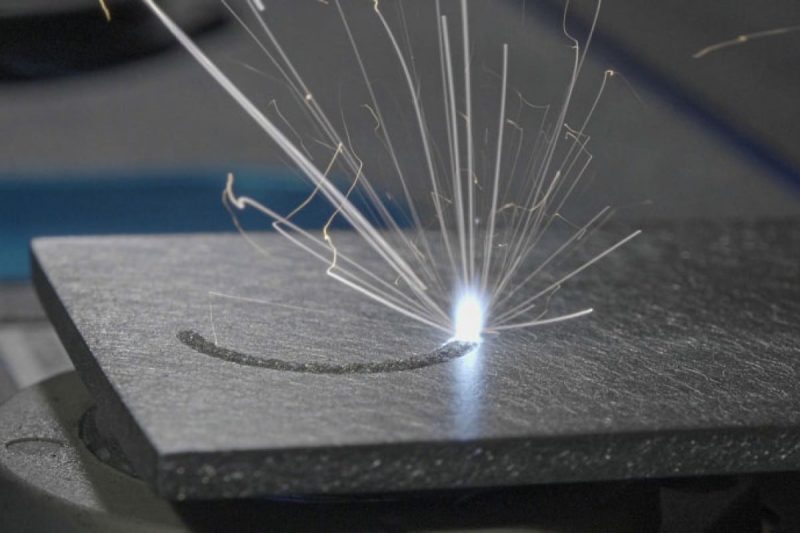

Los procesos de marcado láser se pueden dividir a grandes rasgos en métodos térmicos y no térmicos. Durante el procesamiento térmico, los materiales se calientan, lo que provoca cambios de color o composición, mientras que los métodos no térmicos, como la ablación, dependen de la energía de un láser para eliminar o cambiar el material sin generar grandes cantidades de calor. Además, la duración del pulso, la densidad de potencia y la calidad del haz del láser afectan aún más el proceso de marcado. Los pulsos más largos pueden generar más calor y afectar el material de manera diferente que los pulsos más cortos e intensos. La calidad del haz representa qué tan enfocado está el rayo láser y juega un papel clave para lograr la precisión requerida para diferentes profundidades de marcado.

Factores que afectan la profundidad del marcado

Propiedades materiales

La diversidad de materiales utilizados en la fabricación crea desafíos únicos para el marcado láser. Los diferentes materiales tienen propiedades únicas y algunos materiales son más receptivos a la energía láser, mientras que otros pueden ser resistentes a la transformación. Los metales, plásticos, cerámicas, vidrio y madera exhiben diferentes propiedades que afectan su respuesta a la energía láser. Factores como la conductividad térmica, el punto de fusión y las propiedades de absorción también afectan la profundidad máxima de marca que se puede lograr en diferentes materiales.

Longitud de onda láser

La longitud de onda del rayo láser también influye en la profundidad de alcance. Diferentes materiales absorben diferentes longitudes de onda de luz y elegir la longitud de onda correcta puede hacer que el proceso de marcado sea más eficiente. Una interacción armoniosa entre las propiedades del material y la longitud de onda del láser ayuda a lograr una profundidad de marcado óptima.

Dinámica de poder

La potencia del láser (expresada en vatios) determina la cantidad de energía entregada al material. Si bien una mayor potencia puede facilitar marcas más profundas, encontrar el delicado equilibrio entre profundidad y precisión es un desafío constante. Requiere una comprensión detallada de la respuesta del material a diferentes niveles de potencia.

Duración del pulso y densidad de potencia

La duración del pulso (en segundos) afecta el aspecto temporal de la transferencia de energía. Los pulsos ultracortos de femtosegundos minimizan la transferencia de calor al material, lo que permite un marcado preciso con daños colaterales mínimos. Sin embargo, se requiere una gran precisión dentro de la duración del pulso para lograr la profundidad de marcado deseada sin comprometer la integridad del material.

Calidad del rayo láser

La calidad de un rayo láser está representada por parámetros como la divergencia del haz y la capacidad de enfoque. Un haz de alta calidad y bien enfocado garantiza que la energía del láser se concentre en el área objetivo, lo que contribuye a la precisión y uniformidad del marcado.

Velocidad y frecuencia de marcado

La velocidad y frecuencia del marcado son consideraciones clave, especialmente en aplicaciones industriales. El equilibrio entre velocidad y profundidad es delicado y el marcado más rápido puede producirse a expensas de la profundidad, por lo que se requiere una calibración cuidadosa según los requisitos específicos de la aplicación.

Profundidad de marcado máxima alcanzable para diversos materiales

Debido a las diferentes propiedades de los materiales y a sus respuestas a la energía láser, la profundidad máxima de marcado que se puede lograr con el marcado láser también varía. Además, los parámetros del láser y los requisitos específicos de la aplicación también afectan la profundidad del marcado láser. Estas son las profundidades máximas que se pueden alcanzar con varios materiales comunes:

Metal

- Acero: el marcado láser en acero normalmente puede alcanzar una profundidad de 10 a 50 micrones (μm), dependiendo de la composición del acero, el acabado de la superficie y los parámetros del láser.

- Aluminio: en comparación con el acero, el aluminio tiene propiedades reflectantes que normalmente dan como resultado marcas menos profundas, con una profundidad de aproximadamente 5 a 30 μm. Las superficies de aluminio anodizado a veces pueden proporcionar marcas más profundas debido a su reacción superficial mejorada con el láser.

- Titanio: El titanio es conocido por su dureza y permite marcar profundidades entre 20 y 60 μm. Debido a su alta reflectividad, lograr marcas más profundas puede requerir configuraciones y técnicas de láser específicas.

El plastico

- ABS (acrilonitrilo butadieno estireno): la profundidad del marcado láser en ABS normalmente puede alcanzar entre 20 y 150 μm, según el tipo, el color y la presencia de aditivos del ABS. Además, el ABS tiene un punto de fusión bajo, lo que requiere un equilibrio delicado para lograr la profundidad de la marca sin causar daños excesivos al material.

- Policarbonato: Los materiales de policarbonato pueden alcanzar profundidades de 10 a 100 μm, dependiendo de la composición del material y de los aditivos utilizados para la protección o refuerzo UV. Además, la transparencia del policarbonato afecta la absorción del láser, lo que requiere un control preciso de los parámetros del láser.

- PVC (cloruro de polivinilo): la profundidad del marcado láser en PVC suele ser de 20 a 20 μm, según la formulación del PVC y el acabado superficial esperado. Es importante señalar que la versatilidad del PVC requiere un ajuste cuidadoso de los parámetros del láser para equilibrar la profundidad y evitar la degradación del material.

Cerámico

- Alúmina: La profundidad del marcado láser en materiales cerámicos como la alúmina puede alcanzar de 10 a 50 μm. Sin embargo, debido a su dureza y fragilidad, el marcado de cerámicas a menudo requiere un control cuidadoso de los parámetros del láser para lograr la profundidad requerida sin causar grietas.

- Zirconia: La circona es conocida por su alta resistencia y biocompatibilidad, y puede alcanzar profundidades de 10 a 40 μm, aunque esto puede variar según la composición específica de la circona. La fragilidad del circonio requiere un control láser preciso para evitar la rotura del material.

Vaso

- Vidrio transparente: Afectado por la transparencia, la profundidad de marcado suele estar entre 10 y 100 μm. Es posible que se requieran longitudes de onda láser específicas para producir marcas en vidrio transparente.

- Vidrio cerámico: El vidrio cerámico es similar a la cerámica de alúmina y tiene profundidades de marcado que oscilan entre 10 y 50 μm. La composición cerámica afecta la interacción con la energía láser.

Madera

- Maderas duras (p. ej., roble, nogal): el marcado láser en maderas duras como el roble o el arce puede alcanzar profundidades de entre 50 y 200 μm, pero esto puede variar significativamente dependiendo de la densidad de la madera y el contenido de humedad.

- Maderas blandas (p. ej. pino, cedro): la profundidad del marcado en las maderas blandas es similar a la de las maderas duras y también se ve afectada por la composición de la madera y los parámetros del láser.

Nota

- Lograr la máxima profundidad de marcado depende del control preciso de los parámetros del láser, como la potencia del láser, la velocidad de marcado, la frecuencia y el enfoque.

- La profundidad real lograda puede variar debido a variaciones del material, tratamiento de la superficie, tipo de láser y aplicación específica.

- Estos rangos de profundidad son indicativos y pueden variar según el sistema láser específico utilizado y la calidad de marca deseada o los requisitos de aplicación.

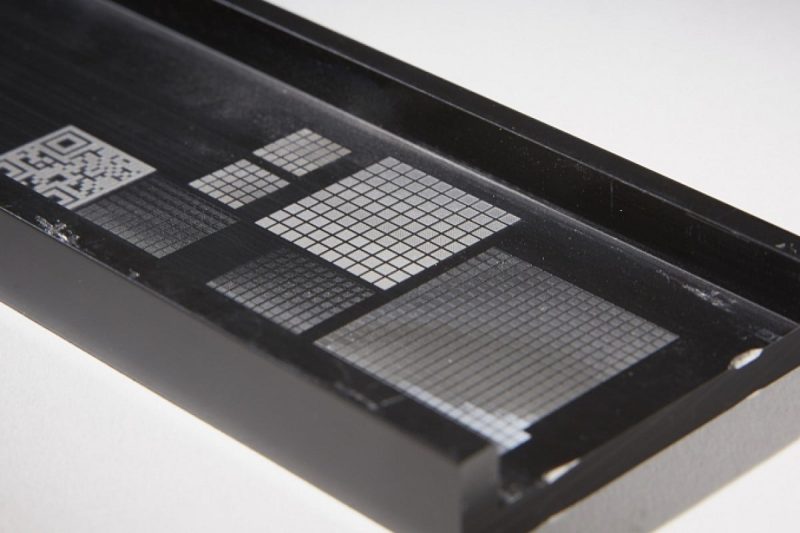

- Haga una marca de prueba en el material objetivo y ajuste la configuración del láser en consecuencia para lograr la profundidad deseada sin comprometer la integridad del material.

Aplicación del marcado láser

Aplicaciones industriales

El marcado láser se ha convertido en una parte integral de diversas industrias. En el sector de la automoción, el marcado láser garantiza la trazabilidad y el control de calidad de las piezas. La industria electrónica depende del marcado láser para la marca y la serialización de productos, mientras que las aplicaciones aeroespaciales requieren un marcado duradero y de alta precisión para garantizar estrictos estándares regulatorios y de seguridad.

Aplicaciones médicas

En el ámbito médico, el marcado láser garantiza la trazabilidad y autenticidad de los instrumentos quirúrgicos y dispositivos médicos. Los instrumentos quirúrgicos y los equipos médicos llevan marcas que deben resistir el proceso de esterilización sin comprometer su integridad estructural. El campo médico requiere un delicado equilibrio entre lograr la máxima profundidad de marcado y conservar la funcionalidad del instrumento de marcado. El marcado láser puede alcanzar la máxima profundidad de marcado y al mismo tiempo cumplir con estrictos estándares de biocompatibilidad.

Bienes de consumo

Desde envases complejos hasta mercancías personalizadas, los productos de consumo se benefician de la versatilidad del marcado láser. La tecnología de marcado láser puede crear diseños detallados, códigos de barras y números de serie para mejorar la estética y la trazabilidad del producto.

Desafíos y limitaciones

Superar las limitaciones de profundidad

Aunque la tecnología de marcado láser ha avanzado mucho, superar las limitaciones de profundidad sigue siendo un desafío constante. Los investigadores e ingenieros continúan explorando enfoques innovadores, desde parámetros láser precisos hasta nuevos materiales, para superar los límites de la profundidad de marcado alcanzable.

Desafíos específicos de materiales

Desde la naturaleza reflectante de los metales hasta la fragilidad de la cerámica, los diferentes materiales presentan desafíos únicos. Adaptar los parámetros del láser a materiales específicos y desarrollar tecnologías adaptativas son pasos clave para abordar estos desafíos y lograr la máxima profundidad de marcado en diferentes materiales.

Consideraciones de costos y asequibilidad

Si bien el marcado láser ofrece una precisión incomparable, el costo de implementar y mantener un sistema de marcado láser puede ser un factor limitante, especialmente para las empresas más pequeñas. En medio de la adopción generalizada de la tecnología de marcado láser, lograr un equilibrio entre asequibilidad y complejidad técnica sigue siendo una consideración constante.

Resumir

La exploración de la profundidad máxima de marcado mediante láser proporciona una comprensión de los fundamentos de la tecnología láser, los matices de la interacción del material y sus diversas aplicaciones en todas las industrias. Desde lograr precisión en el marcado industrial hasta resolver desafíos en los sectores médico y de bienes de consumo, el marcado láser se ha convertido en una piedra angular de la fabricación moderna. A medida que abordamos las complejidades de lograr la máxima profundidad de marcado, el marcado láser no es solo una herramienta para crear marcas indelebles en materiales, sino también un catalizador para la innovación y el crecimiento. Los continuos avances en tecnología, su integración con la inteligencia artificial y la exploración de la nanotecnología han abierto nuevas fronteras, lo que indica que en el futuro el marcado láser seguirá dando forma a industrias, productos e incluso patrimonio cultural con una precisión y profundidad incomparables.

Para aquellos que buscan lo último en tecnología de marcado láser, Láser AccTek está listo para ayudar. Ya sea para conocer las profundidades que pueden alcanzar nuestras máquinas o para comprar una máquina para su negocio, nuestro equipo está dedicado a guiarlo en cada paso del camino. Contáctenos hoy para explorar el enorme potencial del marcado láser y experimentar la diferencia que AccTek Laser puede aportar.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser