¿Es posible realizar diseños complejos de alta precisión mediante corte por láser de CO2?

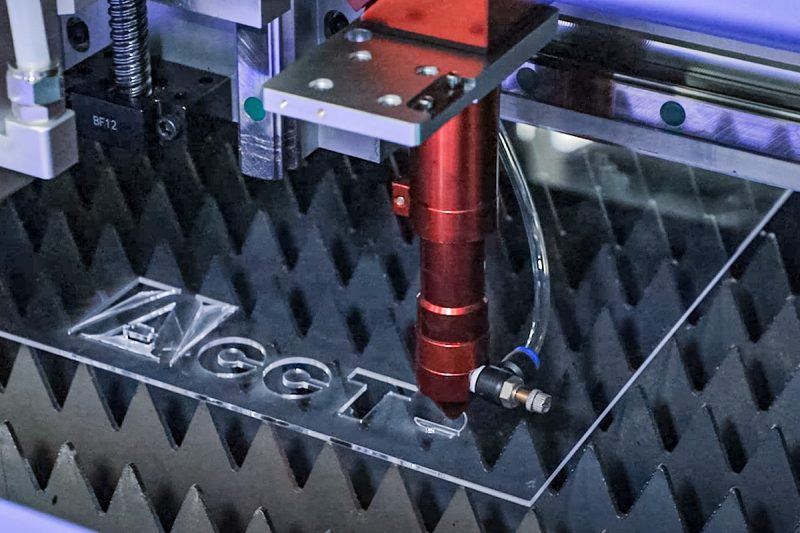

El corte por láser de CO2 se ha convertido en una tecnología fundamental en la fabricación moderna, revolucionando la forma en que las industrias abordan el procesamiento de materiales. Al aprovechar la potencia de un rayo láser concentrado, la tecnología puede cortar con precisión una amplia gama de materiales, incluidos metales, plásticos y compuestos. Su naturaleza sin contacto minimiza la deformación del material, lo que lo hace ideal para aplicaciones que requieren alta precisión y detalles intrincados. La versatilidad de Máquinas de corte por láser de CO2 Ha permitido su uso en una variedad de campos, desde la fabricación industrial hasta el diseño creativo, demostrando su adaptabilidad y eficiencia.

El corte por láser de CO2 demuestra una precisión incomparable en diseños complejos y puede procesar fácilmente patrones y detalles complejos para garantizar tolerancias estrictas. Esto no solo mejora la calidad de los productos terminados y reduce la necesidad de procesamiento secundario, sino que también reduce significativamente los costos y mejora la eficiencia de la producción. Con la innovación continua de la industria, el corte por láser de CO2 se ha convertido en una fuerza impulsora clave para la ingeniería de precisión y la fabricación avanzada.

Tabla de contenido

Comprender el corte por láser de CO2

El corte por láser de CO2 se ha convertido en una tecnología clave en la fabricación y el diseño modernos debido a su alta precisión y sus complejas capacidades de diseño. Un profundo conocimiento de sus principios y funciones puede ayudar a las empresas a maximizar su potencial y satisfacer diversas necesidades de aplicación.

Principios del corte por láser de CO2

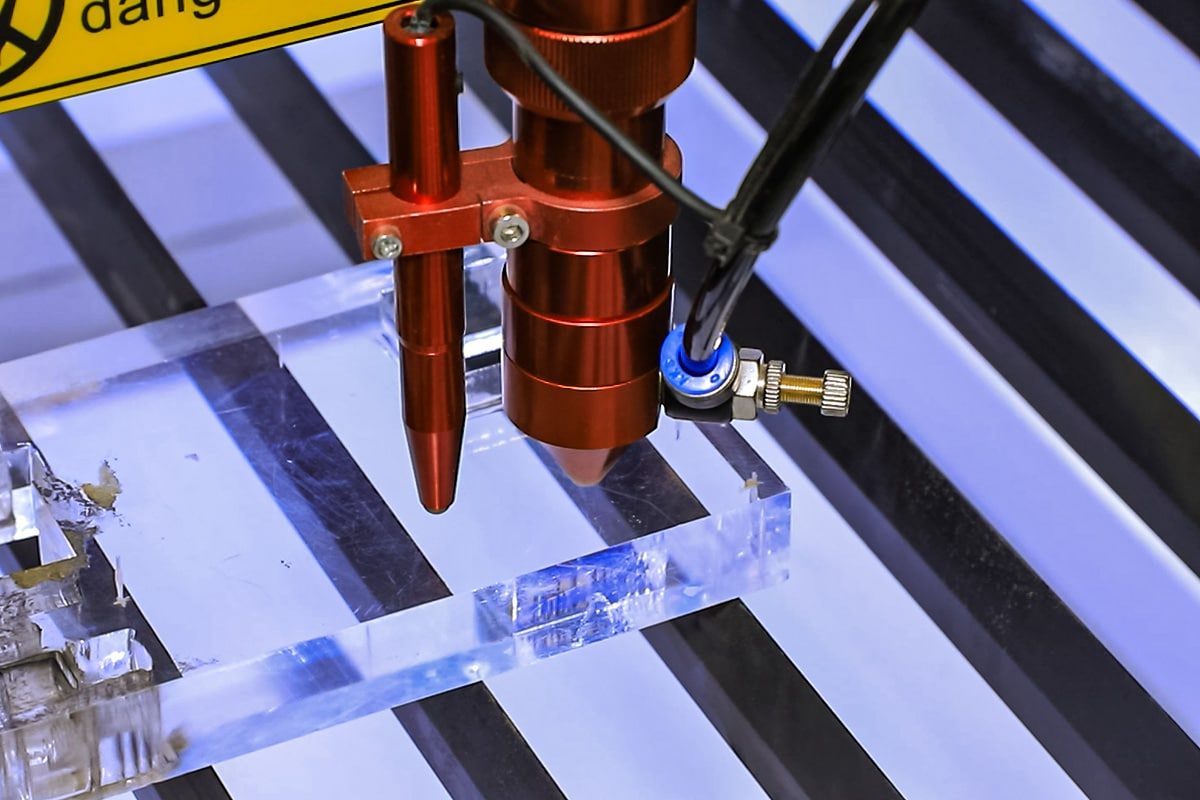

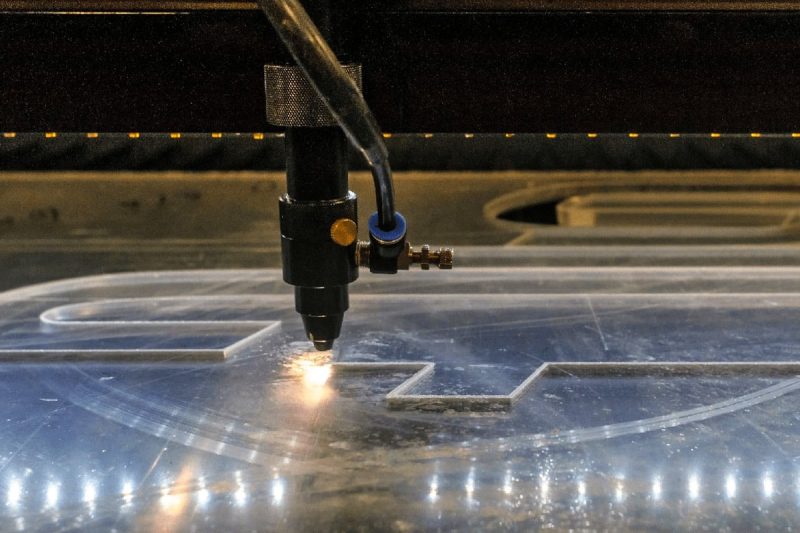

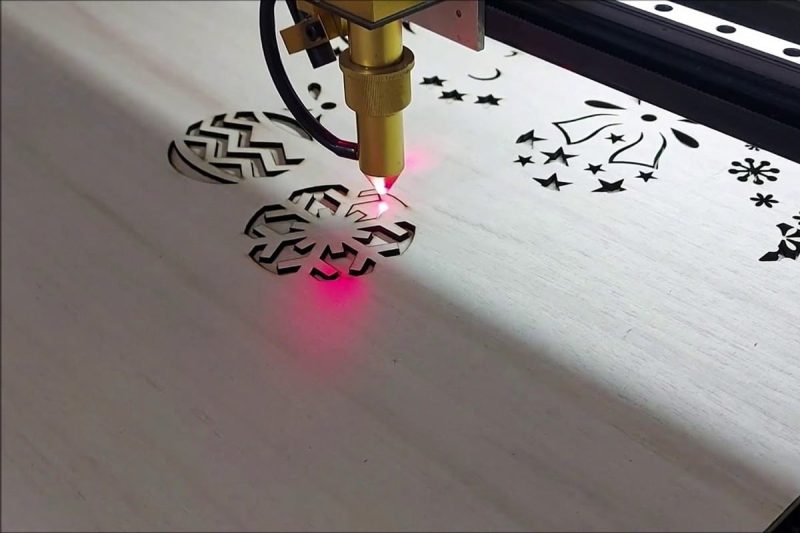

El corte por láser de CO2 utiliza un generador láser de dióxido de carbono para emitir un haz infrarrojo de alta energía para cortar, grabar o marcar materiales con una precisión extremadamente alta. Sus principios básicos incluyen: utilizar un medio láser mezclado con dióxido de carbono, nitrógeno y helio para generar un haz láser; enfocar el haz sobre la superficie del material a través de lentes y lentes; utilizar sistemas automatizados como CNC para guiar con precisión el cabezal láser para completar patrones complejos; y utilizar gases auxiliares como oxígeno, nitrógeno o aire para mejorar la eficiencia de corte, evitar la oxidación y eliminar la escoria.

Descripción general de la tecnología de corte y las capacidades de precisión

El proceso de corte del sistema láser de CO2 garantiza precisión y calidad a través de pasos altamente controlados, que incluyen la generación del haz láser, la absorción de energía del material que provoca la fusión o vaporización y el gas de asistencia para eliminar el material fundido, dejando un borde limpio. Sus capacidades de precisión se reflejan en una alta exactitud (tolerancia de corte de ±0,1 mm), corte estrecho para reducir el desperdicio de material, sistema automatizado para garantizar la repetibilidad y amplia compatibilidad para una variedad de materiales como metal, acrílico, madera, etc.

Factores clave que influyen en la precisión del corte por láser de CO2

Para lograr una alta precisión con el corte por láser de CO2 se necesitan varios factores críticos. Comprender y optimizar estos elementos puede mejorar la precisión y la eficiencia del corte.

Calidad del rayo láser: La calidad del rayo láser se mide por el factor M2. Cuanto más cercano a 1 esté el valor M2, más concentrado estará el rayo láser y más fino será el efecto de corte. Un rayo láser de alta calidad puede proporcionar un punto más pequeño, mejorar la precisión de corte y reducir la zona afectada por el calor, lo que garantiza la precisión de la trayectoria de corte.

Ajustes de enfoque: La posición de enfoque afecta la finura del filo de corte. El ajuste de enfoque correcto garantiza que el haz láser forme un punto adecuado en la superficie del material, lo que proporciona una profundidad de corte precisa y filos de alta calidad.

Estabilidad del sistema: La estabilidad de la máquina de corte por láser determina la precisión del corte. La potencia inestable del láser o la vibración mecánica provocarán fluctuaciones en la precisión. Un generador láser estable y un sistema de movimiento preciso pueden garantizar un corte continuo de alta precisión.

Tolerancias alcanzables: el corte por láser de CO2 puede alcanzar una precisión de ±0,1 mm, lo que lo hace adecuado para campos que requieren alta precisión, como el procesamiento de piezas de precisión y productos electrónicos.

Calidad de los bordes: el corte por láser de CO2 proporciona bordes de corte lisos. El haz láser de alta calidad y el control de enfoque reducen las rebabas y las zonas afectadas por el calor, lo que mejora la calidad del corte y reduce la necesidad de operaciones secundarias.

Sistemas de control de movimiento: La precisión de posicionamiento y la respuesta dinámica de la máquina de corte afectan directamente la precisión de la trayectoria de corte, especialmente cuando se trata de diseños complejos.

Propiedades y espesor del material: La densidad, la conductividad térmica y el espesor del material afectarán la eficiencia de absorción de la energía del láser, lo que afectará el efecto y la precisión del corte.

Velocidad y potencia de corte: Una velocidad de corte demasiado rápida o una potencia insuficiente pueden provocar un corte incompleto, mientras que una potencia excesiva puede dañar el material o afectar la calidad del borde.

En resumen, el corte por láser de CO2 proporciona un corte de alta precisión y efectos de borde de alta calidad a través del control preciso del rayo láser y la estabilidad del sistema y se utiliza ampliamente en campos de procesamiento de alta precisión.

Complejidad del diseño

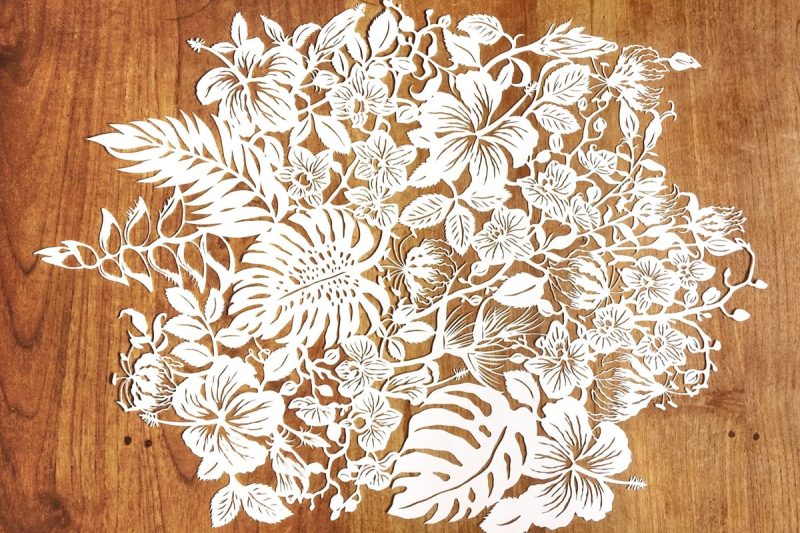

En el campo del corte por láser, los diseños complejos son proyectos que contienen detalles finos y patrones complejos y requieren tolerancias estrictas. La realización de estos diseños plantea exigencias extremadamente altas en cuanto a precisión, estabilidad y capacidad de procesamiento del equipo, y también plantea nuevos desafíos a la tecnología de procesamiento.

Definición de diseño complejo en el contexto del corte por láser

Los diseños complejos generalmente se refieren a diseños que requieren alta precisión y operación cuidadosa, incluyendo:

- Detalles finos: como micrograbados o patrones decorativos, requieren que la máquina de corte láser logre un posicionamiento estable y de alta precisión.

- Patrones complejos: con formas irregulares o diseños geométricos jerárquicos, la trayectoria de corte requiere múltiples ajustes y una planificación eficiente.

- Tolerancias estrictas: En fabricaciones que requieren una precisión extremadamente alta, las desviaciones de corte deben controlarse dentro del rango de micrones o 0,1 mm.

Estos diseños imponen altas exigencias al rendimiento básico de los equipos de corte por láser, como la calidad del haz, el control de movimiento y la estabilidad de la potencia.

Desafíos de los patrones complejos

La manipulación de patrones complejos es un gran desafío en la tecnología de corte por láser, especialmente cuando se trata de reproducir con precisión diseños multicapa o asimétricos. Los siguientes problemas son particularmente importantes:

- Planificación de trayectorias complejas: al cortar patrones complejos, el sistema CNC necesita optimizar la trayectoria de corte variable para reducir la pérdida de tiempo y los errores.

- Acumulación de efectos térmicos: el corte continuo a largo plazo de patrones complejos puede generar una acumulación de calor local, causando deformación o deformación del material.

- Control de consistencia: Para tareas de procesamiento repetitivo, es necesario garantizar que cada producto terminado se mantenga consistente en diseños complejos sin desviaciones ni defectos.

El desafío de los detalles finos

La obtención de cortes con gran precisión exige un mayor rendimiento de la máquina de corte por láser:

- Limitación del diámetro del haz: para lograr líneas de corte finas, el diámetro del punto del haz láser debe ser muy pequeño, generalmente en el rango micrométrico.

- Estabilidad de potencia: Las fluctuaciones de potencia en la salida del láser afectan directamente la claridad de los detalles y la calidad de los bordes, lo que puede provocar cortes desiguales o rebabas.

- Requisitos de alta respuesta dinámica: el control de movimiento del cabezal láser debe responder rápidamente para garantizar que la trayectoria no se desplace ni se superponga al realizar cortes complejos en áreas finas.

Estos requisitos técnicos hacen que el procesamiento de detalles finos sea una tarea muy desafiante en el corte por láser.

Los desafíos de las tolerancias estrictas

Las tolerancias estrictas son un requisito indispensable en la fabricación de alta gama, especialmente en industrias como la médica y la aeroespacial. Para cumplir con estos requisitos, el corte por láser se enfrenta a las siguientes dificultades:

- Posicionamiento de alta precisión: La máquina de corte láser debe estar equipada con un sistema de retroalimentación de posición de alta resolución para garantizar la precisión de posicionamiento a nivel micrométrico del cabezal de corte.

- Compensación de deformación térmica: el material puede expandirse o deformarse debido al calor durante el proceso de corte. La máquina de corte láser debe ser monitoreada en tiempo real y ajustada automáticamente para garantizar el tamaño de corte.

- Calidad del haz: el uso de componentes ópticos de alta calidad puede reducir la dispersión y la desviación del haz, lo que garantiza la claridad y precisión del borde de corte.

La necesidad de mantener una alta eficiencia de procesamiento cumpliendo tolerancias estrictas complica aún más el proceso de corte.

Al abordar estos desafíos, la tecnología de corte por láser se ha convertido en una herramienta esencial para realizar diseños complejos, aportando nuevas posibilidades al mundo de la fabricación de precisión.

Tecnología para mejorar la precisión del corte por láser

En el campo del corte por láser, en constante evolución, los avances tecnológicos han mejorado enormemente la precisión, la eficiencia y la versatilidad. Estas innovaciones abordan los desafíos relacionados con la precisión y la consistencia, especialmente al manipular diseños intrincados y distintos tipos de materiales. A continuación, analizamos tres avances clave en el corte por láser de CO2: ajuste automático del enfoque, sistemas de monitoreo en tiempo real e integración CAD/CAM.

Ajuste de enfoque automático: mejora de la precisión en distintos materiales

El ajuste automático del enfoque es una característica transformadora en los sistemas de corte por láser de CO2. Permite que el láser se ajuste dinámicamente a diferentes espesores de material y contornos de superficie, lo que garantiza que el haz láser se mantenga en un punto focal óptimo, lo que es crucial para un corte de precisión.

- Precisión en distintos tipos de materiales: los distintos materiales (por ejemplo, metales, plásticos, vidrio) requieren ajustes focales específicos para realizar cortes limpios. El enfoque automático elimina la necesidad de realizar ajustes manuales, lo que reduce tanto el tiempo de inactividad como los errores humanos.

- Calidad de borde mejorada: al mantener la distancia focal correcta, el enfoque automático minimiza problemas como bordes ásperos, cortes incompletos o quema de material, particularmente en patrones intrincados.

- Mayor eficiencia: los ajustes automáticos agilizan el proceso de corte, haciéndolo más rápido y confiable, especialmente al cambiar de material o trabajar con diseños de varias capas.

Sistemas de monitoreo en tiempo real: asegurando la consistencia mediante ajustes en vivo

Los sistemas de monitoreo en tiempo real permiten que las máquinas de corte por láser de CO2 mantengan la precisión y la consistencia durante todo el proceso de corte. Estos sistemas utilizan sensores y bucles de retroalimentación para monitorear parámetros como la potencia de salida, la alineación del haz y la interacción del material.

- Ajustes dinámicos: los sistemas de monitoreo pueden ajustar automáticamente configuraciones como la potencia del láser y la velocidad de corte para tener en cuenta variaciones en la densidad del material o irregularidades inesperadas.

- Defectos minimizados: la detección en tiempo real de problemas como la distorsión térmica o la desalineación del haz previene defectos antes de que ocurran, lo que garantiza resultados de mayor calidad.

- Productividad mejorada: la retroalimentación continua reduce la necesidad de inspecciones y reelaboraciones posteriores al corte, lo que aumenta el rendimiento y la rentabilidad.

Integración CAD/CAM: Diseño y ejecución de precisión

La integración de software de diseño asistido por ordenador (CAD) y fabricación asistida por ordenador (CAM) con sistemas de corte por láser de CO2 ha revolucionado la forma en que los diseños se traducen en componentes físicos. Esta sinergia permite una ejecución y optimización del diseño sin problemas.

- Planificación precisa de la trayectoria: el software CAD/CAM genera trayectorias de corte precisas, lo que garantiza que incluso los diseños más complejos se ejecuten sin problemas. Esto es crucial para las industrias que requieren tolerancias estrictas, como la fabricación de dispositivos médicos y aeroespacial.

- Optimización de materiales: un software avanzado simula las rutas de corte y el uso de materiales, lo que reduce el desperdicio y mejora la rentabilidad.

- Parámetros personalizables: Los operadores pueden predefinir configuraciones del generador láser (como potencia y velocidad de corte) dentro del software, lo que garantiza la consistencia en múltiples ejecuciones de producción y materiales.

- Automatización y escalabilidad: la integración CAD/CAM admite flujos de trabajo automatizados, lo que facilita la producción escalable sin comprometer la precisión ni la calidad.

La combinación de ajuste automático del enfoque, monitoreo en tiempo real e integración CAD/CAM establece un nuevo estándar para la precisión del corte por láser de CO2. Estos avances tecnológicos no solo aumentan la precisión del corte, sino que también mejoran la eficiencia, reducen el desperdicio de material y reducen los costos operativos. Juntos, permiten a los fabricantes abordar diseños complejos y lograr una excelente consistencia en una amplia gama de aplicaciones.

Al adoptar estas tecnologías de vanguardia, las empresas pueden maximizar el potencial de los generadores láser de CO2 y proporcionar resultados de alta calidad que satisfagan las necesidades de la industria moderna. Ya se trate de diseños de joyería complejos, componentes médicos de precisión o piezas de automóviles, estos avances tecnológicos están allanando el camino para el futuro de las soluciones de corte por láser.

Ventajas del corte por láser de CO2 de alta precisión

Calidad y consistencia de las piezas mejoradas

El corte por láser de CO2 de alta precisión proporciona acabados superficiales y uniformidad superiores. Esta tecnología garantiza que cada producto mantenga una alta consistencia en tamaño y forma, ya sea en producción en masa o en piezas hechas a medida. En comparación con los métodos de corte tradicionales, el corte por láser de CO2 reduce significativamente las desviaciones causadas por errores humanos o problemas de precisión mecánica, mejorando así en gran medida la consistencia y la calidad del producto. Especialmente en industrias con estrictos requisitos de calidad de superficie, como la automotriz, la aeroespacial y la fabricación de dispositivos médicos, el corte por láser produce bordes más suaves con menos rebabas y formas irregulares.

Reducción de las necesidades de procesamiento secundario

Las capacidades de corte precisas de los generadores láser de CO2 reducen significativamente la necesidad de realizar ajustes posteriores al corte. Los métodos de corte tradicionales suelen requerir múltiples operaciones secundarias para refinar los bordes cortados o ajustar las dimensiones. Por el contrario, el corte láser de alta precisión puede lograr los resultados de corte deseados en una sola pasada, lo que ahorra tiempo y costos en ajustes posteriores. Este beneficio es especialmente valioso para la fabricación de piezas complejas o de precisión, como herramientas de precisión, componentes aeroespaciales y carcasas electrónicas, lo que reduce los costos de mano de obra y el tiempo de producción.

Ahorro de costes y aumento de la productividad

Al minimizar el procesamiento secundario y optimizar el proceso de corte, el corte por láser de CO2 de alta precisión aumenta significativamente la eficiencia de la producción. Los generadores láser pueden realizar un corte eficiente con una mínima intervención humana, acortando los ciclos de producción y garantizando una calidad constante de las piezas, lo que reduce la repetición de trabajos y el desperdicio de material. Este método de producción automatizado y preciso no solo reduce los costos operativos, sino que también aumenta el rendimiento, mejorando así la productividad general de las empresas. Para los fabricantes a gran escala, el corte por láser de CO2 de alta precisión es una herramienta clave para agilizar los procesos de producción y mejorar la competitividad.

Aplicaciones que requieren un corte de alta precisión

El corte de alta precisión se utiliza en una amplia gama de campos; algunas de las aplicaciones clave incluyen:

Componentes aeroespaciales: La industria aeroespacial requiere una precisión de corte extremadamente alta para garantizar el rendimiento y la seguridad de los componentes. Por ejemplo, la producción de componentes de motores, marcos estructurales y piezas de precisión requiere tecnología de corte por láser para garantizar que cada componente cumpla con los estrictos requisitos en términos de tamaño, forma y resistencia. Cualquier pequeña desviación puede afectar el rendimiento general o la seguridad, por lo que la tecnología de corte de alta precisión es esencial.

Electrónica y microelectrónica: a medida que los dispositivos electrónicos se miniaturizan cada vez más, los componentes microelectrónicos tienen requisitos de precisión cada vez más estrictos. En aplicaciones como el encapsulado de chips, el corte de placas de circuito impreso y la fabricación de sensores, el corte por láser puede lograr una precisión extremadamente alta para garantizar que cada circuito y componente esté conectado correctamente, lo que garantiza la confiabilidad y el rendimiento de los dispositivos electrónicos.

Dispositivos médicos: Los dispositivos y equipos médicos, especialmente los instrumentos quirúrgicos mínimamente invasivos y los implantes, requieren una precisión de corte muy alta. Estos dispositivos suelen tener geometrías complejas y tamaños extremadamente pequeños, y el corte por láser puede cortar metales, plásticos y otros materiales biocompatibles con una precisión extremadamente fina para garantizar que el dispositivo cumpla con los estrictos estándares médicos en términos de funcionamiento y seguridad.

Modelos y prototipos arquitectónicos: en el diseño arquitectónico y la creación de prototipos, la tecnología de corte por láser se utiliza para crear modelos arquitectónicos complejos y componentes delicados. Puede cortar con precisión una variedad de materiales, como madera, plástico y metal, para la verificación del diseño y la producción de muestras. Esto es muy importante para demostrar conceptos de diseño, probar soluciones de ingeniería y comunicarse con los clientes.

Estas aplicaciones demuestran el papel irremplazable de la tecnología de corte de alta precisión en diversos campos, que puede cumplir tolerancias estrictas y requisitos de diseño complejos para garantizar el rendimiento y la calidad del producto.

Resumir

La tecnología de corte por láser de CO2, con su alta precisión y excelente adaptabilidad, ha demostrado sus ventajas incomparables en el campo de los diseños complejos y las tolerancias estrictas. Desde la calidad del haz láser hasta las funciones de automatización, todos los aspectos respaldan la realización de un corte de alta precisión. Ya se trate de piezas clave para la industria aeroespacial o de las necesidades de precisión de la microelectrónica y los equipos médicos, el corte por láser de CO2 no solo mejora la consistencia y la calidad de las piezas, sino que también reduce significativamente los costos de procesamiento secundario y mejora la eficiencia general de la producción.

De cara al futuro, con la innovación continua de la tecnología, el corte por láser de CO2 mostrará su potencial en más campos, proporcionando soluciones más eficientes y económicas para el procesamiento de precisión y el diseño complejo en la industria manufacturera. Esta tecnología no solo es una herramienta fundamental para la fabricación de alta gama, sino que también seguirá impulsando a las industrias hacia un futuro más preciso y eficiente.

Obtenga soluciones láser

¿Quieres lograr un corte de alta precisión de diseños complejos? Láser AccTek ¡Le brindamos la solución perfecta! Como expertos en tecnología láser, nos enfocamos en brindarles a los clientes máquinas de corte por láser de CO2 de alto rendimiento y alta confiabilidad para satisfacer sus diversas necesidades en fabricación de precisión. Desde piezas aeroespaciales hasta micromecanizado de dispositivos electrónicos, nuestro equipo de corte lo ayuda a enfrentar fácilmente desafíos de diseño complejos con excelente precisión y estabilidad. ¡Contáctenos ahora para obtener una solución de corte por láser personalizada para que su proceso de fabricación sea más eficiente y mejor!

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser