Introducción al marcado láser

¿Cómo funciona el marcado láser?

El marcado láser es un método preciso y eficaz para marcar o grabar materiales de forma permanente mediante un haz de luz concentrado, es decir, un láser. El principio fundamental consiste en dirigir este haz láser hacia la superficie de un material para modificar su aspecto o sus propiedades sin contacto físico ni uso de tintas ni productos químicos. A continuación, se detalla cómo funciona el proceso:

- Generación láser: La máquina de marcado láser Genera un haz de luz de alta intensidad a través de un medio de amplificación, que puede ser un gas, un líquido o un material sólido. Este haz tiene una única longitud de onda y está muy concentrado.

- Enfoque del haz: se utilizan lentes o espejos para enfocar el haz láser en un punto muy pequeño, lo que aumenta su densidad energética. Esta energía concentrada permite que el láser interactúe de manera eficaz con la superficie del material.

- Interacción del material: cuando el rayo láser enfocado golpea el material, induce una reacción dependiendo de la longitud de onda del láser, la potencia y las propiedades del material.

- Control por computadora: Todo el proceso está controlado por un software especializado que dirige el movimiento del haz láser mediante escáneres galvanométricos o sistemas CNC. Esto permite la reproducción precisa de diseños complejos, textos, códigos de barras y números de serie.

- Proceso sin contacto: Dado que el marcado láser es un método sin contacto, el desgaste del equipo es mínimo y el riesgo de contaminar o deformar el material se reduce significativamente.

- Versatilidad: los parámetros del láser, como la longitud de onda, la duración del pulso y la potencia, se pueden ajustar para adaptarse a diferentes materiales y efectos deseados. Esto hace que el marcado láser sea adecuado para una amplia gama de sustratos, incluidos metales, plásticos, cerámica, vidrio y más.

Pasos clave en el proceso de marcado láser

- Creación del diseño: se crea el diseño de marcado deseado o se importa al software de marcado láser.

- Configuración de parámetros: Los ajustes del láser se configuran según el tipo de material y el efecto de marcado requerido.

- Colocación del material: La pieza de trabajo se coloca en la mesa de trabajo de la máquina y se realizan ajustes de enfoque para garantizar una interacción óptima del láser.

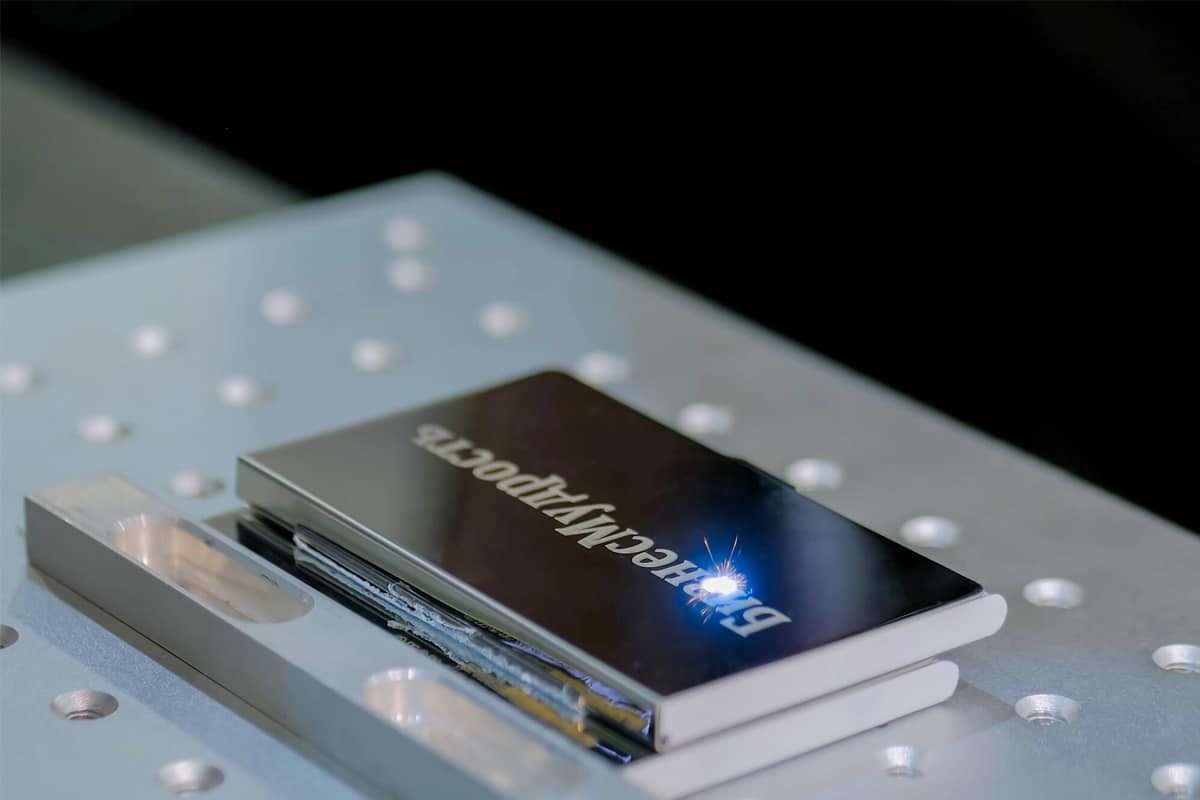

- Ejecución de marcado: La máquina de marcado láser ejecuta el proceso de marcado según el diseño programado.

- Inspección de calidad: Se inspecciona la pieza terminada para verificar la calidad, precisión y durabilidad de la marca.

Tipos de tecnología de marcado láser

El marcado láser comprende una variedad de técnicas que alteran la apariencia o las propiedades de la superficie de un material mediante un haz láser enfocado. Cada método ofrece ventajas únicas y es adecuado para diferentes aplicaciones y materiales. A continuación, se presentan los principales tipos de tecnologías de marcado láser:

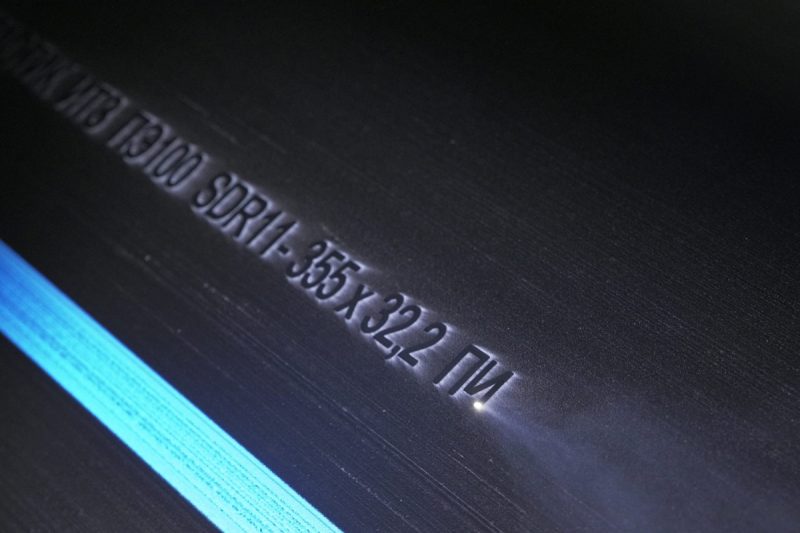

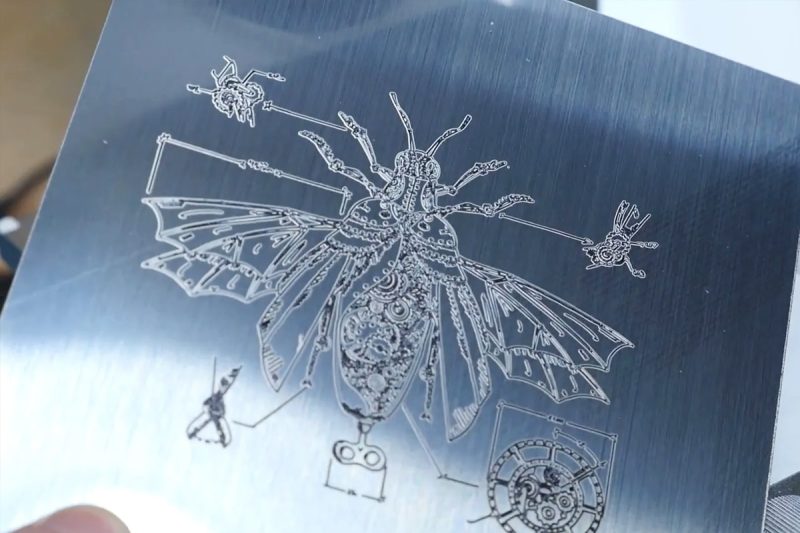

- Grabado láser: El grabado láser es un proceso en el que el rayo láser elimina material de la superficie para crear una cavidad que revela una imagen o texto. El láser vaporiza el material hasta una profundidad específica, lo que da como resultado una marca permanente y profunda. Este método es ideal para producir marcas duraderas que sean resistentes al desgaste. El grabado láser se utiliza comúnmente en metales, plásticos, madera y vidrio.

- Grabado láser: el grabado láser es un subconjunto del grabado láser que funde la superficie del material para crear una marca en relieve. El calor del láser hace que el material se expanda ligeramente, formando una protuberancia en la superficie. Esta técnica requiere menos energía que el grabado y es adecuada para marcar metales, cerámicas y polímeros. El grabado láser se utiliza a menudo para agregar códigos de barras, números de serie y logotipos a los productos.

- Recocido por láser: el recocido por láser se utiliza principalmente en metales como el acero inoxidable y el titanio. En este proceso, el láser calienta el metal por debajo de su punto de fusión, lo que provoca oxidación y un cambio en el color del material. El resultado es una marca suave y de alto contraste sin ninguna alteración de la superficie. El recocido por láser es ideal para aplicaciones que requieren marcas resistentes a la corrosión, como dispositivos médicos e instrumentos quirúrgicos.

- Ablación láser: la ablación láser implica la eliminación de capas de material de un sustrato mediante la irradiación con un rayo láser. Este proceso puede eliminar con precisión revestimientos, pinturas u otros tratamientos de superficie sin dañar el material subyacente. La ablación láser se utiliza habitualmente en industrias como la electrónica para la fabricación de placas de circuitos y en los sectores automovilísticos para eliminar capas de pintura.

- Espuma: La espuma es una técnica de marcado láser que se utiliza principalmente en plásticos y determinados metales. El láser derrite el material y crea burbujas de gas que quedan atrapadas a medida que el material se enfría. Esto da como resultado marcas en relieve de un color más claro que el material circundante. La espuma proporciona marcas de alto contraste en superficies oscuras y se utiliza a menudo con fines estéticos o para añadir información funcional a los componentes plásticos.

- Carbonización: La carbonización utiliza el láser para calentar materiales orgánicos como madera, papel o cuero, lo que hace que se oscurezcan debido a la formación de carbono. El proceso da como resultado marcas oscuras y de alto contraste que se destacan sobre fondos más claros. La carbonización se utiliza ampliamente para grabados decorativos, regalos personalizados y marcas en materiales orgánicos.

- Eliminación (eliminación por láser): también conocida como decapado por láser, esta técnica implica el uso del láser para eliminar una capa superior de material o revestimiento, revelando un material o color subyacente diferente. La eliminación es eficaz para marcar aluminio anodizado, metales revestidos y superficies pintadas. Crea marcas claras y de alto contraste sin afectar la integridad del material base.

- Decoloración: La decoloración es un método de marcado láser en el que el láser induce una reacción química o un cambio estructural en el material, lo que produce un cambio de color sin grabar ni rayar la superficie. Esta técnica es particularmente útil para los plásticos, donde el láser puede producir marcas oscuras o claras según la composición del material. La decoloración es ideal para aplicaciones que requieren marcados de alto contraste sin alterar la textura del material.

Tipos de máquinas de marcado láser

Máquina de marcado láser de fibra

Aplicaciones

- Materiales: Metales (acero, aluminio, cobre, oro, plata), plásticos duros y algunas cerámicas.

- Industrias: aeroespacial, automotriz, electrónica, dispositivos médicos, joyería y herramientas.

Ventajas

- Alta precisión: capaz de producir marcas finas y detalladas con excelente resolución.

- Durabilidad: Las marcas son permanentes y resistentes al desgaste, al calor y a los productos químicos.

- Eficiencia: Las velocidades de marcado rápidas mejoran la productividad.

- Bajo mantenimiento: el diseño de estado sólido con un mínimo de piezas móviles conduce a una larga vida útil.

Características

- Proceso sin contacto: evita el estrés mecánico o daños a la pieza de trabajo.

- Versatilidad: Adecuado para diversas técnicas de marcado, incluido el grabado, el recocido y el grabado.

- Integración: Se incorpora fácilmente a líneas de producción existentes para marcado automatizado.

Máquina de marcado láser de CO2

Aplicaciones

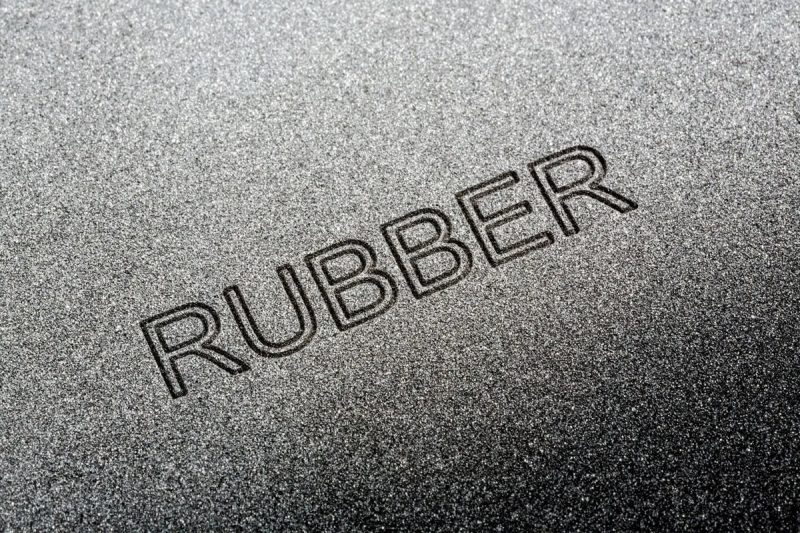

- Materiales: Madera, vidrio, papel, cuero, plásticos, textiles, caucho y acrílicos.

- Industrias: Embalaje, textiles, carpintería, artesanía y publicidad.

Ventajas

- Versatilidad: Capaz de marcar, grabar y cortar una amplia gama de materiales no metálicos.

- Rentable: inversión inicial generalmente menor en comparación con otros tipos de láser.

- Marcas de calidad: produce marcas limpias y precisas sin contacto físico.

- Versatilidad: Capaz de marcar, grabar y cortar una amplia gama de materiales no metálicos.

- Rentable: inversión inicial generalmente menor en comparación con otros tipos de láser.

- Marcas de calidad: produce marcas limpias y precisas sin contacto físico.

Características

- Potencia ajustable: permite controlar la profundidad y la intensidad de diversos materiales.

- Gran área de trabajo: adecuada para procesar piezas de trabajo más grandes.

- Fácil de usar: Operación sencilla con interfaces de software intuitivas.

Máquina de marcado láser UV

Aplicaciones

- Materiales: Materiales sensibles al calor como vidrio, ciertos plásticos, obleas de silicio, cerámica y metales delgados.

- Industrias: Electrónica, fabricación de semiconductores, dispositivos médicos, productos farmacéuticos y envases de cosméticos.

Ventajas

- Marcado en frío: Reduce el riesgo de daños o deformaciones del material debido a la mínima generación de calor.

- Alta precisión: ideal para micromarcado con detalles extremadamente finos y caracteres pequeños.

- Excelente contraste: produce marcas claras y legibles, incluso en materiales transparentes o translúcidos.

Características

- Sin contacto y sin daños: preserva la integridad de materiales delicados y sensibles.

- Alta tasa de absorción: la luz ultravioleta es absorbida eficientemente por una amplia variedad de materiales.

- Capacidad de micromecanizado: adecuado para diseños intrincados y patrones complejos.

Materiales adecuados para el marcado láser

Rieles

Metales comunes

- Acero inoxidable

- Aluminio

- Latón

- Cobre

- Titanio

- Oro y plata

- Aleaciones

Aplicaciones

- Números de serie y códigos de barras para trazabilidad

- Logotipos y marcas

- Identificación de componentes

- Grabados decorativos

Técnicas utilizadas

- Grabado láser: elimina material para crear marcas profundas y duraderas.

- Recocido láser: altera el color de la superficie del metal sin grabar.

- Grabado láser: derrite la superficie para formar marcas en relieve.

- Migración de carbono: oscurece el metal llevando el carbono a la superficie.

Ventajas

- Durabilidad: Las marcas son resistentes al desgaste, al calor y a la corrosión.

- Precisión: Marcas de alta resolución adecuadas para componentes pequeños.

- Proceso sin contacto: preserva la integridad de las piezas delicadas.

Plástica

Plásticos comunes

- abdominales

- policarbonato

- Polietileno

- Polipropileno

- CLORURO DE POLIVINILO

- Acrílico

Aplicaciones

- Teclados y botones

- Carcasas electrónicas

- Instrumentos médicos

- Embalaje y etiquetado

Técnicas utilizadas

- Espuma: crea marcas en relieve y de color más claro.

- Carbonización: Produce marcas oscuras al calentar el plástico.

- Cambio de color (decoloración): altera la estructura molecular para generar contraste.

- Grabado láser: derrite la superficie para realizar marcas en relieve.

Ventajas

- Marcas de alto contraste: mejora la legibilidad sin tintas adicionales.

- Personalización: Se adapta fácilmente a diseños complejos y datos variables.

- Eficiencia: Adecuado para producción de gran volumen con tiempos de procesamiento rápidos.

Madera

Bosques comunes

- Arce

- Roble

- Cereza

- Nuez

- Madera contrachapada

- MDF (tablero de fibra de densidad media)

Aplicaciones

- Personalización de muebles

- Objetos decorativos y obras de arte

- Instrumentos musicales

- Cajas y palets de embalaje

Técnicas utilizadas

- Grabado láser: elimina material para obtener marcas profundas y texturizadas.

- Carbonización: Oscurece la superficie de la madera para generar contraste.

Ventajas

- Calidad estética: produce diseños intrincados con gran detalle.

- Versatilidad: Adecuado para varios tipos de madera y compuestos.

- Respeto al medio ambiente: elimina la necesidad de utilizar productos químicos o tintas.

Cerámica

Cerámica común

- Azulejos de cerámica

- Porcelana

- Cerámica técnica utilizada en electrónica y aeroespacial

Aplicaciones

- Marcas y logotipos en azulejos

- Identificación de componentes en dispositivos electrónicos

- Marcado de implantes médicos

Técnicas utilizadas

- Grabado láser: crea marcas superficiales fundiendo la superficie.

- Ablación láser: elimina capas finas para realizar marcas precisas.

- Decoloración: Cambia el color sin alterar la textura de la superficie.

Ventajas

- Marcas Permanentes: Resistentes a altas temperaturas y abrasión.

- Proceso limpio: genera un mínimo de residuos o polvo.

- Precisión: permite realizar marcados detallados en formas pequeñas o complejas.

Vaso

Aplicaciones

- Botellas y vasos

- Equipo de laboratorio

- Componentes de vidrio para automóviles

- Artículos decorativos y premios

Técnicas utilizadas

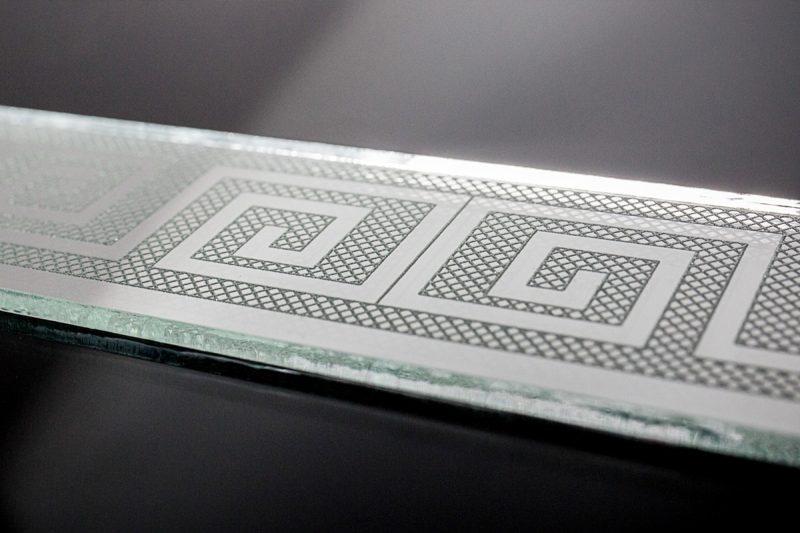

- Grabado láser: graba la superficie para crear marcas esmeriladas.

- Marcado láser interno: crea marcas dentro del vidrio sin alterar la superficie.

- Grabado láser: elimina material para realizar marcas más profundas.

Ventajas

- Proceso sin contacto: Reduce el riesgo de grietas o daños.

- Personalización: ideal para diseños intrincados, logotipos y textos.

- Durabilidad: Las marcas son resistentes a productos químicos y factores ambientales.

Beneficios del marcado láser

Precisión y exactitud

El marcado láser proporciona una precisión y exactitud excepcionales, lo que permite crear marcas de alta resolución con detalles intrincados. El haz láser enfocado puede producir líneas extremadamente finas y patrones complejos que son claros y legibles, incluso en artículos pequeños o de forma irregular.

- Alta resolución: capaz de marcar con precisión a nivel micrométrico.

- Consistencia: garantiza uniformidad en grandes series de producción.

- Diseños complejos: permite gráficos, logotipos y textos detallados.

Permanencia

El marcado láser produce marcas permanentes que son resistentes al desgaste, al calor, a los productos químicos y a otros factores ambientales. Esta durabilidad garantiza que la información crítica, como los números de serie, los códigos de barras y los logotipos, permanezcan intactos durante todo el ciclo de vida del producto.

- Resistencia al desgaste: Las marcas no se desvanecen ni se erosionan con el tiempo.

- Resistencia química: Resiste la exposición a ácidos, solventes y otras sustancias corrosivas.

- Resistencia al calor: Mantiene la integridad incluso en condiciones de alta temperatura.

Proceso sin contacto

El marcado láser es un método sin contacto, lo que significa que el rayo láser interactúa con el material sin contacto físico.

- Integridad del material: reduce el riesgo de dañar o deformar la pieza de trabajo.

- Sin desgaste de herramientas: elimina el desgaste mecánico del equipo.

- Proceso Limpio: Minimiza la contaminación ya que no hay contacto directo.

Alta velocidad

Los sistemas de marcado láser funcionan a altas velocidades, lo que mejora significativamente la eficiencia de la producción. Pueden aplicar rápidamente marcados complejos sin sacrificar la calidad.

- Procesamiento rápido: capaz de marcar cientos de caracteres por segundo.

- Tiempo de inactividad reducido: aumenta el rendimiento y minimiza los cuellos de botella.

- Compatible con automatización: se integra fácilmente en líneas de producción automatizadas.

Respetuoso con el medio ambiente

El marcado láser es una tecnología ecológica que reduce el impacto ambiental.

- Sin consumibles: elimina la necesidad de tintas, productos químicos o solventes.

- Eficiencia energética: Los láseres modernos consumen menos energía en comparación con los métodos tradicionales.

- Residuos mínimos: genera cantidades insignificantes de residuos o contaminantes.

Versatilidad

El marcado láser es muy versátil y se adapta a una amplia gama de materiales y aplicaciones.

- Compatibilidad de materiales: eficaz en metales, plásticos, madera, cerámica, vidrio y más.

- Varias técnicas: Admite grabado, grabado al aguafuerte, recocido, ablación, espumado y decoloración.

- Personalización: Se ajusta fácilmente para diferentes profundidades, tamaños y estilos de marcado.

Rentabilidad

Aunque no se menciona explícitamente, es importante tener en cuenta que el marcado láser ofrece importantes ventajas en términos de costo.

- Bajos costos operativos: menor necesidad de consumibles y mantenimiento.

- Larga vida útil: Equipo duradero con vida útil operativa prolongada.

- Costos laborales reducidos: Las capacidades de automatización disminuyen la necesidad de intervención manual.

Factores que influyen en la calidad del marcado láser

Propiedades materiales

Las características del material que se va a marcar desempeñan un papel crucial en la calidad del marcado láser. Los distintos materiales interactúan con la energía láser de distintas maneras debido a sus propiedades físicas y químicas.

- Tasa de absorción: los materiales absorben las longitudes de onda del láser de forma diferente. Los metales, los plásticos, la madera, la cerámica y el vidrio tienen espectros de absorción únicos. La adaptación del tipo de láser (fibra, CO₂, UV) al material garantiza una absorción de energía eficiente y una calidad de marcado óptima.

- Conductividad térmica: los materiales con alta conductividad térmica, como los metales, disipan el calor rápidamente, lo que puede afectar la profundidad y el contraste del marcado. Ajustar la potencia y la velocidad del láser puede compensar estas diferencias.

- Reflectividad: Los materiales altamente reflectantes, como el aluminio o el cobre, pueden reflejar una parte importante de la energía del láser, lo que reduce la eficiencia del marcado. Los tratamientos de superficie o el uso de láseres con longitudes de onda adecuadas pueden mitigar este problema.

- Composición del material: los aditivos, revestimientos o aleaciones del material pueden influir en su reacción a la energía láser. Por ejemplo, ciertos plásticos contienen aditivos que mejoran la absorción del láser, lo que da como resultado un mejor contraste y claridad.

- Estado de la superficie: la limpieza, la rugosidad y el acabado de la superficie del material pueden afectar la calidad del marcado. Los contaminantes como el aceite, el polvo o el óxido pueden dificultar la interacción del láser con el material. La limpieza previa de la superficie garantiza resultados uniformes.

Parámetros del láser

Ajustar la configuración del láser puede ayudar a lograr la calidad de marcado deseada. Los parámetros del láser determinan cómo interactúa el láser con el material.

- Potencia del láser: una mayor potencia aumenta la energía que se transmite al material, lo que afecta la profundidad y la velocidad del marcado. Sin embargo, una potencia excesiva puede provocar derretimientos o daños no deseados.

- Frecuencia y duración de los pulsos: la frecuencia y la duración de los pulsos láser influyen en la entrada de calor y la precisión del marcado. Los pulsos más cortos con frecuencias más altas pueden producir detalles más finos sin sobrecalentar el material.

- Velocidad de escaneo: la velocidad a la que se mueve el haz láser a través del material afecta el tiempo de exposición. Las velocidades más lentas permiten una mayor absorción de energía, lo que da como resultado marcas más profundas, mientras que las velocidades más rápidas producen marcas más superficiales.

- Calidad del haz (valor M²): un láser con una mayor calidad de haz se puede enfocar en un tamaño de punto más pequeño, lo que permite realizar marcados más finos y precisos.

- Longitud de onda: los materiales absorben de forma diferente las distintas longitudes de onda de los láseres. La selección de la longitud de onda correcta (por ejemplo, 1064 nm para láseres de fibra, 10,6 μm para láseres de CO₂, 355 nm para láseres UV) garantiza un marcado eficiente.

Enfoque y alineación

El enfoque y la alineación adecuados del rayo láser ayudan a lograr un marcado claro y preciso.

- Posición de enfoque: el láser debe estar correctamente enfocado en la superficie del material para maximizar la densidad de energía. Un haz desenfocado da como resultado una densidad de potencia reducida y marcas borrosas.

- Tamaño del punto: el diámetro del haz láser en el punto focal determina la resolución del marcado. Un tamaño de punto más pequeño permite obtener más detalles, pero requiere un enfoque preciso.

- Alineación del haz: la desalineación de los componentes ópticos puede provocar distorsiones o inconsistencias en el patrón de marcado. El mantenimiento y la calibración regulares garantizan que el haz láser esté correctamente alineado.

- Posicionamiento de la pieza de trabajo: el material debe estar ubicado con precisión en relación con el láser. Las variaciones en la distancia pueden afectar el enfoque y la uniformidad del marcado, especialmente en superficies curvas o irregulares.

Condiciones ambientales

Los factores ambientales en el espacio de trabajo pueden influir en la calidad del marcado láser.

- Temperatura: Las temperaturas extremas pueden afectar tanto al sistema láser como al material. Las temperaturas altas pueden alterar las propiedades del material, mientras que las temperaturas bajas pueden afectar el rendimiento del láser. Es aconsejable mantener una temperatura ambiente estable.

- Humedad: La humedad excesiva puede provocar condensación en los componentes ópticos o en la superficie del material, alterando el rayo láser y causando marcados inconsistentes.

- Polvo y contaminantes: las partículas en suspensión en el aire pueden depositarse en las lentes, los espejos o el material, dispersando el haz láser y reduciendo la calidad del marcado. Un entorno limpio minimiza este riesgo.

- Vibración: Las vibraciones externas de la maquinaria cercana o el movimiento pueden provocar desalineación o movimiento del láser o de la pieza de trabajo, lo que genera marcas distorsionadas. Las medidas de aislamiento de vibraciones pueden ayudar a mantener la estabilidad.

Cómo elegir la máquina de marcado láser adecuada

Identificar el material a marcar

Comprender el material que desea marcar es el primer paso para seleccionar la máquina adecuada.

- Metales: Para marcar metales como acero inoxidable, aluminio, latón y titanio, una máquina de marcado láser de fibra es ideal debido a su alta eficiencia y precisión con materiales metálicos.

- No metales: si planea marcar materiales no metálicos como madera, vidrio, cerámica, textiles o ciertos plásticos, una máquina de marcado láser de CO2 es más adecuada debido a su longitud de onda más larga, que es mejor absorbida por los materiales orgánicos.

- Materiales sensibles al calor: Para materiales sensibles al calor, como algunos plásticos, componentes electrónicos o dispositivos médicos, una máquina de marcado láser UV es la mejor opción. Su proceso de “marcado en frío” minimiza el estrés térmico, evitando daños al material.

Determine los requisitos de su aplicación

Tenga en cuenta las necesidades específicas de su aplicación de marcado.

- Profundidad y tipo de marcado: decida si necesita grabado profundo, grabado superficial, recocido o marcado con cambio de color.

- Precisión y detalle: para aplicaciones que requieren alta precisión y detalles intrincados, como micromarcado o diseños complejos, seleccione una máquina con excelente calidad de haz y tamaño de punto fino.

- Velocidad de marcado: si tiene necesidades de producción de gran volumen, elija una máquina capaz de marcar a alta velocidad sin comprometer la calidad.

- Contraste y legibilidad: asegúrese de que la máquina pueda producir marcas con el contraste deseado, especialmente importante para códigos de barras y códigos QR que deben escanearse fácilmente.

Evaluar las especificaciones de la máquina

Revise las especificaciones técnicas para asegurarse de que se ajusten a sus requisitos.

- Potencia del láser: los láseres de mayor potencia pueden marcar más a fondo y con mayor rapidez, pero pueden resultar innecesarios para determinadas aplicaciones. Adapte la potencia del láser a sus necesidades específicas.

- Tamaño del área de trabajo: asegúrese de que la mesa de trabajo o el área de marcado de la máquina puedan adaptarse al tamaño de sus componentes.

- Espacio ocupado por la máquina: considere el espacio disponible en sus instalaciones y elija una máquina que se ajuste cómodamente.

- Sistema de refrigeración: Las máquinas pueden utilizar refrigeración por aire o por agua. Los sistemas refrigerados por aire suelen ser más compactos y requieren menos mantenimiento.

Considere los sistemas de software y control

La interfaz del software juega un papel importante en la facilidad de operación.

- Interfaz fácil de usar: busque un software que sea intuitivo y fácil de aprender, reduciendo el tiempo de capacitación de los operadores.

- Compatibilidad: asegúrese de que el software admita varios formatos de archivos (por ejemplo, DXF, PLT, AI) y pueda integrarse con sus sistemas existentes.

- Características: Las funciones avanzadas como monitoreo en tiempo real, generación de códigos de barras y serialización pueden mejorar la productividad.

Evaluar la calidad y la confiabilidad

Invertir en una máquina de alta calidad garantiza rendimiento y durabilidad a largo plazo.

- Calidad de construcción: Las máquinas construidas con materiales y componentes de alta calidad ofrecerán una mayor longevidad y estabilidad.

- Vida útil de la fuente láser: verifique las horas de funcionamiento esperadas de la fuente láser. Los láseres de fibra suelen ofrecer una vida útil más prolongada (hasta 100 000 horas).

- Garantía y soporte: Una garantía integral y un servicio de atención al cliente receptivo son indicadores de un fabricante confiable.

Tenga en cuenta los costos y el presupuesto

Equilibre su presupuesto con las características y capacidades que necesita.

- Inversión inicial: si bien es importante mantenerse dentro del presupuesto, considere el costo total de propiedad, incluidos los costos de mantenimiento y operación.

- Costos operativos: evalúe el consumo de energía, los consumibles (si los hay) y los posibles costos de inactividad.

- Retorno de la inversión: Una máquina más cara con mayor eficiencia y menor mantenimiento puede ofrecer un mejor valor a largo plazo.

Examinar el soporte y servicio posventa

Un soporte confiable es esencial para operaciones ininterrumpidas.

- Soporte técnico: garantizar que el fabricante proporcione asistencia técnica rápida y eficaz.

- Capacitación e instalación: busque empresas que ofrezcan programas integrales de capacitación y soporte durante la instalación.

- Disponibilidad de repuestos: El acceso rápido a los repuestos minimiza el tiempo de inactividad en caso de reparaciones.

Garantizar el cumplimiento de las normas de seguridad y reglamentarias

El cumplimiento de los estándares de la industria es crucial por razones legales y de seguridad.

- Características de seguridad: Las máquinas deben tener carcasas de seguridad y funciones de parada de emergencia, y cumplir con las normas de seguridad láser.

- Certificaciones: Verifique las certificaciones como CE, FDA u otras aprobaciones relevantes específicas de la industria.

Planificar las necesidades futuras

Considere la escalabilidad y adaptabilidad de la máquina.

- Modularidad: Las máquinas que permiten actualizaciones o modificaciones pueden adaptarse a las necesidades cambiantes.

- Versatilidad: Una máquina capaz de manejar múltiples materiales o aplicaciones ofrece una mayor flexibilidad.

Cómo elegir la máquina de marcado láser adecuada Implica una consideración cuidadosa de los materiales, los requisitos de la aplicación, las especificaciones de la máquina y las necesidades operativas a largo plazo. Al evaluar estos factores y asociarse con un fabricante de confianza como AccTek Laser, puede seleccionar una máquina que mejore sus capacidades de producción, garantice marcas de alta calidad y respalde el crecimiento de su negocio.

Al tomar una decisión informada, se beneficiará de las eficiencias y ventajas que ofrece la tecnología de marcado láser, posicionando su negocio para el éxito en un mercado competitivo.

Resumen

Obtenga soluciones láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.