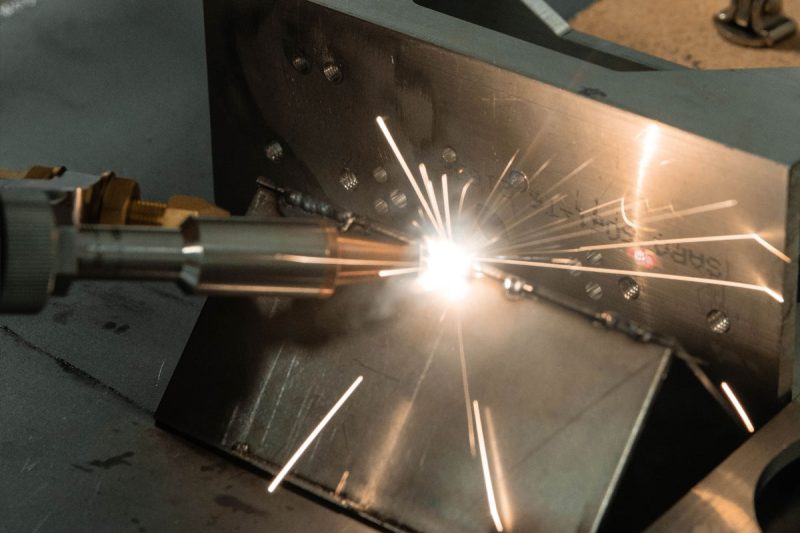

La soldadura láser es un proceso preciso que implica la aplicación focalizada de un haz láser para unir materiales mediante calor. Los fundamentos de la soldadura láser giran en torno a cuatro etapas clave: emisión del haz láser, absorción de energía, fusión y solidificación. Cada paso desempeña un papel crucial para garantizar el éxito de la soldadura y lograr la resistencia y la calidad deseadas.

El proceso comienza con la emisión de un haz láser altamente concentrado desde una fuente láser. El haz láser es una corriente de partículas de luz (fotones) que se concentran firmemente en un área pequeña, generando una inmensa cantidad de energía. Este haz se puede dirigir a puntos específicos en los materiales que se van a soldar con gran precisión, lo que permite una entrada de calor controlada y un impacto mínimo en las áreas circundantes. El tipo de láser utilizado, ya sea de fibra o de CO2, depende del material y del resultado deseado.

Una vez que el haz láser incide en la superficie del material, la energía de la luz es absorbida por el metal o el termoplástico. Esta absorción de energía hace que la temperatura del material aumente rápidamente. La eficiencia de la absorción de energía varía en función del tipo de material y de la longitud de onda del láser. Los metales como el acero inoxidable, el aluminio y el titanio absorben la energía del láser de forma eficaz, lo que los convierte en candidatos ideales para la soldadura láser. El control adecuado de esta etapa puede evitar el sobrecalentamiento o el subcalentamiento del material.

A medida que el material absorbe la energía del láser, comienza a fundirse en el punto preciso donde se enfoca el haz. La fusión crea un charco de material fundido, conocido como el charco de soldadura, que forma la base de la soldadura. La profundidad y el ancho de este charco de soldadura se controlan ajustando la potencia, la velocidad y el enfoque del láser. Esta etapa es fundamental para garantizar que los dos materiales que se unen se fusionen por completo, creando una soldadura fuerte y uniforme. La naturaleza localizada de la soldadura láser garantiza que solo se derrita el área deseada, lo que minimiza la distorsión o el daño al material circundante.

Una vez que el láser se aleja del área soldada, el material fundido comienza a enfriarse y solidificarse. Durante la solidificación, las partes fundidas de los dos materiales se fusionan, formando una unión sólida y duradera. El proceso de enfriamiento debe controlarse para evitar defectos como grietas o porosidad en la soldadura. El enfriamiento rápido, a menudo ayudado por el entorno o sistemas de enfriamiento externos, ayuda a mantener la integridad de la soldadura y garantiza que la unión final sea fuerte, limpia y libre de defectos.

Estas cuatro etapas (emisión del haz láser, absorción de energía, fusión y solidificación) forman el núcleo del proceso de soldadura láser. Al controlar cada etapa con precisión, la soldadura láser puede producir soldaduras confiables y de alta calidad que se utilizan ampliamente en todas las industrias.

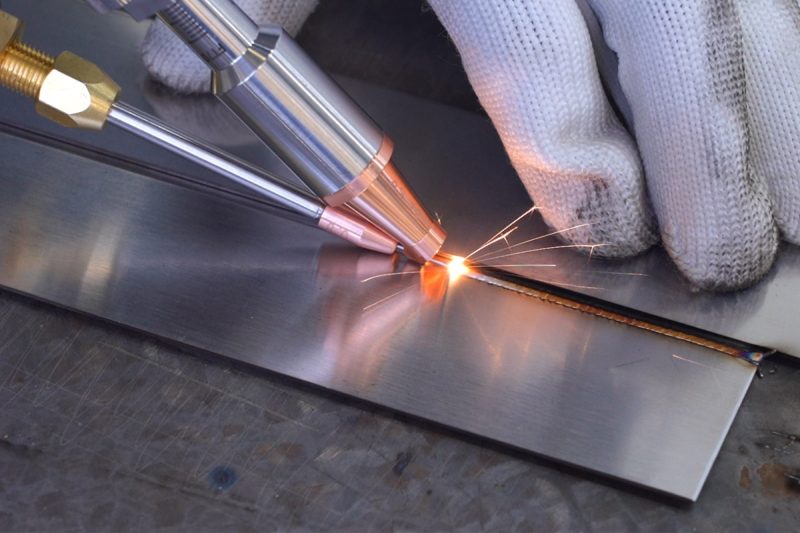

La soldadura láser es un proceso de alta precisión que utiliza un haz de luz concentrado para unir materiales. Según el tipo de material, el grosor y la profundidad de penetración de la soldadura deseada, la soldadura láser funciona en diferentes modos: modo de conducción, modo de ojo de cerradura de transición y modo de penetración (ojo de cerradura). Cada modo sirve para aplicaciones específicas y ofrece ventajas diferentes.

En el modo de conducción, el láser calienta la superficie del material sin penetrar profundamente. La energía del láser es absorbida por la capa superficial, lo que provoca una fusión localizada. El calor se propaga principalmente a través de la conducción térmica en el material. El modo de conducción se utiliza normalmente para materiales finos o cuando se requiere un control preciso de la entrada de calor. Produce soldaduras superficiales con una apariencia suave, lo que lo hace ideal para aplicaciones estéticas o delicadas donde el acabado de la superficie es importante y no es necesaria una penetración profunda. La soldadura en modo de conducción suele funcionar con configuraciones de potencia más bajas.

El modo de ojo de cerradura de transición se produce cuando el proceso de soldadura cambia entre el modo de conducción y el modo de penetración total en forma de ojo de cerradura. En esta etapa intermedia, la potencia del láser es suficiente para crear una pequeña depresión o un ojo de cerradura en el material, pero aún no penetra completamente el material como en el modo de ojo de cerradura. Este modo se produce a menudo cuando se sueldan materiales de espesor medio o cuando se aumenta gradualmente la potencia del láser durante el proceso de soldadura. El modo de ojo de cerradura de transición proporciona una mayor penetración que el modo de conducción, manteniendo al mismo tiempo un acabado de superficie relativamente suave.

El modo de penetración, a menudo denominado modo de ojo de cerradura, se utiliza para la soldadura profunda de materiales gruesos. En este modo, el haz láser genera suficiente calor para vaporizar el material en el punto focal, creando una cavidad o "ojo de cerradura". Este ojo de cerradura está rodeado de material fundido y, a medida que el láser se mueve, el metal fundido se solidifica detrás de él, formando una soldadura profunda. El modo de ojo de cerradura permite la penetración total de materiales gruesos y se utiliza comúnmente en aplicaciones de servicio pesado como las industrias automotriz, aeroespacial y de construcción naval donde se requieren soldaduras fuertes y profundas. Este modo funciona a altos niveles de potencia del láser y es muy eficiente para unir metales gruesos.

Cada uno de estos modos proporciona distintos niveles de penetración y acabado superficial, lo que hace que la soldadura láser sea versátil para una amplia gama de aplicaciones. La selección del modo depende de factores como el espesor del material, el tipo de material y la resistencia y apariencia deseadas de la soldadura.

La soldadura láser ofrece una serie de ventajas que la convierten en una opción ideal para diversas industrias, en particular aquellas que requieren precisión, velocidad y un impacto mínimo en los materiales que se sueldan. Las siguientes ventajas destacan por qué la soldadura láser es un método preferido en muchos procesos de fabricación:

Una de las mayores ventajas de la soldadura láser es su precisión. El haz láser altamente enfocado permite un control exacto del proceso de soldadura, lo que permite la creación de soldaduras finas y detalladas con gran precisión. Este nivel de control es especialmente útil para aplicaciones en industrias como la electrónica, los dispositivos médicos y la aeroespacial, donde la precisión es primordial. La capacidad de dirigir el haz láser con tanta precisión significa menos desperdicio de material y una menor necesidad de procesamiento posterior a la soldadura.

A diferencia de los métodos de soldadura tradicionales, la soldadura láser produce zonas afectadas por el calor (ZAT) mínimas. La naturaleza concentrada del haz láser permite que el proceso de soldadura se realice con un calentamiento muy localizado, lo que significa que el material circundante permanece prácticamente intacto. Esto reduce el riesgo de distorsión térmica y degradación del material, lo que garantiza la integridad estructural de la soldadura y del material. Esto es particularmente importante para materiales delgados o sensibles al calor, que podrían deformarse o dañarse por el calor excesivo en los procesos de soldadura convencionales.

La soldadura láser es conocida por su velocidad y eficiencia. El proceso se puede completar mucho más rápido que los métodos de soldadura tradicionales, lo que resulta ideal para entornos de producción de gran volumen, como la fabricación industrial o automotriz. La rápida velocidad de soldadura no solo aumenta la productividad, sino que también reduce el tiempo de inactividad, lo que la convierte en una solución rentable. En sistemas automatizados, la soldadura láser puede funcionar de forma continua, lo que aumenta aún más el rendimiento de la producción.

La soldadura láser es un proceso sin contacto, lo que significa que el haz láser no toca físicamente los materiales que se están soldando. Esto reduce el desgaste del equipo y elimina el riesgo de contaminación por electrodos de soldadura o materiales de relleno. La naturaleza sin contacto del proceso es particularmente beneficiosa cuando se trabaja con componentes delicados o pequeños, donde el contacto físico podría causar daños o desalineación. Además, esto permite utilizar la soldadura láser en entornos donde el acceso al área de soldadura está restringido o en aplicaciones que requieren un entorno limpio y estéril.

La soldadura láser es increíblemente versátil y es capaz de unir una amplia gama de materiales, incluidos metales como el aluminio, el acero inoxidable, el titanio e incluso los termoplásticos. Se puede utilizar tanto para materiales gruesos como delgados, así como para geometrías complejas que son difíciles de soldar con métodos tradicionales. Esta versatilidad hace que la soldadura láser sea adecuada para un amplio espectro de industrias, incluidas la aeroespacial, la automotriz, la electrónica y los dispositivos médicos. Ya sea para microsoldaduras en electrónica o soldaduras profundas en maquinaria pesada, la soldadura láser proporciona una solución flexible para diversas aplicaciones.

Estas ventajas demuestran por qué la soldadura láser se está convirtiendo en una opción cada vez más popular para la fabricación moderna. Su combinación de precisión, velocidad, mínimo impacto térmico y versatilidad la convierten en una solución de soldadura eficiente y eficaz para una amplia gama de aplicaciones industriales.

Si bien la soldadura láser ofrece muchas ventajas, también presenta desafíos y limitaciones. Estos factores pueden influir en la elección del método de soldadura para aplicaciones específicas. Comprender estas limitaciones puede ayudar a determinar si la soldadura láser es adecuada para un proceso de fabricación determinado.

Una de las principales barreras para adoptar la tecnología de soldadura láser es la elevada inversión inicial que se requiere. Los sistemas de soldadura láser suelen ser más caros que los métodos de soldadura tradicionales. El coste de la fuente láser, la óptica de precisión, los sistemas de refrigeración y los controles automatizados se acumulan, lo que hace que el coste inicial sea significativo. Para las empresas, esto puede ser un desafío, especialmente para las empresas más pequeñas o aquellas con volúmenes de producción más bajos. Sin embargo, con el tiempo, la alta eficiencia, la reducción del desperdicio de material y los menores costes de mantenimiento pueden ayudar a compensar el gasto inicial, lo que la convierte en una solución más económica a largo plazo.

La soldadura láser es muy eficaz para muchos materiales, en particular metales como el acero inoxidable, el aluminio y el titanio. Sin embargo, puede tener limitaciones con determinados materiales que no absorben la energía del láser de forma eficiente. Por ejemplo, algunos metales reflectantes, como el cobre y el latón, pueden reflejar una cantidad significativa de la energía del láser, lo que dificulta la obtención de una soldadura uniforme. Además, los plásticos y los compuestos pueden requerir láseres o configuraciones especiales para garantizar una fusión adecuada, lo que puede complicar el proceso de soldadura para materiales fuera del rango típico de metales.

La precisión de la soldadura láser puede ser tanto una ventaja como una limitación. Para que el proceso funcione de manera eficaz, los materiales que se sueldan deben estar alineados con precisión. Incluso una ligera desalineación puede provocar soldaduras incompletas o débiles, lo que afecta la calidad general de la unión. Este nivel de precisión requiere un control estricto sobre el posicionamiento de la pieza de trabajo y el equipo de soldadura. En los sistemas automatizados, la alineación precisa se puede lograr más fácilmente, pero en configuraciones manuales o semiautomatizadas, lograr y mantener esta alineación puede ser más difícil.

La soldadura láser es muy eficiente para materiales de espesor fino a medio. Sin embargo, cuando se trata de soldar materiales muy gruesos, la soldadura láser puede tener una capacidad limitada para lograr una penetración completa en una sola pasada. Si bien el modo de penetración puede crear soldaduras profundas, a menudo requiere múltiples pasadas o técnicas de soldadura híbridas cuando se trabaja con materiales más gruesos, lo que puede agregar complejidad y reducir las ventajas de velocidad. Para aplicaciones que requieren soldaduras profundas y gruesas en una sola pasada, otras técnicas de soldadura, como la soldadura por arco, pueden ser más adecuadas.

Al reconocer estos desafíos y limitaciones, los fabricantes pueden evaluar mejor la idoneidad de la soldadura láser para sus necesidades específicas. A pesar de estas limitaciones, la soldadura láser sigue ofreciendo ventajas excepcionales para muchas aplicaciones industriales, especialmente en entornos donde se priorizan la precisión y la eficiencia.

La soldadura láser implica el trabajo en conjunto de varios componentes clave para garantizar la precisión, la eficiencia y la seguridad. Cada parte del sistema desempeña un papel crucial para ofrecer un rendimiento óptimo. A continuación, se incluye una descripción general de los componentes esenciales que conforman un sistema de soldadura láser:

La fuente láser es el núcleo de cualquier sistema de soldadura láser. Genera el haz de luz concentrado que se utiliza para soldar materiales. Los tipos de láser más utilizados en soldadura incluyen láseres de fibra y láseres de CO2. Los láseres de fibra son particularmente populares debido a su alta eficiencia energética, excelente calidad del haz y adecuación para una amplia gama de metales. La potencia de la fuente láser se puede ajustar en función del espesor del material y la profundidad de penetración deseada. La elección de la fuente láser afecta la precisión, la velocidad y la calidad de la soldadura.

La óptica es la encargada de dirigir y enfocar el haz láser sobre el material que se va a soldar. El sistema utiliza lentes y espejos para enfocar con precisión el haz, lo que garantiza que la energía se concentre en un punto específico. La calidad y la configuración de la óptica afectan directamente a la precisión y el control del proceso de soldadura. Los sistemas ópticos avanzados permiten puntos de enfoque ajustables, lo que permite a los fabricantes ajustar el láser para diferentes materiales y condiciones de soldadura. En algunos sistemas, la óptica también incluye mecanismos de entrega del haz, como la fibra óptica, que guía el haz láser hacia la pieza de trabajo.

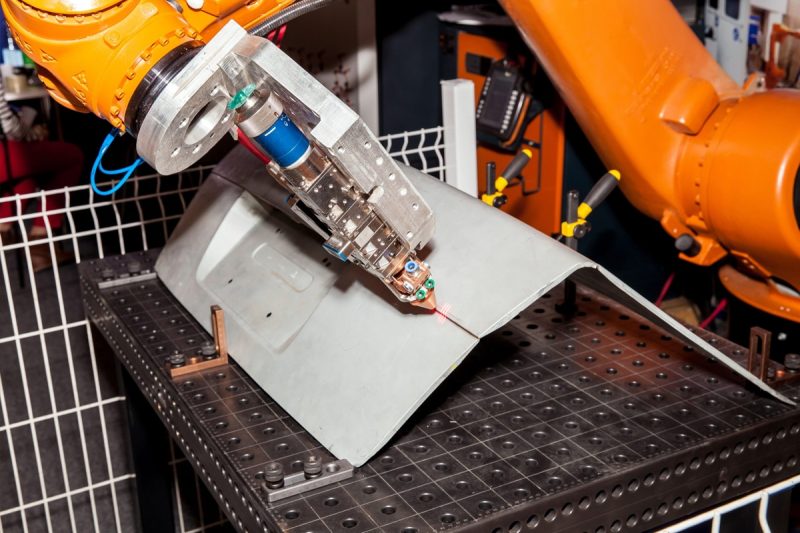

El sistema de movimiento controla el movimiento del cabezal láser o de la pieza de trabajo durante el proceso de soldadura. Garantiza que el haz láser se dirija por la trayectoria correcta, siguiendo la junta que se necesita soldar. En los sistemas automatizados, el sistema de movimiento puede implicar brazos robóticos o sistemas de posicionamiento controlados por CNC que proporcionan un movimiento preciso en varios ejes. La precisión del sistema de movimiento es fundamental para mantener la consistencia en la calidad de la soldadura, especialmente en aplicaciones complejas o de gran volumen. Los sistemas de movimiento de alta gama también permiten patrones de soldadura intrincados y la capacidad de manipular piezas de trabajo grandes o de formas extrañas.

El sistema de control funciona como el cerebro de la máquina de soldadura láser y gestiona diversos parámetros, como la potencia del láser, el enfoque del haz, la velocidad de soldadura y el movimiento del láser o de la pieza de trabajo. Los sistemas de soldadura láser modernos suelen estar equipados con un software de control avanzado que permite a los operadores programar patrones de soldadura específicos, ajustar configuraciones en tiempo real y supervisar el proceso de soldadura para garantizar la calidad. El sistema de control también puede incluir bucles de retroalimentación que ajustan los parámetros en función de las condiciones del material u otras variables, lo que garantiza una calidad de soldadura constante en diferentes aplicaciones.

La soldadura láser genera una cantidad importante de calor, especialmente cuando se trabaja con láseres de alta potencia. Para evitar el sobrecalentamiento y garantizar un rendimiento estable, se utiliza un sistema de refrigeración para disipar el exceso de calor tanto de la fuente láser como de la óptica. Los sistemas de refrigeración pueden ser de aire o de agua, según los requisitos del sistema. Para las máquinas de soldadura láser industriales de alta potencia, a menudo se prefieren los sistemas refrigerados por agua debido a su mayor eficiencia a la hora de mantener temperaturas de funcionamiento óptimas. Una refrigeración adecuada no solo mejora la vida útil del equipo, sino que también evita distorsiones térmicas en el proceso de soldadura.

La seguridad es una prioridad máxima en la soldadura láser, ya que el haz láser de alta intensidad puede provocar lesiones graves a los operadores si no se controla adecuadamente. Las máquinas de soldadura láser están equipadas con varios sistemas de seguridad para proteger a los operadores y garantizar un entorno de trabajo seguro. Las características de seguridad comunes incluyen carcasas protectoras alrededor del área de soldadura, sistemas de enclavamiento que evitan que el láser se dispare si la carcasa está abierta y botones de parada de emergencia. Además, se requieren gafas protectoras específicas para láser para proteger los ojos de los operadores de la radiación láser dañina. Los sistemas de ventilación pueden ayudar a eliminar los humos o partículas nocivas que se crean durante el proceso de soldadura.

Cada uno de estos componentes desempeña un papel fundamental para garantizar la eficiencia, precisión y seguridad de las operaciones de soldadura láser. Cuando se combinan, crean un sistema potente capaz de producir soldaduras de alta calidad en una variedad de aplicaciones industriales. Las máquinas de soldadura avanzadas de AccTek Laser integran todos estos componentes a la perfección, lo que proporciona soluciones confiables y eficientes para las necesidades de fabricación modernas.

El uso de gas en la soldadura láser desempeña un papel crucial en la mejora de la calidad de la soldadura, la protección del área de soldadura y la mejora del proceso en general. A menudo, se introducen gases durante el proceso de soldadura para proteger el material fundido de la contaminación atmosférica, estabilizar el haz láser y mejorar la penetración y el acabado de la superficie. Se utilizan diferentes tipos de gases según el material que se suelde y las características de soldadura deseadas. A continuación, se detallan las funciones principales y los tipos comunes de gases utilizados en la soldadura láser:

La elección del gas en la soldadura láser es un factor crítico que afecta el rendimiento general y el resultado del proceso de soldadura. Al seleccionar el gas correcto y optimizar su flujo, los fabricantes pueden lograr una mejor calidad de soldadura, mayor eficiencia y menos defectos.

La soldadura láser se utiliza ampliamente para unir una variedad de metales con precisión y eficiencia. El proceso es ideal para muchos metales, pero cada tipo de material reacciona de manera diferente a la energía láser, lo que requiere configuraciones y consideraciones específicas para lograr resultados óptimos. A continuación, se presentan algunos de los metales más comunes utilizados en la soldadura láser y sus características:

El acero inoxidable es uno de los metales que se sueldan con mayor frecuencia mediante tecnología láser. Tiene una excelente soldabilidad debido a su conductividad térmica relativamente baja y a su buena absorción de la energía láser. El acero inoxidable se utiliza ampliamente en industrias como la automotriz, la de dispositivos médicos y la de procesamiento de alimentos debido a su resistencia a la corrosión y su solidez. La soldadura láser de acero inoxidable proporciona soldaduras limpias y precisas con una distorsión mínima, lo que lo hace ideal para aplicaciones donde la apariencia y la durabilidad son fundamentales.

El aluminio es más difícil de soldar con tecnología láser debido a su alta reflectividad y conductividad térmica. Estas propiedades pueden generar dificultades en la absorción de energía y la gestión del calor durante el proceso de soldadura. Sin embargo, con los ajustes de láser adecuados, como niveles de potencia más altos y el uso de longitudes de onda especializadas o técnicas como la soldadura láser pulsada, el aluminio se puede soldar con éxito. La soldadura láser se utiliza comúnmente para el aluminio en las industrias aeroespacial y automotriz, donde los materiales livianos son esenciales para mejorar la eficiencia del combustible.

El titanio es otro metal muy adecuado para la soldadura láser. Conocido por su alta resistencia, resistencia a la corrosión y propiedades de peso ligero, el titanio se utiliza en las industrias aeroespacial, de dispositivos médicos y de procesamiento químico. La soldadura láser ofrece un excelente control sobre el aporte de calor cuando se trabaja con titanio, lo que ayuda a prevenir la contaminación y la oxidación. Además, la precisión de la soldadura láser garantiza que las soldaduras de titanio sean resistentes y sin defectos, lo que lo convierte en un método preferido para aplicaciones de alto estrés.

El acero al carbono se suelda habitualmente con láser, especialmente en las industrias de la automoción y la construcción. Tiene buenas propiedades de absorción y responde bien a la soldadura láser, especialmente cuando se trabaja con láminas delgadas. La conductividad térmica relativamente baja del acero al carbono significa que el calor se concentra más en la unión soldada, lo que permite una penetración profunda con una distorsión mínima. La soldadura láser también reduce el riesgo de defectos como el agrietamiento, lo que la hace ideal para entornos de producción de gran volumen.

El cobre es un metal complicado para la soldadura láser debido a su alta reflectividad y conductividad térmica, que dificultan la absorción de energía suficiente. Sin embargo, los avances recientes en la tecnología láser, como el uso de láseres verdes o azules, han mejorado la capacidad de soldar cobre de manera eficaz. La soldadura láser se utiliza para el cobre en industrias como la electrónica y la ingeniería eléctrica, donde los componentes como conectores y cableado requieren soldaduras precisas y limpias.

Las aleaciones de níquel se utilizan ampliamente en aplicaciones de alto rendimiento, como la industria aeroespacial, el procesamiento químico y la generación de energía. Estos metales presentan una excelente resistencia al calor y a la corrosión, lo que los hace ideales para entornos extremos. La soldadura láser es adecuada para unir aleaciones de níquel, ya que proporciona alta precisión, mínimas zonas afectadas por el calor y soldaduras resistentes. El proceso garantiza que se mantengan las propiedades mecánicas de la aleación de níquel, lo que es fundamental para aplicaciones que requieren durabilidad a largo plazo.

El latón, una aleación de cobre y zinc, es otro material que se puede soldar con láser, aunque plantea desafíos similares a los del cobre debido a su reflectividad. El latón se utiliza a menudo en la fabricación de objetos decorativos, instrumentos musicales y componentes para la industria de la plomería. La soldadura láser es ventajosa para el latón porque permite realizar soldaduras intrincadas y proporciona un acabado limpio. Sin embargo, es necesario un control cuidadoso de los ajustes del láser para evitar porosidad o defectos durante la soldadura.

En industrias especializadas como la aeroespacial, la defensa y la medicina, se suelen utilizar metales y aleaciones exóticos como Inconel, Hastelloy y aleaciones de cobalto y cromo debido a sus propiedades únicas. La soldadura láser es ideal para estos materiales porque ofrece un control preciso sobre el aporte de calor, lo que reduce el riesgo de daño térmico o distorsión. La soldadura láser garantiza uniones resistentes y sin defectos, lo que es crucial para las exigentes aplicaciones en las que se utilizan estos metales exóticos.

La soldadura láser es versátil y se puede aplicar a una amplia gama de metales, desde materiales industriales comunes como el acero inoxidable y el aluminio hasta metales más especializados como el titanio y las aleaciones de níquel. Al seleccionar cuidadosamente las configuraciones y técnicas de láser adecuadas para cada tipo de metal, los fabricantes pueden lograr soldaduras de alta calidad que cumplan con las estrictas demandas de varias industrias.

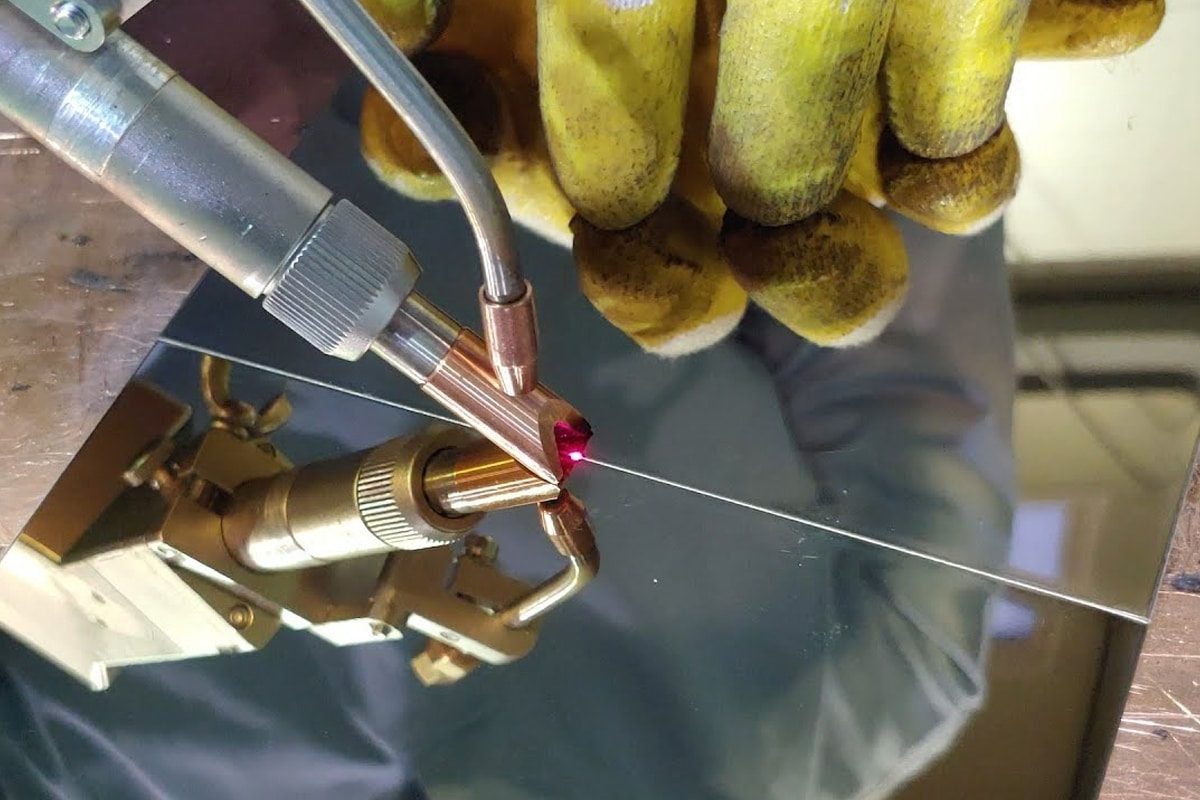

La soldadura láser se puede realizar con o sin alambre de soldadura, según la aplicación específica y los requisitos de la unión que se va a soldar. La elección del uso de alambre de soldadura depende de factores como el tipo de material, el diseño de la unión y la resistencia de soldadura deseada.

En muchas aplicaciones de soldadura láser, especialmente cuando se sueldan materiales delgados o componentes con un ajuste estrecho, no es necesario el alambre de relleno. Esto se conoce como soldadura autógena, donde el láser funde las dos superficies del material, lo que permite que se fusionen sin la necesidad de material adicional. La soldadura láser autógena es muy precisa y se utiliza a menudo en industrias como la electrónica, la aeroespacial y la fabricación de automóviles, donde las tolerancias estrictas y la distorsión mínima son fundamentales. Este método también es más rápido y rentable, ya que elimina la necesidad de material de relleno.

En algunos casos, especialmente cuando se sueldan materiales más gruesos o cuando la unión tiene un espacio, se requiere el uso de alambre de relleno. El alambre de relleno se agrega al baño de soldadura durante el proceso de soldadura láser para llenar los espacios, aumentar la resistencia de la soldadura o compensar la pérdida de material. También se utiliza al unir materiales diferentes o cuando se necesita un refuerzo adicional para la unión de soldadura. El uso de alambre de soldadura puede mejorar la calidad de la soldadura, lo que garantiza una unión más fuerte y reduce el riesgo de defectos.

La soldadura láser no siempre requiere alambre de soldadura, pero se puede utilizar cuando sea necesario para mejorar la calidad de la soldadura, rellenar huecos o proporcionar resistencia adicional. La decisión de utilizar alambre de relleno depende de los requisitos específicos del proyecto de soldadura.

La soldadura láser se ha convertido en un proceso esencial en diversas industrias debido a su precisión, velocidad y capacidad para producir soldaduras fuertes y limpias. Su versatilidad permite aplicarla a una amplia gama de materiales y componentes, lo que la hace invaluable en sectores donde la precisión y la eficiencia son primordiales. A continuación, se presentan algunas de las industrias clave en las que la soldadura láser desempeña un papel crucial.

La industria automotriz ha sido una de las que más ha adoptado la tecnología de soldadura láser. La soldadura láser se utiliza ampliamente en el ensamblaje de carrocerías, bastidores y componentes de vehículos debido a su capacidad para crear soldaduras de alta resistencia con una distorsión mínima. La precisión y la velocidad de la soldadura láser son particularmente beneficiosas para producir estructuras livianas, que son esenciales para mejorar la eficiencia de combustible en los vehículos modernos. La soldadura láser también se utiliza ampliamente en la fabricación de componentes como cajas de cambios, sistemas de escape e inyectores de combustible, lo que garantiza un rendimiento confiable y una larga vida útil.

En la industria aeroespacial, la precisión y la seguridad son fundamentales, por lo que la soldadura láser es una solución ideal para la fabricación de componentes complejos. La soldadura láser se utiliza para unir materiales como el titanio, el aluminio y las aleaciones de alta resistencia, que se utilizan habitualmente en la construcción de aeronaves. La capacidad de crear soldaduras limpias y de alta calidad sin causar distorsión del material es especialmente importante en la producción de componentes de fuselaje, piezas de motor y álabes de turbinas. La soldadura láser tiene una zona mínima afectada por el calor, lo que garantiza que se conserve la integridad estructural del material, lo que es fundamental para ayudar a mantener los estándares de seguridad para aplicaciones aeroespaciales.

La industria electrónica depende de la soldadura láser para el ensamblaje de componentes pequeños y delicados que requieren alta precisión. La microsoldadura láser se utiliza para unir piezas diminutas, como conectores, sensores y placas de circuitos. La naturaleza sin contacto de la soldadura láser es particularmente beneficiosa en la fabricación de productos electrónicos, ya que evita daños a los componentes sensibles que podrían ocurrir con los métodos de soldadura tradicionales. Además, la soldadura láser permite a los fabricantes trabajar con materiales muy delgados, como las carcasas metálicas de los teléfonos inteligentes, los portátiles y otros productos electrónicos de consumo, sin comprometer el diseño ni la funcionalidad del producto.

La soldadura láser también se utiliza ampliamente en la industria de dispositivos médicos, donde la necesidad de procesos de soldadura limpios, estériles y precisos es primordial. Los dispositivos médicos como marcapasos, instrumentos quirúrgicos e implantes requieren soldaduras de alta calidad para garantizar su confiabilidad y seguridad. La naturaleza no invasiva y precisa de la soldadura láser permite unir piezas pequeñas e intrincadas sin introducir contaminantes ni comprometer la integridad del material. Además, la soldadura láser se utiliza a menudo para materiales de grado médico como acero inoxidable y titanio, lo que garantiza que los dispositivos cumplan con estrictos estándares de higiene y rendimiento.

En el sector energético, la soldadura láser se emplea en la fabricación de componentes para la generación de energía, la extracción de petróleo y gas y las tecnologías de energía renovable. La soldadura de alta precisión es esencial para crear soldaduras resistentes y duraderas en equipos como turbinas, tuberías e intercambiadores de calor, donde el rendimiento y la longevidad son fundamentales. En el sector de la energía renovable, la soldadura láser se utiliza en el montaje de paneles solares y turbinas eólicas, donde se deben unir de forma eficiente materiales ligeros y resistentes a la corrosión. La capacidad de la soldadura láser para trabajar con materiales de alta resistencia garantiza que estos sistemas de energía puedan soportar condiciones ambientales adversas y mantener el rendimiento.

La versatilidad y precisión de la soldadura láser la convierten en una herramienta indispensable en estas industrias. A medida que la tecnología continúa avanzando, la soldadura láser seguirá siendo una solución clave para los fabricantes que buscan mejorar la calidad, la eficiencia y la confiabilidad de sus productos. Los sistemas avanzados de soldadura láser de AccTek Laser están diseñados para satisfacer las diversas necesidades de estas industrias, lo que garantiza resultados y rendimiento de máxima calidad en una amplia gama de aplicaciones.

La soldadura láser es un proceso muy eficiente, pero varios factores clave determinan su rendimiento y eficacia generales. Optimizar estos factores es crucial para lograr soldaduras de alta calidad y maximizar la eficiencia de la producción. A continuación, se presentan los principales factores que influyen en la eficiencia de la soldadura láser:

La potencia del láser es uno de los factores más importantes que influyen en la eficiencia del proceso de soldadura. Una mayor potencia del láser permite una penetración más profunda y velocidades de soldadura más rápidas, lo que lo hace adecuado para materiales más gruesos y soldaduras de alta resistencia. Sin embargo, una potencia excesiva puede provocar un sobrecalentamiento, lo que provoca defectos como salpicaduras o fusión excesiva. Para lograr una eficiencia óptima, la potencia del láser debe adaptarse cuidadosamente al tipo de material, el grosor y la profundidad de soldadura deseada. Equilibrar los niveles de potencia garantiza soldaduras resistentes sin comprometer la integridad del material ni provocar un consumo de energía innecesario.

La velocidad a la que se mueve el láser sobre el material afecta significativamente la eficiencia de la soldadura. Las velocidades de soldadura más rápidas reducen la entrada de calor, lo que ayuda a minimizar la distorsión y el daño térmico, especialmente en materiales sensibles al calor. Sin embargo, si la velocidad de soldadura es demasiado alta, el material puede no tener tiempo suficiente para absorber la energía necesaria, lo que da lugar a soldaduras incompletas o débiles. Por otro lado, las velocidades más lentas pueden provocar una acumulación excesiva de calor y la deformación del material. Encontrar el equilibrio adecuado entre velocidad y potencia es crucial para lograr una soldadura de alta calidad manteniendo la eficiencia.

El tamaño del punto focal se refiere al diámetro del haz láser cuando entra en contacto con el material. Un punto focal más pequeño concentra más energía en un área específica, lo que da como resultado una penetración más profunda y una soldadura más precisa. Sin embargo, un punto focal más grande distribuye la energía sobre un área más amplia, lo que reduce la penetración pero permite acabados de superficie más suaves en algunos casos. Ajustar el tamaño del punto focal en función del material y la aplicación puede mejorar la precisión y la eficiencia del proceso de soldadura. Ajustar el tamaño del punto es particularmente importante para aplicaciones de microsoldadura, donde la precisión es clave.

Los distintos materiales responden a la soldadura láser de formas diferentes. Los metales como el acero inoxidable, el titanio y el aluminio se sueldan habitualmente con láser, pero cada material requiere ajustes específicos en términos de potencia, velocidad y tamaño del punto focal para lograr resultados óptimos. Además, el grosor del material desempeña un papel importante a la hora de determinar la eficiencia de la soldadura. Los materiales más gruesos requieren más potencia y velocidades de soldadura más lentas para lograr una penetración completa, mientras que los materiales más delgados se benefician de configuraciones de potencia más bajas y velocidades más rápidas para evitar quemaduras o distorsiones. Comprender las propiedades del material garantiza una soldadura eficiente y de alta calidad.

La calidad del haz se refiere a lo bien enfocado y coherente que está el haz láser y tiene un impacto directo en la eficiencia del proceso de soldadura. Un haz de alta calidad produce una salida de energía más concentrada, lo que da como resultado una penetración más profunda y una mayor precisión. Por otro lado, una mala calidad del haz puede generar soldaduras inconsistentes, menor eficiencia de transferencia de energía y menor calidad de la soldadura. Asegurarse de que su sistema láser mantenga una calidad óptima del haz puede ayudar a lograr soldaduras consistentes, especialmente en aplicaciones de alta precisión.

Al controlar cuidadosamente estos factores, los fabricantes pueden mejorar significativamente la eficiencia de sus procesos de soldadura láser. Al lograr el equilibrio adecuado entre la potencia del láser, la velocidad de soldadura, el tamaño del punto focal, las propiedades del material y la calidad del haz, se obtienen soldaduras resistentes y confiables con defectos mínimos. Los sistemas de soldadura avanzados de AccTek Laser están diseñados para brindar la flexibilidad y la precisión necesarias para optimizar estos factores, lo que garantiza resultados de alto rendimiento en una amplia gama de aplicaciones industriales.

Al implementar la tecnología de soldadura láser, es esencial tener en cuenta varios factores para garantizar un rendimiento óptimo y resultados de alta calidad. Cada consideración afecta la eficiencia, el costo y el éxito general del proceso de soldadura. A continuación, se presentan los factores clave que se deben evaluar:

El tipo de material que se suelda desempeña un papel crucial a la hora de determinar los parámetros del proceso de soldadura láser. Los metales como el acero inoxidable, el aluminio, el titanio y las aleaciones de níquel se sueldan habitualmente con láser, pero cada material requiere ajustes específicos. Por ejemplo, los metales reflectantes como el cobre y el aluminio pueden requerir una mayor potencia láser o láseres especializados para lograr una absorción de energía adecuada. Además, ciertos materiales pueden exigir longitudes de onda láser específicas para garantizar soldaduras uniformes. Comprender las propiedades del material, incluida su reflectividad, conductividad térmica y punto de fusión, puede ayudar a elegir los ajustes láser correctos.

El diseño de la junta que se va a soldar afecta significativamente el proceso de soldadura láser. La alineación y preparación adecuadas de la junta garantizan una absorción de energía eficaz y soldaduras resistentes. La soldadura láser es más eficiente cuando se utiliza en juntas con un espacio mínimo entre las piezas, ya que es un proceso sin contacto que requiere un enfoque preciso. Los diseños de juntas comunes para la soldadura láser incluyen juntas a tope, juntas traslapadas y juntas de filete. Una consideración cuidadosa de la configuración de la junta garantiza una transferencia de energía óptima y minimiza el riesgo de defectos como porosidad o fusión incompleta. El diseño de la junta también debe tener en cuenta la accesibilidad, asegurando que el haz láser pueda llegar a todas las áreas de la junta.

La potencia del láser es un factor crítico para determinar la profundidad y la resistencia de la soldadura. Los láseres de mayor potencia proporcionan una penetración más profunda y son adecuados para soldar materiales más gruesos, mientras que los ajustes de menor potencia funcionan mejor para materiales más delgados o delicados. Es importante seleccionar el nivel de potencia adecuado en función del espesor del material y el tipo de soldadura requerida. Una potencia insuficiente puede dar como resultado soldaduras débiles o incompletas, mientras que una potencia excesiva puede causar deformación o daño del material. Encontrar el equilibrio adecuado garantiza resultados consistentes y maximiza la eficiencia del proceso de soldadura.

Si bien la soldadura láser ofrece numerosos beneficios en términos de precisión y velocidad, a menudo implica una inversión inicial más alta en comparación con los métodos de soldadura tradicionales. El costo de un sistema de soldadura láser depende de factores como el tipo de láser, la potencia de salida y la necesidad de funciones adicionales como la automatización o la óptica especializada. Sin embargo, los beneficios a largo plazo (como una mayor velocidad de producción, menos desperdicio de material y menores costos de mano de obra) a menudo compensan los mayores gastos iniciales. Además, la menor necesidad de procesamiento posterior a la soldadura y la capacidad de automatizar el proceso hacen que la soldadura láser sea una solución rentable para la producción de gran volumen.

Al considerar cuidadosamente el tipo de material, el diseño de la unión, los requisitos de potencia y el costo, los fabricantes pueden optimizar su proceso de soldadura láser para lograr resultados de alta calidad de manera eficiente. Los sistemas avanzados de AccTek Laser están diseñados para brindar flexibilidad y precisión, lo que permite a los usuarios adaptar sus operaciones de soldadura para satisfacer las necesidades específicas de sus proyectos y, al mismo tiempo, mantener los costos bajo control.

Si bien la soldadura láser es conocida por su precisión y sus resultados de alta calidad, como cualquier proceso de soldadura, no es inmune a posibles defectos. Estos pueden surgir debido a parámetros inadecuados, materiales inadecuados o factores ambientales. Comprender los defectos comunes ayuda a los fabricantes a optimizar sus procesos y evitar problemas de calidad. Estos son algunos de los defectos más comunes asociados con la soldadura láser:

La porosidad se produce cuando quedan burbujas de gas atrapadas dentro de la soldadura a medida que se solidifica. Este defecto debilita la unión soldada y puede provocar una falla bajo tensión. En la soldadura láser, la porosidad suele surgir de la contaminación en la superficie del material, un flujo inadecuado de gas de protección o una entrada excesiva de calor. Para evitar la porosidad, es importante asegurarse de que el material esté limpio, se utilicen los gases de protección adecuados y se optimicen los ajustes del láser.

Pueden formarse grietas en la soldadura durante o después del proceso de soldadura láser, especialmente en aplicaciones de alta tensión. Las grietas suelen deberse a un enfriamiento rápido, a tensiones internas elevadas o a una incompatibilidad entre los materiales que se sueldan. En algunos casos, los materiales que son propensos al endurecimiento o a la fragilidad, como ciertas aleaciones de aluminio o acero, son más susceptibles a las grietas. Precalentar los materiales, utilizar un diseño de unión adecuado y ajustar los parámetros del láser pueden ayudar a mitigar este defecto.

Un socavado se produce cuando se desprende material excesivo de la junta, lo que da lugar a una ranura a lo largo del borde de la soldadura. Este defecto reduce la resistencia de la soldadura y puede afectar a la integridad estructural general del componente. El socavado suele deberse a una potencia láser elevada o a una velocidad de soldadura inadecuada. Controlar la potencia de salida y optimizar la velocidad de soldadura puede reducir el riesgo de socavado.

La fusión incompleta ocurre cuando el láser no funde completamente los materiales en la unión, lo que genera una unión débil entre las piezas. Este defecto suele deberse a una potencia láser insuficiente, una alineación incorrecta del haz láser o una velocidad de soldadura alta. La fusión incompleta puede ser particularmente problemática en aplicaciones que requieren soldaduras de alta resistencia. Para evitar este problema, es importante alinear cuidadosamente el haz láser y asegurarse de que se aplique la potencia y la velocidad de soldadura adecuadas.

Las salpicaduras son pequeñas gotas de material fundido que se expulsan del baño de soldadura durante el proceso de soldadura. Este material puede adherirse a la superficie de la pieza de trabajo y crear imperfecciones que pueden requerir una limpieza o un acabado posterior a la soldadura. Las salpicaduras suelen deberse a un aporte excesivo de calor, una velocidad de soldadura alta o una cantidad insuficiente de gas de protección. Para minimizar las salpicaduras, es importante ajustar los parámetros del láser y garantizar un flujo de gas adecuado.

En la soldadura láser, la inestabilidad del orificio de la cerradura puede ocurrir cuando el láser crea una cavidad inestable en el material fundido, lo que provoca fluctuaciones en el baño de soldadura. Esta inestabilidad puede provocar soldaduras desiguales, porosidad u otros defectos. La inestabilidad del orificio de la cerradura suele deberse a una potencia láser elevada o a un enfoque incorrecto del haz láser. Para garantizar la estabilidad del orificio de la cerradura es necesario optimizar los parámetros del láser, como la potencia, el enfoque y la velocidad.

La perforación por quemadura se produce cuando el láser penetra completamente el material, creando un orificio o adelgazando el material más allá de los límites aceptables. Este defecto suele ser el resultado de una potencia excesiva del láser, velocidades de soldadura lentas o el uso de un láser demasiado intenso para el espesor del material. Reducir la potencia o aumentar la velocidad de soldadura puede evitar la perforación por quemadura, especialmente en materiales delgados.

Al comprender y abordar estos defectos, los fabricantes pueden perfeccionar sus procesos de soldadura láser para producir resultados uniformes y de alta calidad. Los sistemas avanzados de soldadura láser de AccTek Laser están diseñados con funciones de control de precisión que ayudan a reducir la aparición de estos defectos, lo que garantiza soldaduras resistentes y confiables en una variedad de materiales y aplicaciones.

La seguridad es primordial cuando se trabaja con sistemas de soldadura láser, ya que el haz láser de alta energía puede suponer riesgos importantes para los operadores si no se toman las precauciones adecuadas. En los entornos de soldadura láser se han integrado varias medidas de seguridad para proteger a los trabajadores y mantener un espacio de trabajo seguro. A continuación, se indican los componentes clave que garantizan la seguridad durante la soldadura láser:

Los recintos para láser están diseñados para contener el haz láser y evitar la exposición accidental de los operadores o transeúntes. Estos recintos crean un entorno controlado alrededor del área de soldadura, lo que garantiza que el haz láser permanezca dentro del espacio de trabajo designado. Las paredes del recinto suelen estar hechas de materiales que pueden absorber o reflejar la energía del láser, lo que evita que se escape. Algunos sistemas también utilizan puertas o persianas automáticas que se cierran cuando el láser está en funcionamiento, lo que garantiza que el proceso de soldadura permanezca completamente contenido. Los recintos son especialmente importantes para los sistemas de soldadura láser de alta potencia, donde incluso una exposición breve al haz láser puede causar daños graves.

A pesar de la presencia de carcasas, a menudo se requiere que los operadores usen gafas protectoras específicas para láser. La soldadura láser emite potentes rayos de luz que pueden dañar gravemente los ojos, incluso por exposición indirecta. Las gafas protectoras están diseñadas para bloquear o filtrar las longitudes de onda dañinas de la luz, según el tipo de láser que se utilice. Las gafas se clasifican por su densidad óptica, que mide la eficacia con la que bloquean la radiación láser. El uso de las gafas protectoras correctas es esencial para prevenir lesiones oculares y es un requisito de seguridad estándar en todas las operaciones de soldadura láser.

La soldadura láser puede producir humo, vapores y otros contaminantes transportados por el aire que pueden resultar peligrosos para la salud de los trabajadores. El proceso de soldadura de metales puede vaporizar el material, lo que libera partículas potencialmente dañinas al aire. Para mitigar estos riesgos, se deben instalar sistemas de ventilación adecuados para eliminar los humos y las partículas del área de trabajo. Algunos sistemas incluyen sistemas de escape integrados o extractores de humos que capturan y filtran el aire, lo que garantiza un entorno seguro para respirar para los operadores. Garantizar una ventilación adecuada no solo protege a los trabajadores, sino que también evita la contaminación del espacio de trabajo y de los equipos sensibles.

Los sistemas de soldadura láser están equipados con enclavamientos y mecanismos de parada de emergencia para mejorar la seguridad. Los enclavamientos están diseñados para desactivar automáticamente el láser si se infringe alguna característica de seguridad, como si se abre la carcasa durante el funcionamiento. Esto evita la exposición accidental al rayo láser y garantiza que el sistema permanezca seguro en situaciones inesperadas. Los botones de parada de emergencia permiten a los operadores detener rápidamente el proceso de soldadura láser en caso de una emergencia. Estos botones de parada están ubicados al alcance de la mano y apagan inmediatamente el láser y cualquier equipo asociado, protegiendo a los operadores de posibles peligros.

Estos sistemas de seguridad garantizan que las operaciones de soldadura láser se realicen en un entorno controlado y seguro, reduciendo el riesgo de accidentes o lesiones.

La soldadura láser es un método muy eficiente y preciso para unir materiales, en particular metales, mediante el uso de un haz láser enfocado para crear una soldadura fuerte y limpia. Se utiliza ampliamente en industrias como la automotriz, aeroespacial, electrónica, dispositivos médicos y energía debido a su velocidad, precisión y capacidad para producir zonas mínimas afectadas por el calor. La soldadura láser ofrece numerosas ventajas, incluido un control superior, una menor distorsión del material y altas velocidades de soldadura. Sin embargo, también presenta desafíos como una alta inversión inicial, limitaciones de material y la necesidad de una alineación precisa. Dependiendo de la aplicación, la soldadura láser se puede realizar con o sin alambre de relleno, y se utilizan gases comunes para proteger el área de soldadura. A pesar de los posibles defectos como la porosidad y el agrietamiento, la optimización de los parámetros de soldadura puede mitigar estos problemas.

En AccTek Laser, nos especializamos en brindar soluciones láser de alta calidad para una variedad de industrias. Ya sea que necesite soldadura, corte, limpieza o marcado láser, nuestros sistemas láser avanzados están diseñados para satisfacer las necesidades de su negocio con precisión y eficiencia. Nuestras máquinas de soldadura láser ofrecen un excelente rendimiento en una amplia gama de materiales, desde metales delgados hasta componentes industriales gruesos. Con opciones personalizables, que incluyen sistemas automatizados y compatibilidad con varios materiales y gases, garantizamos que se cumplan sus requisitos de producción específicos.

AccTek Laser se compromete a brindar un soporte integral, desde la consulta inicial hasta el servicio posventa. Nuestro equipo de expertos está listo para guiarlo en la selección del sistema de soldadura láser adecuado para su aplicación, ayudándolo a maximizar la productividad y la calidad. Comuníquese con AccTek Laser hoy mismo para obtener más información sobre cómo nuestras soluciones láser pueden mejorar sus capacidades de fabricación e impulsar su negocio.