Fundamentos del corte por láser de CO2

Principios de funcionamiento

Aplicaciones comunes

El corte por láser de CO2 es conocido por su versatilidad y adaptabilidad, lo que lo convierte en una herramienta valiosa en diversas industrias. Algunas de sus principales aplicaciones incluyen:

- Industria automotriz: Los láseres de CO2 se utilizan para cortar componentes no metálicos interiores y exteriores, incluidos tableros de instrumentos, tapizados y sellos. La precisión y velocidad de los láseres de CO2 también los hacen ideales para cortar formas complejas en plásticos y compuestos automotrices.

- Industria aeroespacial y electrónica: la alta precisión de los láseres de CO2 permite a los fabricantes crear componentes complejos para productos aeroespaciales y electrónicos. Los materiales delgados como las películas de poliimida, que se utilizan en electrónica flexible y en compuestos aeroespaciales, se procesan con frecuencia mediante corte por láser de CO2.

- Textiles y prendas de vestir: el corte por láser de CO2 ha ganado popularidad para cortar telas, cuero y otros materiales textiles. La naturaleza sin contacto del rayo láser permite crear patrones intrincados sin deshilacharse ni distorsionarse, un requisito esencial en las industrias de la moda y la indumentaria.

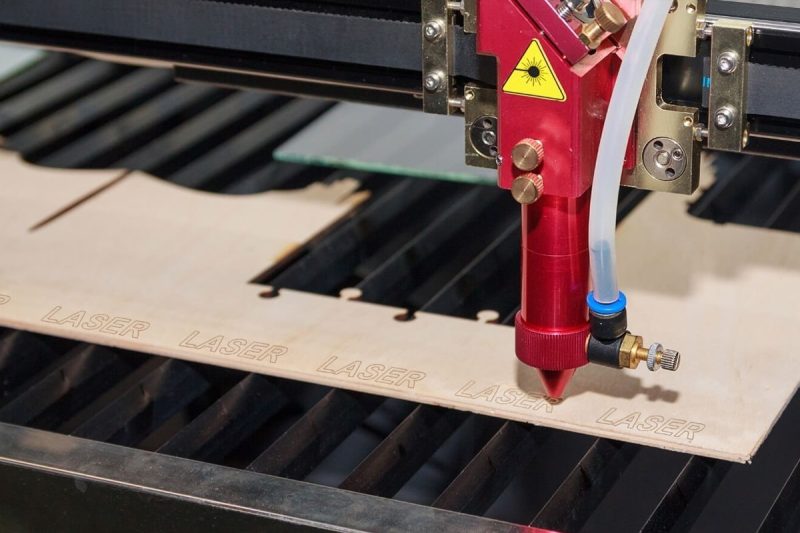

- Señalización y publicidad: los láseres de CO2 son excelentes para cortar materiales como acrílico, madera y ciertos plásticos, que se utilizan habitualmente en la producción de señalización. Permiten realizar diseños detallados, formas complejas y bordes limpios, lo que produce una señalización de alta calidad y visualmente atractiva.

- Embalaje: En el embalaje, los láseres de CO2 cortan cartón, papel y películas plásticas delgadas con precisión, ofreciendo una solución versátil para diseños de embalaje, troqueles y formas complejas.

Factores clave que influyen en la velocidad de corte

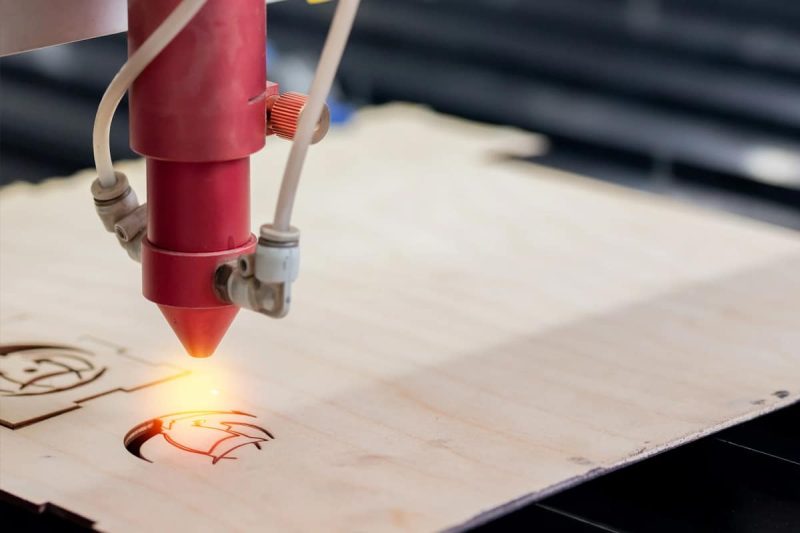

La velocidad de corte de las máquinas de corte por láser de CO2 depende de varios factores interconectados. Optimizar estos factores es esencial para lograr cortes eficientes, precisos y de alta calidad.

Potencia láser

Tipo de material y espesor

Tipo y presión del gas de asistencia

Los gases auxiliares desempeñan un papel importante en el proceso de corte, ya que expulsan el material fundido, enfrían la zona de corte y, en ocasiones, facilitan las reacciones de oxidación que mejoran la velocidad de corte. El tipo y la presión del gas auxiliar influyen en la eficiencia del proceso de corte:

- Oxígeno (O2): El oxígeno se utiliza habitualmente para cortar materiales a base de carbono, ya que reacciona con el material para producir calor adicional (oxidación), lo que acelera el proceso de corte. Es especialmente eficaz para materiales gruesos, pero puede provocar oxidación en los bordes cortados.

- Nitrógeno (N2): El nitrógeno se utiliza a menudo para cortar acero inoxidable y aluminio, ya que evita la oxidación y produce cortes más limpios. No contribuye al calor de corte, por lo que generalmente da como resultado velocidades de corte más lentas en comparación con el oxígeno.

- Aire: En algunas aplicaciones, el aire comprimido se utiliza como gas auxiliar económico. Si bien puede ser eficaz para materiales delgados y no metálicos, por lo general no proporciona la misma calidad de corte que el oxígeno o el nitrógeno para los metales.

Calidad del haz

Posición de enfoque

Ajustes de velocidad de corte

Factores clave que influyen en la precisión del corte

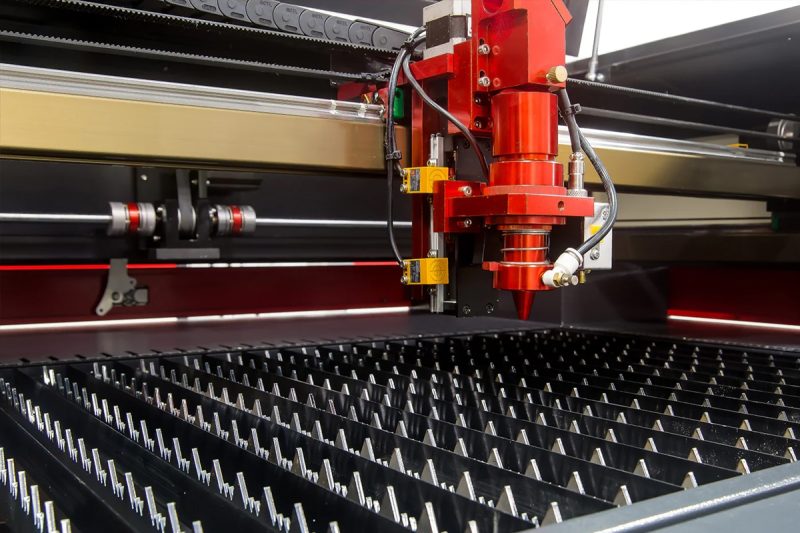

Precisión y estabilidad de la máquina

Enfoque del haz y tamaño del punto

Diseño y estado de la boquilla

Propiedades materiales

Condiciones ambientales

Habilidad y experiencia del operador

Estrategias de optimización

Selección de parámetros

Seleccionar los parámetros correctos es una de las formas más eficaces de optimizar la velocidad y la precisión del corte con láser de CO2. Los parámetros clave incluyen la potencia del láser, la velocidad de corte, el tipo y la presión del gas auxiliar y la posición del foco. Ajustar estos parámetros para cada material y espesor garantiza un rendimiento de corte óptimo.

- Potencia del láser: ajustar la potencia del láser en función del tipo y el grosor del material garantiza cortes precisos sin acumulación excesiva de calor ni distorsión térmica. Una potencia más alta es adecuada para materiales gruesos, pero puede requerir velocidades más lentas para mantener la precisión.

- Velocidad de corte: es fundamental equilibrar la velocidad de corte con la potencia del láser. Las velocidades excesivamente rápidas pueden reducir la calidad del borde, mientras que las velocidades más lentas pueden mejorar la precisión pero reducir la productividad. La velocidad ideal depende de las propiedades del material y de la calidad de corte deseada.

- Gas de asistencia: seleccionar el gas de asistencia adecuado (oxígeno, nitrógeno o aire) y ajustar su presión optimiza la eliminación de material, mejora la calidad del borde y puede acelerar el proceso de corte.

- Posición del enfoque: la posición adecuada del enfoque garantiza que el haz láser se concentre en el punto correcto del material, lo que maximiza la transferencia de energía y la precisión. Ajustar el enfoque en función del grosor y el tipo de material es esencial para lograr resultados uniformes.

Prácticas de mantenimiento

El mantenimiento periódico es fundamental para que la máquina de corte por láser de CO2 funcione al máximo rendimiento. Una máquina bien mantenida produce cortes más precisos, funciona de manera más eficiente y sufre menos averías. Las prácticas de mantenimiento clave incluyen:

- Limpieza de componentes ópticos: los espejos, lentes y otros componentes ópticos deben limpiarse periódicamente para evitar que la suciedad y los residuos reduzcan la calidad y la precisión del haz.

- Mantenimiento de la boquilla: inspeccionar y limpiar la boquilla garantiza un flujo de gas auxiliar constante, lo cual es fundamental para un corte preciso y eficiente.

- Comprobaciones de alineación: Las comprobaciones periódicas y la alineación de los componentes ópticos ayudan a mantener un enfoque del haz y una distribución de energía consistentes.

- Lubricación: La lubricación regular de las piezas móviles reduce el desgaste y garantiza un movimiento suave, mejorando tanto la velocidad como la precisión.

- Calibración: La calibración de rutina del sistema de movimiento del cortador láser y otros componentes ayuda a mantener la precisión y evitar la deriva mecánica.

Software y sistemas de control

Los sistemas de control y software avanzados desempeñan un papel crucial en la optimización del rendimiento del corte por láser de CO2. El software adecuado puede mejorar la velocidad de corte, mejorar la precisión y permitir geometrías complejas. Las características clave en las que hay que centrarse incluyen:

- Optimización de trayectoria: Software que optimiza la trayectoria de corte minimiza los movimientos innecesarios y reduce los tiempos de ciclo, aumentando la productividad sin comprometer la precisión.

- Monitoreo en tiempo real: Los sistemas de monitoreo y retroalimentación en tiempo real permiten a los operadores realizar ajustes sobre la marcha, lo que garantiza un rendimiento de corte constante.

- Automatización: la integración de funciones de automatización, como carga/descarga automatizada o ajustes de parámetros del proceso, reduce el error humano y aumenta la eficiencia operativa.

- Interfaces fáciles de usar: Las interfaces de software intuitivas permiten a los operadores configurar y ajustar parámetros fácilmente, monitorear el rendimiento y solucionar problemas, mejorando la productividad general y la precisión del corte.

Capacitación y desarrollo de habilidades

La habilidad y la experiencia del operador de la máquina pueden afectar significativamente el rendimiento de una máquina de corte por láser de CO2. Invertir en la capacitación y el desarrollo de habilidades del operador es esencial para optimizar la velocidad y la precisión. Algunas estrategias eficaces incluyen:

- Programas de capacitación: Los programas de capacitación integrales que cubren la operación de la máquina, la optimización de parámetros y las prácticas de mantenimiento garantizan que los operadores puedan tomar decisiones informadas para maximizar el rendimiento de corte.

- Experiencia práctica: Alentar a los operadores a adquirir experiencia práctica con diversos materiales y escenarios de corte les permite desarrollar habilidades prácticas e identificar desafíos potenciales rápidamente.

- Aprendizaje continuo: Brindar oportunidades de educación continua sobre las últimas tecnologías, características del software y técnicas de corte mantiene a los operadores actualizados y capaces de optimizar el rendimiento de la máquina.

- Habilidades para la resolución de problemas: equipar a los operadores con las habilidades para diagnosticar y resolver problemas garantiza un tiempo de inactividad mínimo y un rendimiento constante, mejorando tanto la velocidad como la precisión.

Resumen

Obtenga soluciones de corte por láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.