Introducción a la tecnología de limpieza láser

Comprender la tecnología láser

La tecnología láser, abreviatura de amplificación de luz mediante emisión estimulada de radiación, consiste en emitir un haz de luz coherente que puede controlarse y dirigirse con precisión. Los principios básicos de la tecnología láser incluyen:

- Coherencia: las ondas de luz producidas por los láseres están en fase, lo que significa que existe una relación fija entre sus picos y valles, lo que da como resultado un haz intenso y altamente enfocado.

- Monocromaticidad: los láseres suelen ser monocromáticos y constan de una única longitud de onda o color, lo que permite apuntar con precisión y una dispersión mínima del haz.

- Directividad: La direccionalidad de los láseres significa que el haz se puede dirigir con alta precisión, lo que los hace ideales para aplicaciones de limpieza específicas.

- Densidad de energía: los láseres pueden concentrar una gran cantidad de energía en un área pequeña, lo que permite una eliminación eficaz de los contaminantes sin dañar el material subyacente.

Tipos de máquinas de limpieza láser

Máquinas de limpieza láser de onda continua (CW)

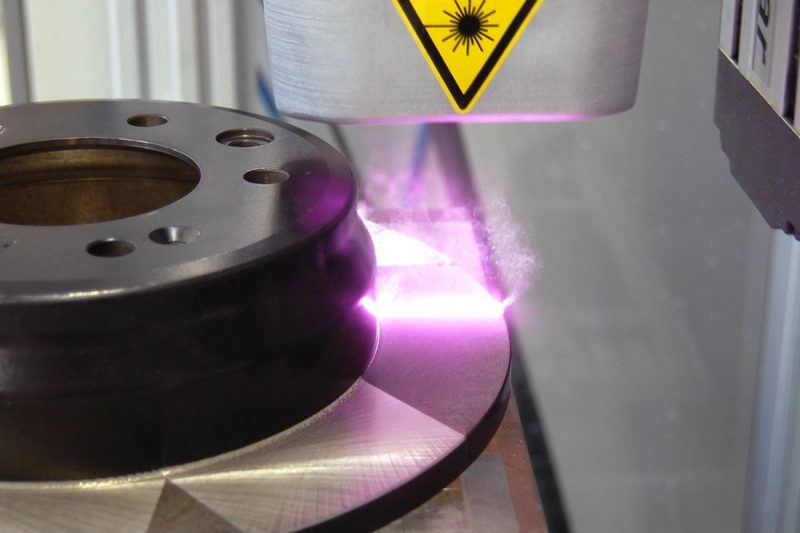

Las máquinas de limpieza láser de onda continua emiten un rayo láser constante, proporcionando un flujo de energía constante e ininterrumpido. Este tipo de máquina de limpieza láser es particularmente eficaz para aplicaciones que requieren una limpieza uniforme en áreas más grandes. Las principales características y aplicaciones de las máquinas de limpieza láser CW incluyen:

- Salida estable: La salida de energía constante permite una limpieza suave y uniforme, lo que lo hace ideal para eliminar capas delgadas de contaminantes o recubrimientos.

- Gestión del calor: los láseres CW generan mucho calor, que debe gestionarse con cuidado para evitar dañar el sustrato. Esto los hace adecuados para su uso con materiales que puedan soportar temperaturas más altas.

- Aplicaciones: Los usos comunes incluyen la limpieza de superficies metálicas, la eliminación de pintura y el tratamiento de superficies en las industrias automotriz y aeroespacial.

Máquinas de limpieza por láser pulsado

Las máquinas de limpieza con láser pulsado funcionan emitiendo rayos láser cortos y de alta intensidad. Este modo de operación permite un control preciso de la energía entregada a la superficie, lo que hace que los láseres pulsados sean ideales para tareas de limpieza delicadas y altamente controladas. Las características y aplicaciones clave de las máquinas de limpieza por láser pulsado incluyen:

- Alta potencia máxima: los pulsos cortos brindan una alta potencia máxima con una mínima acumulación de calor, lo que reduce el riesgo de daño térmico al sustrato.

- Precisión: la capacidad de controlar la duración y la frecuencia del pulso permite una eliminación precisa de los contaminantes, lo que hace que los láseres pulsados sean adecuados para aplicaciones de limpieza delicadas.

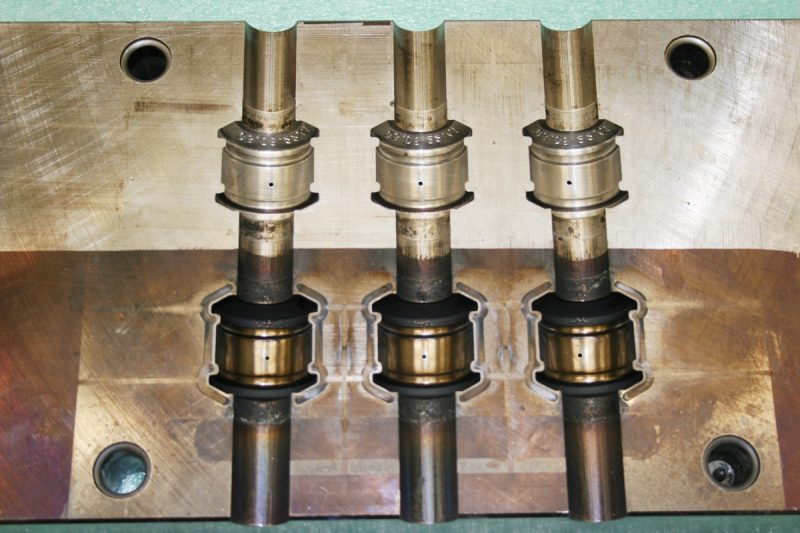

- Aplicaciones: Los láseres pulsados se utilizan a menudo para limpiar materiales sensibles, como artefactos históricos, componentes semiconductores y piezas mecánicas complejas.

Formación Teórica

Comprender la física del láser

Principios básicos del funcionamiento del láser

- Emisión estimulada de radiación: los láseres funcionan según el principio de emisión estimulada de radiación, donde un electrón excitado en un átomo cae a un nivel de energía más bajo, emitiendo un fotón. Este fotón puede luego estimular a otros electrones excitados para que emitan más fotones, lo que da como resultado un haz de luz coherente.

- Coherencia y monocromaticidad: los láseres son coherentes, lo que significa que las ondas de luz están en fase, y monocromáticos, lo que significa que tienen una única longitud de onda. Estas propiedades permiten a los láseres enfocar con precisión su energía, lo que los hace muy efectivos en aplicaciones de limpieza.

- Amplificación: la luz se amplifica en un medio de ganancia, que puede ser gaseoso, líquido o sólido. El medio de ganancia es excitado por una fuente de energía, como una descarga eléctrica u otro láser, creando una inversión de población donde hay más átomos en un estado excitado que en el estado fundamental.

Interacciones láser-material

- Absorción y ablación: cuando un rayo láser incide en un material, su energía se absorbe, lo que provoca un calentamiento rápido y la posterior ablación (eliminación) del material. La eficiencia del proceso depende de las características de absorción del material y de los parámetros del láser.

- Umbral de fluencia: Esta es la energía láser mínima por unidad de área requerida para comenzar a realizar la ablación del material. Diferentes materiales tienen diferentes umbrales de fluencia y el operador debe comprender estos umbrales de fluencia para ajustar la configuración del láser de manera adecuada.

- Efectos térmicos: El láser genera mucho calor, lo que puede tener un efecto térmico en el material. El operador debe entender cómo controlar estos efectos para evitar dañar el sustrato.

- Efectos fotoquímicos: en algunos casos, el láser puede iniciar una reacción fotoquímica que cambia las propiedades del material o elimina contaminantes sin un calentamiento significativo.

Parámetros del láser

- Longitud de onda: La longitud de onda del láser determina cómo interactúa con diferentes materiales. Por ejemplo, las longitudes de onda más cortas generalmente permiten una limpieza más precisa.

- Densidad de potencia: la cantidad de potencia del láser por unidad de área afecta la velocidad y la profundidad de la limpieza. Las densidades de potencia más altas pueden eliminar el material más rápidamente, pero requieren un control cuidadoso para evitar daños.

- Duración del pulso y tasa de repetición: estos parámetros controlan la duración y la frecuencia de los pulsos del láser. Los pulsos más cortos permiten una eliminación de material más precisa, mientras que la tasa de repetición afecta la velocidad general del proceso de limpieza.

Componentes de una máquina de limpieza láser

Fuente láser

- Tipo de láser: Diferentes aplicaciones pueden requerir diferentes tipos de láseres (continuos y pulsados). Los láseres continuos son populares por su eficiencia y precisión.

- Fuente de alimentación: La unidad de fuente de alimentación proporciona la energía eléctrica necesaria a la fuente láser. El manejo y mantenimiento adecuados de la fuente de alimentación garantizan un rendimiento láser constante.

Sistema óptico

- Entrega del haz: Los componentes que dirigen el rayo láser desde la fuente a la pieza de trabajo, incluidos espejos, lentes y fibras ópticas. Los operadores deben comprender cómo alinear y mantener estos componentes para garantizar una entrega eficiente del haz.

- Mecanismo de enfoque: sistema utilizado para enfocar el rayo láser sobre la superficie objetivo, que generalmente involucra lentes o elementos ópticos ajustables. Un enfoque adecuado permite lograr el efecto de limpieza deseado sin dañar el sustrato.

- Ventanas protectoras: barreras transparentes protegen los componentes ópticos de la contaminación por residuos y humos generados durante el proceso de limpieza. La inspección y limpieza periódicas de estas ventanas mantendrán la claridad óptica.

Sistema de control

- Interfaz de usuario: panel de control o interfaz de software que permite al operador ajustar los parámetros del láser, monitorear el estado del sistema y realizar procedimientos de limpieza. La familiaridad con la interfaz ayuda a lograr un funcionamiento eficiente.

- Interbloqueos de seguridad: Los mecanismos de seguridad incorporados previenen eficazmente la exposición accidental a la radiación láser; por ejemplo, si se abre la puerta protectora, el dispositivo de bloqueo desactiva el láser.

- Herramientas de diagnóstico: se pueden utilizar sistemas integrados para monitorear el rendimiento de la máquina y alertar al operador sobre posibles problemas, como sobrecalentamiento o desalineación.

Sistema de refrigeración

- Métodos de enfriamiento: los generadores láser generan mucho calor durante el funcionamiento y requieren un sistema de enfriamiento eficaz para mantener un rendimiento estable. Estos pueden incluir unidades de refrigeración por aire, refrigeración por agua o refrigeración.

- Mantenimiento: Es necesario un mantenimiento regular del sistema de refrigeración para evitar el sobrecalentamiento y garantizar la vida útil del equipo láser.

Caracteristicas de seguridad

- Recintos: Recintos protectores que contienen el rayo láser y evitan la exposición accidental. Los operadores deben saber cómo utilizar y mantener estos recintos adecuadamente.

- Botón de parada de emergencia: Un botón de fácil acceso que apaga inmediatamente el generador láser en caso de emergencia. Los operadores deben estar familiarizados con su ubicación y funcionamiento.

Ventilación y Filtración

- Extracción de humos: la limpieza con láser produce humos y partículas que deben expulsarse de forma segura del área de trabajo. Un sistema de ventilación con filtros garantiza un entorno de trabajo seguro.

- Mantenimiento del filtro: el reemplazo y el mantenimiento regulares de los filtros son necesarios para mantener el sistema de ventilación efectivo y cumpliendo con las normas de salud y seguridad.

Procedimientos de seguridad para la limpieza con láser

Conceptos básicos de seguridad láser

Clasificaciones láser

- Clase 1: Láseres que son seguros en todas las condiciones normales de uso.

- Clase 2: Láseres visibles de baja potencia que son seguros para una exposición accidental de menos de 0,25 segundos.

- Clase 3R: Láseres de potencia media que pueden ser peligrosos si se exponen directamente a los ojos.

- Clase 3B: Láseres peligrosos de alta potencia si se exponen directamente a los ojos.

- Clase 4: Láseres de alta potencia que pueden causar lesiones en los ojos y la piel y representar un riesgo de incendio.

Peligros de la radiación láser

- Peligro para los ojos: El rayo láser puede causar daños oculares graves, incluida la pérdida permanente de la visión, si se ve directamente o se refleja.

- Peligro para la piel: la exposición directa al rayo láser puede provocar quemaduras y otros daños en la piel.

- Peligro de incendio: Los láseres de alta potencia pueden encender materiales inflamables, creando un riesgo de incendio.

Peligros no relacionados con el haz

- Peligros eléctricos: los equipos láser funcionan a altos voltajes que pueden representar un riesgo de descarga eléctrica.

- Peligros de humos: La limpieza con láser produce humos y partículas peligrosos que requieren una ventilación adecuada.

- Peligros mecánicos: las piezas móviles de las máquinas de limpieza láser pueden provocar lesiones personales si no se manipulan correctamente.

Equipo de seguridad

Equipo de Protección Personal (EPP)

- Gafas de seguridad láser: los operadores deben usar gafas de seguridad láser diseñadas específicamente para proteger al operador de la longitud de onda y la potencia de los láseres utilizados. Estas gafas evitan daños oculares causados por rayos láser directos o reflejados.

- Ropa protectora: El uso de ropa protectora y retardante de llama minimiza el riesgo de lesiones en la piel y reduce el impacto de los desechos y partículas generados durante el proceso de limpieza.

- Guantes: Los guantes adecuados protegen las manos de quemaduras, cortes y otras lesiones.

- Máscaras faciales y respiradores: Dependiendo de la aplicación de limpieza, es posible que se requiera protección adicional, como máscaras faciales y respiradores, para proteger contra humos y partículas.

Controles de ingeniería

- Sistemas de bloqueo: Los bloqueos de seguridad impiden que el láser funcione si no se cumplen ciertas condiciones, como que una puerta de seguridad esté abierta o que no haya un recinto protector en su lugar. Esto evita la exposición accidental al rayo láser.

- Blindaje: El blindaje alrededor del láser y el área de limpieza bloquea la radiación y los residuos del láser, lo que reduce el riesgo de exposición accidental y contaminación ambiental.

- Botón de parada de emergencia: En caso de emergencia, un botón de parada de emergencia convenientemente ubicado apaga inmediatamente el láser, evitando mayores peligros.

Controles administrativos

- Señales y etiquetas de advertencia: Las señales y etiquetas de advertencia visibles alrededor del área de limpieza con láser alertan al personal sobre la presencia de peligros relacionados con el láser. Estas señales deben identificar la clase de láser, la naturaleza del peligro y las medidas de seguridad requeridas.

- Control de acceso: El acceso al área de limpieza láser está restringido a personal capacitado y autorizado. Esto minimiza el riesgo de exposición a los peligros del láser para el personal no capacitado.

Controles ambientales

- Sistemas de ventilación: La ventilación adecuada elimina los humos y partículas peligrosos generados durante el proceso de limpieza.

- Extractores de humos: Los extractores de humos localizados capturan y filtran los humos directamente en la fuente.

Procesos seguros

Procedimientos de seguridad operativa

- Inspección previa a la operación: realice una inspección previa a la operación exhaustiva para garantizar que todos los sistemas de seguridad estén funcionando correctamente. Esto incluye verificar que los enclavamientos de seguridad estén activados, que los escudos protectores estén seguros y que todo el PPE esté disponible y en buenas condiciones.

- Configuración y calibración: siga las pautas de configuración y calibración de la máquina del fabricante. Esto garantiza que el láser esté correctamente alineado y que los parámetros estén configurados para un funcionamiento seguro.

- Operación: Operar la máquina de limpieza láser según los protocolos establecidos. Esto incluye monitorear el estado de la máquina, mantener el área de trabajo limpia y organizada y evitar acciones que puedan comprometer la seguridad.

Procedimientos de mantenimiento e inspección

- Mantenimiento regular: realice tareas de mantenimiento periódicas según lo recomendado por el fabricante. Esto incluye limpiar e inspeccionar el sistema óptico, revisar el sistema de enfriamiento y reemplazar componentes desgastados o dañados.

- Inspección: Inspeccione periódicamente el equipo de seguridad, como gafas de seguridad láser y escudos protectores, para asegurarse de que estén en buenas condiciones y brinden la protección adecuada.

Procedimientos de respuesta a emergencias

- Apagado de emergencia: aprenda a utilizar el botón de parada de emergencia y otros procedimientos de apagado para apagar el láser de forma rápida y segura en caso de emergencia.

- Primeros auxilios y asistencia médica: brinde primeros auxilios inmediatos para lesiones relacionadas con el láser y sepa cómo buscar asistencia médica cuando sea necesario. Esto incluye el tratamiento de quemaduras, lesiones oculares e inhalación de humo.

- Informe de incidentes: informe cualquier incidente, cuasi accidente o problema de seguridad al personal apropiado. Esto ayuda a identificar peligros, mejorar los protocolos de seguridad y prevenir incidentes futuros.

Técnicas de operación de máquinas

Operación básica

Configuración inicial

- Montaje de la máquina: aprenda a montar y configurar correctamente la máquina de limpieza láser según las instrucciones del fabricante. Esto incluye conectar la fuente de alimentación, ensamblar la óptica y configurar el sistema de control.

- Calibración: calibre adecuadamente la máquina para garantizar un rendimiento de limpieza preciso y consistente. La calibración incluye ajustar el enfoque del rayo láser, establecer el nivel de potencia correcto y alinear la trayectoria del rayo.

Procedimiento de inicio

- Encendido: inicie la máquina de forma segura siguiendo las instrucciones del fabricante. Esto incluye verificar todas las conexiones, asegurarse de que los bloqueos de seguridad estén activados y verificar que el sistema de enfriamiento esté funcionando correctamente.

- Comprobaciones del sistema: realice una serie de comprobaciones del sistema para garantizar que la máquina esté funcionando correctamente. Esto incluye verificar la fuente láser, la óptica, las interfaces de control y las características de seguridad.

Configuración de parámetros

- Potencia del láser: establezca el nivel de potencia del láser apropiado para el material que se está limpiando. Los niveles de potencia más bajos son adecuados para superficies delicadas, mientras que se requieren niveles de potencia más altos para contaminantes más rebeldes.

- Duración y frecuencia del pulso: ajuste la duración y la frecuencia del pulso según los requisitos de limpieza. Los pulsos más cortos y las frecuencias más altas son adecuados para una limpieza precisa, mientras que los pulsos más largos y las frecuencias más bajas se utilizan para una mayor eliminación de material.

- Ajuste de enfoque: enfoque adecuadamente el rayo láser en la superficie objetivo para maximizar la eficiencia de la limpieza y minimizar el daño al sustrato.

Controles de operación

- Panel de control: aprenda a utilizar el panel de control o la interfaz de pantalla táctil de la máquina. Esto incluye navegar por menús, configurar parámetros e iniciar/detener el proceso de limpieza.

- Operación manual: aprenda a operar manualmente la máquina para realizar tareas de limpieza específicas. Esto implica utilizar un cabezal láser de mano o dirigir manualmente el rayo láser para limpiar áreas intrincadas o difíciles de alcanzar.

Monitoreo y Ajustes

- Monitoreo continuo: supervise continuamente el proceso de limpieza para garantizar que el láser funcione correctamente y que la limpieza se realice según lo esperado. Busque signos de sobrecalentamiento, desalineación del láser o rendimiento de limpieza deficiente.

- Ajustes en tiempo real: ajuste los parámetros del láser en tiempo real según los resultados de limpieza observados. Esto puede implicar ajustar los niveles de potencia, ajustar el enfoque o cambiar las velocidades de limpieza.

Procedimientos de apagado

- Apagado seguro: siga las pautas del fabricante para apagar la máquina de manera segura. Esto incluye apagar la fuente láser, apagar el sistema de enfriamiento y asegurar la máquina.

- Verificación posterior a la operación: realice una verificación posterior a la operación para garantizar que la máquina esté en buenas condiciones para el próximo uso. Esto incluye inspeccionar la óptica, verificar si hay signos de desgaste o daño y realizar tareas de mantenimiento de rutina.

Operaciones avanzadas

Calibración avanzada

- Alineación de precisión: utilice herramientas y técnicas de alineación avanzadas para garantizar que el rayo láser esté alineado con precisión con la superficie objetivo. Esto puede implicar el uso de un láser de alineación o un software de calibración especializado.

- Evaluación de la calidad del haz: evalúe periódicamente la calidad del haz láser utilizando un perfilador de haz u otras herramientas de diagnóstico para garantizar que se mantenga dentro de los parámetros especificados.

Optimización avanzada de parámetros

- Configuraciones específicas de materiales: obtenga información sobre cómo responden los diferentes materiales a la limpieza con láser. Ajuste los parámetros del láser (potencia, duración del pulso, frecuencia) para optimizar el rendimiento de limpieza de materiales específicos como metales, plásticos, cerámicas y compuestos.

- Caracterización de superficies: utilice técnicas avanzadas de caracterización de superficies, como microscopía óptica o perfilometría de superficies, para analizar superficies limpias y ajustar los parámetros para obtener mejores resultados.

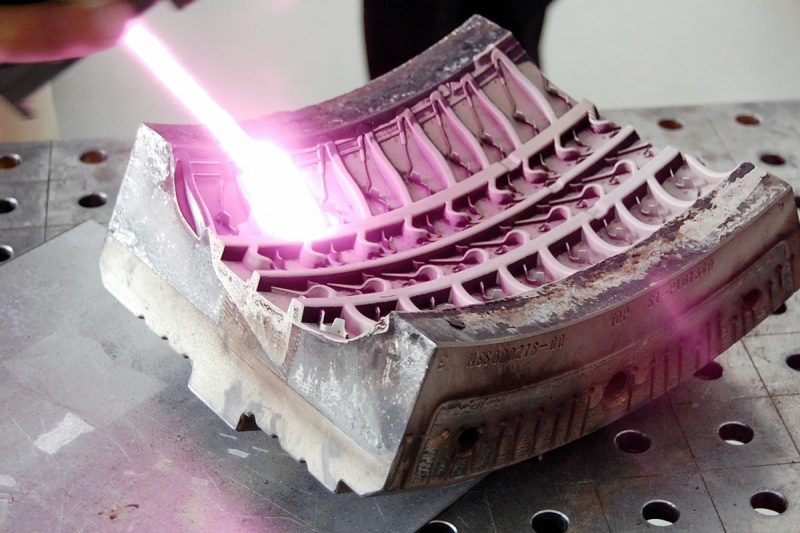

Tareas de limpieza complejas

- Recubrimientos multicapa: aprenda a manejar tareas de limpieza complejas que involucran múltiples capas de recubrimientos o compuestos. Esto requiere un control preciso de los parámetros del láser para eliminar selectivamente capas específicas sin dañar los materiales subyacentes.

- Superficies complejas: domine las técnicas para limpiar superficies complejas o irregulares, como las que se encuentran en componentes aeroespaciales, dispositivos médicos o artefactos históricos. Esto puede implicar el uso de cabezales láser especializados o ajustar la trayectoria del haz para una cobertura óptima.

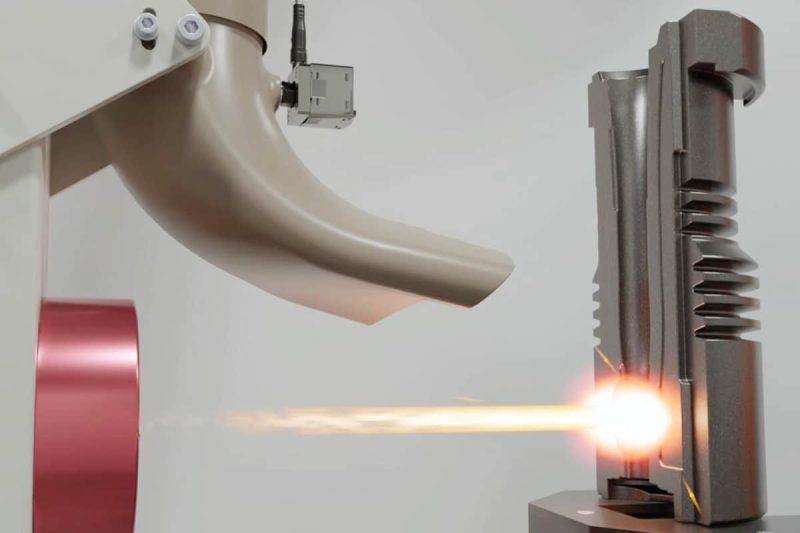

Automatización y Programación

- Sistemas de limpieza automatizados: adquiera competencia en el uso de sistemas de limpieza automatizados con brazos robóticos integrados o controles CNC. Esto implica programar la máquina para que siga rutas de limpieza precisas y ajuste automáticamente los parámetros en función de la información en tiempo real.

- Integración de software: aprenda a integrar máquinas de limpieza láser con otros sistemas de software, como el software CAD/CAM, para permitir la limpieza automatizada de geometrías complejas.

Solución de problemas y mantenimiento

- Herramientas de diagnóstico: utilice herramientas y técnicas de diagnóstico avanzadas para solucionar problemas de su máquina de limpieza láser. Esto incluye identificar y resolver problemas relacionados con la alineación del láser, la estabilidad de la energía y la integridad óptica.

- Mantenimiento Preventivo: Desarrollar un programa de mantenimiento preventivo para mantener la máquina en óptimas condiciones. Esto incluye inspeccionar y limpiar periódicamente la óptica, comprobar los sistemas de refrigeración y actualizar el software de control.

Mejoras de seguridad

- Protocolos de seguridad avanzados: implemente protocolos de seguridad avanzados para el manejo de sistemas láser de alta potencia. Esto incluye la instalación de barreras de seguridad adicionales, el uso de sistemas de bloqueo avanzados y la realización de auditorías de seguridad periódicas.

- Capacitación en respuesta a emergencias: reciba capacitación especializada en procedimientos de respuesta a emergencias para incidentes relacionados con láser. Esto incluye primeros auxilios en caso de lesiones por láser, procedimientos de evacuación y coordinación con los servicios de emergencia.

Procedimientos de mantenimiento

Mantenimiento regular

Mantenimiento de rutina

- Inspección visual: Realice una inspección visual de toda la máquina, buscando signos de desgaste, daños o piezas sueltas. Preste especial atención a los cables, conectores y piezas móviles.

- Inspección óptica: limpie lentes, espejos y otros componentes ópticos diariamente para eliminar el polvo y la suciedad. Utilice soluciones y materiales de limpieza adecuados para evitar rayar o dañar la óptica.

- Inspección del sistema de enfriamiento: Verifique que el sistema de enfriamiento esté funcionando correctamente. Verifique el nivel de refrigerante y asegúrese de que no haya fugas ni obstrucciones en el sistema.

- Prueba de funciones de seguridad: Pruebe todas las funciones de seguridad, como enclavamientos, botones de parada de emergencia y cubiertas protectoras para asegurarse de que funcionen correctamente.

Mantenimiento semanal

- Inspección de la fuente láser: Inspeccione la fuente láser en busca de signos de desgaste o daños. Limpie el cabezal del láser y verifique que esté alineado correctamente.

- Conexiones eléctricas: Verifique que todas las conexiones eléctricas estén apretadas y muestren signos de corrosión o desgaste. Asegúrese de que todos los cables y conectores estén seguros.

- Sistema de ventilación: revise y limpie el sistema de ventilación, incluidos los filtros y extractores, para garantizar un flujo de aire y una extracción de humos adecuados.

- Actualizaciones de software: consulte con el fabricante si hay actualizaciones de software disponibles e instálelas para asegurarse de que el sistema de control de la máquina esté actualizado.

Mantenimiento mensual

- Componentes mecánicos: revise los componentes mecánicos, como motores, cojinetes y guías lineales, en busca de desgaste y lubricación. Aplique lubricante según sea necesario para reducir la fricción y el desgaste.

- Calibración: realice una calibración completa de la máquina para garantizar que el rayo láser esté alineado y enfocado con precisión. Esto incluye verificar la alineación de los espejos y ajustar los parámetros del láser.

- Verificación de la fuente de alimentación: verifique la unidad de fuente de alimentación para detectar signos de sobrecalentamiento o daños. Asegúrese de que esté proporcionando el voltaje y la corriente correctos a la fuente láser.

- Documentación: mantenga registros detallados de todas las actividades de mantenimiento, incluidas fechas, tareas realizadas y cualquier problema encontrado. Esto ayuda a realizar un seguimiento del estado de la máquina y programar el mantenimiento futuro.

Solución de problemas

Problemas de salida del láser

- Sin salida láser: si la fuente láser no emite ningún rayo, verifique la fuente de alimentación y asegúrese de que la máquina esté conectada y encendida correctamente. Verifique que todos los interbloqueos de seguridad estén activados y que el sistema de control esté configurado correctamente.

- Calidad del haz inconsistente: si la intensidad o la calidad del haz láser fluctúa, verifique que la óptica no esté contaminada o desalineada. Limpie y realinee la óptica según sea necesario. Inspeccione la fuente láser en busca de signos de desgaste o daños.

Problemas del sistema de enfriamiento

- Sobrecalentamiento: si la máquina se sobrecalienta, verifique el nivel de refrigerante y asegúrese de que el sistema de enfriamiento esté funcionando correctamente. Verifique si hay fugas u obstrucciones en las líneas de refrigerante. Asegúrese de que el sistema de ventilación proporcione un flujo de aire adecuado.

- Contaminación del refrigerante: si el refrigerante parece sucio o contaminado, drenelo y reemplácelo con refrigerante nuevo. Limpie el depósito de refrigerante y las líneas para evitar contaminación futura.

Problemas eléctricos

- Fluctuaciones de energía: si la máquina experimenta fluctuaciones de energía, verifique que las conexiones eléctricas estén seguras y que no haya signos de corrosión. Asegúrese de que la fuente de alimentación sea estable y proporcione el voltaje y la corriente correctos.

- Error del sistema de control: si el sistema de control muestra un mensaje de error o funciona mal, consulte el manual del usuario de la máquina para obtener guías de solución de problemas. Realice un reinicio o actualización del software si es necesario. Verifique si hay cables sueltos o dañados.

Problemas mecánicos

- Ruido inusual: Si la máquina hace ruidos inusuales, revise las piezas mecánicas en busca de signos de desgaste o daños. Lubrique los cojinetes y las piezas móviles para reducir la fricción. Reemplace cualquier pieza desgastada o dañada.

- Problemas de movimiento: si el cabezal de escaneo de la máquina u otras piezas móviles no funcionan suavemente, revise las guías lineales y los motores en busca de obstrucciones o desgaste. Limpie y lubrique según sea necesario y reemplace las piezas defectuosas.

Mal funcionamiento del sistema de seguridad

- Problemas de bloqueo: si los bloqueos de seguridad no funcionan correctamente, verifique que los sensores e interruptores funcionen correctamente. Asegúrese de que todas las puertas y cubiertas de seguridad estén bien cerradas y enganchadas.

- Mal funcionamiento de la parada de emergencia: si el botón de parada de emergencia no funciona, verifique el cableado y las conexiones para detectar fallas. Reemplace el botón de parada de emergencia si es necesario.

Resumen

Obtenga soluciones de limpieza láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.