¿Qué tan caliente es la soldadura láser?

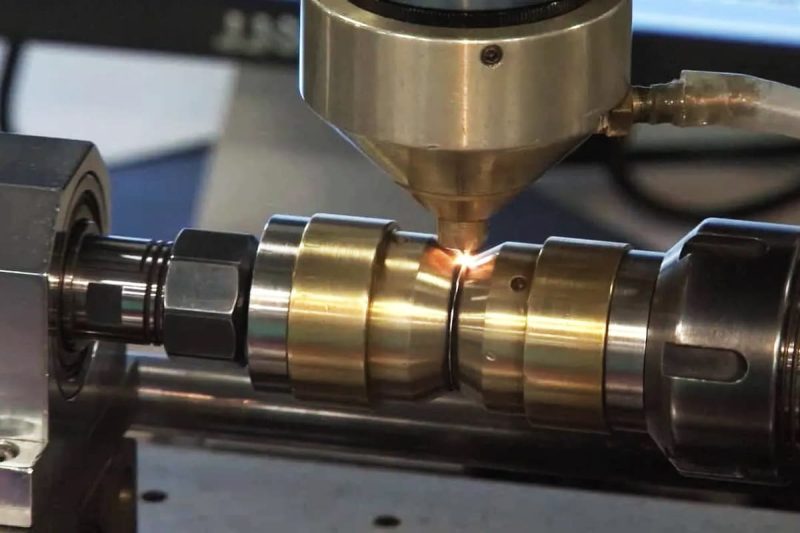

La soldadura láser es una tecnología de soldadura eficiente y precisa. Su núcleo radica en el uso de un rayo láser de alta intensidad para fundir localmente el material y lograr una conexión fuerte mediante un enfriamiento rápido. A diferencia de los métodos de soldadura tradicionales, la energía de la soldadura láser está concentrada y es controlable, y su temperatura de funcionamiento es extremadamente alta, que puede alcanzar fácilmente los 6000 ℃ o incluso más, lo que es suficiente para fundir la mayoría de los metales y aleaciones. La temperatura es un parámetro crítico en el proceso de soldadura láser. No solo determina la velocidad de fusión y la profundidad de soldadura del material, sino que también afecta la resistencia y el acabado de la superficie de la junta soldada. Debido a la entrada de calor altamente concentrada del rayo láser, la soldadura láser tiene ventajas obvias en velocidad, precisión y control de la zona afectada por el calor (ZAT), lo que la convierte en el proceso preferido en muchos campos.

El control de temperatura en la soldadura láser también afecta directamente la idoneidad y el rendimiento final del proceso. Si la temperatura de soldadura es demasiado alta, el material puede quemarse en exceso o pueden aparecer defectos de soldadura, como poros y grietas; si la temperatura es demasiado baja, el material puede no fundirse por completo, lo que da lugar a problemas como una penetración de soldadura incompleta. Además, varios factores como el tipo de material de soldadura, la potencia del láser, el enfoque del haz y la velocidad de soldadura tendrán un impacto significativo en la temperatura de soldadura. En las operaciones reales, los ingenieros suelen optimizar el efecto de la soldadura ajustando los parámetros del proceso en función del punto de fusión y la conductividad térmica del material. Es precisamente debido a este control preciso de la temperatura que la soldadura láser puede utilizarse ampliamente en industrias de alta demanda como la fabricación de automóviles, la aeroespacial y la de equipos médicos, y ha demostrado su rendimiento y adaptabilidad superiores.

Tabla de contenido

Comprensión de las temperaturas de soldadura láser

El principio de alta temperatura que interviene en la soldadura láser

El material se funde mediante la alta densidad de energía del haz láser enfocado para formar una unión soldada resistente. Durante el proceso de soldadura láser, la temperatura focal del haz láser puede ser muy alta, generalmente superior a 6000 ℃ e incluso hasta 10 000 ℃ en algunos casos. Esta alta temperatura es suficiente para fundir casi todos los materiales metálicos comunes, como acero inoxidable, aleación de aluminio, cobre, y aleación de titanio. Las características de alta temperatura de la soldadura láser le permiten completar el proceso de fusión y soldadura en poco tiempo y, debido al aporte de calor concentrado, se puede minimizar la zona afectada por el calor (ZAT), lo que reduce el riesgo de deformación térmica y tensión residual.

En comparación con los procesos de soldadura tradicionales, la soldadura láser tiene las siguientes ventajas únicas:

- Alta densidad de energía: la energía en el área de enfoque de la soldadura láser está concentrada, lo que puede fundir rápidamente el metal y es adecuado para soldadura de precisión.

- Alta precisión de control: la potencia del láser, el enfoque del haz y otros parámetros se pueden ajustar con precisión para proporcionar una distribución de temperatura altamente controlable.

- Calentamiento rápido: la soldadura láser puede fundir rápidamente el metal en milisegundos, lo que aumenta significativamente la velocidad de soldadura.

Comparación de la temperatura de la soldadura láser con otros procesos de soldadura

En comparación con otros procesos de soldadura tradicionales, la soldadura láser tiene diferentes características de temperatura y modos de influencia del calor. A continuación, se muestra una comparación de temperatura entre la soldadura láser, la soldadura por arco y la soldadura por resistencia:

Soldadura por láser

- Rango de temperatura: generalmente entre 6000 ℃ y 10 000 ℃, la temperatura en el área focal puede ser muy alta.

- Distribución de la temperatura: La temperatura de la soldadura láser se concentra en el área de soldadura y casi no se difunde calor a los materiales circundantes.

- Características: Gracias a la alta concentración de temperatura y al control preciso, la soldadura láser puede completar la fusión en muy poco tiempo, con una velocidad de soldadura rápida y una pequeña zona afectada por el calor. Es adecuada para escenas con requisitos extremadamente altos de precisión y calidad de soldadura.

Soldadura por arco

- Rango de temperatura: generalmente entre 3500℃ y 6000℃, dependiendo del tipo de arco y las condiciones de soldadura.

- Distribución de temperatura: La soldadura por arco tiene una amplia distribución de temperatura y la temperatura se extenderá sobre un área más grande, lo que puede generar una zona afectada por el calor más grande.

- Características: La soldadura por arco se utiliza generalmente para soldar materiales más gruesos. Aunque la temperatura es más alta, puede provocar más deformación térmica y tensión debido al gran aporte de calor, y la precisión del control es relativamente pobre.

Soldadura por resistencia

- Rango de temperatura: La temperatura de la soldadura por resistencia suele ser inferior a 3000 ℃ y se concentra en el punto de contacto.

- Distribución de temperatura: La temperatura de la soldadura por resistencia se concentra principalmente donde los dos electrodos entran en contacto con el material, formando un calentamiento local.

- Características: La soldadura por resistencia es adecuada para soldar materiales de placas delgadas. La baja temperatura y el área de soldadura concentrada ayudan a evitar el sobrecalentamiento, pero su rango de aplicación es limitado.

La soldadura láser es adecuada para tareas de soldadura de alta precisión que requieren un control preciso de la temperatura de soldadura y una pequeña zona afectada por el calor debido a sus características de alta temperatura y entrada de calor concentrada. En comparación con los procesos tradicionales de soldadura por arco y soldadura por resistencia, la soldadura láser proporciona una mayor densidad de energía, un proceso de soldadura más rápido y una zona afectada por el calor más pequeña, lo que la hace ampliamente utilizada en la industria aeroespacial, la fabricación de automóviles, los equipos electrónicos y otros campos. Las diferencias en el control de temperatura y la calidad de la soldadura de los diferentes procesos de soldadura también hacen que tengan sus ventajas y limitaciones en diferentes materiales y necesidades industriales.

Factores que afectan la temperatura de soldadura

La soldadura láser es una tecnología de soldadura de precisión y su temperatura de soldadura se ve afectada por muchos factores. Estos factores están directamente relacionados con el efecto de la soldadura, la calidad de la soldadura y el rendimiento del producto final. A continuación, analizaremos en detalle cómo varios factores importantes afectan la temperatura de la soldadura láser.

Potencia láser

La potencia de salida del láser es uno de los factores más críticos que afectan la temperatura de soldadura láser. Cuanto mayor sea la potencia, mayor será la energía emitida por el haz láser y más grueso será el material que se puede fundir, pero también puede causar problemas como quemaduras excesivas y daños térmicos.

- Láser de alta potencia: se utiliza para materiales más gruesos y puede proporcionar rápidamente suficiente energía para fundir el material. El poder del láser de grado industrial máquinas de soldadura láser La potencia suele estar entre 500 W y 6000 W. Según las diferentes necesidades, la potencia se puede ajustar para adaptarse al grosor y tipo de diferentes materiales. La soldadura láser de mayor potencia es adecuada para materiales gruesos y producción a gran escala, pero también es más probable que provoque acumulación de calor, lo que da como resultado deformación térmica o soldadura desigual.

- Láser de baja potencia: adecuado para materiales delgados, capaz de realizar soldaduras finas con aporte de calor controlado. La soldadura láser de baja potencia puede reducir el impacto térmico en el material, pero si la potencia es demasiado baja, puede que no funda completamente el material, lo que da como resultado una resistencia insuficiente de la unión soldada.

Enfoque del haz

El enfoque del haz es uno de los factores clave que determinan la distribución de la temperatura en la soldadura láser. El grado de enfoque del haz láser afecta directamente a la densidad de energía, que a su vez determina la temperatura durante el proceso de soldadura.

- Enfoque preciso: cuanto más preciso sea el enfoque del haz láser, mayor será la densidad de energía y la temperatura, lo que puede fundir rápidamente el material y completar la soldadura. El enfoque preciso puede garantizar una distribución uniforme del calor durante la soldadura y buenos resultados de soldadura.

- Desplazamiento del enfoque: si el enfoque del rayo láser está desplazado o el enfoque no es lo suficientemente preciso, la distribución de energía es desigual y la temperatura del área de soldadura también será desigual, lo que puede provocar una mala resistencia de la unión soldada o incluso problemas de calidad como soldadura en frío y grietas.

tipo de material

Las propiedades de conductividad térmica y las diferencias de punto de fusión de los distintos materiales determinan la temperatura de soldadura necesaria. La conductividad térmica, el punto de fusión y la reflectividad del material pueden afectar significativamente los resultados de la soldadura láser.

- Conductividad térmica: Los materiales con alta conductividad térmica (como el cobre y el aluminio) pueden difundir rápidamente el calor desde el área de soldadura hacia el área circundante, lo que significa que se requieren temperaturas más altas para fundir estos materiales. Por el contrario, los materiales con baja conductividad térmica (como el acero inoxidable y el titanio) tienen más probabilidades de acumular calor en un área local, por lo que es relativamente fácil alcanzar la temperatura de soldadura requerida.

- Punto de fusión: La diferencia en los puntos de fusión de los distintos materiales también afecta directamente la temperatura de soldadura. Por ejemplo, el punto de fusión del acero inoxidable es de 1450 ℃, mientras que el punto de fusión de la aleación de aluminio es más bajo, alrededor de 660 ℃. Esto significa que para soldar acero inoxidable se necesitan temperaturas más altas y una mayor potencia láser, mientras que para soldar aleaciones de aluminio se pueden utilizar temperaturas más bajas.

Velocidad de soldadura

La velocidad de soldadura es otro factor importante que influye en la temperatura. La velocidad de soldadura determina el aporte de calor del material por unidad de tiempo, lo que a su vez afecta la temperatura de soldadura.

- Mayor velocidad de soldadura: cuando la velocidad de soldadura es mayor, el haz láser pasa a través de la soldadura durante un tiempo más corto y se reduce el aporte de calor al material. Esto dará como resultado una temperatura más baja en la zona de soldadura y una menor acumulación de calor, lo que ayuda a reducir la zona afectada por el calor, la deformación y la tensión residual. Sin embargo, las velocidades de soldadura demasiado rápidas pueden dar como resultado una fusión insuficiente del metal de soldadura, lo que genera problemas de calidad de la soldadura.

- Menor velocidad de soldadura: las velocidades de soldadura más lentas permiten que el haz láser permanezca en la zona de soldadura durante más tiempo, lo que permite que el calor se acumule y, por lo tanto, aumente la temperatura de la zona de soldadura. Esto ayuda a soldar materiales más gruesos, pero también puede provocar sobrecalentamiento, deformación y expansión de la zona afectada por el calor.

La temperatura de soldadura láser se ve afectada por muchos factores, entre ellos la potencia del láser, el enfoque del haz, el tipo de material y la velocidad de soldadura. Cada factor afectará la temperatura de soldadura en distintos grados, determinando así el efecto y la calidad de la soldadura. En la operación real, los parámetros de soldadura deben optimizarse según el tipo de material, el espesor y los requisitos del proceso para garantizar un proceso de soldadura sin problemas y obtener uniones soldadas de alta calidad.

Rango de temperatura de la soldadura láser

La soldadura láser es un proceso de soldadura de alta precisión que calienta el material con un haz láser de energía concentrada. Durante el proceso de soldadura, el rango de distribución de temperatura es amplio, desde el punto de fusión del material hasta la temperatura máxima de la zona de soldadura. El control y la gestión de la temperatura son fundamentales para la calidad de la soldadura. A continuación, se analizarán en detalle los diversos aspectos de la temperatura en la soldadura láser, incluido el punto de fusión del material, la temperatura de la zona afectada por el calor (ZAT) y la temperatura máxima del baño de soldadura.

Punto de fusión del material

Durante el proceso de soldadura láser, el haz láser debe calentar el material por encima de su punto de fusión para fundirlo y formar una unión soldada. Los distintos materiales tienen diferentes puntos de fusión, lo que afecta directamente la temperatura necesaria para la soldadura láser. A continuación, se muestran los rangos de puntos de fusión de los materiales más comunes:

- Acero: El punto de fusión del acero suele estar entre 1200 ℃ y 1500 ℃. El punto de fusión varía según el tipo de acero (como acero al carbono, acero aleado, etc.). El punto de fusión del acero al carbono es relativamente bajo, mientras que los puntos de fusión del acero aleado y del acero inoxidable pueden ser más altos.

- Aluminio: El punto de fusión del aluminio es relativamente bajo, generalmente entre 600 ℃ y 700 ℃. Debido a su punto de fusión más bajo, el aluminio es más fácil de soldar con láser, pero también es más susceptible al sobrecalentamiento, lo que resulta en deformación térmica.

- Aleación de titanio: el punto de fusión de la aleación de titanio es de aproximadamente 1660 ℃, que es más alto que el del acero y el aluminio. Por lo tanto, al soldar aleación de titanio, la temperatura del láser debe controlarse en un rango más alto para garantizar la calidad de la fusión y la soldadura.

Estos rangos de puntos de fusión determinan la selección y el ajuste de la potencia del láser y también imponen requisitos sobre la gestión térmica durante el proceso de soldadura.

Temperatura de la zona afectada por el calor (ZAT)

La zona afectada por el calor (ZAT) se refiere al área donde la temperatura del material aumenta debido al calentamiento del haz láser durante el proceso de soldadura, pero no alcanza el punto de fusión. En esta área, aunque no se produce fusión, la microestructura del material cambiará debido al aumento de temperatura, lo que puede afectar las propiedades mecánicas del material.

- Rango de temperatura: La temperatura de la zona afectada por el calor suele ser inferior al punto de fusión del material, pero suficiente para provocar cambios en la estructura reticular del material, que normalmente oscila entre 500 °C y 1000 °C. Para algunos materiales de alta resistencia, estas temperaturas son suficientes para provocar cambios de dureza e incluso pueden provocar fragilización.

- Factores que influyen: La temperatura de la zona afectada por el calor se ve afectada por muchos factores, entre ellos la potencia del láser, el enfoque del haz, la velocidad de soldadura y la conductividad térmica del material. Cuanto mayor sea la potencia del láser y menor la velocidad de soldadura, mayor será la zona afectada por el calor y mayor será la temperatura.

Controlar la temperatura de la zona afectada por el calor es fundamental para garantizar la calidad de la unión soldada. Una temperatura excesiva de la zona afectada por el calor puede provocar una disminución del rendimiento del material e incluso afectar la resistencia general de la soldadura y la resistencia a la fatiga.

Temperatura máxima del baño de soldadura

El baño de soldadura es la zona de metal líquido formada por el metal fundido durante el proceso de soldadura láser. La temperatura máxima del baño de soldadura es la temperatura más concentrada durante el proceso de soldadura y normalmente se encuentra en el centro de la zona de soldadura. La temperatura del baño de soldadura suele estar entre 3000 ℃ y 6000 ℃, que es suficiente para fundir la mayoría de los metales y es la clave para formar una unión de soldadura fuerte.

- Rango de temperatura del baño de soldadura: La temperatura del baño de soldadura puede variar según el material y los parámetros del láser. Para materiales con un punto de fusión alto (como aleaciones de titanio, acero inoxidable, etc.), la temperatura del baño de soldadura puede alcanzar más de 3000 °C, mientras que para materiales con un punto de fusión bajo (como aleaciones de aluminio), la temperatura es relativamente baja, generalmente entre 3000 °C y 4500 °C.

- Efecto de la temperatura en la calidad de la soldadura: La temperatura del baño de soldadura determina directamente la profundidad y el ancho del baño de fusión, así como la forma de la unión de soldadura final. Una temperatura demasiado alta del baño de soldadura puede hacer que el baño de fusión sea demasiado profundo, lo que aumenta el riesgo de deformación térmica, mientras que una temperatura demasiado baja puede dar como resultado una soldadura insuficiente y una resistencia insuficiente de la unión.

Durante la soldadura láser, la temperatura varía desde el punto de fusión del material hasta la temperatura máxima del baño de soldadura. El punto de fusión determina la temperatura mínima que debe alcanzar el láser, mientras que la temperatura de la zona afectada por el calor y la temperatura máxima del baño de soldadura afectan la profundidad de la soldadura, la resistencia de la unión y las propiedades finales del material. Los diferentes materiales, parámetros de soldadura y configuraciones del proceso afectarán la distribución de la temperatura durante la soldadura, por lo que en la operación real, la temperatura debe controlarse con precisión para garantizar la calidad de la soldadura y la confiabilidad de la unión soldada.

Efecto de la temperatura en la calidad y el rendimiento de la soldadura

La temperatura es un factor crítico en el proceso de soldadura láser, que afecta la calidad de la soldadura, las propiedades del material y el rendimiento de la pieza de trabajo final. La soldadura láser requiere que el material se caliente a una temperatura suficiente para que se funda y se combine, pero las temperaturas demasiado altas o demasiado bajas tendrán un impacto negativo en la calidad de la soldadura y las propiedades del material. A continuación, se analizan en detalle los efectos específicos de la temperatura en la calidad y el rendimiento de la soldadura.

Propiedades materiales

Durante el proceso de soldadura, los cambios de temperatura provocarán cambios en la microestructura del material, lo que afectará directamente las propiedades mecánicas de la unión soldada.

- Refinamiento o engrosamiento del grano: durante la soldadura láser, el material se calienta y enfría rápidamente, y los cambios de temperatura pueden provocar un refinamiento o engrosamiento del grano. El tamaño de los granos afecta directamente la resistencia y la tenacidad del material. Una temperatura demasiado alta puede provocar un engrosamiento del grano, lo que reduce la resistencia de la unión soldada. Por el contrario, las temperaturas de soldadura más bajas pueden provocar demasiados granos finos, lo que puede debilitar la tenacidad del área soldada.

- Cambio de fase: algunos materiales sufren cambios de fase durante el calentamiento, como el acero, que pasa de ferrita a austenita a altas temperaturas. Este cambio de fase puede provocar cambios en las propiedades mecánicas del material. También pueden producirse diferentes procesos de tratamiento térmico (como recocido y temple) a diferentes temperaturas de soldadura, lo que afecta a la dureza, la resistencia a la tracción y la resistencia a la fatiga del material.

Calidad de la soldadura

La temperatura tiene un impacto directo en la calidad de las uniones soldadas, especialmente en términos de integridad y estabilidad de la unión.

- Temperatura demasiado alta: Una temperatura demasiado alta puede provocar una serie de defectos de soldadura, como poros, grietas, quemaduras, etc. A altas temperaturas, el baño de metal fundido es demasiado grande y el gas puede entrar fácilmente en él, lo que da lugar a la formación de poros. Además, las altas temperaturas también pueden provocar oxidación o fases quebradizas en la superficie del material, lo que aumenta el riesgo de grietas en la soldadura. Una temperatura demasiado alta también puede provocar una quema excesiva del material, lo que hace que el área de soldadura se funda en exceso y, en última instancia, se reduzca la resistencia de la unión.

- Temperatura demasiado baja: cuando la temperatura de soldadura es demasiado baja, el metal no se puede fundir por completo, lo que puede provocar una penetración incompleta. La penetración incompleta se refiere al hecho de que la parte fundida de la junta soldada no se combina por completo, lo que da como resultado una disminución de la resistencia de la junta. Además, las temperaturas de soldadura más bajas también pueden provocar superficies irregulares en las juntas soldadas, grietas en frío o una resistencia a la tracción reducida.

Tensión residual y deformación

En la soldadura láser, debido a la influencia de la alta temperatura, se producirá expansión y contracción térmica en el área de soldadura, lo que provocará tensión residual y deformación térmica.

- Tensión residual: Durante la soldadura a alta temperatura, el metal experimentará expansión y contracción, y la expansión térmica del área soldada suele ser mayor que la del área no soldada, lo que producirá tensión residual. Una tensión residual excesiva puede provocar que el material se deforme durante el uso e incluso provocar la rotura de la unión o una falla por fatiga. La presencia de tensión residual también puede provocar la propagación de grietas en la pieza soldada, lo que afecta la confiabilidad de la estructura general.

- Deformación térmica: La alta temperatura de la soldadura láser puede provocar la deformación térmica del material, especialmente en materiales delgados. El grado de deformación térmica depende de factores como la temperatura de soldadura, el coeficiente de expansión térmica del material y la velocidad de soldadura. La deformación térmica puede provocar dimensiones inexactas de las piezas, lo que afecta el ensamblaje y el funcionamiento de las mismas. Especialmente en algunas industrias de fabricación de precisión, como la fabricación aeroespacial y electrónica, la deformación térmica excesiva puede provocar que las piezas no cumplan con los requisitos de tolerancia.

Tratamiento térmico y corrección post soldadura

Para controlar y reducir la tensión residual y la deformación térmica generada durante la soldadura, generalmente se requiere un tratamiento térmico o una corrección adecuados después de la soldadura.

- Tratamiento térmico: después de la soldadura, los materiales suelen necesitar recocido, normalizado o templado para eliminar la tensión residual, optimizar la microestructura del material y mejorar las propiedades mecánicas. Al controlar el proceso de calentamiento y enfriamiento, se pueden reducir eficazmente los efectos adversos causados por temperaturas excesivamente altas o demasiado bajas.

- Corrección: En el caso de deformaciones térmicas mayores, normalmente se requiere una corrección mecánica o el uso de tecnología de nivelación láser para corregir las desviaciones de forma y tamaño de la pieza de trabajo. Esto ayuda a restaurar la forma original de la pieza soldada y garantizar su precisión y estabilidad durante el uso.

La temperatura tiene un profundo impacto en la calidad y el rendimiento de la soldadura láser. Desde los cambios microestructurales del material hasta la resistencia y estabilidad de la junta soldada, pasando por la tensión residual y la deformación térmica durante el proceso de soldadura, el control de la temperatura es la clave para garantizar la calidad de la soldadura. Una temperatura demasiado alta o demasiado baja puede provocar defectos de soldadura y afectar el rendimiento y la fiabilidad del producto final. Por tanto, en el proceso de soldadura láser, un control preciso de la temperatura y una gestión razonable de los parámetros de soldadura son esenciales para obtener juntas soldadas de alta calidad.

Control de la temperatura de la soldadura láser

Para garantizar resultados de soldadura de alta calidad, es esencial controlar con precisión la temperatura de la soldadura láser. La temperatura de soldadura afecta directamente la resistencia de la junta soldada, la microestructura del área soldada y el rendimiento del producto final. A continuación, se presentan algunas estrategias de uso común para controlar la temperatura, que ayudan a optimizar el proceso de soldadura y garantizar la estabilidad y la consistencia de la calidad de la soldadura.

Ajustar parámetros del proceso

Durante el proceso de soldadura, los parámetros del proceso, como la potencia del láser, la velocidad de soldadura y el modo del haz, son factores clave que afectan la temperatura de soldadura. El ajuste preciso de estos parámetros ayuda a lograr el control de temperatura deseado.

- Potencia del láser: La potencia del láser determina directamente la cantidad de energía aplicada, lo que afecta la temperatura del baño de fusión. Una potencia más alta es adecuada para soldar materiales gruesos, pero puede provocar quemaduras excesivas o daños térmicos. Una potencia más baja es adecuada para soldar materiales delgados, pero puede provocar una penetración incompleta. La potencia debe ajustarse según el grosor del material y los requisitos de soldadura.

- Velocidad de soldadura: La velocidad de soldadura es inversamente proporcional al aporte de calor. Las velocidades de soldadura más rápidas pueden reducir el aporte de calor y, por lo tanto, las temperaturas de soldadura más bajas, lo que es adecuado para materiales delgados o situaciones en las que se requiere menos calor. Las velocidades de soldadura más lentas pueden proporcionar un mayor aporte de calor, lo que es adecuado para materiales gruesos o situaciones en las que se requieren soldaduras más fuertes.

- Modo de haz: el modo de enfoque del haz láser (como el modo circular, rectangular o lineal) afecta la densidad de energía del haz y, por lo tanto, la distribución de la temperatura. El enfoque preciso del haz puede concentrar la energía del láser en un área pequeña y calentar el material rápidamente. Y el modo de haz extendido puede distribuir uniformemente el calor y reducir el riesgo de sobrecalentamiento local.

Precalentamiento y postcalentamiento

Ciertos materiales son muy sensibles al calor, especialmente materiales como las aleaciones de aluminio y el acero de alta resistencia. Las estrategias para controlar la entrada de calor incluyen el precalentamiento y el poscalentamiento, que pueden ayudar a reducir las grietas, la deformación térmica y las tensiones residuales.

- Precalentamiento: el precalentamiento se refiere al calentamiento del material a una temperatura determinada antes de soldarlo. En el caso de materiales con un punto de fusión bajo, como las aleaciones de aluminio y magnesio, el precalentamiento puede reducir la tensión térmica y el riesgo de agrietamiento causado por el enfriamiento rápido del material durante la soldadura. El precalentamiento también puede reducir el choque térmico durante la soldadura y evitar el agrietamiento causado por diferencias excesivas de temperatura.

- Postcalentamiento: el calentamiento (o recocido) después de la soldadura ayuda a reducir la tensión residual en el área de soldadura, reduce el riesgo de deformación térmica y mejora las propiedades mecánicas de la unión soldada. El postcalentamiento se logra generalmente controlando la velocidad de enfriamiento después de la soldadura, especialmente en la soldadura de acero de alta resistencia u otros materiales sensibles al calor.

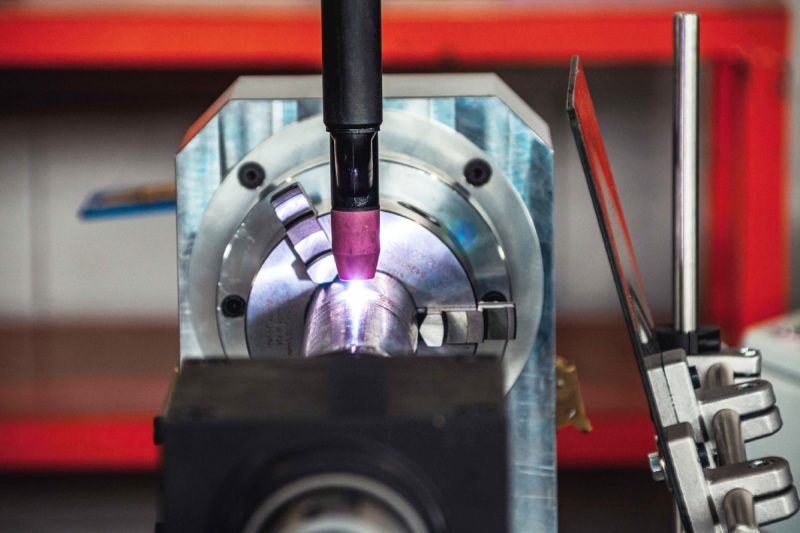

Sistema de Monitoreo y Retroalimentación

Los equipos de soldadura láser modernos suelen estar equipados con sistemas de control de temperatura de alta precisión, que pueden controlar la temperatura de soldadura en tiempo real y ajustar los parámetros del proceso según los datos en tiempo real. Estos sistemas no solo mejoran la precisión del proceso de soldadura, sino que también garantizan la consistencia de la calidad de la soldadura.

- Sensor de temperatura: El sensor de temperatura puede medir la temperatura del área de soldadura en tiempo real y enviar información sobre el cambio de temperatura al sistema de control. Los sensores más utilizados incluyen sensores de temperatura infrarrojos y sensores de espectro láser, que pueden monitorear la temperatura del área de soldadura sin contacto.

- Sistema de ajuste automático de retroalimentación: el sistema de monitoreo de temperatura se puede vincular con el sistema de control de potencia del láser y el sistema de control de velocidad de soldadura para ajustar dinámicamente la potencia del láser y la velocidad de soldadura de acuerdo con la temperatura de soldadura real para mantener la temperatura dentro del rango requerido. Este sistema de retroalimentación automática no solo mejora la estabilidad de la soldadura, sino que también reduce el error de operación humana.

Otras estrategias de control de temperatura

Además de los métodos anteriores, se pueden combinar otras tecnologías en la soldadura láser para controlar aún más la temperatura.

- Control de pulsos láser: ajustando la frecuencia y la duración del pulso láser, se puede controlar con precisión la entrada de calor. Los pulsos cortos pueden lograr una entrada de temperatura más baja y son adecuados para materiales sensibles al calor, mientras que los pulsos largos son adecuados para tareas de soldadura que requieren temperaturas más altas.

- Soldadura multihaz: el uso de múltiples haces láser trabajando en paralelo durante el proceso de soldadura ayuda a distribuir uniformemente el calor en el área de soldadura, evitando el sobrecalentamiento local y mejorando así la calidad de la soldadura.

La temperatura de la soldadura láser se puede controlar de forma eficaz mediante el ajuste preciso de los parámetros del proceso, el precalentamiento y el poscalentamiento, estrategias de enfriamiento eficaces y sistemas avanzados de monitoreo y retroalimentación de la temperatura. Estos controles ayudan a garantizar que la temperatura durante la soldadura se mantenga dentro del rango óptimo, lo que da como resultado uniones soldadas de alta calidad, menor riesgo de defectos y un rendimiento optimizado del producto final.

Consideraciones de temperatura en aplicaciones específicas

La tecnología de soldadura láser se utiliza ampliamente en muchas industrias y existen diferencias significativas en los requisitos de temperatura de soldadura en diferentes campos. Cuando cada industria utiliza soldadura láser, es necesario controlar con precisión la temperatura de soldadura en función de las propiedades del material, los objetivos de soldadura y los requisitos de calidad. A continuación, se presentan algunas consideraciones de control de temperatura para las principales industrias.

Industria automotriz

En la industria automotriz, la soldadura láser se utiliza ampliamente en la soldadura de piezas estructurales de la carrocería, como puertas, techos, chasis, etc. Esta industria tiene requisitos muy altos en cuanto a calidad y eficiencia de la soldadura, por lo que el control de la temperatura es particularmente crítico.

- Resistencia de la soldadura: la estructura de la carrocería debe tener una alta resistencia de la soldadura para garantizar la seguridad de la conducción. Por lo tanto, la temperatura de soldadura debe ser lo suficientemente alta para garantizar una buena fusión del área de soldadura y cumplir con los altos requisitos de resistencia. Sin embargo, una temperatura demasiado alta puede provocar fragilidad en la unión soldada, por lo que el aporte de calor debe controlarse con precisión.

- Eficiencia y velocidad de producción: La industria de fabricación de automóviles tiene altos requisitos en cuanto a velocidad de producción. El control de la temperatura durante la soldadura no solo debe garantizar la calidad de la soldadura, sino que también debe tener en cuenta la eficiencia de la soldadura. Por lo tanto, controlar la temperatura de soldadura adecuada puede ayudar a aumentar la velocidad de la línea de producción y, al mismo tiempo, mantener uniones soldadas de alta calidad.

- Zona afectada por el calor (ZAT): el material del cuerpo es principalmente acero de alta resistencia o aleación de aluminio, y el control de la zona afectada por el calor es particularmente importante. Una temperatura excesiva hará que la zona afectada por el calor se ablande y afecte las propiedades mecánicas del material. Por lo tanto, es necesario evitar temperaturas de soldadura excesivamente altas para prevenir la degradación del rendimiento del material.

Industria aeroespacial

La industria aeroespacial tiene requisitos extremadamente estrictos en cuanto al rendimiento de los materiales, y el control de la temperatura durante la soldadura es particularmente crítico. Especialmente en la fabricación de piezas estructurales de aeronaves y componentes de motores, una temperatura de soldadura demasiado alta o demasiado baja tendrá un impacto significativo en el rendimiento del material.

- Control de la zona afectada por el calor: Los materiales utilizados en la industria aeroespacial, como las aleaciones de titanio y las aleaciones de alta temperatura, generalmente tienen una alta resistencia y resistencia a la corrosión. Durante el proceso de soldadura, el aporte de calor debe controlarse con precisión para evitar una zona afectada por el calor (ZAT) excesivamente grande. El sobrecalentamiento puede hacer que la resistencia del material disminuya e incluso provoque grietas, lo que afecta el rendimiento general de las piezas estructurales.

- Precisión de temperatura: el control de temperatura de alta precisión es un requisito fundamental de la industria aeroespacial. Dado que el material es muy sensible a los cambios de temperatura, es necesario utilizar láseres de baja potencia durante la soldadura para reducir la entrada de calor y garantizar que la unión soldada no se vea demasiado afectada.

- Calidad de la soldadura: En el sector aeroespacial, la calidad de la soldadura está directamente relacionada con la seguridad del vuelo. Por lo tanto, es fundamental garantizar que la temperatura durante la soldadura se mantenga siempre dentro del rango óptimo para evitar un calentamiento desigual o sobrecalentamiento.

Fabricación de productos electrónicos

En el campo de la fabricación de productos electrónicos, la soldadura láser se utiliza para unir piezas de precisión pequeñas, como microcircuitos, conectores y componentes. Dado que estos componentes son pequeños y muy sensibles al calor, el control de la temperatura es especialmente importante.

- Riesgo de sobrecalentamiento: los componentes y circuitos de los conjuntos electrónicos son muy sensibles al aumento de temperatura. Una temperatura de soldadura excesiva puede provocar daños en los componentes o una degradación del rendimiento, como daños en la placa de circuitos o fallos en la soldadura del componente. Por lo tanto, es necesario utilizar una potencia láser menor durante la soldadura para reducir la entrada de calor y evitar el sobrecalentamiento.

- Uso de láseres de baja potencia: para reducir el daño térmico a los componentes, la industria de fabricación de productos electrónicos suele utilizar láseres de baja potencia y controlar con precisión el enfoque y el tiempo de soldadura del haz láser. Estos métodos de soldadura de baja potencia permiten lograr conexiones de alta calidad sin dañar los componentes electrónicos sensibles.

- Monitoreo del aumento de temperatura: para garantizar un control preciso de la temperatura durante la soldadura, la industria de fabricación de productos electrónicos suele utilizar un sistema de monitoreo de temperatura para proporcionar información en tiempo real sobre la temperatura durante la soldadura. Al monitorear el aumento de temperatura, se ajusta la potencia del láser o la velocidad de soldadura para garantizar que la temperatura de soldadura esté siempre dentro de un rango seguro.

Fabricación de dispositivos médicos

En la fabricación de dispositivos médicos, la tecnología de soldadura de precisión se utiliza ampliamente para conectar piezas diminutas, como herramientas quirúrgicas, implantes y carcasas de dispositivos médicos. Estas aplicaciones tienen requisitos extremadamente altos en cuanto a precisión de soldadura y ausencia de contaminación.

- Requisitos de precisión: Las piezas de soldadura de los dispositivos médicos suelen ser muy pequeñas y delicadas, por lo que se requiere un control preciso de la temperatura. Una temperatura excesiva puede provocar un sobrecalentamiento del área de soldadura, dañando así el material o provocando que la unión falle. Para evitar esto, la soldadura láser suele utilizar una potencia baja y controlar con precisión el enfoque del haz para garantizar una temperatura uniforme en el punto de soldadura.

- Requisitos de ausencia de contaminación: La soldadura de dispositivos médicos debe realizarse en un entorno limpio para evitar que los contaminantes afecten la calidad del producto. La temperatura de soldadura debe controlarse estrictamente para evitar la oxidación del metal o los gases nocivos causados por una temperatura excesiva, que afecten la seguridad e higiene del producto final.

- Temperatura moderada: En la soldadura de precisión de dispositivos médicos, la temperatura de soldadura generalmente debe controlarse en un rango moderado, lo que debe garantizar que el material se funda por completo, pero no se sobrecaliente y provoque una disminución en el rendimiento del material. El control adecuado de la temperatura ayuda a la resistencia y durabilidad de la unión soldada, lo que garantiza la confiabilidad y el rendimiento a largo plazo del producto final.

La soldadura láser tiene requisitos de control de temperatura únicos en diferentes campos de aplicación. La industria automotriz se centra en la resistencia y la eficiencia de la soldadura, la industria aeroespacial enfatiza el control de las zonas afectadas por el calor, la fabricación electrónica se centra en la soldadura a baja temperatura para proteger los componentes sensibles y la fabricación de dispositivos médicos requiere soldadura de precisión y sin contaminación. La estrategia de control de temperatura de soldadura de cada industria debe ajustarse con precisión de acuerdo con las propiedades específicas del material y los objetivos de soldadura para garantizar la calidad y el rendimiento del producto.

Resumir

La soldadura láser es un proceso avanzado de alta temperatura y alta precisión que se utiliza ampliamente en múltiples industrias, incluidas la automotriz, la aeroespacial, la fabricación de productos electrónicos y los dispositivos médicos. El proceso utiliza un rayo láser como fuente de calor con energía altamente concentrada para fundir materiales de manera rápida y eficiente y formar una unión fuerte. Las principales ventajas de la soldadura láser son su alta precisión y alta velocidad, lo que hace que se utilice ampliamente en muchas industrias con estrictos requisitos de calidad de soldadura. Sin embargo, el éxito de la soldadura láser depende no solo de la potencia de salida del rayo láser y las propiedades del material, sino también del control preciso de la temperatura durante el proceso de soldadura. Una temperatura demasiado alta o demasiado baja dañará la calidad de la unión soldada, lo que puede causar defectos como poros, grietas, quemaduras excesivas y penetración incompleta. Por lo tanto, el control de la temperatura es fundamental para garantizar la calidad de la soldadura. La máquina de soldadura láser de AccTek Laser, con su sistema de control de temperatura estable, brinda a los usuarios una experiencia de soldadura más precisa y confiable, lo que los ayuda a destacarse en la competencia de la industria.

Para lograr una soldadura láser de alta calidad, es esencial optimizar los parámetros del proceso, seleccionar el equipo adecuado e implementar un sistema de retroalimentación de monitoreo. Al ajustar parámetros como la potencia del láser, la velocidad de soldadura y la posición del enfoque, la entrada de calor se puede controlar con precisión de acuerdo con las características del material y los requisitos de soldadura. Además, los equipos de soldadura láser modernos suelen estar equipados con un sistema de monitoreo en tiempo real que puede ajustar los parámetros a tiempo de acuerdo con los cambios de temperatura durante el proceso de soldadura para garantizar que la calidad de la soldadura esté siempre en el mejor estado. Con el avance continuo de la tecnología, el control de temperatura de la soldadura láser se volverá más preciso y podrá satisfacer las necesidades de cada vez más industrias de alta gama en cuanto a calidad y rendimiento de la soldadura. En el futuro, a medida que se desarrolle la tecnología de soldadura láser, proporcionará soluciones de soldadura más eficientes y confiables para más industrias y promoverá el progreso y la innovación de la industria manufacturera.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser