¿Qué es el marcado láser?

Tipos de marcado láser

Existen muchos tipos de procesos de marcado láser, cada uno con sus ventajas únicas y adecuados para materiales y aplicaciones específicas. Los tipos más comunes de marcado láser incluyen:

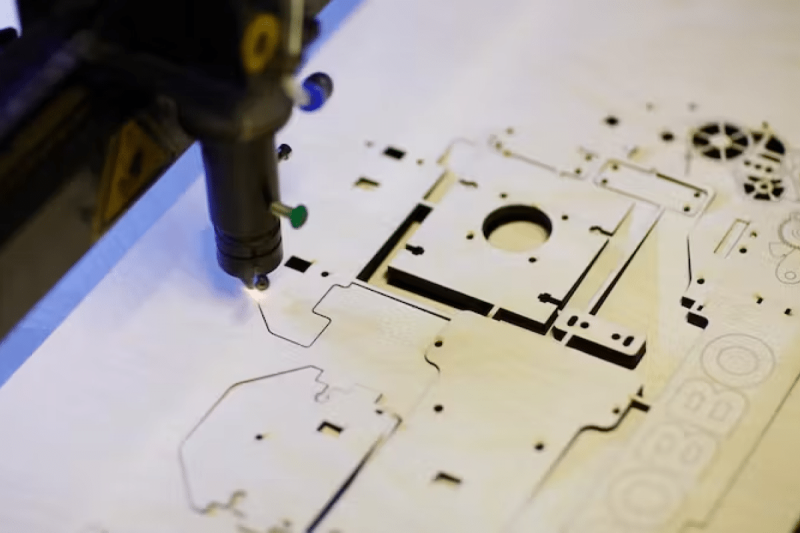

- Grabado láser: En el grabado láser, un rayo láser elimina material para crear marcas profundas y muy visibles. Este método se utiliza normalmente en aplicaciones que requieren durabilidad y legibilidad, como números de serie en piezas metálicas.

- Grabado con láser: el grabado con láser es un proceso no ablativo (posiblemente eliminando la cantidad más pequeña de material) que decolora la superficie del material y crea marcas claras. Este método es ideal para materiales delicados, como ciertos plásticos y cerámicas, y se utiliza a menudo con fines decorativos y de marca.

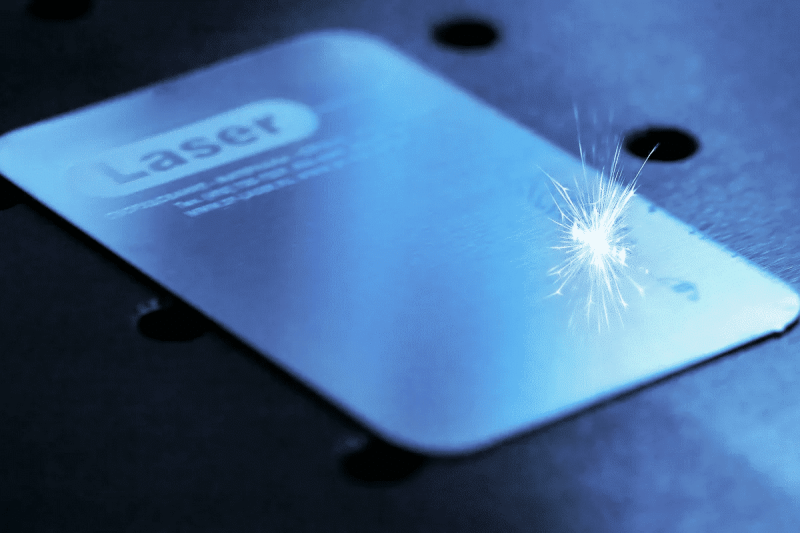

- Ablación con láser: la ablación con láser implica eliminar la capa superficial de material para crear marcas de alto contraste en una variedad de superficies.

- Recocido por láser: el recocido por láser utiliza luz láser para provocar cambios de color en la superficie del material. Es adecuado para marcar acero inoxidable, titanio y otros metales y se utiliza comúnmente en las industrias de dispositivos médicos y automoción.

- Espuma con láser: La espuma con láser es un método especializado para crear marcas de alto contraste en plásticos mediante la inducción de espuma localizada, creando contraste sin quitar el material.

Precisión del marcado láser

La precisión del marcado láser es un factor clave para determinar su eficacia para una aplicación específica. Para comprender la precisión del marcado láser, debemos considerar los siguientes aspectos:

- Resolución: Los sistemas de marcado láser son capaces de ofrecer una alta resolución, normalmente medida en micras (μm) o milímetros (mm). La resolución determina qué tan fino puede ser el detalle de la marca, lo que permite la creación de diseños complejos, caracteres pequeños y patrones complejos.

- Velocidad de marcado: la velocidad a la que el rayo láser viaja a través del material juega un papel importante a la hora de determinar la precisión. Las velocidades de marcado más rápidas afectarán la calidad y la profundidad de la marca, por lo que encontrar el equilibrio adecuado puede ayudar a lograr los resultados de marcado deseados.

- Enfoque y tamaño del punto: El enfoque y el tamaño del punto del rayo láser son factores clave para lograr un marcado preciso. Los tamaños de punto más pequeños permiten un marcado más preciso y detallado, mientras que los tamaños de punto más grandes pueden ser adecuados para aplicaciones donde la velocidad es una prioridad pero los detalles finos son menos importantes.

- Propiedades del material: el tipo de material que se etiqueta también puede afectar la precisión. Los materiales con diferentes propiedades, como dureza, conductividad térmica y reflectividad, pueden afectar la interacción del láser con la superficie, afectando así la calidad y precisión de la marca.

- Resultados repetibles: la tecnología de marcado láser ofrece resultados precisos de forma constante a lo largo del tiempo. La repetibilidad de los láseres ayuda en los procesos de fabricación que requieren marcas uniformes en numerosos productos.

Factores que afectan la precisión del marcado láser

Calidad del sistema láser

La calidad del sistema láser utilizado para el marcado láser es un factor clave para determinar la exactitud y exactitud de la marca. Un sistema láser avanzado y bien mantenido puede afectar significativamente los resultados de su proceso de marcado láser.

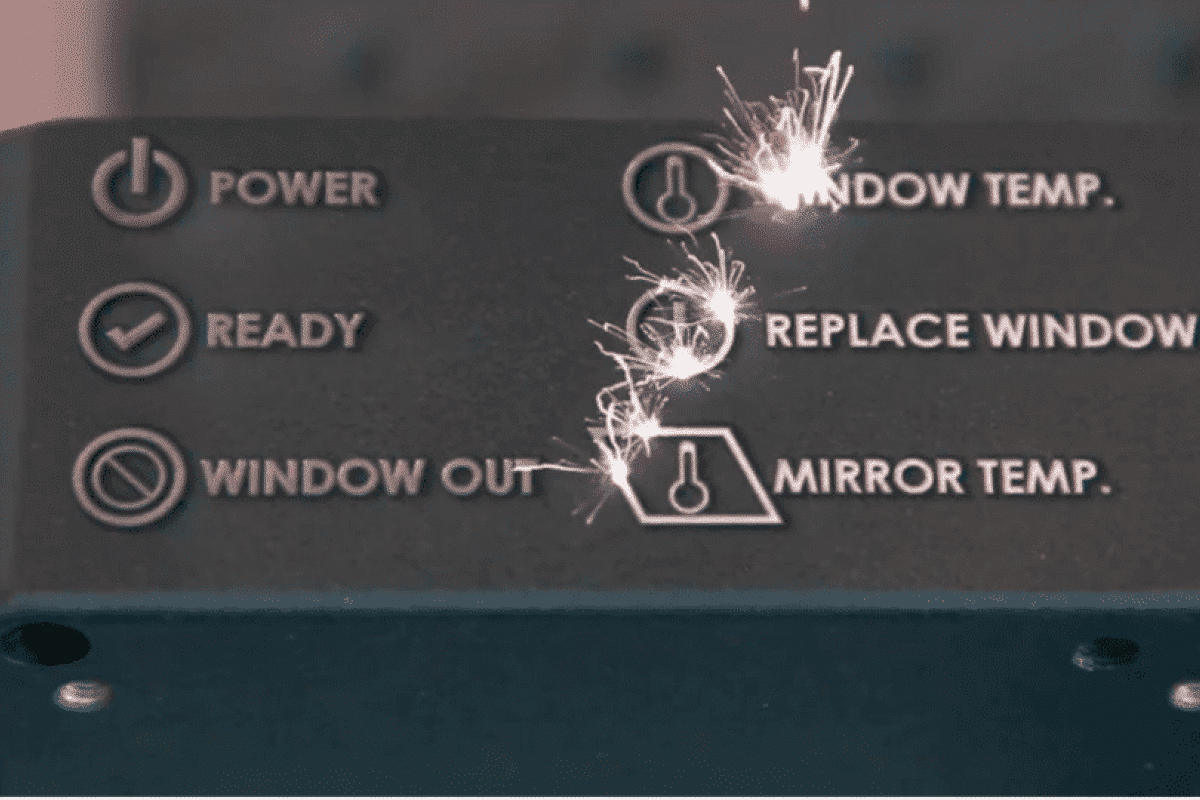

- Óptica: Los sistemas láser de alta calidad cuentan con ópticas de primera línea, que incluyen lentes, espejos y módulos expansores de haz de alto rendimiento. Estos componentes desempeñan un papel vital en el mantenimiento del enfoque y la calidad del rayo láser, asegurando que permanezca apuntado con precisión y precisión a la superficie de marcado.

- Calidad del haz: la calidad del haz de los sistemas láser varía y, a menudo, se cuantifica mediante parámetros como el valor M² (M cuadrado). Los valores más bajos de M² indican una mayor calidad del haz, lo que da como resultado un haz láser más enfocado y preciso. Los sistemas láser premium están diseñados para proporcionar valores M² bajos, lo que garantiza que la energía láser esté bien enfocada y sea capaz de producir marcas precisas.

- Control de pulso: el control de los pulsos del láser es otro aspecto de la calidad del sistema láser. Los sistemas de alta calidad proporcionan un control preciso de la duración, la frecuencia y la energía del pulso. Este nivel de control es fundamental para lograr un marcado preciso, especialmente cuando se trabaja con diferentes materiales que pueden requerir configuraciones de pulso específicas para optimizar la precisión.

- Estabilidad del haz: la estabilidad del haz láser es una consideración clave para un marcado preciso. Los sistemas láser de alta calidad están diseñados para minimizar las fluctuaciones del haz, asegurando una intensidad y posición constantes del haz durante el proceso de marcado. La inestabilidad del haz puede provocar cambios en la calidad y precisión de las marcas.

- Sistema de enfriamiento avanzado: los sistemas láser deben funcionar dentro de un rango de temperatura específico para mantener una precisión óptima. Los sistemas láser de alta calidad suelen emplear sistemas de refrigeración avanzados para mantener el generador láser y los componentes ópticos a la temperatura adecuada. Esto ayuda a prevenir las fluctuaciones del rayo láser causadas por los cambios de temperatura.

- Mantenimiento y calibración: el mantenimiento y la calibración regulares de su sistema láser son fundamentales para garantizar la precisión a largo plazo. Los sistemas láser de alta calidad suelen venir con protocolos integrales de mantenimiento y calibración para mantener el sistema en condiciones óptimas. El mantenimiento de rutina aborda problemas como la acumulación de polvo y desechos, lo que garantiza que su sistema láser siga brindando resultados precisos.

- Longevidad y durabilidad: La longevidad y durabilidad del sistema láser son factores críticos. Los sistemas de alta calidad están diseñados para soportar los rigores del uso industrial, lo que garantiza que mantengan la precisión y el rendimiento durante un período prolongado. Esta longevidad es fundamental para las industrias que dependen de una precisión de marcado constante.

Propiedades materiales

Uno de los factores clave que afectan la precisión del marcado láser es el material que se está marcando. Debido a sus propiedades únicas, diferentes materiales muestran diferentes respuestas a la energía láser, y comprender estas consideraciones sobre los materiales puede ayudar a lograr un marcado láser preciso y de alta calidad.

- Espesor del material: el espesor del material a marcar afectará la precisión del marcado láser. Los materiales más gruesos pueden requerir ajustes en los parámetros del láser para garantizar que la marca alcance la profundidad deseada sin causar daños al material circundante. Los materiales finos, por otro lado, pueden requerir ajustes de potencia más bajos para evitar marcas o perforaciones excesivas.

- Acabado de la superficie: el acabado de la superficie del material también juega un papel vital en la precisión del marcado láser. Las superficies lisas y pulidas tienden a producir marcas más precisas y de alto contraste, mientras que las superficies rugosas o irregulares pueden provocar variaciones en la calidad de las marcas. En algunos casos, es posible que se requieran técnicas de tratamiento de superficies, como chorro de arena o tratamientos químicos, para lograr un marcado preciso en superficies difíciles.

- Color y reflectividad del material: El color y la reflectividad del material afectan significativamente la precisión del marcado láser. Por ejemplo, los materiales de colores oscuros absorben más energía láser y generalmente producen marcas más nítidas y de mayor contraste. Los materiales de colores claros o reflectantes pueden requerir un control más preciso de los parámetros del láser para lograr el mismo nivel de precisión. A veces se pueden aplicar aditivos o recubrimientos a un material para mejorar su idoneidad para el marcado láser.

- Transparencia y absorción: Es posible que los materiales transparentes, como algunos plásticos y vidrios, no respondan bien al marcado láser directo debido a su limitada absorción de energía láser. En este caso, el marcado láser se puede realizar sobre una capa de material de contraste o se aplican aditivos a la superficie para mejorar la precisión.

- Reacción del material al calor: la forma en que reacciona el material al calor generado por el láser es una consideración clave. Ciertos materiales pueden derretirse, vaporizarse o deformarse bajo la influencia de un rayo láser. El marcado láser preciso en dichos materiales requiere un control cuidadoso de los parámetros del láser, incluida la potencia, la velocidad y la duración del pulso, para evitar cambios inesperados en las propiedades del material.

Factores ambientales

El entorno en el que se produce el marcado láser juega un papel importante a la hora de determinar la precisión de la marca. Varios factores ambientales pueden afectar la precisión del proceso de marcado láser. Comprender y gestionar estos factores ayuda a garantizar resultados de marcado consistentes y precisos.

- Temperatura: La temperatura es un factor ambiental clave que afecta la precisión del marcado láser. Los sistemas láser están diseñados para funcionar dentro de un rango de temperatura específico. Las fluctuaciones de temperatura pueden afectar el rendimiento de los sistemas láser y provocar cambios en la calidad de las marcas. Las altas temperaturas pueden provocar deriva térmica y afectar el enfoque del rayo láser, mientras que las bajas temperaturas pueden ralentizar o dañar los componentes del sistema.

- Humedad: La humedad en el entorno de trabajo también puede afectar la precisión del marcado láser. La humedad excesiva puede hacer que algunos materiales absorban humedad, afectando su rendimiento y la calidad del marcado láser. Por el contrario, una humedad baja puede provocar la acumulación de electricidad estática, lo que puede provocar contaminación de la superficie o daños a la óptica del láser.

- Calidad del aire y partículas: la calidad del aire y la presencia de partículas en el medio ambiente pueden tener un impacto directo en la precisión del marcado láser. El polvo y las partículas en suspensión pueden depositarse en los componentes ópticos de un sistema láser, provocando la contaminación de las lentes. Esta contaminación puede dispersar el rayo láser y reducir su precisión.

- Vibración y estabilidad mecánica: las vibraciones de los equipos, maquinaria e incluso del tráfico peatonal cercanos pueden afectar la precisión del marcado láser. Incluso las vibraciones más leves pueden alterar el enfoque del rayo láser y provocar que las marcas sean inexactas.

- Condiciones de iluminación: las condiciones de iluminación ambiental en el área de marcado pueden afectar la visibilidad de las marcas láser y la precisión de su colocación. Una iluminación inconsistente puede dificultar que los operadores supervisen el proceso de marcado láser y verifiquen la calidad de la marca. Las condiciones de iluminación adecuadas permiten a los operadores evaluar la precisión del marcado en tiempo real.

- Turbulencia y flujo de aire: la turbulencia y el flujo de aire en el entorno de marcado pueden afectar la trayectoria del rayo láser. Los cambios en el flujo de aire pueden hacer que la trayectoria del haz se distorsione, lo que resulta en una colocación de marcas inexacta.

Materiales que se pueden marcar con láser

Metal

El plastico

Cerámico

Vaso

Desafíos y limitaciones del marcado láser

Mientras marcado láser Es una tecnología muy precisa y versátil, pero presenta algunos desafíos y limitaciones que deben tenerse en cuenta:

- Limitaciones del material: Ciertos materiales, como los plásticos transparentes, pueden resultar difíciles de marcar con precisión con un láser debido a su baja absorción de energía láser. Es posible que se requieran técnicas o aditivos especializados para mejorar la precisión.

- Inconsistencias de superficie: las superficies irregulares, las formas curvas o las texturas desiguales pueden plantear desafíos para el marcado láser, ya que mantener un enfoque consistente y lograr una profundidad de marca uniforme puede resultar difícil.

- Costo: Los sistemas de marcado láser de alta calidad pueden ser costosos, lo que puede ser una limitación para las pequeñas empresas o aplicaciones con presupuestos limitados.

- Calor: El marcado con láser genera calor, lo que puede afectar el material que se está marcando. Con algunos materiales, como los plásticos, este calor puede provocar decoloración o deformación. Se deben elegir la configuración y el tipo de láser correctos para minimizar estos efectos.

- Control de calidad: la implementación de un sólido proceso de control de calidad ayuda a identificar y corregir problemas de marcado en las primeras etapas del proceso de producción, lo que garantiza resultados precisos para el producto final.

- Sistemas especializados: ciertas aplicaciones pueden requerir sistemas láser especialmente diseñados para manejar materiales y desafíos específicos. Estos sistemas suelen incluir funciones adicionales, como escáneres galvanómetros de alta velocidad, para mejorar la precisión.

Aplicación del marcado láser

La precisión y exactitud del marcado láser lo hacen ampliamente utilizado en diversas industrias:

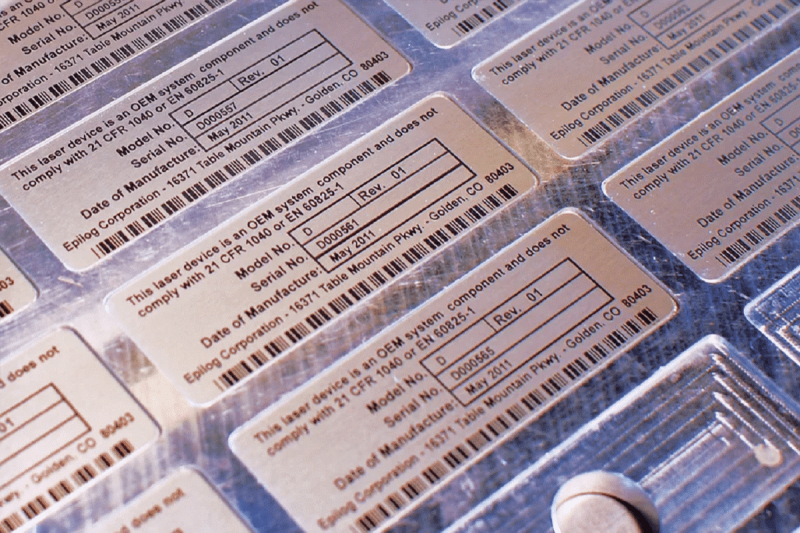

- Fabricación: el marcado láser se utiliza ampliamente en el proceso de fabricación para marcar información del producto, logotipos, códigos de barras, etc. Su precisión garantiza que la información importante quede marcada permanentemente en el producto, mejorando así la trazabilidad y el control de calidad.

- Automotriz: En el sector automotriz, el marcado láser marca componentes del motor, componentes del chasis e información relacionada con la seguridad en las superficies del vehículo para la identificación, trazabilidad y marca de las piezas. Dadas las difíciles condiciones que enfrenta el automóvil, las marcas deben ser precisas y permanentes.

- Aeroespacial: En la industria aeroespacial, el marcado láser es integral para el marcado de componentes, la serialización y la identificación de piezas. La alta precisión y durabilidad del marcado láser contribuyen a la seguridad, el mantenimiento y la trazabilidad en esta área crítica.

- Dispositivos médicos: debido a la naturaleza crítica de sus productos, la industria de dispositivos médicos depende en gran medida del marcado láser. El marcado láser se utiliza para marcar instrumentos quirúrgicos, implantes y envases médicos. La precisión ayuda a mejorar la seguridad y la trazabilidad de los dispositivos médicos.

- Electrónica: el marcado láser se utiliza ampliamente para marcar componentes electrónicos, placas de circuitos, conectores e incluso productos electrónicos de consumo. La precisión de alta precisión garantiza que las piezas encajen perfectamente y que la información del producto esté marcada como referencia.

- Joyería: En el mundo de la joyería, el marcado láser ofrece un método muy preciso para grabar diseños complejos, texto e incluso imágenes en metales preciosos y piedras preciosas. Las opciones precisas y de personalización son muy buscadas en la industria de la joyería.

Resumir

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.