¿Qué tan rápida es la limpieza láser?

La limpieza láser es una tecnología de tratamiento de superficies eficiente y respetuosa con el medio ambiente que utiliza rayos láser de alta energía para interactuar con la superficie de los contaminantes para eliminarlos de la superficie del sustrato. Las ventajas de la limpieza láser no solo se reflejan en su excelente efecto de limpieza, sino también en que no utiliza productos químicos ni agua, evitando los problemas de contaminación ambiental de los métodos de limpieza tradicionales. Por lo tanto, se utiliza ampliamente en muchas industrias, como la eliminación de óxido de metales, la eliminación de revestimientos, la limpieza de aceite, el pretratamiento de soldadura, etc. La tecnología de limpieza láser no solo mejora la calidad del producto, sino que también reduce la carga ambiental en el proceso de producción. Por lo tanto, cada vez son más las empresas que la prefieren.

Sin embargo, la velocidad de limpieza de la limpieza láser es uno de los factores clave que afectan a su amplia aplicación. La velocidad de limpieza se ve afectada por muchos factores, entre ellos la potencia del láser, la calidad del haz, la longitud de onda del láser, la duración del pulso, el tipo de material, la naturaleza de los contaminantes, etc. Diferentes materiales y contaminantes pueden requerir diferentes parámetros láser y métodos de tratamiento para garantizar el mejor efecto de limpieza y la velocidad de procesamiento más rápida.

En este artículo se analizarán los factores que afectan la velocidad de limpieza con láser desde múltiples perspectivas, se presentarán las velocidades de limpieza típicas y se proporcionarán algunos métodos eficaces para ayudar a las empresas a optimizar el proceso de limpieza con láser y mejorar la eficiencia general de la producción. Al analizar estos factores clave, las empresas pueden comprender mejor el potencial de aplicación de la limpieza con láser y lograr una limpieza de superficies eficiente y precisa.

Tabla de contenido

Introducción a la limpieza con láser

La limpieza láser es una tecnología de limpieza sin contacto que utiliza un haz láser de alta energía para irradiar la superficie de un material y evaporar, vaporizar o desprender rápidamente contaminantes, capas de óxido o revestimientos. La limpieza láser es más precisa, respetuosa con el medio ambiente y eficiente que los métodos de limpieza químicos o mecánicos tradicionales, por lo que se ha utilizado ampliamente en muchas industrias, especialmente en el tratamiento de superficies metálicas, la eliminación de revestimientos, la eliminación de óxido, el desengrasado, el pretratamiento y el postratamiento de soldaduras y otros campos.

La limpieza láser se puede dividir en dos tipos principales, dependiendo del mecanismo de interacción entre el láser y el contaminante:

- Limpieza térmica con láser: La limpieza térmica con láser utiliza un haz láser de alta potencia para irradiar la superficie del material, lo que hace que la capa de contaminación, la capa de óxido o el revestimiento se calienten rápidamente y alcancen una temperatura a la que se vaporizan o se desprenden. La rápida liberación de energía láser hace que la superficie del contaminante se expanda rápidamente y se desprenda del sustrato, lo que produce un efecto de limpieza significativo. La limpieza térmica con láser se utiliza ampliamente para limpiar contaminantes más duros, como óxido de metal, pintura o eliminación de revestimientos.

- Limpieza láser no térmica: La limpieza láser no térmica se basa principalmente en láseres de pulso corto que reaccionan física y químicamente con la superficie del material para eliminar los contaminantes. A diferencia de la limpieza láser térmica, la limpieza láser no térmica no calienta significativamente la superficie del sustrato, lo que evita la deformación o el daño al sustrato, por lo que es adecuada para la eliminación de algunos materiales sensibles al calor, como plásticos, vidrio o algún revestimiento delicado. Este método de limpieza utiliza la alta densidad de energía del láser para evaporar rápidamente los contaminantes sin causar efectos térmicos en el sustrato.

En comparación con la limpieza química tradicional (que normalmente utiliza disolventes ácidos o alcalinos) o la limpieza con chorro de arena (que elimina los contaminantes mecánicamente), la limpieza con láser no solo es precisa y eficiente, sino también más respetuosa con el medio ambiente. Su método de trabajo sin contacto evita cualquier daño físico a la superficie y reduce el uso de productos químicos, lo que cumple con los requisitos modernos de protección del medio ambiente. Por lo tanto, la tecnología de limpieza con láser se ha utilizado ampliamente en la industria aeroespacial, la fabricación de automóviles, la restauración de reliquias culturales, la industria electrónica y otros campos, convirtiéndose en una solución importante para la limpieza y el tratamiento de superficies en estas industrias.

Factores que afectan la velocidad de limpieza con láser

La velocidad de la limpieza láser se ve afectada por muchos factores, incluidos los parámetros del equipo láser, las características del material a limpiar y las condiciones ambientales externas. Los diferentes escenarios de aplicación tienen diferentes requisitos de eficiencia de limpieza, por lo que se deben considerar múltiples variables de manera integral para optimizar el efecto de limpieza y la eficiencia del trabajo. Los siguientes son los factores clave que afectan la velocidad de la limpieza láser:

- Potencia del láser: La potencia del láser es uno de los factores que más afectan directamente a la velocidad de limpieza. Cuanto mayor sea la potencia, más energía se proporciona por unidad de tiempo, lo que acelera la eliminación de contaminantes. Por ejemplo, un láser Máquina de limpieza láser de 100 W Adecuado para limpiezas de precisión pequeñas, mientras que un Máquina de limpieza láser de 1000 W Un generador láser de mayor potencia es más adecuado para la limpieza rápida de áreas grandes, como la eliminación de óxido de cascos de barcos o la limpieza de estructuras de acero. Sin embargo, una potencia demasiado alta puede causar daños térmicos al sustrato, por lo que es necesario sopesar la velocidad de limpieza y la seguridad del material al seleccionar la potencia.

- Calidad del haz: La calidad del haz determina la distribución de energía y la capacidad de enfoque del láser. Una buena calidad del haz (como un generador láser de fibra con un factor M2 alto) puede proporcionar una distribución de energía más precisa y uniforme, mejorar la eficiencia de limpieza y reducir los efectos térmicos en el sustrato. Por ejemplo, un láser de pulso de nanosegundos con una alta calidad del haz puede reducir el daño al material al tiempo que garantiza la velocidad de limpieza, mientras que un haz de baja calidad puede provocar una limpieza desigual o un calentamiento excesivo.

- Longitud de onda del láser: La longitud de onda del láser determina la eficiencia de absorción del material. Los distintos materiales tienen diferentes tasas de absorción para láseres de longitudes de onda específicas, por lo que elegir la longitud de onda correcta es crucial. Por ejemplo, los láseres de fibra de 1064 nm son especialmente adecuados para limpiar superficies metálicas, mientras que otras longitudes de onda pueden ser más adecuadas para eliminar materia orgánica o materiales no metálicos.

- Duración y frecuencia del pulso: La duración (nanosegundo, picosegundo o femtosegundo) y la frecuencia (Hz/kHz/MHz) del láser pulsado afectan directamente el efecto y la velocidad de limpieza. Los láseres de pulso corto tienen una mayor densidad de energía y pueden eliminar contaminantes en muy poco tiempo sin causar efectos térmicos en el sustrato. Los láseres de alta frecuencia pueden aumentar la cantidad de acciones láser por unidad de tiempo y mejorar la eficiencia de limpieza. Por ejemplo, un generador láser con un rango de ajuste de frecuencia de pulso de 20-200 kHz puede ajustar de manera flexible la velocidad y el efecto de limpieza según las diferentes necesidades de limpieza.

- Tipo de material: Los distintos materiales absorben y reaccionan a los láseres de forma diferente, lo que afecta directamente a la velocidad de limpieza. Por ejemplo, los materiales metálicos (como el aluminio, el cobre y el acero) tienen una mayor tasa de absorción para los láseres de fibra de 1064 nm, por lo que la eficiencia de limpieza es más rápida; mientras que los plásticos o las cerámicas pueden requerir longitudes de onda especiales o láseres de menor energía para la limpieza a fin de evitar la deformación o el daño del material.

- Tipo de contaminante: Los objetos que se pueden limpiar con láser pueden incluir óxido, pintura, revestimiento, aceite, capa de óxido, etc. Estos contaminantes tienen diferentes características de absorción y fuerza de adhesión, lo que afecta la velocidad de limpieza. Por ejemplo, una capa gruesa de corrosión o de óxido puede requerir múltiples escaneos o un láser de mayor potencia para eliminarla por completo, mientras que una capa de aceite o de óxido ligero puede necesitar solo un escaneo para eliminarla.

- Área de superficie: el tamaño del área de limpieza determina el tiempo de limpieza necesario. Las superficies más grandes suelen requerir mayor potencia, mayor eficiencia de escaneo o un diámetro de punto más grande para cubrir un área más grande y acelerar la velocidad de limpieza. Además, los robots multieje o los sistemas de limpieza automatizados pueden mejorar la eficiencia de limpieza de piezas de trabajo de área grande.

- Velocidad y cobertura de escaneo: el método de escaneo y la velocidad del rayo láser determinan la distribución uniforme de la energía. El escaneo de alta velocidad puede reducir la acumulación de calor y mejorar la uniformidad de la limpieza, mientras que las rutas de escaneo optimizadas pueden garantizar que no se pase por alto la cobertura de limpieza. Por ejemplo, el uso de un sistema de escaneo galvanométrico de alta precisión puede mejorar en gran medida la eficiencia del trabajo al tiempo que garantiza una limpieza fina.

- Enfriamiento y eliminación de residuos: durante el proceso de limpieza, los contaminantes evaporados o desprendidos pueden volver a depositarse en la superficie del material, lo que afecta la eficiencia de la limpieza. Por lo tanto, un sistema de enfriamiento eficaz (como un sistema de enfriamiento por aire o por agua) y un dispositivo de eliminación de residuos eficiente (como un sistema de succión al vacío o de purga) pueden mejorar en gran medida la velocidad y el efecto de la limpieza.

- Condiciones ambientales: Los factores ambientales externos (como la temperatura, la humedad, la calidad del aire, etc.) también pueden afectar la estabilidad y la eficiencia de la limpieza láser. Por ejemplo, en un entorno con mucha humedad, el vapor de agua en el aire puede afectar la transmisión de la energía láser, lo que reduce la eficiencia de la limpieza. Además, un entorno polvoriento puede afectar el rendimiento de los componentes ópticos, por lo que se requiere un mantenimiento y una limpieza regulares del sistema óptico.

La velocidad de limpieza con láser no está determinada por un único factor, sino por múltiples factores, como los parámetros del láser, las propiedades del material, el tipo de contaminante, el sistema de escaneo, etc. En aplicaciones prácticas, las diferentes condiciones de trabajo requieren ajustes específicos de la potencia del láser, los parámetros del pulso, la velocidad de escaneo, etc. para lograr el mejor efecto de limpieza. Al optimizar estos parámetros, las empresas pueden mejorar la eficiencia de la limpieza, reducir el consumo de energía y garantizar resultados de limpieza más estables y de alta calidad.

Velocidad de limpieza típica

La velocidad de limpieza láser se ve afectada por muchos factores y los ajustes de los parámetros en diferentes escenarios de aplicación pueden variar significativamente. En términos generales, la eficiencia de trabajo de máquina de limpieza láser está estrechamente relacionada con la potencia del láser, así como con factores como el tipo de contaminante, el estado de la superficie y el sistema de escaneo. Por ejemplo:

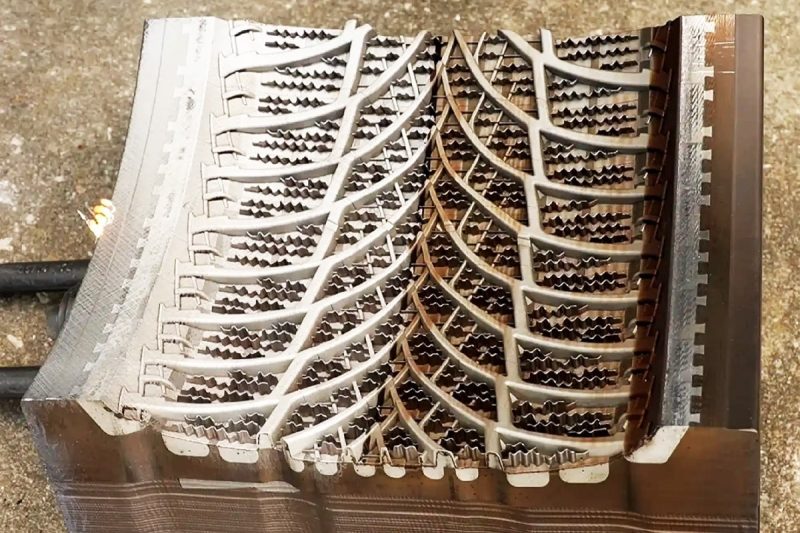

Aplicación para eliminar óxido: En el proceso de eliminación de óxido de metal, una máquina de limpieza láser de fibra de 1000 W puede limpiar entre 8 y 12 m2 de superficies metálicas en una hora. Esta velocidad es adecuada para capas de óxido o de óxido de espesor medio. En aplicaciones prácticas, si la capa de contaminación es más gruesa o tiene una fuerte adherencia, puede ser necesario aumentar la potencia del láser o realizar varios escaneos para garantizar una eliminación completa. Al mismo tiempo, preste atención a ajustar el enfoque del láser y la velocidad de escaneo durante la limpieza para evitar el sobrecalentamiento del sustrato metálico.

Aplicaciones de eliminación de pintura: para la eliminación de capas finas de pintura, un láser de 1000 W puede lograr una eficiencia de limpieza de 6 a 10 m2 por hora. Esta aplicación generalmente requiere una mayor densidad de energía para vaporizar o despegar rápidamente la capa de pintura, pero al mismo tiempo requiere un control preciso para evitar dañar el material subyacente. Si la capa de pintura es más gruesa, generalmente se requiere un láser de mayor potencia o una mayor cantidad de escaneos para lograr una eliminación completa de la pintura.

Aplicaciones de eliminación de aceite y grasa: El aceite y la grasa están unidos de forma suelta y absorben bien la energía del láser, por lo que al utilizar un Máquina de limpieza láser de 500WLa velocidad de limpieza puede alcanzar los 10-15 m/h. Esta velocidad de limpieza más rápida puede satisfacer las necesidades de limpieza de alta eficiencia de muchos sitios de producción, pero el efecto específico aún se verá afectado por el espesor del contaminante y las características de absorción del material.

En general, los diferentes equipos, parámetros de proceso y condiciones de la superficie afectarán la velocidad real de la limpieza láser. Por lo tanto, se recomienda que las empresas ajusten la potencia del láser, la velocidad de escaneo y los parámetros del pulso de acuerdo con las condiciones de trabajo específicas, los materiales de destino y los tipos de contaminantes al seleccionar el equipo de limpieza láser, a fin de lograr la mejor eficiencia de trabajo al tiempo que se garantiza la calidad de la limpieza. A través de una optimización razonable de los parámetros, se puede mejorar la velocidad de limpieza y se pueden evitar daños innecesarios al sustrato, logrando así efectos de tratamiento de superficies eficientes y respetuosos con el medio ambiente.

Métodos para mejorar la velocidad de limpieza con láser

Para mejorar la eficiencia de la limpieza, las empresas pueden optimizar el proceso de limpieza láser desde múltiples ángulos. A continuación, se indican algunas medidas eficaces para acelerar el proceso:

- Optimizar la potencia del láser: es fundamental elegir un equipo láser con la potencia adecuada. La potencia del láser adecuada no solo puede garantizar una salida de energía suficiente y eliminar rápidamente los contaminantes, sino que también garantiza que el consumo de energía y la eficiencia de limpieza estén equilibrados. Una potencia excesiva puede provocar un sobrecalentamiento o daños en el sustrato, mientras que una potencia insuficiente prolongará el tiempo de limpieza. Por lo tanto, según el objeto de limpieza específico y el grado de contaminación, ajustar la potencia del láser puede proteger la pieza de trabajo y, al mismo tiempo, aumentar la velocidad de limpieza.

- Ajuste de la duración y frecuencia del pulso: Los parámetros del pulso láser tienen un impacto directo en el efecto de limpieza. Al acortar la duración del pulso y aumentar la frecuencia del pulso, la energía de cada láser que actúa sobre la superficie de la pieza de trabajo se puede concentrar y transmitir instantáneamente, eliminando así la capa de contaminación de manera más eficiente. Al mismo tiempo, ajustar estos dos parámetros de acuerdo con las características de absorción del material puede ayudar a aumentar aún más la velocidad de limpieza y reducir el impacto térmico en el sustrato al tiempo que se garantiza la calidad de la limpieza.

- Mejorar la transmisión del haz y el tamaño del punto: optimizar el sistema óptico, mejorar la trayectoria de transmisión del haz y los métodos de enfoque pueden mejorar eficazmente la tasa de utilización de la energía láser. Un sistema óptico diseñado razonablemente puede enfocar el láser en un punto del tamaño adecuado, de modo que el láser tenga una mayor densidad de energía y uniformidad durante el proceso de limpieza, acelerando así el proceso de limpieza y asegurando la consistencia del efecto de limpieza.

- Sistema de escaneo mejorado: el uso de galvanómetros de escaneo de alta velocidad u otros equipos de escaneo de alta precisión puede hacer que el rayo láser se mueva rápidamente sobre la superficie de la pieza de trabajo y cubra un área más grande. El sistema de escaneo mejorado no solo aumenta la velocidad de limpieza, sino que también garantiza que cada área sea irradiada uniformemente por el láser, evitando escaneos fallidos o limpiezas repetidas, logrando así efectos de limpieza eficientes y uniformes.

- Sistema de movimiento optimizado: en aplicaciones de limpieza de áreas grandes, los sistemas de control de movimiento precisos y estables (como plataformas CNC o robots automatizados) pueden garantizar que el cabezal láser se desplace sin problemas a lo largo de la trayectoria preestablecida. El control de movimiento preciso no solo garantiza una cobertura estable del haz láser, sino que también mantiene una velocidad constante cuando se trabaja en un área grande, lo que reduce de manera efectiva el tiempo total de limpieza.

- Sistema de refrigeración mejorado: durante la limpieza láser, la salida láser de alta energía genera mucho calor, lo que puede provocar fácilmente que el equipo se sobrecaliente y afecte la estabilidad de funcionamiento. Al optimizar el sistema de refrigeración (por ejemplo, utilizando soluciones eficientes de refrigeración por agua o por aire), se puede mantener el funcionamiento estable del equipo láser y se puede garantizar que los parámetros de salida láser se mantengan estables de forma continua, mejorando así la eficiencia de limpieza y extendiendo la vida útil del equipo.

- Utilice un software de control avanzado: mediante un software de control inteligente, la ruta de limpieza y el modo de trabajo se pueden optimizar automáticamente ajustando los parámetros del láser mediante monitoreo y retroalimentación en tiempo real. Los algoritmos de software avanzados no solo pueden ajustar dinámicamente la potencia del láser, la frecuencia del pulso y la velocidad de escaneo según las diferentes condiciones de trabajo, sino que también reducen los errores de operación humana, mejoran la eficiencia general del proceso y logran la automatización y la gestión refinada.

- Coordinación de las tecnologías de pretratamiento y postratamiento: en algunos casos, los procesos de pretratamiento (como la limpieza ultrasónica y la limpieza asistida por productos químicos) pueden ablandar o eliminar parcialmente los contaminantes persistentes primero, lo que hace que la limpieza láser sea más eficiente. De manera similar, los procesos de postratamiento pueden refinar aún más la superficie limpiada para mejorar la limpieza, acortando así el tiempo de limpieza en general.

- Tenga en cuenta las propiedades del material y de los contaminantes: los distintos sustratos tienen diferentes propiedades de absorción y conductividad térmica para la energía láser, y los distintos contaminantes (como el óxido, la pintura y la grasa) tienen diferentes propiedades físicas y químicas. Al analizar en profundidad las características del material y de los contaminantes de la pieza de trabajo, y seleccionar y ajustar los parámetros láser más adecuados, es posible acelerar la velocidad de limpieza y minimizar los daños a la pieza de trabajo, al tiempo que se garantiza una limpieza exhaustiva.

Al combinar las medidas anteriores, desde la selección del equipo láser hasta el control de parámetros, y luego hasta la coordinación de sistemas de automatización y procesos auxiliares, las empresas pueden mejorar significativamente la eficiencia de la limpieza y lograr un proceso de limpieza láser más rápido, más preciso, respetuoso con el medio ambiente y eficiente.

Ventajas de la limpieza láser

En comparación con los métodos tradicionales de limpieza química y mecánica, la tecnología de limpieza láser tiene muchas ventajas:

- Limpieza de precisión: la limpieza láser puede eliminar con precisión capas de contaminación específicas, como óxido, pintura o revestimiento, sin dañar la superficie del sustrato. Este método de limpieza de alta precisión es especialmente adecuado para industrias con estrictos requisitos de calidad de superficie, como la aeroespacial, la fabricación de productos electrónicos y el mecanizado de precisión.

- Proceso sin contacto: a diferencia de los métodos de limpieza mecánicos tradicionales, la limpieza láser es un proceso sin contacto. El haz láser no entra en contacto físico con la superficie que se está limpiando, lo que reduce el riesgo de daños mecánicos y es especialmente adecuado para estructuras complejas o piezas vulnerables.

- Protección del medio ambiente: durante la limpieza con láser no se requieren agentes químicos y no se generan residuos peligrosos. Los residuos limpiados suelen ser polvo sólido, de tamaño pequeño y fácil de almacenar y reciclar, lo que cumple con los altos requisitos de protección del medio ambiente de la industria moderna.

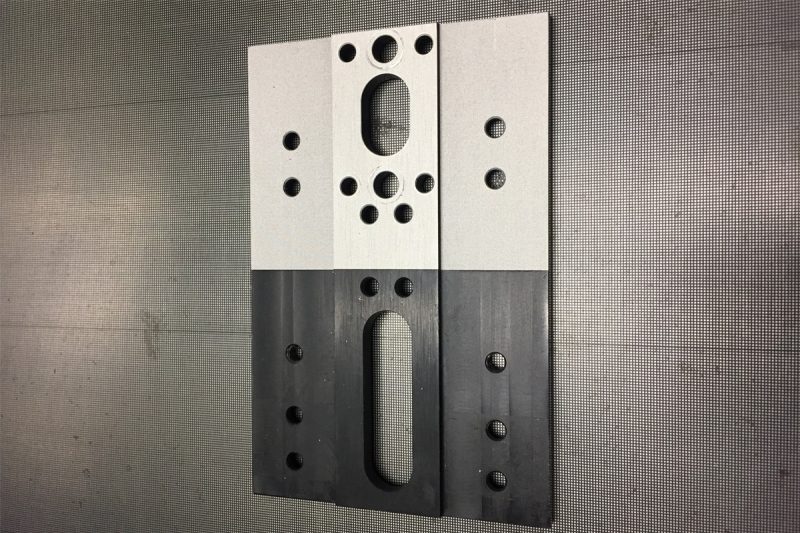

- Versatilidad: La limpieza láser es adecuada para una variedad de materiales, incluidos metales, plásticos, cerámicas, etc. Esta versatilidad hace que sea ampliamente utilizada en muchos campos, como la fabricación de automóviles, la limpieza de moldes y la protección de reliquias culturales.

- Automatización e integración: El sistema de limpieza láser se puede integrar con robots industriales y líneas de producción para lograr una limpieza automatizada. A través del control inteligente, la limpieza láser puede completar tareas de limpieza en condiciones de alta velocidad y alta precisión, mejorar la eficiencia de producción y reducir los costos laborales.

- Rentabilidad: Aunque la inversión inicial en un equipo de limpieza láser puede ser elevada, a largo plazo presenta importantes ventajas en cuanto a costes debido a su alta eficiencia y bajos costes de mantenimiento. Reduce el uso de productos químicos y los costes de eliminación de residuos, al tiempo que mejora la eficiencia de la producción, lo que aporta considerables beneficios económicos.

En resumen, la tecnología de limpieza láser está reemplazando gradualmente a los métodos de limpieza tradicionales y se está convirtiendo en una tecnología importante en el campo de la limpieza industrial moderna debido a su precisión, respeto al medio ambiente, versatilidad, automatización y rentabilidad. Con el avance continuo de la tecnología, el alcance de aplicación y el efecto de la limpieza láser se mejorarán aún más, impulsando a varias industrias a desarrollarse en una dirección más eficiente y respetuosa con el medio ambiente.

Aplicaciones de limpieza por láser

La tecnología de limpieza por láser se ha utilizado ampliamente en muchos campos debido a su alta eficiencia, protección ambiental y precisión, lo que demuestra su gran potencial en la modernización industrial y la innovación tecnológica. A continuación se presenta una descripción ampliada de la aplicación en las principales industrias:

- Industria aeroespacial: En el campo aeroespacial, la tecnología de limpieza láser se utiliza principalmente para limpiar piezas de motores y componentes de aeronaves. La eliminación precisa de capas de óxido y polvo en la superficie de las piezas mediante láseres de alta energía no solo puede restaurar las propiedades físicas originales del metal, sino que también mejora la eficiencia de trabajo y la seguridad del motor. Al mismo tiempo, esta tecnología también funciona bien en la eliminación de revestimientos y el mantenimiento de las carcasas de las aeronaves, reduciendo eficazmente el daño que puede causarse al sustrato durante la limpieza tradicional.

- Industria automotriz: En la fabricación y el mantenimiento de automóviles, la limpieza con láser se utiliza ampliamente en el pretratamiento antes de la soldadura y la limpieza después de la soldadura. El láser puede eliminar rápidamente el aceite, el óxido y los revestimientos viejos de la superficie de las piezas de la carrocería y garantizar la fiabilidad de los procesos de soldadura y unión, mejorando así la resistencia estructural y la calidad del ensamblaje de todo el vehículo. Además, la limpieza con láser también se utiliza a menudo para la limpieza regular de moldes para mantener la precisión del molde y extender la vida útil del equipo.

- Protección del patrimonio cultural: La limpieza con láser tiene ventajas irreemplazables en la protección de reliquias culturales y obras de arte. Gracias a su método de limpieza sin contacto, el láser puede eliminar con precisión manchas y óxidos de la superficie de esculturas, murales y reliquias históricas sin causar ningún daño físico o químico al preciado sustrato, protegiendo así eficazmente el valor histórico y artístico del patrimonio cultural.

- Industria electrónica: En la industria electrónica, la tecnología de limpieza láser se utiliza principalmente para eliminar óxidos y contaminantes diminutos de la superficie de los componentes electrónicos antes y después de la soldadura. Mediante una limpieza de alta precisión, se puede garantizar un excelente contacto eléctrico entre las placas de circuito y los componentes, y se puede mejorar la calidad de la soldadura y el rendimiento general del producto. Al mismo tiempo, este proceso también es adecuado para el mantenimiento de instrumentos de precisión, lo que ayuda a mejorar la estabilidad y la vida útil de los productos electrónicos.

- Industria nuclear: La industria nuclear tiene requisitos extremadamente altos para la limpieza de equipos, y la tecnología de limpieza láser desempeña un papel importante en el desmantelamiento de instalaciones nucleares y el mantenimiento de equipos. Puede eliminar de manera eficiente los contaminantes radiactivos y otros depósitos dañinos en la superficie de las instalaciones nucleares al mismo tiempo que garantiza la seguridad, evitando la contaminación secundaria causada por el uso de agentes de limpieza químicos y brindando garantías confiables para el desmantelamiento seguro y la gobernanza ambiental de las instalaciones nucleares.

- Fabricación y procesamiento: En las industrias de fabricación tradicionales y de procesamiento modernas, la tecnología de limpieza láser se utiliza principalmente para el tratamiento de superficies metálicas, la limpieza de moldes y el mantenimiento de instrumentos de precisión. La eliminación de óxido, pintura y otros contaminantes de la superficie metálica no solo puede mejorar la precisión del procesamiento posterior, sino que también extiende la vida útil de los equipos y moldes, mejorando significativamente la eficiencia de producción y la calidad del producto.

En resumen, la tecnología de limpieza láser está reemplazando gradualmente los métodos de limpieza tradicionales con sus importantes ventajas como precisión, sin contacto, protección del medio ambiente, versatilidad y fácil integración de la automatización, ayudando a diversas industrias a lograr procesos de producción y mantenimiento más eficientes, seguros y sostenibles.

Resumir

Como método de limpieza industrial eficiente y respetuoso con el medio ambiente, la tecnología de limpieza láser se ha utilizado ampliamente en muchas industrias. Su velocidad de limpieza se ve afectada por muchos factores, entre ellos la potencia del láser, la calidad del haz, el tipo de material, etc. Según la aplicación, la velocidad de limpieza puede alcanzar los 6-15 m2 por hora, y la eficiencia se puede mejorar aún más optimizando los parámetros y los sistemas. Con sus ventajas de alta precisión, sin contacto, automatización y protección del medio ambiente, la limpieza láser se está convirtiendo en una solución de tratamiento de superficies indispensable para la fabricación moderna.

Obtenga soluciones de limpieza láser

Si busca una máquina de limpieza láser eficiente, AccTek Laser ofrece una variedad de equipos de limpieza láser de fibra que son adecuados para diversas necesidades de limpieza industrial y ayudan a las empresas a mejorar la eficiencia de producción. Nuestras líneas de productos incluyen:

- Máquina de limpieza láser portátil:Adecuado para limpieza en el lugar, fácil de operar y cómodo de mover.

- Máquina de limpieza láser de alta potencia: se utiliza para la limpieza de áreas grandes, alta eficiencia de procesamiento, adecuada para líneas de producción a gran escala.

- Máquina todo en uno para limpieza y soldadura láser:integra funciones de limpieza y soldadura, ahorra espacio y mejora la eficiencia del trabajo.

Para obtener más información sobre los productos o soluciones profesionales, visite el sitio web oficial de AccTek Laser o contáctenos directamente. Nuestro equipo le brindará soluciones de limpieza láser personalizadas según sus necesidades específicas para ayudar al desarrollo de su negocio.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser