¿Se puede utilizar la limpieza láser en materiales sensibles sin causar daños?

Como tecnología innovadora, la limpieza láser se ha utilizado ampliamente en los últimos años. Irradia la superficie objetivo con un haz láser de alta energía para eliminar con precisión el óxido, la suciedad, los óxidos, los revestimientos u otras impurezas de la superficie, logrando así una limpieza eficiente y respetuosa con el medio ambiente. Esta tecnología no solo mejora la precisión y la eficiencia del proceso de limpieza, sino que también reduce los desechos y el uso de productos químicos causados por los métodos tradicionales. Sin embargo, para algunos materiales particularmente sensibles, como reliquias culturales, componentes electrónicos o piezas aeroespaciales, la aplicación de la tecnología de limpieza láser debe tratarse con precaución. Debido a que estos materiales suelen tener un alto valor o propiedades físicas y químicas específicas, su riesgo potencial de daño se ha convertido en el foco de atención. Por ejemplo, las reliquias culturales antiguas pueden causar cambios en la estructura de la superficie o pérdida de la textura original debido a la alta energía del láser; los componentes electrónicos pueden causar una degradación del rendimiento del circuito debido al efecto térmico del láser; y las piezas aeroespaciales deben prestar especial atención a las microfisuras que pueden generarse durante la limpieza láser, que pueden afectar la resistencia general y la vida útil del material. Por lo tanto, al aplicar la tecnología de limpieza láser en estos campos sensibles, se debe realizar una evaluación y un ajuste detallados para garantizar que no se produzcan daños irreversibles al material. En este artículo, se explorará en profundidad el potencial de aplicación de la tecnología de limpieza láser en estos campos sensibles y se analizará si provocará daños sustanciales al material.

Tabla de contenido

Aprenda sobre la tecnología de limpieza láser

La tecnología de limpieza láser es un método de limpieza sin contacto que utiliza un haz láser de alta energía para irradiar la superficie de un objeto y eliminar impurezas como suciedad, óxidos, grasa y revestimientos. En los últimos años, esta tecnología se ha convertido gradualmente en uno de los procesos de limpieza preferidos en varias industrias debido a su alta eficiencia, protección del medio ambiente y precisión.

Cómo funciona la limpieza con láser

El principio básico de la limpieza láser es utilizar un haz láser de alta energía para interactuar con contaminantes o recubrimientos no deseados en la superficie de un objeto. La energía del láser se enfoca en un área muy pequeña, lo que hace que los contaminantes se calienten, se expandan o se evaporen instantáneamente y luego se eliminen. Durante el proceso de limpieza, la energía del láser puede ser absorbida por la capa contaminante sin afectar la estructura del objeto. Este proceso se divide en varios mecanismos, que incluyen principalmente:

- Descomposición térmica: El láser calienta el material objetivo a su temperatura de descomposición, provocando que se evapore o vaporice.

- Efecto de fotopresión: La onda de choque generada por el láser hace que el contaminante se desprenda de la superficie.

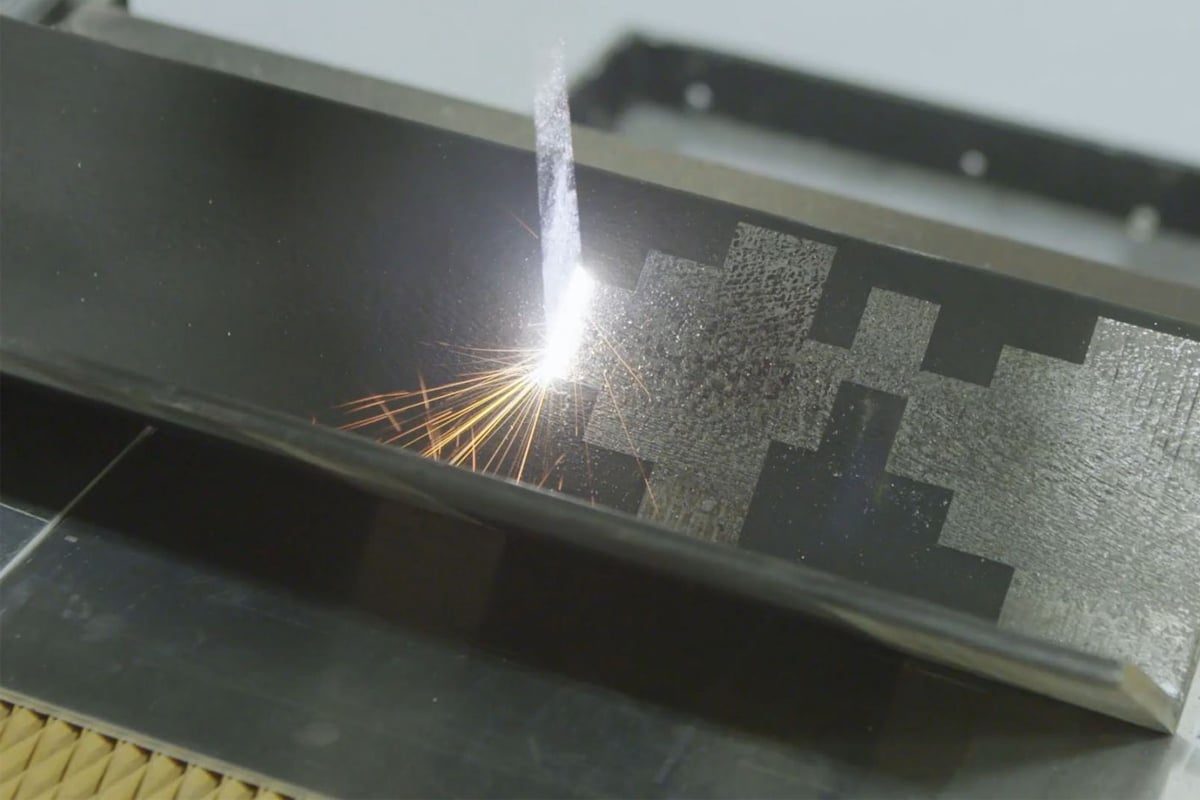

- Peeling con láser pulsado: Los láseres pulsados se utilizan para eliminar los contaminantes de la superficie sin dañar el sustrato subyacente.

Principales beneficios de la limpieza láser

Las principales ventajas de limpieza láser No solo ofrecen nuevas posibilidades para diversas aplicaciones de limpieza industrial, sino que también desempeñan un papel fundamental en la mejora de la eficiencia de la producción, la reducción del impacto medioambiental y la protección de materiales sensibles. A continuación, se detallan varias de sus principales ventajas:

Alta precisión

Las propiedades de enfoque del haz láser le permiten alcanzar niveles extremadamente altos de precisión. Los sistemas de limpieza láser pueden dirigirse a áreas muy pequeñas de la superficie objetivo para su limpieza sin afectar el material circundante. Para aplicaciones que requieren la eliminación de contaminantes, óxido o revestimientos en estructuras complejas o delicadas, como la limpieza de moho, la restauración de reliquias culturales o la limpieza de microelectrónica, la limpieza láser permite operaciones no destructivas. Esta precisión altamente controlable la hace ideal para industrias que requieren un estricto control de calidad y requisitos de detalle.

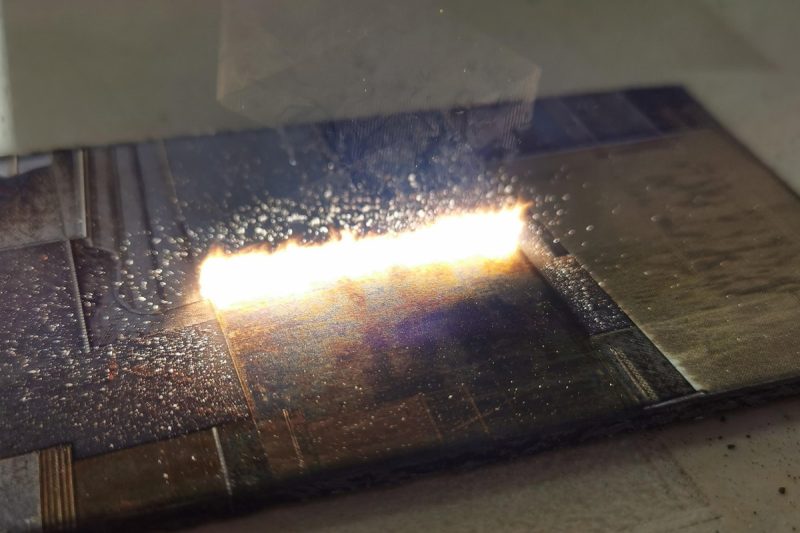

Alta eficiencia de limpieza

La limpieza láser utiliza un haz láser de alta energía para vaporizar y eliminar rápidamente las impurezas de la superficie, como grasa, óxido, revestimientos y capas de óxido. Su tiempo de pulso extremadamente corto y su capacidad de escaneo de alta velocidad acortan en gran medida el tiempo total de limpieza, mejorando así la eficiencia de la producción. En comparación con los métodos de limpieza tradicionales, como el chorro de arena o la limpieza química, la limpieza láser no solo es más rápida, sino que también reduce el tiempo de inactividad al tiempo que garantiza la calidad, optimizando en gran medida el proceso de producción.

Respetuoso con el medio ambiente y seguro

La tecnología de limpieza láser se considera una de las opciones más ecológicas y respetuosas con el medio ambiente. A diferencia de los métodos de limpieza química tradicionales, la limpieza láser no utiliza ningún producto químico ni disolvente, por lo que no se generan residuos químicos nocivos. Solo elimina contaminantes o revestimientos mediante rayos láser, sin causar contaminación secundaria a los operadores ni al medio ambiente. Además, el humo o las micropartículas generadas durante la limpieza láser se pueden recoger mediante dispositivos de filtrado especializados, lo que reduce aún más el impacto en el medio ambiente. Para las industrias con estrictos requisitos de protección medioambiental, la limpieza láser es una alternativa segura y eficaz.

Altamente adaptable

La limpieza láser no se limita a un tipo de material determinado. Se puede aplicar a una variedad de sustratos, como metal, vidrio, piedra, materiales compuestos e incluso plástico. Esta versatilidad hace que se utilice ampliamente en industrias como la aeroespacial, la fabricación de automóviles y la restauración de edificios. Ya sea para eliminar el óxido de la superficie del metal o para limpiar la película de óxido del vidrio, la limpieza láser puede procesar diferentes materiales de forma no destructiva y proporcionar resultados de limpieza uniformes.

Proceso sin contacto

Dado que la limpieza láser es un proceso sin contacto, no se aplica ninguna tensión mecánica a la superficie del objetivo durante el proceso de limpieza, lo que lo hace especialmente adecuado para limpiar materiales frágiles, sensibles o de alto valor. Por ejemplo, la limpieza láser puede limpiar materiales sensibles como reliquias culturales y obras de arte sin dañar la estructura de su superficie. Además, al limpiar equipos industriales, se evita el desgaste causado por la fricción física, lo que prolonga la vida útil del equipo.

La limpieza por láser se está convirtiendo rápidamente en la herramienta preferida para la limpieza industrial y técnica moderna debido a su precisión, eficiencia, respeto al medio ambiente, versatilidad y ventajas sin contacto. Estas características no solo cumplen con los estrictos requisitos de diferentes industrias, sino que también brindan nuevas formas de desarrollo sostenible y producción de alta calidad.

¿La limpieza láser dañará los materiales sensibles?

La tecnología de limpieza láser ofrece la posibilidad de limpiar una variedad de materiales sensibles, pero se requiere mucho cuidado al manipularlos. El efecto de limpieza y el daño que sufran los materiales sensibles dependen principalmente de la combinación de varios factores clave:

Las características del material en sí

Los requisitos de limpieza de materiales sensibles dependen en primer lugar de las propiedades físicas y químicas del propio material. Por ejemplo, los materiales sensibles al calor, como los materiales sintéticos, los plásticos y el caucho, pueden derretirse, deformarse o desteñirse debido a la acumulación de calor del láser. Al mismo tiempo, los artefactos históricos, como los artefactos antiguos, los archivos en papel o las obras de arte delicadas, también se ven fácilmente afectados por el calor o la vibración generados durante el proceso de limpieza con láser debido a su envejecimiento y sus características frágiles. Para estos materiales, los parámetros del láser deben configurarse con mucha precisión para garantizar que se eliminen los contaminantes sin dañar el propio material.

Complejidad de la morfología de la superficie

Algunos materiales tienen microestructuras o grabados muy complejos en sus superficies, como líneas a escala micrométrica en componentes electrónicos de precisión, ilustraciones grabadas o piezas mecánicas de alta precisión. La complejidad de estos materiales significa que son extremadamente sensibles a la energía y los pulsos del láser. Una energía excesiva puede causar daños o deformaciones en la microestructura, especialmente en aplicaciones que requieren textura superficial e integridad funcional. Para evitar daños, la potencia del láser, la duración del pulso y la posición del foco deben ajustarse cuidadosamente para garantizar que el láser solo actúe sobre contaminantes o impurezas sin afectar el material subyacente.

Control preciso de los parámetros del láser

La clave para la limpieza con láser es el control preciso de los parámetros, incluida la longitud de onda, la duración del pulso, la frecuencia y la potencia de salida del láser. La configuración adecuada de los parámetros es crucial para diferentes materiales. Una potencia demasiado alta puede provocar la fusión o ablación de la superficie del material, y una duración de pulso demasiado larga puede provocar la acumulación de calor y afectar negativamente a la estructura del material. La elección de la longitud de onda está estrechamente relacionada con las características de absorción del material. Si el material absorbe con demasiada fuerza la luz láser de una longitud de onda específica, puede producirse un daño térmico. Por lo tanto, al limpiar materiales sensibles, los operadores deben optimizar los parámetros del láser mediante experimentos o medios técnicos para encontrar la configuración ideal que pueda eliminar eficazmente los contaminantes sin dañar el material.

Impacto de la limpieza en el medio ambiente

El efecto de la limpieza con láser también está estrechamente relacionado con las condiciones ambientales de la operación, especialmente cuando se limpian materiales sensibles o de alta precisión. La temperatura ambiente, la humedad y las impurezas en el aire pueden tener un impacto en el proceso de limpieza. Por ejemplo, las temperaturas ambiente más altas pueden exacerbar la expansión térmica o el daño térmico del material, mientras que la humedad excesiva puede cambiar las características de absorción de la superficie del material. Además, el flujo de aire durante el proceso de limpieza también debe controlarse para evitar que el humo y las partículas generadas por el láser vuelvan a contaminar el área de limpieza.

En resumen, aunque la limpieza láser es una tecnología de limpieza eficiente y respetuosa con el medio ambiente, las propiedades del material, la morfología de la superficie, los parámetros del láser y las condiciones ambientales deben analizarse y ajustarse por completo al procesar materiales sensibles. Al adoptar las medidas técnicas adecuadas, la limpieza láser puede eliminar eficazmente las impurezas de la superficie al tiempo que mantiene la integridad del material y proporciona efectos de limpieza ideales.

Factores que afectan la idoneidad de los materiales sensibles

A la hora de decidir si un material sensible es adecuado para la limpieza con láser, es necesario analizar en profundidad varios factores para garantizar que el material en sí no se dañe durante la limpieza. A continuación, se incluye una descripción detallada de varios factores clave que afectan a la idoneidad de la limpieza con láser para materiales sensibles:

Composición del material

La composición de un material determina directamente su respuesta a la energía láser. Los distintos materiales tienen diferentes características de absorción y reflexión para longitudes de onda específicas de la luz láser. Por ejemplo, los materiales metálicos generalmente tienen mayores índices de absorción para la luz láser de longitud de onda más corta, lo que facilita la eliminación de contaminantes de la superficie durante la limpieza láser. Sin embargo, algunas cerámicas y materiales orgánicos, como plásticos y compuestos, pueden tener una absorción más débil de la luz láser, más reflexión y mayor sensibilidad al calor, por lo que son propensos a la deformación, ablación o decoloración bajo la acción de la luz láser.

Además, el coeficiente de expansión térmica y la conductividad térmica del material también son consideraciones importantes. Los materiales con coeficientes de expansión térmica más altos son propensos a agrietarse o pelarse la superficie debido al estrés térmico durante la limpieza con láser, mientras que los materiales con menor conductividad térmica pueden causar un sobrecalentamiento local debido a la concentración de energía láser, dañando así la estructura del material. Por lo tanto, comprender las características de la composición del material y seleccionar razonablemente los parámetros del láser son clave para garantizar que la limpieza con láser sea adecuada para materiales sensibles.

Ajuste de parámetros del láser

El efecto de la limpieza con láser y la adaptabilidad de los materiales dependen en gran medida de la configuración de los parámetros del láser, incluida la longitud de onda, la energía del pulso, la frecuencia y la duración del láser. Los distintos materiales tienen diferentes capacidades de absorción para láseres de diferentes longitudes de onda. Por ejemplo, algunos plásticos o materiales orgánicos pueden absorber demasiados láseres de infrarrojo cercano, lo que provoca daños en la superficie, por lo que es necesario seleccionar una longitud de onda láser adecuada para evitar el sobrecalentamiento.

Además, el ajuste de la energía del pulso debe ser especialmente cuidadoso. Para materiales sensibles, una energía de pulso demasiado alta puede causar fusión o acumulación de tensión mecánica en la superficie del material, mientras que una duración de pulso demasiado larga puede causar acumulación de calor y eventualmente causar daño térmico al material. Las frecuencias de pulso más bajas son generalmente más adecuadas para limpiar materiales frágiles o sensibles al calor porque permiten que el material tenga suficiente tiempo para disipar el calor después de cada pulso, reduciendo así el riesgo de daño. Por lo tanto, al procesar materiales sensibles, es crucial ajustar con precisión estos parámetros del láser para garantizar un equilibrio entre el efecto de limpieza y la seguridad del material.

Tratamiento y estado de la superficie del material

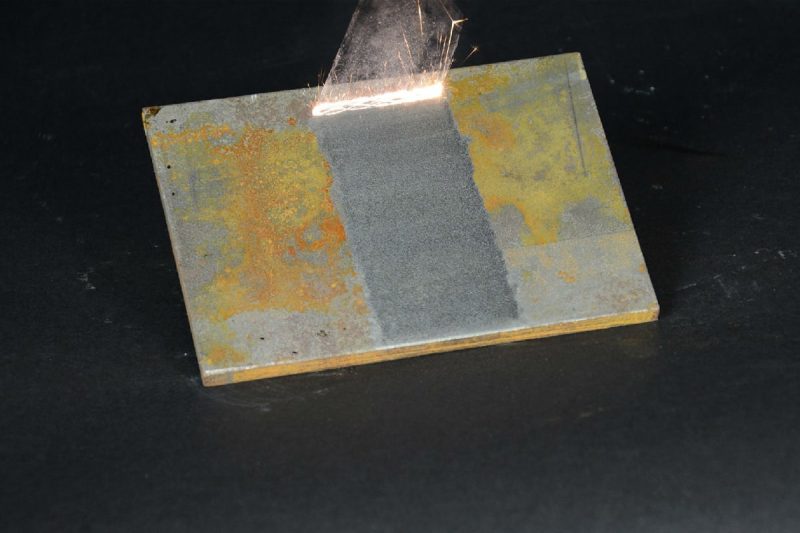

Las características de la superficie de los materiales tienen un impacto significativo en la eficacia y seguridad de la limpieza láser. La presencia de recubrimientos, óxidos u otras capas de pretratamiento en la superficie del material es un factor importante para determinar la tasa de absorción del láser. Por ejemplo, la capa de óxido en la superficie del metal normalmente puede absorber eficazmente la energía del láser, lo que facilita su eliminación. Sin embargo, si el recubrimiento es demasiado fino o demasiado frágil, la limpieza láser puede dañar el sustrato.

Además, la rugosidad de la superficie también es un factor influyente. Las superficies rugosas provocarán una distribución desigual de la energía del láser, lo que puede provocar un sobrecalentamiento local en determinadas zonas. También se debe tener en cuenta el tipo, el grosor y la uniformidad de los contaminantes. Los distintos tipos de contaminantes (como grasa, óxido, pintura, etc.) tienen diferentes características de absorción para los láseres y pueden requerir diferentes estrategias de limpieza. Para garantizar que los materiales sensibles no se dañen, se deben analizar cuidadosamente las condiciones de su superficie y ajustar los parámetros de limpieza según las necesidades reales.

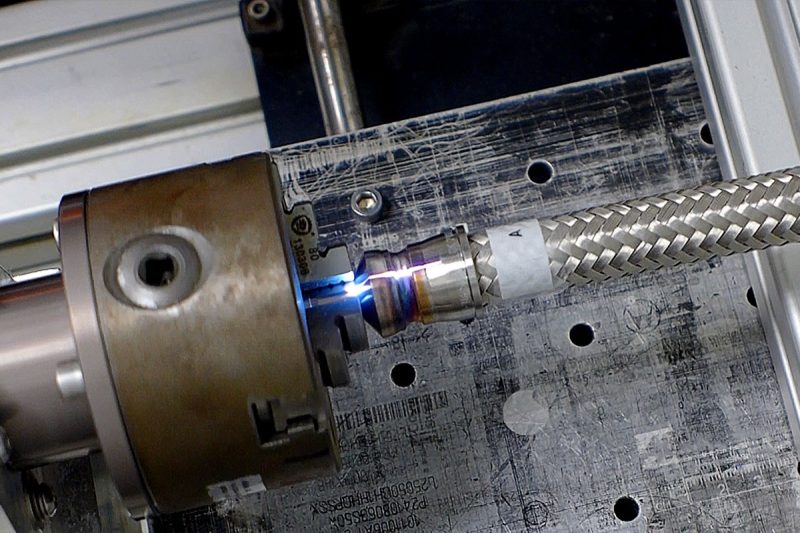

Sistemas y controles de suministro de láser

Un sistema de transmisión láser de alta precisión es otro factor clave para garantizar que los materiales sensibles se limpien sin errores ni daños. La calidad, la precisión de enfoque y la distribución de energía del haz láser deben ser muy consistentes para garantizar la estabilidad del proceso de limpieza. Cualquier desviación, dispersión o distribución desigual del haz láser puede provocar una limpieza desigual y daños en el material.

Los sistemas de limpieza láser modernos están equipados con tecnologías avanzadas de transmisión óptica y control, que pueden monitorear y ajustar los parámetros del láser durante el proceso de limpieza en tiempo real. Por ejemplo, a través del sistema de control de retroalimentación, el operador puede ajustar la potencia de salida del láser en tiempo real de acuerdo con la temperatura de la superficie o los cambios de reflectividad del material para evitar una limpieza excesiva. Además, el sistema automatizado también se puede preprogramar de acuerdo con las características de los diferentes materiales para garantizar que cada limpieza se lleve a cabo dentro de un rango seguro. Estos sistemas de alta precisión reducen en gran medida el riesgo de daños a los materiales sensibles durante el proceso de limpieza.

Al evaluar cuidadosamente estos factores clave, la limpieza láser puede lograr los resultados deseados en aplicaciones con materiales sensibles y, al mismo tiempo, garantizar que el material no se dañe. Los operadores deben desarrollar un plan de limpieza adecuado en función de cada factor para lograr un proceso de limpieza eficiente y seguro.

Limpieza láser de materiales sensibles

La limpieza por láser se ha convertido en una herramienta indispensable en muchas industrias debido a su alta precisión y flexibilidad en el procesamiento de materiales sensibles. A continuación, se enumeran algunas áreas de aplicación importantes de la tecnología de limpieza por láser en materiales sensibles:

Restauración de Arte y Protección del Patrimonio Cultural

La tecnología de limpieza láser se utiliza ampliamente en la restauración de obras de arte y la protección de reliquias culturales antiguas, especialmente en el caso de algunas reliquias culturales y obras de arte extremadamente sensibles e irremplazables. En estas aplicaciones, los métodos de limpieza químicos o mecánicos tradicionales pueden causar daños irreversibles a la superficie de la reliquia cultural, mientras que la limpieza láser puede lograr una limpieza delicada y no destructiva mediante una operación sin contacto y una energía láser ajustable. Por ejemplo, la tecnología de limpieza láser se utiliza para eliminar suciedad, hollín, cal u otras capas de óxido en esculturas, pinturas, murales y edificios. Al controlar con precisión la longitud de onda y la potencia del láser, el proceso de limpieza puede eliminar los contaminantes de la superficie de manera específica sin dañar el sustrato subyacente, lo que garantiza la integridad de la reliquia cultural y la preservación de su valor histórico.

Fabricación de productos electrónicos y semiconductores

En las industrias de semiconductores y microelectrónica, la precisión de la limpieza láser es fundamental para la calidad de la producción. La superficie de las obleas de semiconductores es extremadamente susceptible al polvo, la grasa u otros contaminantes diminutos, que pueden interferir con el rendimiento eléctrico de la oblea o incluso provocar fallas en el dispositivo. La tecnología de limpieza láser proporciona una solución eficiente y segura para eliminar contaminantes de la superficie de las obleas y es particularmente adecuada para manipular estos materiales ultrasensibles.

Mediante el ajuste preciso de los parámetros del láser, como la duración del pulso, la longitud de onda y la potencia, los operadores pueden eliminar solo los contaminantes sin afectar la integridad de la superficie de la oblea. Al mismo tiempo, la limpieza láser no requiere el uso de reactivos químicos, lo que evita el riesgo de corrosión por residuos o líquidos, y es adecuada para su uso en entornos con requisitos de limpieza extremadamente altos. Este método de limpieza sin contacto desempeña un papel clave en la mejora de la eficiencia de producción y la calidad de los productos semiconductores.

Aeroespacial

En la industria aeroespacial, la limpieza láser se utiliza ampliamente para mantener y reparar componentes clave como palas de motores de aeronaves, estructuras compuestas y piezas metálicas de precisión. Dado que los materiales de los equipos aeroespaciales suelen tener estructuras complejas y requisitos de alto rendimiento, la limpieza láser se ha convertido en una herramienta de mantenimiento no destructiva ideal.

La tecnología de limpieza láser puede eliminar eficazmente los revestimientos, la corrosión y otros contaminantes de la superficie de los componentes sin afectar la forma, el tamaño o las propiedades materiales de los componentes. En el mantenimiento de motores, el control preciso del láser durante el proceso de limpieza puede garantizar que el rango de limpieza se concentre en el área objetivo y no se extienda a las partes que no necesitan ser tratadas, lo que garantiza el rendimiento general y la vida útil de los componentes. Al mismo tiempo, las características de alta eficiencia y protección ambiental de la limpieza láser lo convierten en un medio importante para reducir el tiempo de inactividad y los costos de mantenimiento en la industria aeroespacial.

Gracias a un profundo conocimiento y una operación optimizada de la limpieza láser en diferentes escenarios de aplicación, se pueden satisfacer de manera eficaz las necesidades de limpieza de materiales sensibles, garantizando al mismo tiempo la integridad del rendimiento y la apariencia del producto. Esto hace que la tecnología de limpieza láser se utilice ampliamente en múltiples industrias y brinda un sólido respaldo para mejorar la eficiencia de la producción y la calidad del producto.

Mejores prácticas para la limpieza láser de materiales sensibles

Al limpiar con láser materiales sensibles, es fundamental seguir una serie de prácticas recomendadas para garantizar que no se produzcan daños en el material. A continuación, se ofrecen pautas de funcionamiento específicas para ayudar a optimizar los resultados de la limpieza con láser, especialmente cuando se trabaja con materiales sensibles:

Evaluación de materiales

Antes de realizar la limpieza con láser, es necesario realizar una evaluación detallada de las propiedades y características del material. Los materiales sensibles suelen tener sensibilidades térmicas específicas, fragilidad o alta sensibilidad a la energía láser. Durante la evaluación, se deben tener en cuenta la composición del material, la estructura de la superficie, la conductividad térmica, el coeficiente de expansión y las características de absorción en la longitud de onda del láser. Por ejemplo, los materiales antiguos, los materiales compuestos o los instrumentos de alta precisión que pueden encontrarse en la restauración de reliquias culturales requieren evaluaciones preliminares rigurosas para determinar si son adecuados para la limpieza con láser y los puntos clave en los que hay que centrarse durante el proceso de limpieza.

Prueba de limpieza

Antes de realizar una limpieza formal, es mejor realizar una prueba de limpieza en una muestra o en un área no importante del material. Esta prueba a pequeña escala puede proporcionar información valiosa para la limpieza formal posterior a fin de garantizar que la selección de los parámetros del láser (como la potencia, la frecuencia y la longitud de onda) no dañe el material. La limpieza de prueba también puede ayudar a los operadores a determinar los cambios de temperatura durante el proceso de limpieza, la eficiencia de la eliminación de contaminantes y el grado de respuesta del material. Por ejemplo, en la restauración de obras de arte, las pruebas de muestra pueden evitar daños irreversibles a artefactos valiosos y garantizar que la energía del láser solo actúe sobre los contaminantes y no dañe el sustrato.

Optimización de parámetros

El éxito de la limpieza láser depende en gran medida de la optimización precisa de los parámetros del láser. Dependiendo de las diferentes características del material, el operador debe ajustar parámetros como la potencia del láser, la frecuencia del pulso, la duración y la longitud de onda. En el caso de los materiales sensibles al calor, normalmente es necesario reducir la potencia del láser y la energía del pulso para reducir la acumulación de calor. Al mismo tiempo, la elección de la longitud de onda adecuada garantiza que el láser solo actúe sobre los contaminantes de la superficie sin sobrecalentar el propio material. Al ajustar gradualmente estos parámetros, se puede encontrar el punto de equilibrio ideal para lograr la armonía entre la eficiencia de la limpieza y la protección del material. Por ejemplo, en las industrias de semiconductores y electrónica, los parámetros láser optimizados pueden eliminar partículas minúsculas de la superficie sin dañar la microestructura.

Utilice medidas de protección

En algunos casos, incluso si los parámetros del láser están optimizados, sigue existiendo el riesgo de que el material quede sobreexpuesto al láser. Para reducir este riesgo, se pueden tomar medidas de protección adicionales, como aplicar una capa protectora despegable a la superficie del material. Esta capa protectora puede actuar como amortiguador durante el proceso de limpieza con láser, evitando que el láser entre en contacto directo con el sustrato, lo que resulta especialmente adecuado para procesar materiales especiales, como artefactos extremadamente frágiles o históricos. Además de la capa protectora, se pueden utilizar barreras físicas o filtros ópticos para limitar el alcance del láser, reduciendo así el riesgo de limpieza de zonas sensibles.

Monitorear y controlar

El control preciso y la supervisión en tiempo real son pasos clave para garantizar la seguridad de los materiales sensibles durante la limpieza con láser. Los equipos de supervisión avanzados (como sensores de temperatura infrarrojos, espectrómetros, etc.) pueden rastrear los cambios de temperatura, la reflectividad y la distribución de energía del área de limpieza en tiempo real. Estos datos pueden ayudar a los operadores a realizar los ajustes necesarios para evitar el sobrecalentamiento local o la limpieza excesiva. Al mismo tiempo, el sistema de control de retroalimentación automatizado puede ajustar dinámicamente la potencia o la frecuencia del láser de acuerdo con los cambios monitoreados en tiempo real para garantizar que el proceso de limpieza esté siempre dentro de un rango seguro. Esta tecnología de supervisión de alta precisión es particularmente importante en la industria aeroespacial y la fabricación de alta precisión.

Evaluación posterior a la limpieza

Una vez finalizada la limpieza, una evaluación integral de la calidad del material es un paso importante para verificar los resultados de la limpieza y la seguridad del material. La evaluación debe incluir un análisis físico y químico de la superficie del material para garantizar que se eliminen por completo los contaminantes y detectar posibles daños o deformaciones. En algunas industrias exigentes, como la electrónica, la medicina y la restauración de obras de arte, la evaluación posterior a la limpieza puede incluso incluir una inspección microscópica, pruebas de dureza de la superficie o un análisis de la morfología de la superficie. Si se detectan posibles problemas, se puede optimizar aún más el proceso de limpieza para evitar problemas similares en operaciones futuras.

Mediante estas prácticas recomendadas, los operadores pueden reducir eficazmente los riesgos de la limpieza con láser al manipular materiales sensibles y garantizar resultados de limpieza óptimos. La evaluación precisa de los materiales, el control preciso de los parámetros del láser y la aplicación de medidas de protección y monitoreo de todo el proceso son fundamentales para garantizar un proceso de limpieza seguro y eficaz. Esta estrategia de limpieza sistemática no solo mejora la eficiencia de la limpieza, sino que también maximiza la protección de la integridad y la funcionalidad del material, y se utiliza ampliamente en la protección de reliquias culturales, la fabricación de semiconductores, la ingeniería de precisión y otros campos.

Resumir

La tecnología de limpieza láser ha demostrado tener excelentes capacidades de aplicación en muchas industrias gracias a su principio de funcionamiento eficiente y sin contacto, especialmente en el tratamiento de materiales sensibles, ya que proporciona una solución de limpieza de alta precisión. Esta tecnología ha desempeñado un papel importante en los campos de la restauración de reliquias culturales, la fabricación de semiconductores, la maquinaria de precisión y la industria aeroespacial, ya que no solo elimina eficazmente los contaminantes, sino que también minimiza el daño físico o la corrosión química causados por los métodos de limpieza tradicionales.

Sin embargo, el hecho de que la limpieza láser cause daños a los materiales sensibles depende de múltiples factores. En primer lugar, las características del material son clave, incluida la composición, la sensibilidad térmica, la estructura de la superficie y la capacidad de absorción y reflexión de la energía láser. Los diferentes materiales muestran diferentes respuestas durante el proceso de limpieza y algunos materiales pueden resultar dañados debido a la acumulación de calor o al estrés mecánico. Por lo tanto, al elegir la limpieza láser, se deben analizar y evaluar por completo las características del material.

En segundo lugar, la selección de los parámetros del láser es crucial para el efecto de limpieza y la seguridad del material. La longitud de onda, la potencia, la frecuencia del pulso y el tiempo de acción del láser afectarán la interacción entre el láser y el material. En el caso de materiales sensibles, el operador debe ajustar con precisión estos parámetros según la situación específica para garantizar una distribución uniforme de la energía durante el proceso de limpieza y evitar el sobrecalentamiento local o la limpieza excesiva. El control científico y razonable de los parámetros puede garantizar que la integridad del material no se vea afectada mientras se eliminan los contaminantes de la superficie.

El entorno y las condiciones de funcionamiento son otro factor clave para determinar la eficacia de la limpieza láser. Los sistemas de transmisión óptica de alta precisión, la tecnología de monitorización y retroalimentación en tiempo real y la aplicación de medidas de protección contribuyen a mejorar la seguridad y la eficacia de la limpieza láser. Al supervisar todo el proceso de limpieza, los operadores pueden ajustar la energía del láser y el rango de acción en cualquier momento para evitar daños innecesarios.

Para garantizar la seguridad de la limpieza de materiales sensibles, es esencial seguir una serie de prácticas recomendadas. La evaluación integral del material es la base, y se debe realizar una limpieza de prueba de muestra para optimizar los parámetros del láser antes de comenzar oficialmente la limpieza. Además, se pueden utilizar capas protectoras o barreras cuando sea necesario para reducir el impacto directo del láser sobre el material. Durante el proceso de limpieza, los equipos de monitoreo avanzados y los sistemas de control pueden evitar de manera efectiva errores operativos o sobrecargas de energía para garantizar un proceso de limpieza seguro y confiable. Una vez completada la limpieza, se requiere una evaluación de calidad detallada del material para verificar el efecto de limpieza y confirmar que no se han producido daños irreversibles.

En resumen, mediante la evaluación científica y la práctica, la tecnología de limpieza láser puede proporcionar resultados de limpieza ideales manteniendo la integridad de los materiales sensibles. Esto hace que la limpieza láser sea una solución irreemplazable en muchas industrias, ya que no solo mejora la eficiencia del trabajo sino que también reduce eficazmente el riesgo de daños materiales.

Obtenga soluciones láser

Elegir la máquina de limpieza láser adecuada es la clave para mejorar los resultados de limpieza y proteger los materiales. Al trabajar con un socio confiable, puede obtener soporte técnico avanzado, soluciones profesionales y un servicio continuo. En AccTek Laser, ofrecemos una amplia gama de equipos de limpieza láser para todo tipo de necesidades de limpieza industrial. Nuestros expertos lo ayudarán a optimizar los parámetros de limpieza para garantizar resultados de limpieza eficientes y seguros y maximizar la eficiencia de la producción. También ofrecemos funciones avanzadas como control de energía preciso y sistemas de monitoreo inteligente para garantizar la estabilidad y precisión del proceso de limpieza. Además, nuestro equipo técnico brinda servicios de soporte integrales para garantizar que su equipo esté siempre en óptimas condiciones de funcionamiento. Al trabajar con AccTek Laser, obtendrá resultados de limpieza eficientes y no destructivos, reducirá los riesgos operativos y mejorará la calidad de la producción. Contáctenos ahora para obtener más información sobre nuestras innovadoras soluciones de limpieza para ayudar a que su negocio crezca.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser