Descripción general de la soldadura láser

Principio y proceso de soldadura láser

- Preparación del material: Asegúrese de que la superficie del material a soldar esté limpia y elimine óxidos, aceite y otros contaminantes para evitar afectar la calidad de la soldadura.

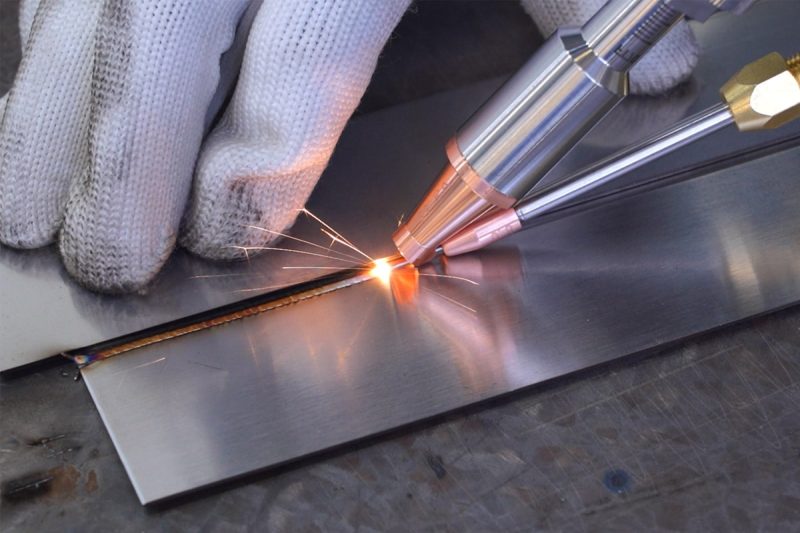

- Enfoque del rayo láser: utilice una lente o un reflector para enfocar el rayo láser en el área de soldadura para garantizar que la densidad de energía sea lo suficientemente alta.

- Formación de un baño de material fundido: el rayo láser irradia la superficie del material, lo calienta rápidamente y lo funde para formar un baño de material fundido, que se expande gradualmente durante el movimiento del láser.

- Solidificación y enfriamiento: después de retirar el rayo láser, el baño de fusión se enfría para formar una soldadura continua.

Tipos de tecnologías de soldadura láser

Soldadura por rayo láser

- Este método se utiliza principalmente para soldaduras superficiales. El rayo láser calienta la superficie del material y lo funde localmente. Dado que el calor se difunde lentamente y el baño de fusión es poco profundo, generalmente es adecuado para unir materiales delgados o para escenas con altos requisitos en cuanto al aspecto de la soldadura. La soldadura con rayo láser es adecuada para soldar dispositivos electrónicos de precisión o materiales metálicos de paredes delgadas.

Soldadura láser de ojo de cerradura

- Bajo la irradiación láser de alta energía, el material no se derrite simplemente en la superficie. La potente energía del láser evapora el metal y forma un pequeño orificio (llamado “ojo de cerradura”) en el área de soldadura. Este pequeño orificio es profundo y estrecho, lo que permite que el láser penetre profundamente en el material y transfiera energía a los materiales circundantes a través de múltiples reflexiones. Esta tecnología es adecuada para la soldadura de penetración profunda de materiales gruesos y se utiliza ampliamente en industrias como la automotriz, la aeronáutica y la construcción naval que requieren una alta resistencia de la soldadura.

Ventajas y limitaciones de la soldadura láser

Ventajas de la soldadura láser:

- Alta precisión: la soldadura láser puede enfocar la energía con precisión en un área muy pequeña, controlar la profundidad y el rango de soldadura y lograr una precisión de soldadura extremadamente alta, lo que es particularmente adecuado para el procesamiento de piezas complejas.

- Pequeña zona afectada por el calor: debido a la alta concentración de energía en la soldadura láser, la zona afectada por el calor es pequeña, lo que reduce la deformación del material y la tensión interna, garantizando así la calidad de la soldadura.

- Velocidad de soldadura rápida: la soldadura láser puede completar la soldadura en muy poco tiempo, lo que mejora enormemente la eficiencia de producción y es particularmente adecuada para líneas de producción automatizadas a gran escala.

- Procesamiento sin contacto: La soldadura láser no requiere contacto directo con la pieza de trabajo, por lo que no introduce fuerza externa ni causa daños mecánicos.

- Aplicable a una variedad de materiales: además de los materiales metálicos tradicionales, la soldadura láser también se puede aplicar a materiales no metálicos como plásticos y cerámicas, con una amplia gama de aplicaciones.

Limitaciones de la soldadura láser:

- Alto costo del equipo: Los equipos de soldadura láser son complejos y el costo de los generadores láser, los sistemas de control y los equipos auxiliares es alto, especialmente los sistemas láser de alta potencia, lo que puede ejercer presión económica sobre las pequeñas y medianas empresas.

- Altos requisitos para la superficie del material: la soldadura láser tiene requisitos estrictos en cuanto a la limpieza de la superficie de la pieza de trabajo. Cualquier aceite, óxido u otras impurezas afectarán la eficiencia de absorción del láser y la calidad de la soldadura.

- Adecuado para materiales delgados o soldadura de precisión: aunque la soldadura láser puede soldar una variedad de materiales, puede no ser tan eficiente como los procesos de soldadura tradicionales en materiales estructurales gruesos.

Aplicación de la soldadura láser en diversas industrias

- Fabricación de automóviles: La soldadura láser se utiliza ampliamente en la industria automotriz, especialmente en la soldadura de carrocerías, puertas y piezas de motor. Debido a su alta velocidad y alta precisión, mejora enormemente el nivel de automatización de la línea de producción. Además, la soldadura láser también se utiliza para soldar metales mixtos, como aleaciones de aluminio y acero.

- Industria aeroespacial: en el campo aeroespacial, los materiales de soldadura suelen requerir materiales ligeros y de alta resistencia. Debido a su alta precisión y excelente calidad de soldadura, la soldadura láser se utiliza ampliamente para estructuras de aeronaves y naves espaciales, incluidos álabes de turbinas, carcasas de motores y otros componentes.

- Industria electrónica y microelectrónica: Debido a que la soldadura láser puede lograr una soldadura precisa de áreas diminutas y tiene una zona afectada por el calor muy pequeña, se ha utilizado ampliamente en la industria electrónica, especialmente en la fabricación de microelectrónica. Por ejemplo, la soldadura de pequeñas piezas de precisión como teléfonos móviles, placas de circuitos y envoltorios de baterías.

- Dispositivos médicos: La soldadura láser desempeña un papel importante en la fabricación de dispositivos médicos. Se utiliza para soldar instrumentos metálicos precisos y exigentes, como instrumentos quirúrgicos, implantes y diversos dispositivos de acero inoxidable y aleaciones de titanio.

- Industria energética: En los campos de las nuevas energías, la energía solar y la fabricación de baterías, la soldadura láser se utiliza ampliamente debido a su ausencia de contacto, su alta eficiencia y su adaptabilidad a una variedad de materiales, especialmente en el embalaje y la unión de baterías de nuevas energías.

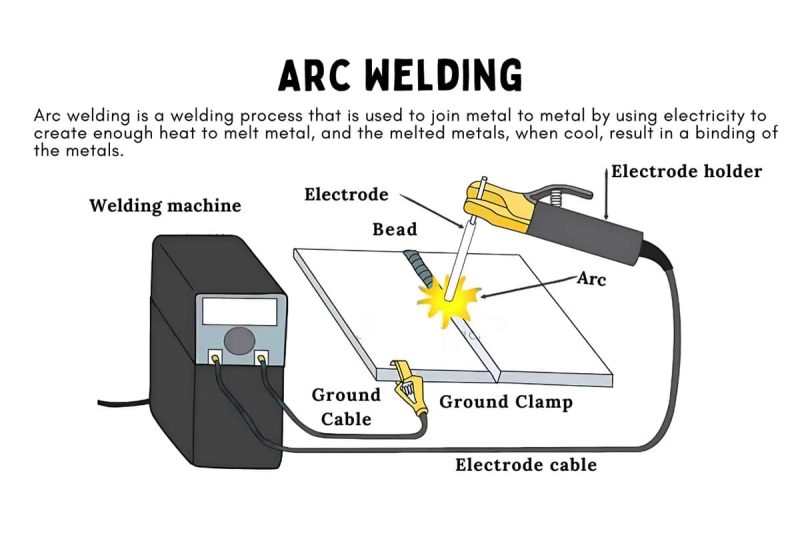

Descripción general de la soldadura por arco

Principio y proceso de soldadura por arco

- Generación de arco: Acerque el electrodo de soldadura a la pieza de trabajo para formar un arco entre el electrodo y la pieza de trabajo.

- Fusión de metal: La alta temperatura (hasta 5000-6000℃) generada por el arco funde el metal para formar un baño de metal fundido.

- Relleno del baño de fusión: El material del electrodo se mezcla con el metal fundido en la superficie de la pieza de trabajo para formar un relleno, que llena gradualmente el baño de fusión.

- Enfriamiento y solidificación: después de que el arco se mueve, el baño de fusión se enfría rápidamente y se solidifica formando una soldadura.

- Durante el proceso de soldadura por arco, el control de los parámetros de soldadura (como corriente, voltaje, velocidad de soldadura) y la postura de soldadura determinan la calidad de la soldadura y el efecto de la soldadura.

Tipos de técnicas de soldadura por arco

Soldadura por arco metálico protegido

Soldadura MIG/MAG

Soldadura por arco de tungsteno y gas

Soldadura por arco sumergido

Ventajas y limitaciones de la soldadura por arco

Ventajas de la soldadura por arco:

- Bajo costo del equipo: El equipo de soldadura por arco es relativamente simple, con un bajo costo de inversión inicial y un costo de mantenimiento económico, lo que lo hace adecuado para aplicaciones industriales a gran escala.

- Operación flexible: La soldadura por arco puede adaptarse a una variedad de posiciones de soldadura y estructuras complejas, y puede operarse en interiores, exteriores o en espacios reducidos.

- Fuerte compatibilidad de materiales: la soldadura por arco puede soldar una variedad de metales, incluido acero con bajo contenido de carbono, acero inoxidable, aluminio, cobre, etc., y tiene una amplia gama de aplicabilidad.

- Amplia aplicación: desde placas delgadas hasta materiales estructurales pesados, la soldadura por arco tiene una fuerte adaptabilidad en espesor y forma estructural, especialmente en las industrias de equipos pesados y construcción.

Limitaciones de la soldadura por arco:

- Gran zona afectada por el calor: la soldadura por arco tiene un gran aporte de calor, lo que puede causar fácilmente una amplia zona afectada por el calor, lo que puede provocar deformaciones, grietas u otros problemas relacionados con el tratamiento térmico del material.

- Precisión de soldadura relativamente baja: en comparación con los procesos de soldadura de alta precisión, como la soldadura láser, la soldadura por arco carece de precisión de soldadura y la finura y la estética de la soldadura son bajas.

- Altas emisiones de humo y gases: Durante la soldadura por arco se genera una gran cantidad de humo y gases nocivos que pueden afectar la salud de los operadores y el medio ambiente, por lo que se requiere una buena ventilación y equipo de protección.

- Altos requisitos técnicos: especialmente en la soldadura manual, el nivel de habilidad del soldador tiene un gran impacto en la calidad de la soldadura, y una competencia técnica insuficiente dará lugar a defectos de soldadura.

Aplicación de la soldadura por arco en diversas industrias

- Industria de la construcción: La soldadura por arco se utiliza ampliamente en la soldadura de estructuras de edificios, especialmente en la construcción de estructuras de acero y puentes. La alta resistencia de las soldaduras y la operabilidad de la soldadura por arco la convierten en uno de los procesos preferidos para la soldadura de estructuras de acero.

- Industria de la construcción naval: En la fabricación de cascos se requiere una gran cantidad de soldadura de acero, y la soldadura por arco puede manejar placas de acero pesadas y proporcionar buenas propiedades mecánicas. En particular, la soldadura por arco sumergido se utiliza ampliamente en la soldadura de cascos y carcasas de gran tamaño.

- Industria del petróleo y el gas: en la soldadura de tuberías, la flexibilidad y la fuerte compatibilidad de materiales de la soldadura por arco la convierten en el principal método de soldadura para tuberías de petróleo y gas, lo que puede garantizar la confiabilidad en entornos de alta presión.

- Fabricación de equipos pesados: En la fabricación de equipos pesados, como equipos de minería, maquinaria de construcción y maquinaria agrícola, la soldadura por arco se utiliza ampliamente para soldar piezas estructurales de gran tamaño, como baldes, bastidores y plumas. Estas piezas requieren una tecnología de soldadura duradera y de alta resistencia.

- Reparación y mantenimiento: Debido a su operación simple y conveniente, los equipos de soldadura por arco se utilizan ampliamente en la reparación y el mantenimiento de varios tipos de equipos mecánicos. Desde la reparación de automóviles hasta la reparación de equipos industriales, la soldadura por arco es una herramienta común para el personal de mantenimiento.

Principio de soldadura láser

Cómo funciona la soldadura láser

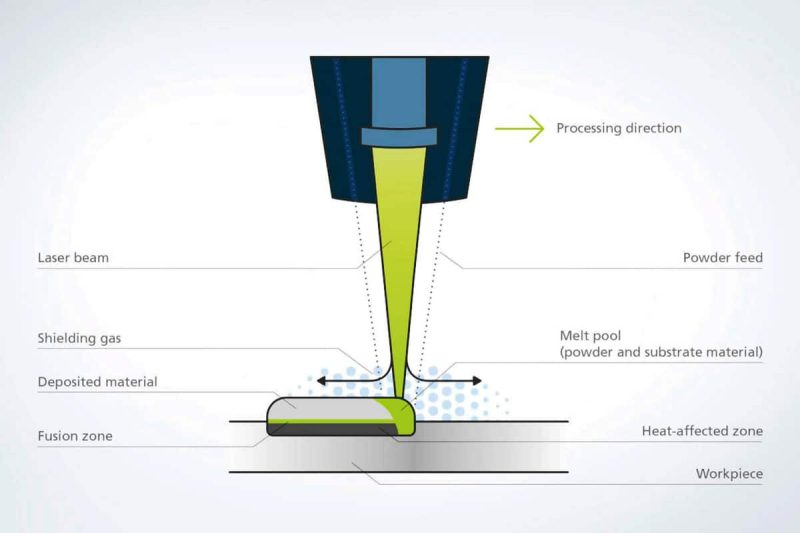

- Generación de un haz láser: un haz láser de alta intensidad se genera mediante un generador láser, que puede ser un generador láser de fibra, un generador láser de CO₂ o un generador láser de estado sólido. El haz láser se caracteriza por una única longitud de onda, una alta directividad y una alta densidad de energía.

- Enfoque del haz láser: el haz láser se enfoca en un punto muy pequeño, normalmente de tan solo 0,1 mm de diámetro, mediante un sistema óptico (como una lente o un reflector). Esto permite obtener densidades de potencia muy altas (de cientos a miles de vatios por milímetro cuadrado), suficientes para fundir el metal rápidamente.

- Fusión y soldadura de materiales: cuando el haz láser se irradia sobre la superficie del material, este absorbe la energía del láser y se calienta rápidamente hasta el punto de fusión, formando un baño de fusión. A medida que el haz láser se desplaza a lo largo de la trayectoria de soldadura, el baño de fusión se expande gradualmente y forma una soldadura sólida después de enfriarse.

- Enfriamiento y solidificación: después de que el haz láser se mueve, el área del baño de fusión se enfría y el metal fundido se solidifica para formar una soldadura continua. Al controlar la potencia del láser, la velocidad de soldadura y la posición del foco, se puede controlar con precisión la forma y la calidad de la soldadura.

Interacción entre el láser y el metal

- Absorción de energía láser: cuando el haz láser irradia la superficie metálica, el metal absorbe parte de la energía láser, que depende de la reflectividad del metal y de la longitud de onda del láser. Por ejemplo, los materiales de alta reflectividad, como el aluminio y el cobre, tienen tasas de absorción bajas para ciertas longitudes de onda de los láseres, por lo que se requiere una mayor potencia o longitudes de onda más adecuadas para la soldadura. En el caso del acero común y el acero inoxidable, la tasa de absorción es mayor y la soldadura láser es más eficiente.

- Conducción de calor y fusión: la energía láser absorbida por el metal se difunde en el material a través de la conducción de calor, calentando así el material y alcanzando el punto de fusión. La mayor densidad de potencia hace que el material se funda localmente y rápidamente, formando un baño de fusión. Durante el movimiento del rayo láser, el metal en el baño de fusión continúa solidificándose y finalmente forma una soldadura.

- Efecto de ojo de cerradura: En la soldadura láser de alta potencia, la energía del rayo láser no solo derrite el material, sino que también vaporiza parte del metal, genera presión local y empuja el metal fundido para formar un pequeño orificio. Este efecto de ojo de cerradura permite que el rayo láser penetre profundamente en el material, transmita aún más energía a través de múltiples reflexiones y mejore la profundidad y la eficiencia de la soldadura. La soldadura de ojo de cerradura es muy adecuada para materiales gruesos o soldadura de penetración profunda.

- Comportamiento dinámico del baño de fusión: Durante el proceso de soldadura, la fluidez y la tensión superficial del baño de fusión afectan la calidad y la forma de la soldadura. Una potencia láser y una velocidad de soldadura adecuadas pueden mantener estable el baño de fusión y evitar defectos de soldadura como salpicaduras y porosidad.

Parámetros clave que afectan la soldadura láser

- Potencia del láser: La potencia del láser determina la intensidad de energía aplicada al material. Una potencia más alta es adecuada para la soldadura de placas gruesas o la soldadura de penetración profunda, pero si la potencia es demasiado alta, puede provocar una fusión excesiva o salpicaduras del material; una potencia más baja es adecuada para placas delgadas o soldadura de precisión, que puede reducir eficazmente la entrada de calor y la deformación.

- Velocidad de soldadura: La velocidad de soldadura se refiere a la velocidad a la que el haz láser se mueve sobre la superficie del material. Una velocidad de soldadura más rápida puede reducir el tamaño de la zona afectada por el calor y la deformación del material, pero una velocidad demasiado rápida puede provocar soldaduras incompletas o inestables; una velocidad más lenta favorece la soldadura de penetración profunda, pero puede aumentar la entrada de calor, lo que da como resultado soldaduras demasiado anchas o una zona afectada por el calor más grande.

- Posición focal: La posición del foco del haz láser en relación con la superficie de la pieza de trabajo es la clave para controlar la profundidad y la forma de la soldadura. El enfoque por debajo de la superficie de la pieza de trabajo puede aumentar la profundidad de la soldadura y es adecuado para la soldadura de placas gruesas; el enfoque por encima de la superficie es adecuado para la soldadura de precisión de la superficie. El control preciso de la posición del foco ayuda a optimizar la forma y la resistencia de la soldadura.

- Gas de protección: El gas de protección (como argón, helio o dióxido de carbono) se utiliza a menudo en la soldadura láser para evitar que el baño de fusión reaccione con el oxígeno y el nitrógeno del aire, evitando así la oxidación de la soldadura o la formación de poros. Los distintos gases tienen diferentes efectos en la formación y la calidad de la soldadura. El argón se utiliza habitualmente para mejorar el acabado de la superficie de la soldadura, mientras que el helio se utiliza para mejorar la profundidad de la soldadura.

- Longitud de onda del láser: La longitud de onda del láser afecta la eficiencia de absorción del material. Los diferentes materiales tienen diferentes sensibilidades a las longitudes de onda del láser, y elegir la longitud de onda adecuada ayuda a mejorar la eficiencia energética y los resultados de la soldadura. Por ejemplo, los generadores de láser de fibra suelen estar en el rango de longitud de onda de 1 μm, que es adecuado para soldar acero, acero inoxidable y otros materiales, mientras que los generadores de láser de CO₂ tienen una longitud de onda más larga (10,6 μm) y son más adecuados para soldar materiales no metálicos.

- Entorno de soldadura: Las condiciones ambientales como la humedad, la temperatura y el flujo de aire también pueden afectar la estabilidad de la soldadura láser, especialmente cuando se trabaja al aire libre o en entornos hostiles, y se deben tomar las medidas de protección necesarias para garantizar la calidad de la soldadura.

Principio de soldadura por arco

Cómo funciona la soldadura por arco

- Generación de arco: cuando el electrodo de soldadura entra en contacto con la pieza de trabajo, el circuito se cierra y fluye corriente. A continuación, el electrodo se separa de la pieza de trabajo y el arco generado transmite energía a través del aire o del gas de protección, lo que hace que el metal de la zona se caliente rápidamente hasta el punto de fusión.

- Fusión y llenado del electrodo: La alta temperatura del arco no solo funde la pieza de trabajo, sino también el electrodo de soldadura. El metal fundido del electrodo ingresa al baño de fusión y se combina con el metal fundido de la pieza de trabajo para llenar gradualmente el área de soldadura.

- Formación y movimiento del baño de fusión: a medida que el arco se mueve a lo largo de la trayectoria de soldadura, el baño de fusión se forma y se mueve continuamente, y el área detrás del baño de fusión se enfría rápidamente después de salir del arco y se solidifica en una soldadura.

- Protección y enfriamiento: En algunas técnicas de soldadura por arco, como la soldadura por arco metálico (soldadura MIG/MAG), se utilizan gases inertes (como argón, dióxido de carbono, etc.) para proteger el baño de fusión y evitar que el oxígeno y el nitrógeno del aire reaccionen con el metal a alta temperatura para formar óxidos o poros, que afectan la calidad de la soldadura.

Formación de arcos y charcos de soldadura

Formación de arco

Formación de charcos de fusión y comportamiento dinámico

Posición de soldadura y flujo del baño de fusión

Parámetros clave que afectan la soldadura por arco

- Corriente de soldadura: La corriente es uno de los parámetros clave que determinan el aporte de calor del proceso de soldadura. Una corriente más alta puede generar mayor calor, aumentar el tamaño del baño de fusión y la profundidad de la soldadura, y es adecuada para soldar materiales más gruesos; mientras que una corriente más baja es adecuada para materiales más delgados para evitar una fusión y deformación excesivas. Una corriente demasiado alta hará que la soldadura se desborde y el baño de fusión sea inestable, mientras que una corriente demasiado baja provocará una fusión insuficiente y una resistencia de la soldadura insuficiente.

- Voltaje de soldadura: El voltaje controla la longitud y la estabilidad del arco. Un voltaje más alto producirá un arco más largo, lo que hará que la distribución del calor sea más uniforme, lo que es adecuado para la formación de soldaduras anchas; un voltaje más bajo producirá un arco más corto y el calor se concentrará en un área más pequeña, lo que es adecuado para la soldadura profunda. Los cambios en el voltaje afectan directamente la forma y la estabilidad del arco, lo que a su vez afecta la fluidez del baño de fusión y la forma de la soldadura.

- Velocidad de soldadura: La velocidad de soldadura se refiere a la velocidad a la que se mueve el arco sobre la pieza de trabajo, lo que tiene un impacto importante en la forma del baño de fusión, el tamaño de la zona afectada por el calor (ZAT) y la calidad de la soldadura. Las velocidades de soldadura más altas reducirán el tiempo de formación del baño de fusión, reducirán la zona afectada por el calor y reducirán la deformación, pero pueden causar soldaduras discontinuas o una fusión deficiente; las velocidades de soldadura más lentas aumentan la entrada de calor y son adecuadas para la soldadura de fusión profunda, pero pueden causar sobrecalentamiento de los materiales, soldaduras demasiado anchas o gran deformación.

- Tipo y diámetro del electrodo: La elección del electrodo afecta directamente al efecto de la soldadura. Diferentes tipos de electrodos (como varillas de soldadura, alambres de soldadura eléctrica, etc.) son adecuados para diferentes materiales y métodos de soldadura. El diámetro del electrodo también afecta la estabilidad del arco y el ancho de la soldadura. Los electrodos más gruesos son adecuados para soldar materiales más gruesos y pueden formar soldaduras anchas y gruesas, mientras que los electrodos más delgados son adecuados para soldadura de precisión o soldadura de placas delgadas.

- Entorno de soldadura: los factores ambientales, como la temperatura, la humedad, la velocidad del viento, etc., también afectan la soldadura por arco. Una velocidad excesiva del viento puede hacer volar el gas de protección, lo que provoca oxidación o formación de poros en la soldadura. Para garantizar la calidad de la soldadura, se requieren medidas de protección adecuadas, como barreras contra el viento y piezas de trabajo calentadas en condiciones exteriores adversas.

- Gas de protección: En la soldadura por arco metálico (soldadura MIG/MAG) y la soldadura por arco de tungsteno (soldadura TIG), se utiliza gas de protección para aislar el aire y evitar que el baño de fusión entre en contacto con el oxígeno y el nitrógeno. Los distintos gases de protección (como el argón, el dióxido de carbono, el helio, etc.) tienen diferentes efectos en la morfología, la profundidad de penetración y el acabado superficial de la soldadura. Por ejemplo, el argón puede proporcionar un mejor acabado superficial, mientras que el dióxido de carbono ayuda a aumentar la profundidad de la soldadura.

Comparación entre la soldadura láser y la soldadura por arco

Eficiencia y velocidad

Precisión y exactitud

Zona afectada por el calor y deformación

Calidad y resistencia de la soldadura

Equipamiento y configuración

El diseño de equipos de soldadura láser suele ser complejo pero con el avance de la tecnología, los equipos portátiles modernos máquinas de soldadura láser Se han convertido en un punto destacado en la industria de la soldadura. Estos dispositivos no solo integran generadores láser, sistemas ópticos y unidades de control automático, sino que también cuentan con dispositivos de gas de protección eficientes para garantizar la calidad y el rendimiento de los materiales durante la soldadura. La interfaz de operación fácil de usar de las máquinas de soldadura láser portátiles permite a los operadores comenzar a trabajar rápidamente y reducir la dependencia de configuraciones complejas. Al mismo tiempo, el mantenimiento de las máquinas de soldadura láser modernas es relativamente simple, lo que puede reducir efectivamente la frecuencia de fallas del equipo y garantizar una eficiencia de producción continua.

Consideraciones de costos

Aplicaciones de la soldadura láser y la soldadura por arco

Automotor

Aeroespacial

Industria electrónica y microelectrónica

Fabricación de dispositivos médicos

Cómo elegir la tecnología de soldadura adecuada

Factores a tener en cuenta al elegir un método de soldadura

- Tipo y espesor del material: Los distintos materiales y espesores de los mismos requieren distintas técnicas de soldadura. Por ejemplo, los materiales de chapa fina son más adecuados para la soldadura láser, mientras que las placas gruesas o los aceros estructurales suelen soldarse con soldadura por arco.

- Precisión y complejidad de la soldadura: Las piezas complejas, las soldaduras finas o los requisitos de soldadura de alta precisión generalmente requieren técnicas de soldadura de precisión como la soldadura láser.

- Velocidad de soldadura: La demanda de producción a gran escala y alta velocidad a menudo tiende a favorecer las técnicas de soldadura con un alto grado de automatización, como la soldadura láser, que puede completar una soldadura de alta calidad en poco tiempo.

- Control del efecto del calor y de la deformación: Los materiales sensibles al calor o los proyectos que requieren una zona poco afectada por el calor suelen ser adecuados para la soldadura láser; mientras que para el acero estructural insensible o los materiales más gruesos, la soldadura por arco puede proporcionar una soldadura de penetración profunda.

Especificaciones y objetivos del proyecto

Consideraciones sobre presupuesto y recursos

Consideraciones ambientales y de seguridad

Emisiones e impacto ambiental

Riesgos para la salud y seguridad en el trabajo

Cumplimiento normativo y normas

Resumir

Obtenga soluciones láser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.