¿Qué es la soldadura láser?

Cómo funciona la soldadura láser

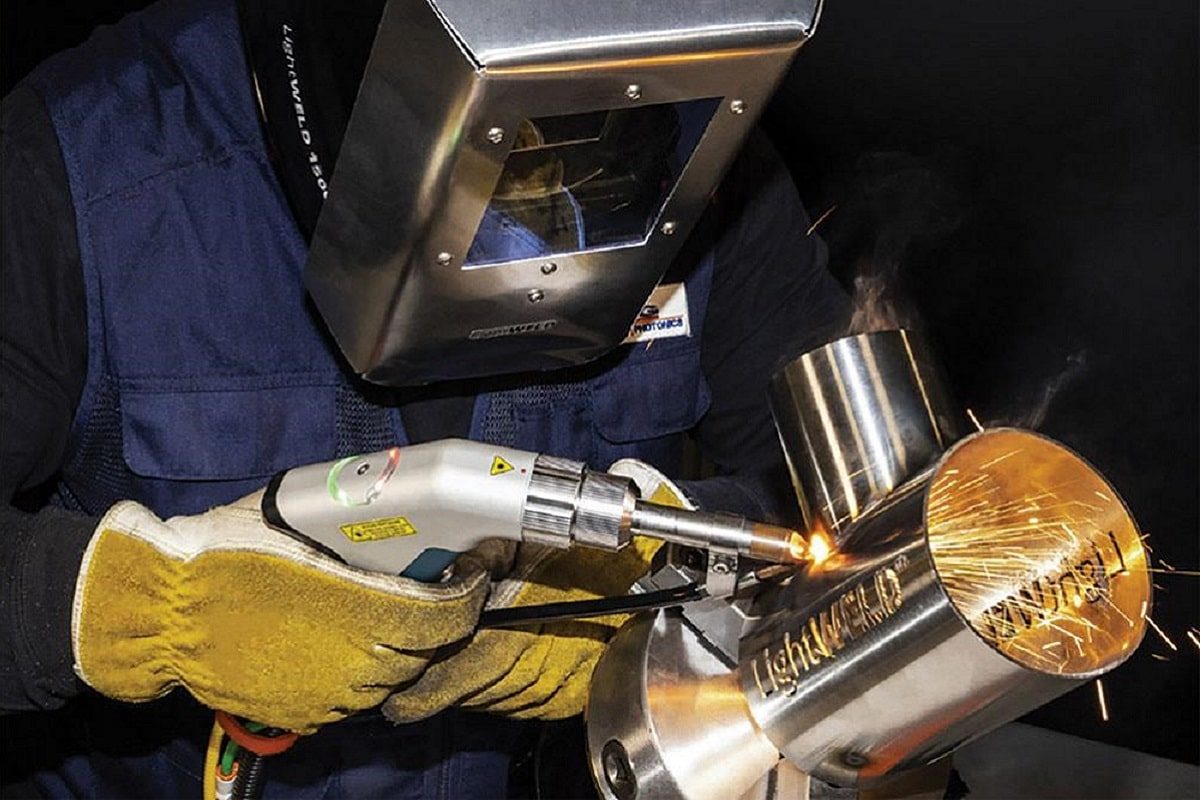

La soldadura láser utiliza un rayo láser enfocado para unir metal o termoplástico. Se puede utilizar en muchas industrias, desde dispositivos médicos y aeroespaciales hasta la fabricación de joyería fina. El siguiente es el principio de funcionamiento básico de la soldadura láser:

- Fuente láser: las fuentes láser de uso común incluyen generadores láser de dióxido de carbono, generadores láser de fibra y generadores láser de diodo. Estas fuentes láser son capaces de producir rayos láser monocromáticos, altamente coherentes y altamente direccionales.

- Enfoque del haz: el rayo láser debe enfocarse a través de una lente o reflector para concentrar la energía del haz en el área de soldadura para calentar rápidamente la pieza de trabajo.

- Absorción y conducción: después de que el rayo láser irradie la superficie de la pieza de trabajo, la pieza de trabajo absorberá la energía en lugar de reflejarla. El grado de absorción de la energía láser depende del tipo y color del material.

- Fusión y fusión: la alta densidad de energía del rayo láser calentará rápidamente el área de soldadura por encima del punto de fusión, lo que hará que el material de la pieza de trabajo se derrita instantáneamente.

- Enfriamiento y solidificación: Una vez que el rayo láser deja de irradiar, el área de soldadura se enfría rápidamente y el metal fundido se solidifica. Las piezas de trabajo están firmemente unidas.

Ventajas de la soldadura láser

La soldadura por láser es muy versátil y se puede combinar con la soldadura por arco tradicional para formar una soldadura por arco láser híbrida. La soldadura resultante combina las ventajas de la soldadura láser y la soldadura por arco. La soldadura láser tiene varias ventajas sobre las tecnologías de soldadura tradicionales, entre ellas:

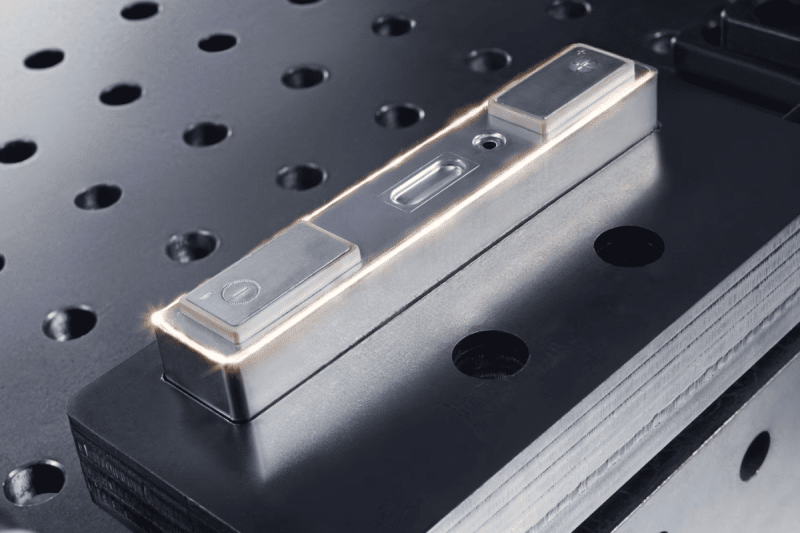

- Alta precisión: la soldadura láser tiene una precisión de posicionamiento y calidad de soldadura muy altas, y puede lograr una precisión de soldadura a nivel de micras. Las soldaduras producidas mediante soldadura láser también son generalmente de mayor calidad, lo que las hace particularmente adecuadas para aplicaciones que requieren soldadura de alta precisión, como la fabricación de microelectrónica y dispositivos médicos.

- Sin contacto: la soldadura láser es un proceso sin contacto que no daña la superficie de la pieza de trabajo y no requiere contacto físico. Muy ventajoso cuando se trabaja con materiales quebradizos o piezas delicadas en soldadura láser.

- Protección del medio ambiente: en comparación con la soldadura tradicional, la soldadura láser suele producir menos residuos y emisiones de gases nocivos y es más respetuosa con el medio ambiente.

- Bajo aporte de calor: El aporte de calor de la soldadura láser es bajo debido a que el área de soldadura es muy pequeña, reduciendo la deformación y el tamaño de la zona afectada por el calor. Esto es muy importante al soldar materiales en láminas delgadas y componentes sensibles al calor.

- Tiempo de procesamiento más rápido: la soldadura láser es rápida y puede completar rápidamente las tareas de soldadura y mejorar la eficiencia de la producción. Además, la soldadura láser no requiere materiales de aporte, lo que reduce el desperdicio de material. Además, el proceso ha demostrado ser más rentable que la soldadura tradicional.

- Amplia aplicabilidad: la soldadura láser se puede utilizar en una variedad de materiales, incluidos metales, plásticos, cerámicas, etc., lo que la hace ampliamente utilizada en diversos campos industriales.

- La soldadura por láser es muy versátil y se puede combinar con la soldadura por arco tradicional para formar una soldadura por arco láser híbrida. La soldadura resultante combina las ventajas de la soldadura láser y la soldadura por arco.

Desventajas de la soldadura láser

La soldadura láser es una tecnología de soldadura moderna con alta precisión y eficiencia, pero también tiene algunas deficiencias y limitaciones. Estas son algunas de las principales desventajas de la soldadura láser:

- Alto costo: Los costos de compra y mantenimiento de los equipos láser son relativamente altos, incluidos generadores láser, componentes ópticos, sistemas de enfriamiento, etc. Esto puede limitar la adopción de la soldadura láser por parte de empresas más pequeñas o fabricantes con presupuestos limitados.

- Altos requisitos de selección de materiales: la soldadura láser tiene requisitos relativamente altos en cuanto al material y la calidad de la pieza de trabajo. Es más adecuado para materiales altamente conductores, como metales, mientras que para algunos materiales no conductores o transparentes, su rango de aplicación es limitado.

- Dificultad en el procesamiento de materiales con alto punto de fusión: en comparación con los materiales con alto punto de fusión, como el tungsteno, el molibdeno, etc., la soldadura láser requiere mayor potencia y mayor tiempo de soldadura, lo que puede provocar efectos térmicos y problemas de deformación.

- Altos requisitos de limpieza: La soldadura láser tiene requisitos muy altos en cuanto a la calidad de la superficie de la pieza de trabajo. Incluso las manchas más pequeñas, las capas de óxido o la grasa pueden afectar la calidad de la soldadura. Por lo tanto, normalmente se requiere una cuidadosa preparación y limpieza de la superficie antes de soldar.

- Cuestiones de seguridad: los rayos láser tienen alta energía y pueden causar daños a los ojos y la piel humanos. Por lo tanto, los operadores deben tomar las medidas de seguridad necesarias, como usar gafas y ropa protectora adecuada.

- Interferencia de luz visible: Es probable que los láseres de luz visible se vean interferidos por la luz visible, lo que requiere medidas para garantizar que la luz en el área de trabajo esté controlada adecuadamente.

¿Qué es la soldadura tradicional?

Cómo funciona la soldadura tradicional

Las técnicas de soldadura convencionales son un conjunto de métodos tradicionales para unir metales u otros materiales que existen desde hace muchos años y se utilizan en una amplia variedad de campos de fabricación y reparación. A continuación se muestran algunas técnicas de soldadura tradicionales comunes:

- Soldadura por arco: la soldadura por arco es un método de soldadura tradicional común que utiliza un arco para generar altas temperaturas para fundir los materiales de soldadura y las piezas de trabajo, y luego enfriarlos y solidificarlos para formar una soldadura. Los principales métodos de soldadura por arco incluyen la soldadura por arco manual, la soldadura con protección de gas (MIG), la soldadura por arco metálico manual (SMAW/ARC) y la soldadura TIG (GTAW).

- Soldadura por gas: Utilizar una llama para calentar los materiales de soldadura, fundirlos y unirlos. El método de soldadura con gas más común es la soldadura con acetileno-oxígeno, que utiliza una llama de acetileno y oxígeno para calentar la pieza de trabajo y es adecuada para chapas, tuberías y reparaciones de metales.

- Soldadura por resistencia: unión de dos piezas de metal mediante el uso de una corriente eléctrica que pasa a través de la pieza de trabajo para generar calor. Los principales métodos de soldadura por resistencia incluyen soldadura por puntos, soldadura por costura y soldadura fuerte.

- Soldadura a presión: La soldadura a presión es un método para unir dos piezas de metal mediante la aplicación de calor y presión e incluye soldadura por puntos por resistencia, soldadura por costura por resistencia y electrónica.

Ventajas de la soldadura tradicional

Sin embargo, los procesos de soldadura tradicionales siguen siendo una solución de fabricación duradera para muchas industrias y la soldadura láser ofrece varias ventajas sobre los métodos de soldadura tradicionales. Los puntos específicos son los siguientes:

- Bajo costo: los equipos de soldadura tradicionales son generalmente relativamente económicos y la capacitación de los operadores es menos costosa. Esto reduce la inversión inicial y los costos operativos y es adecuado para empresas con presupuestos limitados.

- Ampliamente aplicable: la tecnología de soldadura tradicional se puede utilizar en una variedad de diferentes tipos de materiales, desde metales hasta plásticos, y en láminas de diversos espesores. Esta versatilidad lo hace adecuado para una variedad de aplicaciones.

- Soldadura de estructuras grandes: las técnicas de soldadura tradicionales son adecuadas para soldar estructuras grandes como puentes, edificios y construcciones navales. Tiene una fuerte conectividad y aplicabilidad.

- Durabilidad: Las técnicas de soldadura tradicionales generalmente producen conexiones fuertes, adecuadas para aplicaciones que requieren conexiones de alta resistencia, como vehículos y estructuras de ingeniería.

- Aplicación de automatización: la tecnología de soldadura tradicional se puede combinar con la automatización y la robótica para mejorar la eficiencia de la producción, especialmente para la producción en masa.

- Adaptabilidad del sustrato: los métodos de soldadura tradicionales son adecuados para varios tipos de sustratos, incluidos diferentes tipos de materiales metálicos y no metálicos.

- Reparación y restauración: las técnicas de soldadura tradicionales todavía tienen un papel importante en la reparación y el mantenimiento, especialmente cuando están lejos de fuentes de energía o en entornos complejos.

- Profundidad de fusión: la soldadura convencional generalmente tiene una profundidad de soldadura mayor y es adecuada para aplicaciones que requieren soldaduras más profundas.

- Disponibilidad de materiales de soldadura: Los métodos de soldadura tradicionales suelen utilizar materiales de relleno comunes, que suelen estar fácilmente disponibles.

Desventajas de la soldadura tradicional

Las tecnologías de soldadura tradicionales todavía tienen valor en muchas aplicaciones, pero también tienen algunas desventajas y limitaciones. Estas son algunas de las principales desventajas de las tecnologías de soldadura tradicionales en comparación con las tecnologías de soldadura láser:

- Menor precisión: El proceso de soldadura puede producir grandes anchos de soldadura y zonas afectadas por el calor, lo que puede provocar deformación de la pieza de trabajo, inestabilidad dimensional o imprecisiones en la conexión soldada.

- Gran impacto térmico: el aporte de calor generado por la tecnología de soldadura tradicional es relativamente alto, lo que puede causar fácilmente un impacto térmico a gran escala en la pieza de trabajo, lo que puede afectar negativamente el rendimiento y la calidad de la pieza de trabajo, especialmente en el caso de materiales sensibles al calor. .

- Menor eficiencia de producción: la soldadura tradicional generalmente requiere un tiempo de soldadura relativamente largo debido a la baja velocidad de soldadura. Esto limita la eficiencia de la producción a gran escala y puede aumentar los costos de fabricación.

- Mayores emisiones de desechos y gases: la soldadura tradicional generalmente requiere más materiales de relleno y materiales de desecho y produce grandes cantidades de desechos y emisiones de gases nocivos, que dañan el medio ambiente.

- Grandes riesgos para la seguridad: Las llamas y las salpicaduras de calor generadas durante la soldadura tradicional pueden causar peligro a los operadores y al entorno circundante.

- Requisitos de limpieza y posprocesamiento: los procesos de soldadura tradicionales a menudo requieren pasos posteriores de limpieza y procesamiento para eliminar los residuos de soldadura o mejorar la calidad de la soldadura, lo que aumenta el tiempo y el costo de producción.

Soldadura láser VS soldadura convencional: ¿qué método de soldadura elegir?

Tipo de material

Requisitos de precisión

Impacto térmico

Eficiencia de producción

Consideraciones de costos

Espesor del material

Requisitos medioambientales y de seguridad.

Resumir

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.