La influencia de la calidad del haz láser de fibra en la precisión y calidad del corte

En el campo del corte por láser, los generadores láser de fibra se utilizan ampliamente en la producción industrial, como el corte y grabado de metales, gracias a su alta eficiencia y capacidad de enfoque preciso. Los generadores láser de fibra pueden proporcionar energía concentrada en un área de corte pequeña, lo que permite un corte eficiente. Sin embargo, el efecto del corte láser no solo depende de la potencia del láser, sino también de la calidad del haz láser de fibra, que es crucial.

La calidad del haz láser de fibra afecta directamente la precisión y el efecto del corte. Los haces de alta calidad garantizan un enfoque estable y una distribución uniforme de la energía, mejorando así la precisión de corte y la calidad de la superficie. Por el contrario, una mala calidad del haz puede provocar un enfoque impreciso, cortes irregulares e incluso cortes ásperos. Por lo tanto, optimizar la calidad del haz es fundamental para mejorar el rendimiento de corte y la eficiencia de la producción.

Tabla de contenido

Comprensión de la calidad del haz láser de fibra

Definición de calidad del haz

La calidad del haz láser de fibra se refiere a su distribución en el espacio, incluyendo principalmente su uniformidad, direccionalidad y concentración de energía. Una calidad ideal de haz láser de fibra debe tener varias características: un ángulo de divergencia pequeño, una estructura modal estable y un perfil espacial uniforme. Un ángulo de divergencia pequeño significa que el haz láser puede permanecer enfocado durante la propagación, mientras que una estructura modal estable asegura una transmisión eficiente de la energía láser y reduce la dispersión de energía. Un perfil espacial uniforme asegura que el haz láser pueda proporcionar una distribución equilibrada del calor durante el proceso de corte, evitando el sobrecalentamiento local o el corte desigual. La calidad del haz generalmente se mide por el "factor de calidad del haz" (valor M2). Cuanto más cercano sea el valor M2 a 1, mayor será la calidad del haz láser, ya que un haz láser ideal de alta calidad tiene un valor M2 cercano a 1, mientras que un valor M2 alto significa una calidad de haz deficiente.

La importancia de la calidad del haz en el corte por láser

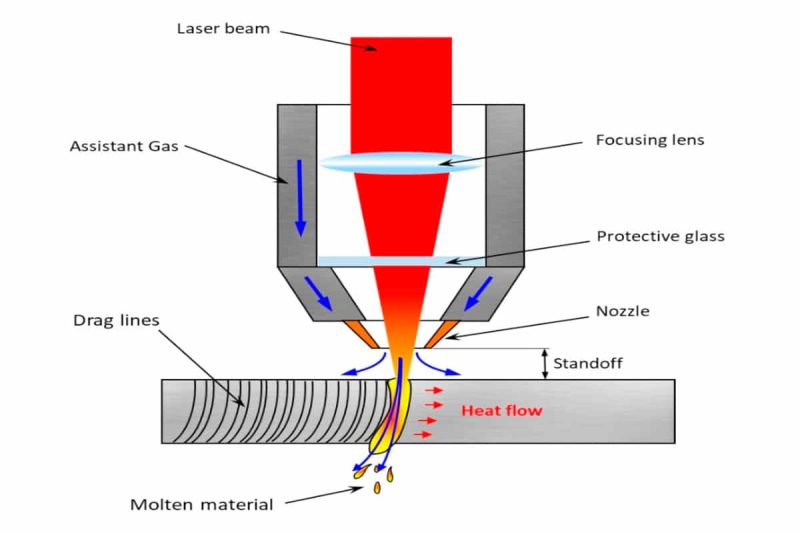

En el proceso de corte láser, la calidad del haz láser de fibra afecta directamente varios parámetros clave, especialmente la precisión del enfoque, el ancho de incisión y el acabado del borde. Cuanto mayor sea la calidad del haz, más preciso será el enfoque, lo que permite obtener cortes más detallados y precisos. Un haz de alta calidad garantiza una distribución uniforme de la energía en el área de corte, reduce la pérdida de energía fuera del foco y evita la difusión excesiva del calor, lo que permite obtener una incisión estrecha y un borde de corte liso. Además, la estabilidad del haz de alta calidad también reduce la expansión de la zona afectada por el calor (ZAC), lo que mejora el acabado superficial y la calidad del corte. Por el contrario, una mala calidad del haz, debido a un enfoque desenfocado y una distribución de energía desigual, puede provocar un corte inestable, bordes rugosos e incluso afectar las propiedades físicas del material, aumentando el riesgo de deformación térmica y, por lo tanto, reduciendo la eficiencia de producción, aumentando el desperdicio de material e incluso afectando la calidad del producto final.

Por lo tanto, comprender y optimizar la calidad de los rayos láser de fibra no solo ayudará a mejorar la precisión y la eficiencia del corte, sino que también ayudará a reducir los productos defectuosos en el proceso de producción, mejorar la calidad del producto final y, por lo tanto, mejorar la competitividad de las empresas en la industria del corte por láser.

Factores que afectan la calidad del haz láser de fibra

Divergencia del haz

El ángulo de divergencia del haz se refiere al grado en que el haz láser se expande gradualmente durante su propagación, generalmente expresado como un ángulo. El ángulo de divergencia del haz láser afecta directamente su rendimiento de enfoque y la calidad del corte. Un ángulo de divergencia menor significa que el haz puede mantener un diámetro focal menor a una distancia mayor, logrando así un enfoque más preciso y una mayor exactitud de corte durante el proceso. Esto es particularmente importante para el corte fino, especialmente en el procesamiento de alta precisión, para asegurar que el haz láser se enfoque en el punto de corte, evitar un enfoque excesivo o disperso y asegurar que el material se caliente y corte uniformemente. Por el contrario, un haz con un ángulo de divergencia demasiado grande resultará en una falta de enfoque, lo que a su vez afecta la calidad del corte. La incisión puede ser demasiado ancha, el borde rugoso, la distribución de energía durante el proceso de corte desigual e incluso puede causar sobrecalentamiento local, lo que afecta las propiedades físicas del material y el efecto de corte.

Estructura del patrón

La estructura modal de un rayo láser se refiere a la forma en que se distribuye su energía. Los modos más comunes incluyen el modo gaussiano y el no gaussiano. La energía de un rayo láser en modo gaussiano se concentra principalmente en el centro y tiene una excelente capacidad de enfoque, lo que garantiza un diámetro focal menor tras el enfoque, lo que aumenta la precisión del corte. Este modo proporciona una distribución de energía estable y constante, lo que mejora la estabilidad y la precisión del corte. Por el contrario, la distribución de energía de un rayo láser en modo no gaussiano es más dispersa y el enfoque no está concentrado, lo que dificulta mantener una alta precisión durante el corte, lo que puede provocar cortes inestables, mala calidad de incisión e incluso calentamiento desigual, afectando la calidad general del corte.

Esquema espacial

El perfil espacial de un rayo láser de fibra se refiere a su forma y a la estructura espacial de su distribución de energía. Un perfil espacial uniforme significa que la energía del rayo láser se distribuye uniformemente por toda el área de corte, lo cual es fundamental para lograr un corte de alta calidad. La distribución uniforme de la energía garantiza que el rayo láser aplique calor uniforme al material durante el proceso de corte, evitando así el sobrecalentamiento local o la concentración de energía en una zona específica que provoque un corte desigual. Si el perfil espacial del rayo es desigual, puede causar una concentración excesiva de energía en ciertas zonas, lo que resulta en sobrecalentamiento local e incluso quemaduras, fusión o escoria, lo que afecta la calidad del corte y puede aumentar la carga de trabajo del procesamiento posterior. Por lo tanto, mantener un perfil espacial uniforme del rayo ayuda a mejorar la calidad del corte y a reducir los problemas y la tasa de productos defectuosos.

Estabilidad del modo

La estabilidad del modo del rayo láser se refiere a si el modo del rayo se mantiene constante durante el proceso de corte. Los cambios en el modo del rayo láser afectan directamente la precisión y la eficiencia del corte. Idealmente, el rayo láser debe mantener un modo estable para garantizar la consistencia de la energía y el enfoque del rayo durante el proceso de corte. Si el modo del rayo láser cambia, puede provocar que la posición del enfoque se desplace, de modo que el enfoque durante el proceso de corte ya no esté concentrado, lo que a su vez reduce la precisión de corte. Además, la inestabilidad del modo también puede reducir la eficiencia de corte, ya que el rayo láser puede perder energía en un estado inestable y no puede enfocarse eficazmente, lo que afecta la velocidad y la calidad del corte. Por lo tanto, mantener la estabilidad del modo del rayo láser es un factor clave para garantizar la precisión, la eficiencia y la estabilidad del corte láser.

La calidad de los rayos láser de fibra se ve afectada por numerosos factores, como el ángulo de divergencia, la estructura modal, el perfil espacial y la estabilidad modal. Estos factores determinan conjuntamente el rendimiento del enfoque, la distribución de la energía y el efecto de corte del rayo láser durante el proceso de corte. Por lo tanto, optimizar la calidad del rayo láser de fibra, especialmente reduciendo el ángulo de divergencia, seleccionando la estructura modal adecuada, manteniendo un perfil espacial uniforme y garantizando la estabilidad modal, puede mejorar eficazmente la precisión, la calidad y la eficiencia del corte láser.

La influencia de la calidad del haz láser de fibra en la calidad del corte

La calidad del haz láser de fibra es fundamental en el corte láser y afecta directamente a muchos aspectos del resultado. La calidad del corte no solo determina la eficiencia de la producción, sino que también influye en la apariencia y el rendimiento del producto final. A continuación, se presentan varios factores clave que influyen en la calidad de corte de los haces láser de fibra:

Ancho de corte y rugosidad del borde

El ancho de incisión y la rugosidad del borde son indicadores importantes de la calidad del corte láser. Cuando la calidad del haz láser de fibra es alta, el enfoque se concentra mejor y la energía se distribuye uniformemente en el área de corte, logrando así un corte más fino. Un haz láser de alta calidad garantiza una incisión más estrecha y bordes más lisos, reduciendo la carga de trabajo del posprocesamiento y mejorando la apariencia del producto. Por el contrario, si la calidad del haz es deficiente, debido a un enfoque desenfocado, este puede dispersar la energía durante el proceso de corte, lo que resulta en un aumento del ancho de incisión, bordes rugosos e incluso cortes quemados o irregulares, lo que afecta la calidad general del producto y aumenta la dificultad y el costo del posprocesamiento.

Zona Afectada por el Calor (HAZ)

La zona afectada por el calor (ZAC) se refiere al área donde el material experimenta cambios físicos o químicos debido a la alta temperatura durante el corte láser. Cuando la calidad del haz es alta, el láser puede liberar energía en un área concentrada del foco, reducir la difusión del calor fuera del foco y reducir la zona afectada por el calor. Esto permite controlar eficazmente la deformación térmica y los cambios microestructurales del material durante el proceso de corte, garantizando así la precisión y la calidad del área de corte. Cuando la calidad del haz es baja, la capacidad de enfoque del láser disminuye. La energía térmica se extiende más ampliamente en el material, provocando la expansión de la zona afectada por el calor, lo que puede causar sobrecalentamiento, fusión o incluso deformación del material, lo que no solo afecta la calidad del corte, sino que también puede dañar las propiedades físicas del material y afectar el procesamiento o uso posterior.

Velocidad de corte y eficiencia

La velocidad y la eficiencia de corte son indicadores importantes para medir el rendimiento del corte láser. Un generador láser con una buena calidad de haz puede proporcionar energía láser de alta densidad, manteniendo una alta potencia durante el proceso de corte, evitando la acumulación excesiva de calor. Esta energía de alta densidad permite cortar materiales a mayor velocidad, mejorando así la eficiencia de producción. Los haces de alta calidad también mejoran la precisión de corte, mejorando así la velocidad y la calidad. Cuando la calidad del haz es deficiente, debido a un enfoque desenfocado, la energía del haz láser se distribuye de forma desigual sobre el material y se acumula demasiado calor durante el corte, impidiendo aumentar la velocidad. La velocidad solo se puede reducir para evitar cortes desiguales, lo que reduce la eficiencia general.

Acabado de la superficie

El acabado superficial tras el corte es uno de los criterios más importantes para evaluar la calidad del corte. Una mayor calidad del haz garantiza una distribución uniforme de la energía durante el proceso, lo que suaviza la superficie y reduce los defectos superficiales, las grietas o las quemaduras. Esto no solo mejora la apariencia del producto, sino que también reduce los procesos de posprocesamiento posteriores, como la eliminación de escoria, el rectificado y el pulido. Por otro lado, una baja calidad del haz puede resultar en una superficie de corte rugosa, o incluso material quemado, acumulación de escoria, etc., lo que aumenta la dificultad y el coste del posprocesamiento y, en casos graves, afecta al rendimiento y la competitividad del producto final.

Compatibilidad de materiales

Los distintos tipos de materiales presentan diferentes requisitos para el corte láser, y la calidad del haz láser de fibra afecta directamente su adaptabilidad a diversos materiales. Los generadores láser con alta calidad de haz suelen ser capaces de cortar eficientemente una gama más amplia de materiales, especialmente en materiales metálicos de mayor dureza, como... acero inoxidable, aleación de aluminio, etc. Al optimizar la calidad del haz, se garantiza una mayor precisión y mejores resultados de corte en el proceso de corte de estos materiales de alta demanda. Para algunos materiales blandos, como el plástico o la madera, los requisitos de calidad del haz son relativamente bajos; sin embargo, la mejora de la calidad del haz ayuda a ampliar la compatibilidad del equipo con los materiales, permitiéndole procesar una mayor variedad de materiales y mejorar la diversidad y flexibilidad del procesamiento.

La calidad del haz láser de fibra influye profundamente en muchos aspectos del proceso de corte láser, como el ancho de corte, la rugosidad del borde, la zona afectada por el calor, la velocidad y la eficiencia de corte, el acabado superficial y la compatibilidad de los materiales. Mejorar la calidad de los haces láser no solo mejora la precisión de corte y reduce la zona afectada por el calor, sino que también optimiza la velocidad de corte y la calidad de la superficie, mejorando así la eficiencia de la producción y reduciendo los costes de posprocesamiento. Optimizar la calidad del haz es clave para mejorar el rendimiento del corte láser y es fundamental para mejorar la calidad de los productos finales y la competitividad empresarial.

Resumir

La calidad del haz láser de fibra influye significativamente en la precisión y calidad del corte. Un haz de alta calidad garantiza un enfoque preciso, una alta precisión de corte, bordes de corte lisos, una zona afectada por el calor reducida y una mayor eficiencia de corte. Una calidad deficiente del haz puede provocar cortes imprecisos, un aumento de la zona afectada por el calor y una velocidad de corte reducida. Optimizando el diseño óptico, seleccionando la fuente de luz láser adecuada y calibrando regularmente el sistema de transmisión del haz, se puede mejorar eficazmente la calidad del haz del láser de fibra, optimizando así el rendimiento general del corte láser.

Para las empresas, comprender el impacto de la calidad del haz en el proceso de corte y tomar las medidas de optimización correspondientes mejorará directamente la calidad del producto y la eficiencia de la producción, reducirá el desperdicio y las ayudará a destacarse de la competencia. Espero que este artículo les ayude a comprender la tecnología de corte láser y a alcanzar un mayor éxito en la industria láser. Si tienen alguna pregunta sobre equipos de corte láser u otras tecnologías relacionadas con el láser, no duden en contactarnos. Láser AccTekNos comprometemos a ofrecer a nuestros clientes las soluciones láser más avanzadas.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser