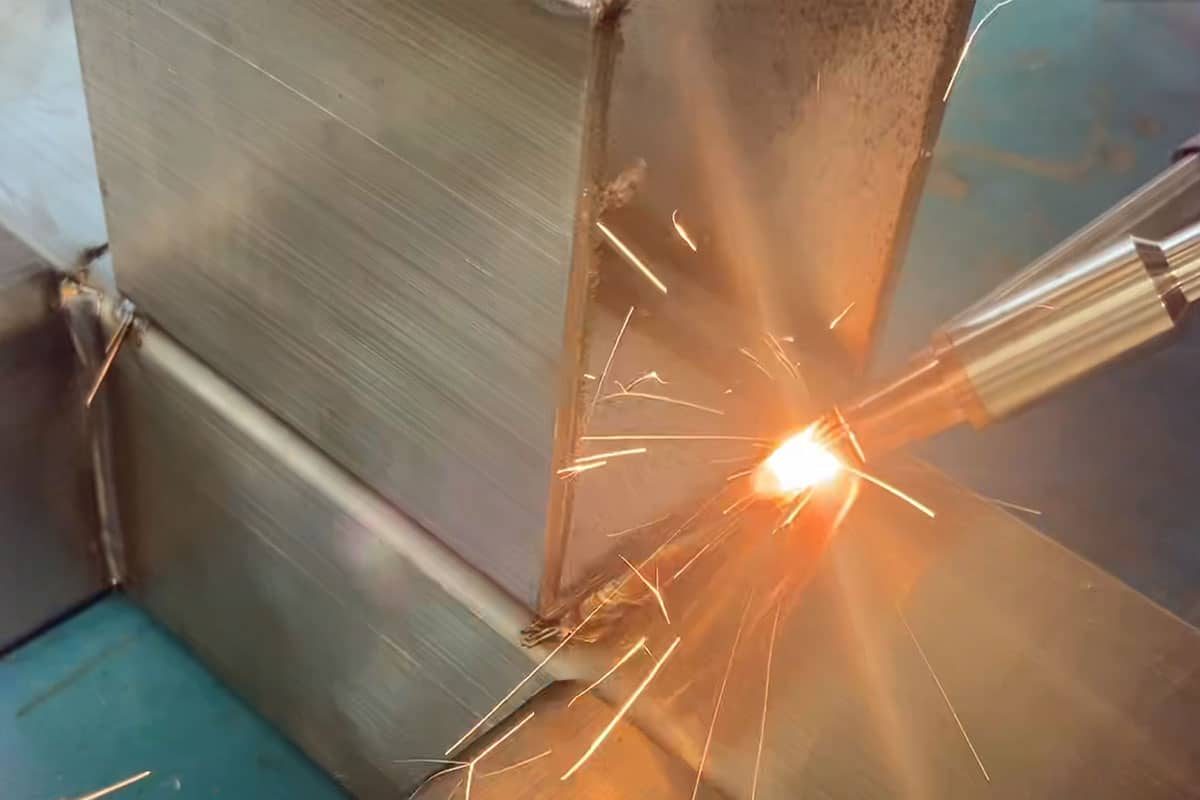

¿Qué es la soldadura láser?

Principio de funcionamiento de la soldadura láser.

¿Para qué materiales se puede utilizar la soldadura láser?

La soldadura láser es un proceso de soldadura versátil que se puede utilizar para diversos materiales en diferentes industrias. La idoneidad de la soldadura láser depende de las propiedades del material y de los requisitos específicos de la aplicación. A continuación se muestran algunos materiales que se utilizan habitualmente con la soldadura láser:

- Acero: La soldadura láser se utiliza ampliamente para soldar varios tipos de acero, incluidos el acero al carbono y el acero inoxidable.

- Aluminio: La soldadura láser es eficaz para unir aluminio y sus aleaciones.

- Titanio: la soldadura láser se emplea en las industrias aeroespacial y médica para soldar componentes de titanio.

- Cobre y latón: la soldadura láser se puede utilizar para metales no ferrosos como el cobre y el latón.

- Aleaciones de acero inoxidable: la soldadura láser se utiliza comúnmente para ensamblar dispositivos médicos fabricados en acero inoxidable.

- Metales preciosos: la soldadura láser se utiliza ampliamente en la industria de la joyería para soldar metales preciosos como el oro y el platino.

- Varios metales y aleaciones: la soldadura láser se emplea en la industria automotriz para unir diversos componentes metálicos.

¿Qué tipos de soldadura láser existen?

Existen varios tipos de métodos de soldadura láser, cada uno con su propio conjunto de ventajas y aplicaciones. La elección de la técnica de soldadura láser depende de factores como las propiedades del material, el espesor, la velocidad de producción y las características de soldadura deseadas. Los fabricantes suelen seleccionar el método más adecuado en función de sus requisitos específicos y de las características de los materiales que se unen. A continuación se muestran algunos tipos comunes de soldadura láser:

- Soldadura en modo de conducción: en la soldadura en modo de conducción, la energía del láser se absorbe principalmente en la superficie del material. Este modo es adecuado para soldar materiales finos y se caracteriza por una profundidad de penetración reducida. Se utiliza comúnmente para aplicaciones donde se requiere una zona mínima afectada por el calor.

- Soldadura en modo ojo de cerradura: La soldadura en modo ojo de cerradura implica enfocar el láser para crear un ojo de cerradura profundo en el material. Esta técnica es adecuada para soldar materiales más gruesos y proporciona una penetración más profunda. La soldadura de ojo de cerradura se utiliza a menudo cuando se requiere una soldadura fuerte y profunda.

- Soldadura por láser pulsado: La soldadura por láser pulsado implica entregar energía láser en pulsos. Este método es adecuado para controlar el aporte de calor, minimizar la distorsión térmica y soldar materiales delgados. La soldadura por láser pulsado se utiliza comúnmente en aplicaciones donde es esencial un control preciso sobre el proceso de soldadura.

- Soldadura láser de onda continua (CW): en la soldadura láser de onda continua, se utiliza un rayo láser constante sin pulsaciones. Este método se emplea a menudo para aplicaciones de soldadura de alta velocidad y puede proporcionar buenos resultados para ciertos materiales y espesores.

- Microsoldadura láser: La microsoldadura láser es una técnica especializada que se utiliza para soldar componentes pequeños y delicados. Se aplica comúnmente en industrias como la electrónica y los dispositivos médicos, donde la precisión y el aporte mínimo de calor son cruciales.

- Soldadura híbrida láser: La soldadura híbrida láser combina la soldadura láser con otro proceso de soldadura, como la soldadura por arco metálico con gas (GMAW) o la soldadura con gas inerte de tungsteno (TIG). Este enfoque aprovecha los beneficios de ambos procesos y se utiliza a menudo en las industrias automotriz y de construcción naval.

- Soldadura de costura láser: la soldadura de costura láser se utiliza para crear costuras de soldadura continuas a lo largo de materiales superpuestos. Esta técnica es adecuada para unir láminas delgadas y se aplica comúnmente en las industrias automotriz y electrónica.

- Soldadura por puntos con láser: La soldadura por puntos con láser implica concentrar la energía del láser en un punto pequeño, creando soldaduras localizadas. Este método se usa comúnmente para soldadura de precisión en aplicaciones como la fabricación de joyas y el ensamblaje de componentes electrónicos.

¿Qué es la soldadura MIG?

Principio de funcionamiento de la soldadura MIG.

¿Para qué materiales se puede utilizar la soldadura MIG?

La soldadura MIG (Metal Inert Gas), también conocida como soldadura por arco metálico con gas (GMAW), es un proceso de soldadura versátil que se puede utilizar para una variedad de materiales. Los materiales más comunes para la soldadura MIG incluyen:

- Acero al carbono: la soldadura MIG se utiliza frecuentemente para soldar acero al carbono. Es aplicable tanto para secciones delgadas como gruesas.

- Acero inoxidable: La soldadura MIG es adecuada para acero inoxidable, lo que la hace ampliamente utilizada en industrias donde la resistencia a la corrosión es esencial.

- Aluminio: La soldadura MIG se puede usar para aluminio, pero requiere consideraciones especiales, como usar una pistola de carrete o un sistema push-pull para alimentar el alambre de aluminio más suave sin que se enrede.

- Aleaciones de níquel: la soldadura MIG se emplea para soldar aleaciones de níquel, que se utilizan comúnmente en industrias como la aeroespacial y de procesamiento químico.

- Cobre y aleaciones de cobre: La soldadura MIG se puede utilizar para soldar cobre y aleaciones de cobre, aunque puede requerir técnicas y equipos especiales.

- Otras aleaciones: La soldadura MIG se puede adaptar a diversas aleaciones según el alambre de soldadura específico y el gas de protección utilizado.

¿Qué tipos de soldadura MIG existen?

La soldadura MIG abarca una variedad de técnicas y variaciones para adaptarse a diferentes aplicaciones y materiales. La elección de la técnica de soldadura MIG depende de factores como el espesor del material, la configuración de la junta, la posición de soldadura y las características de soldadura deseadas. Los soldadores suelen seleccionar el modo apropiado según los requisitos específicos del proyecto de soldadura. A continuación se muestran algunos tipos comunes de soldadura MIG:

- Transferencia de cortocircuito: en este modo, el alambre de soldadura toca el charco de soldadura, provocando un cortocircuito. Esto da como resultado una transferencia controlada de pequeñas gotas a través del arco. La transferencia de cortocircuito es adecuada para soldar materiales delgados y se utiliza a menudo en aplicaciones de automoción y chapa metálica.

- Transferencia globular: En la transferencia globular, gotas más grandes de metal fundido se transfieren a través del arco, creando un arco y salpicaduras más prominentes. Normalmente se utiliza para soldar materiales más gruesos y puede requerir ajustes de voltaje más altos.

- Transferencia por aspersión: La transferencia por aspersión implica un flujo constante de pequeñas gotas fundidas que se transfieren a través del arco en un patrón de aspersión. Este modo se utiliza para soldar materiales más gruesos a amperajes más altos, lo que proporciona una mejor penetración y tasas de deposición más altas.

- Soldadura MIG pulsada: La soldadura MIG pulsada combina los beneficios de la transferencia por pulverización y la transferencia por cortocircuito. Utiliza una corriente pulsante para controlar la entrada de calor y reducir la zona general afectada por el calor. MIG pulsado es adecuado para materiales delgados, soldadura fuera de posición y aplicaciones que requieren un control preciso.

- Transferencia de tensión superficial (STT): la transferencia de tensión superficial es una variación de la transferencia de cortocircuito que utiliza bajo voltaje y alta corriente. Está diseñado para proporcionar un mejor control sobre el proceso de soldadura, particularmente cuando se sueldan materiales delgados.

- Transferencia de metal en frío (CMT): La transferencia de metal en frío es un proceso de transferencia de bajo calor que minimiza la entrada de calor y la distorsión. Se utiliza a menudo para soldar materiales finos y es adecuado para aplicaciones en las que es esencial un control preciso.

- Transferencia de cortocircuito modificada: Las variaciones de transferencia de cortocircuito modificada implican ajustes en los parámetros de soldadura para optimizar el rendimiento para aplicaciones específicas, como soldadura posicional o espesores de material específicos.

- Transferencia por aspersión axial: La transferencia por aspersión axial es una variación de la transferencia por aspersión donde el arco se dirige axialmente, lo que resulta en una mejor penetración y control.

Soldadura láser versus soldadura MIG

Proceso de soldadura

- Soldadura láser: utiliza un rayo láser altamente enfocado como fuente de calor. El rayo láser se puede controlar y dirigir con precisión al área de soldadura. Proporciona calor preciso y concentrado, permitiendo realizar soldaduras finas en diversos materiales.

- Soldadura MIG: utiliza un electrodo de alambre consumible y un gas protector para crear un arco eléctrico como fuente de calor. Ofrece buena penetración y es adecuado para materiales más gruesos.

Precisión y exactitud

- Soldadura láser: Ofrece alta precisión y exactitud, lo que la hace adecuada para soldaduras delicadas e intrincadas. Muy adecuado para aplicaciones que requieren zonas mínimas afectadas por el calor y un control preciso sobre el proceso de soldadura.

- Soldadura MIG: Generalmente ofrece buena penetración, pero la zona afectada por el calor puede ser más amplia. Adecuado para materiales más gruesos, ideal para aplicaciones estructurales y de servicio pesado.

Calidad de soldadura

- Soldadura láser: normalmente produce soldaduras de alta calidad con una distorsión mínima y una zona estrecha afectada por el calor. Ideal para aplicaciones donde la calidad y la estética de la soldadura son cruciales.

- Soldadura MIG: puede producir soldaduras fuertes y estructuralmente sólidas, pero la zona afectada por el calor puede ser más grande en comparación con la soldadura láser, lo que puede provocar una distorsión más significativa en ciertas aplicaciones. Adecuado para aplicaciones donde son esenciales soldaduras de alta resistencia.

Habilidad de velocidad

- Soldadura láser: la fuente de calor concentrada de un rayo láser permite velocidades de soldadura más rápidas, especialmente en aplicaciones como soldadura por costura o soldadura por puntos. Velocidades de soldadura más rápidas pueden contribuir a una mayor eficiencia de producción.

- Soldadura MIG: este puede ser un proceso relativamente rápido, especialmente en aplicaciones donde la velocidad es importante. Adecuado para altos índices de revestimiento y soldadura rápida.

Capacidad de automatización

- Soldadura láser: Fácilmente integrada en sistemas automatizados para producción de gran volumen. Muy adecuado para aplicaciones industriales donde la automatización y la precisión son fundamentales.

- Soldadura MIG: Puede automatizarse hasta cierto punto, pero puede que no sea tan fácil de automatizar como la soldadura láser. Versátil para procesos tanto manuales como semiautomáticos.

Costo de la máquina

- Máquina de soldadura láser: el costo inicial es generalmente más caro que el de los equipos de soldadura MIG, lo que potencialmente representa una barrera para las empresas más pequeñas o los soldadores individuales.

- Máquina de soldadura MIG: normalmente más asequible que sistemas de soldadura láser, haciéndolo accesible para una gama más amplia de usuarios.

Cómo elegir el proceso de soldadura adecuado

Tipo de material y espesor

- Materiales delgados: la soldadura láser sobresale en la soldadura de materiales delgados con alta precisión, lo que la hace ideal para aplicaciones como la electrónica.

- Materiales gruesos: la soldadura MIG, con su mayor aporte de calor, es más adecuada para materiales más gruesos que se encuentran comúnmente en la construcción y las industrias pesadas.

Consideraciones de costos

- Inversión inicial: los equipos de soldadura láser tienden a tener un costo inicial más alto, lo que hace que la soldadura MIG sea una solución rentable para necesidades de soldadura específicas.

- Costos operativos: se deben sopesar factores como los costos de consumibles, la eficiencia energética y el mantenimiento al evaluar los costos operativos a largo plazo de cada método de soldadura.

Velocidad y eficiencia de producción

- Producción de gran volumen: las velocidades de soldadura más rápidas y las capacidades de automatización de la soldadura láser la hacen beneficiosa para la producción de gran volumen donde la eficiencia es fundamental.

- Personalización y creación de prototipos: la soldadura MIG, con su versatilidad y rentabilidad, es muy adecuada para la personalización y la creación de prototipos, donde la atención se centra en la flexibilidad más que en la velocidad.

Industrias y aplicaciones

- Aeroespacial: La precisión de la soldadura láser y su mínima distorsión la hacen adecuada para aplicaciones aeroespaciales, donde las tolerancias estrictas y las soldaduras de alta calidad son cruciales.

- Electrónica: la capacidad de soldar componentes pequeños y delicados hace que la soldadura láser sea la opción preferida en la industria electrónica.

- Dispositivos médicos: La soldadura láser es muy utilizada en la producción de dispositivos médicos debido a su precisión y capacidad para trabajar con materiales biocompatibles.

- Automoción: La soldadura MIG se utiliza habitualmente en la industria automotriz por su versatilidad y capacidad para manejar diversos materiales y espesores.

- Construcción: La rentabilidad y la versatilidad de la soldadura MIG la convierten en un método de elección para proyectos de construcción que involucran acero estructural.

- Fabricación general: la soldadura MIG se adopta ampliamente en los talleres de fabricación general por su facilidad de uso e idoneidad para una amplia gama de aplicaciones.

Resumir

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.