Précision et exactitude inégalées

Découpe de haute précision

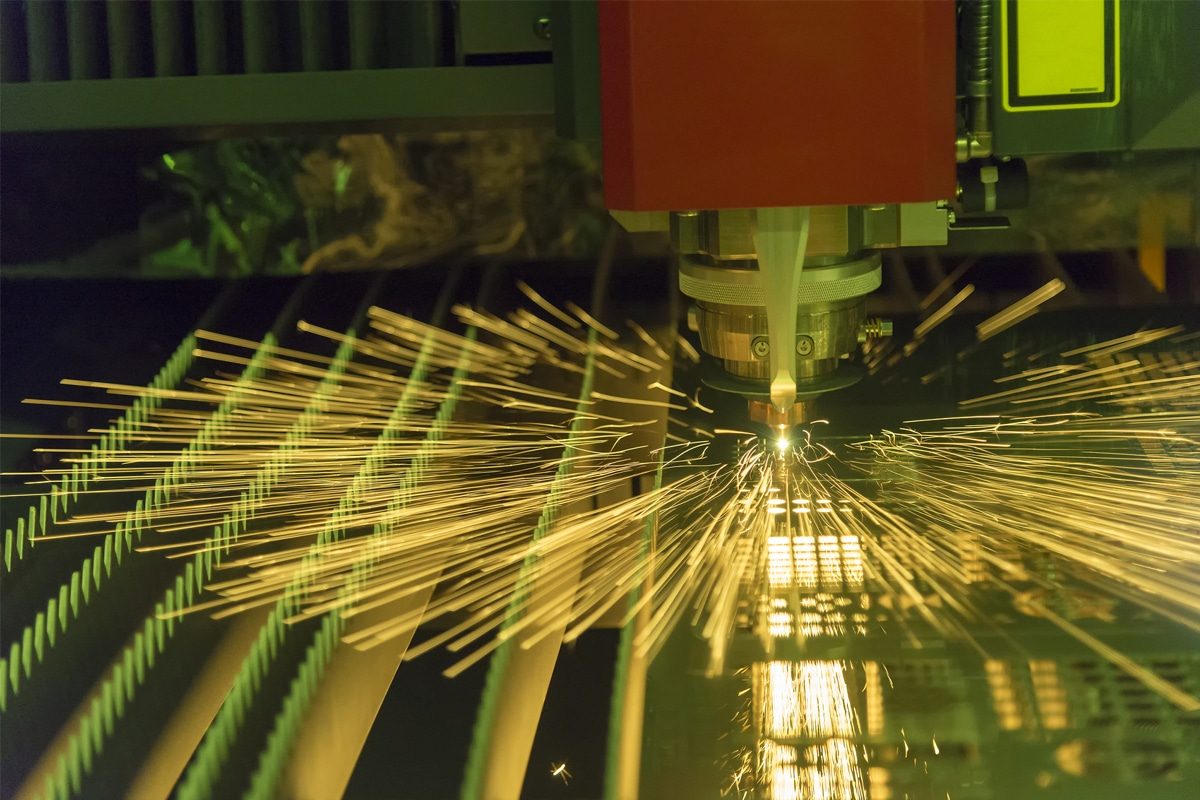

Les machines de découpe laser utilisent un faisceau lumineux focalisé dont la longueur peut atteindre une fraction de millimètre. Cette énergie concentrée permet des découpes extrêmement précises avec un minimum de déviation. La capacité de découpe de haute précision de la technologie laser garantit que chaque découpe respecte scrupuleusement les dimensions de conception spécifiées.

- Précision submillimétrique : les machines de découpe laser peuvent atteindre des tolérances aussi strictes que ±0,01 mm, ce qui les rend idéales pour les applications où les dimensions exactes sont essentielles.

- Bords coupés nets : le faisceau laser fait fondre ou vaporise le matériau, ce qui donne des bords lisses et sans bavures qui nécessitent peu ou pas de post-traitement.

- Profils complexes : qu'il s'agisse de lignes droites ou de courbes complexes, la découpe laser peut gérer des profils complexes sans compromettre la précision.

Répétabilité constante

La cohérence est essentielle dans la fabrication, en particulier lors de la production de grandes quantités de pièces identiques. Les machines de découpe laser sont équipées de systèmes de contrôle avancés qui garantissent que chaque pièce est découpée de la même manière à chaque fois.

- Commande numérique par ordinateur (CNC) : L'intégration de systèmes CNC permet un contrôle précis du processus de découpe. Les conceptions numériques sont suivies méticuleusement, ce qui réduit les erreurs humaines.

- Paramètres automatisés : une fois les paramètres définis pour une tâche particulière, la machine peut reproduire le processus à plusieurs reprises sans variation.

- Assurance qualité : la répétabilité constante améliore le contrôle qualité, garantissant que chaque pièce répond aux normes requises et réduisant les déchets dus aux défauts.

Distorsion matérielle minimale

Les méthodes de découpe traditionnelles peuvent introduire des contraintes et de la chaleur dans le matériau, ce qui peut entraîner des déformations et des gauchissements. La découpe au laser minimise ces problèmes grâce à son processus sans contact et à son application d'énergie ciblée.

- Chauffage localisé : le faisceau laser ne chauffe qu’une petite zone, réduisant ainsi la zone affectée thermiquement (ZAT) et évitant la distorsion thermique du matériau environnant.

- Découpe sans contact : Comme il n’y a aucun contact physique avec le matériau, les contraintes mécaniques pouvant provoquer une flexion ou une déformation sont éliminées.

- Intégrité du matériau : Les propriétés structurelles et mécaniques du métal restent intactes, ce qui facilite la fabrication de composants répondant à des normes de performance strictes.

Des motifs complexes et des géométries complexes

L'une des caractéristiques les plus remarquables de la découpe laser est sa capacité à traiter facilement des conceptions et des géométries complexes. Cette capacité ouvre de nouvelles possibilités en termes de conception et de fonctionnalité.

- Travail de précision : les machines de découpe laser peuvent produire de minuscules trous, des coins pointus et des motifs complexes qui sont difficiles ou impossibles avec d’autres méthodes de découpe.

- Polyvalence dans la conception : les concepteurs ont une plus grande liberté pour créer des produits innovants sans être limités par des contraintes de fabrication.

- Prototypage efficace : la production rapide de prototypes dotés de fonctionnalités complexes accélère le processus de développement et permet des itérations rapides.

Exemples d'application

La précision et l'exactitude inégalées de la découpe laser ont des effets transformateurs dans divers secteurs :

- Industrie aérospatiale : des composants tels que des pièces de moteur, des supports et des éléments de structure nécessitent des dimensions exactes et des finitions irréprochables. La découpe au laser garantit que ces pièces répondent à des normes rigoureuses de sécurité et de performance.

- Dispositifs médicaux : les instruments chirurgicaux et les implants exigent un niveau de précision très élevé. La découpe laser permet de produire des composants répondant exactement aux spécifications requises pour les applications médicales, où les erreurs peuvent avoir de graves conséquences.

- Fabrication automobile : des panneaux de carrosserie aux composants internes complexes, l'industrie automobile s'appuie sur la découpe laser pour sa capacité à produire des pièces qui s'emboîtent parfaitement, améliorant ainsi les performances et la sécurité des véhicules.

- Électronique et équipement électrique : La production de boîtiers, de connecteurs et de composants de circuits bénéficie de la capacité de la découpe laser à créer des conceptions précises et complexes nécessaires aux appareils électroniques compacts et efficaces.

- Fabrication architecturale : les éléments métalliques décoratifs et les composants structurels en architecture présentent souvent des conceptions complexes. La découpe au laser permet aux architectes et aux constructeurs de concrétiser leurs visions créatives avec des matériaux découpés avec précision.

- Solutions personnalisées : les entreprises nécessitant des pièces métalliques sur mesure pour des équipements spécialisés peuvent utiliser la découpe laser pour produire de petits lots sans avoir recours à des outils coûteux ou à des délais prolongés.

Polyvalence et flexibilité

Large gamme de matériaux

L'une des caractéristiques les plus convaincantes de la découpe laser est sa compatibilité avec un large éventail de matériaux. Les machines de découpe laser sont conçues pour traiter une large gamme de métaux et d'alliages, permettant aux fabricants de répondre aux besoins de différentes industries.

- Métaux et alliages : la découpe au laser est efficace sur des matériaux tels que l'acier au carbone, l'acier inoxydable, l'aluminium, le cuivre, le laiton et le titane. Cette polyvalence permet des applications dans différents secteurs, de l'automobile à l'aérospatiale.

- Matériaux réfléchissants : la technologie laser avancée peut couper des métaux réfléchissants comme l'aluminium et le cuivre avec une grande précision, surmontant ainsi les défis auxquels les méthodes traditionnelles sont confrontées avec ces matériaux.

- Métaux spéciaux : pour les industries nécessitant des métaux exotiques ou spécialisés, la découpe laser offre une solution qui préserve l’intégrité du matériau et les caractéristiques de performance.

Capacités d'épaisseur variées

Les machines de découpe laser sont conçues pour traiter des matériaux de différentes épaisseurs, avec une flexibilité que les méthodes de découpe traditionnelles ne peuvent égaler.

- Des tôles fines aux plaques épaisses : les machines de découpe laser peuvent traiter des tôles fines de moins de 1 mm d'épaisseur jusqu'à des plaques épaisses jusqu'à 30 mm, selon le matériau et la puissance du laser.

- Paramètres de puissance réglables : la possibilité de régler les paramètres de puissance du laser permet des conditions de coupe optimales pour différentes épaisseurs, garantissant des coupes nettes quelle que soit l'épaisseur du matériau.

- Qualité constante : qu'il s'agisse de matériaux fins ou épais, la découpe laser offre une qualité de bord et une précision constantes, réduisant ainsi le besoin de traitement secondaire.

Flexibilité de conception

La technologie de découpe laser ouvre de nouveaux horizons en termes de possibilités de conception, permettant des changements et une personnalisation rapides sans temps d'arrêt ni coûts importants.

- Intégration numérique : les conceptions sont créées ou modifiées à l'aide d'un logiciel de CAO et transférées directement vers la machine de découpe laser. Cette intégration transparente permet des ajustements et des itérations rapides.

- Aucun changement d'outillage : contrairement aux méthodes de découpe mécanique qui nécessitent de nouveaux outils ou matrices pour différentes conceptions, la découpe laser ne nécessite pas de changements d'outils physiques, ce qui permet d'économiser du temps et des ressources.

- Personnalisation : les fabricants peuvent facilement produire des pièces personnalisées ou des séries limitées sans les frais généraux associés au réoutillage, en répondant aux besoins spécifiques des clients ou aux niches de marché.

Formes et contours complexes

Les machines de découpe laser sont très précises et peuvent créer des formes complexes et des caractéristiques détaillées difficiles à réaliser avec d’autres méthodes de découpe.

- Faisceau de haute précision : le point de focalisation fin du laser permet la découpe de petits rayons et d'angles aigus, facilitant ainsi les géométries complexes.

- Motifs complexes : des motifs détaillés, des perforations et des gravures peuvent être exécutés parfaitement, améliorant à la fois la fonctionnalité et l'attrait esthétique des composants.

- Trajectoires de découpe non linéaires : la machine de découpe laser peut suivre des trajectoires complexes et non linéaires sans contraintes mécaniques, ce qui la rend idéale pour les conceptions innovantes.

Adaptation rapide à différents projets

La flexibilité de la technologie de découpe laser permet aux fabricants de s’adapter rapidement aux nouveaux projets ou aux changements dans les exigences de production.

- Configuration rapide : un temps de configuration minimal est nécessaire lors du passage d'une tâche à l'autre, car les réglages sont effectués numériquement plutôt que physiquement.

- Basculement de production efficace : la possibilité de charger rapidement différents fichiers de conception permet des transitions efficaces entre différents produits ou composants.

- Évolutivité : qu'il s'agisse d'un prototype unique ou d'une production en série, la découpe laser peut facilement augmenter ou diminuer les opérations.

Exemples d'application

La polyvalence et la flexibilité de la découpe laser ont des applications pratiques dans divers secteurs industriels :

- Architecture et construction : Les panneaux métalliques personnalisés, les éléments décoratifs et les composants structurels bénéficient de la capacité de la découpe laser à produire des conceptions uniques avec précision.

- Industrie automobile : du prototypage de nouveaux modèles à la production de pièces complexes telles que des composants de moteur et des carrosseries élaborées, la découpe laser favorise l'innovation et l'efficacité.

- Secteur aérospatial : Le besoin de composants légers mais solides fabriqués à partir de matériaux spécialisés est satisfait grâce à la précision de la découpe laser et à la polyvalence des matériaux.

- Fabrication électronique : des composants petits et précis, tels que des boîtiers et des supports, sont produits efficacement, s'adaptant aux cycles de développement rapides de l'industrie.

- Art et design : les artistes et les designers utilisent la découpe laser pour créer des sculptures complexes, des installations et des pièces d’art fonctionnelles avec des motifs et des formes complexes.

- Equipement médical : Les instruments chirurgicaux et dispositifs médicaux sur mesure nécessitent des découpes précises et des matériaux spécifiques, ce que la découpe laser permet sans compromettre la stérilité ou la qualité.

Réduction des déchets de matériaux

Largeur de trait minimale

Le trait de scie correspond à la largeur de matériau enlevée lors du processus de découpe. La découpe au laser offre une largeur de trait de scie exceptionnellement étroite par rapport aux méthodes de découpe traditionnelles.

- Découpe de précision : les machines de découpe laser sont extrêmement fines, souvent inférieures à 0,1 mm de diamètre. Cette précision permet des trajectoires de coupe étroites, minimisant ainsi la quantité de matière transformée en déchets.

- Utilisation efficace des matériaux : une largeur de trait plus petite signifie que les pièces peuvent être imbriquées plus près les unes des autres, maximisant ainsi le nombre de pièces découpées à partir d'une seule feuille.

- Perte de matériau réduite : moins de matériau est consommé dans la saignée, ce qui se traduit directement par une réduction des coûts de matériau et des déchets.

Logiciel d'imbrication avancé

Les machines de découpe laser sont équipées d'un logiciel d'imbrication sophistiqué qui optimise le placement des pièces sur la tôle.

- Dispositions optimales : le logiciel calcule la disposition la plus efficace de différentes formes et tailles pour utiliser chaque zone possible de la feuille.

- Efficacité automatisée : en automatisant le processus d’imbrication, l’erreur humaine est minimisée et l’utilisation des matériaux est maximisée.

- Paramètres personnalisables : les utilisateurs peuvent ajuster les paramètres en fonction des besoins spécifiques du projet, des types de matériaux et des épaisseurs pour améliorer encore l'efficacité.

Réduction des chutes et des déchets

Les méthodes de découpe traditionnelles génèrent souvent des chutes et des déchets importants. La découpe au laser permet de minimiser ces chutes.

- Imbrication de précision : grâce à un logiciel avancé et à un entaille minimal, les pièces sont étroitement imbriquées, laissant moins de matière inutilisée.

- Adaptation aux formes complexes : la découpe laser peut gérer des conceptions complexes sans augmenter les déchets, contrairement aux méthodes qui ont du mal avec les formes non standard.

- Réutilisation efficace des matériaux : les petits déchets générés peuvent souvent être réutilisés pour des pièces plus petites, réduisant ainsi encore les déchets.

Économies de coûts grâce à l'efficacité des matériaux

La réduction du gaspillage de matériaux entraîne des économies de coûts directes pour les fabricants.

- Coûts de matériaux réduits : maximiser le nombre de pièces par feuille réduit la quantité totale de matière première nécessaire.

- Diminution des dépenses d’élimination des déchets : Moins de déchets signifie moins de coûts associés à la manutention et à l’élimination des déchets.

- Marges bénéficiaires améliorées : une utilisation efficace des matériaux contribue à la réduction des coûts globaux, améliorant ainsi la rentabilité.

Avantages environnementaux

L’efficacité matérielle n’est pas seulement bonne pour les affaires, elle est également bonne pour la planète.

- Conservation des ressources : L’utilisation de moins de matériaux préserve les ressources naturelles et réduit l’impact environnemental de l’extraction et du traitement des métaux.

- Empreinte carbone réduite : les processus de fabrication efficaces consomment moins d’énergie et produisent moins d’émissions.

- Fabrication durable : les entreprises peuvent promouvoir leur engagement en faveur du développement durable, en attirant des consommateurs et des partenaires soucieux de l’environnement.

Exemples d'application

Les avantages d’une réduction des déchets de matériaux sont évidents dans divers secteurs industriels :

- Industrie aérospatiale : des matériaux coûteux comme le titane et l'aluminium sont couramment utilisés. La réduction du gaspillage de ces ressources coûteuses permet de réduire considérablement les dépenses de production.

- Fabrication automobile : la production en grande série bénéficie de l'efficacité des matériaux, réduisant les coûts tout en maintenant les normes de qualité.

- Ateliers de fabrication sur mesure : les petites entreprises peuvent offrir des prix compétitifs en réduisant le gaspillage de matériaux et en attirant plus de clients.

- Industrie électronique : des composants précis nécessitent une utilisation minimale de matériaux ; la découpe laser garantit une production efficace sans compromettre la qualité.

- Projets architecturaux : des conceptions à grande échelle avec des motifs complexes peuvent être exécutées avec un minimum de déchets, ce qui rend les projets plus rentables et respectueux de l'environnement.

Rentabilité

Coûts de main d'oeuvre réduits

Les machines de découpe laser sont hautement automatisées, ce qui réduit la dépendance au travail manuel et les coûts associés.

- Efficacité de l'automatisation : Machines de découpe laser disposent de capacités d’automatisation avancées, permettant un fonctionnement continu avec une intervention humaine minimale.

- Réduction des besoins en main-d'œuvre : moins d'opérateurs sont nécessaires pour gérer les machines de découpe laser par rapport aux méthodes de découpe traditionnelles, ce qui permet de réaliser des économies sur les dépenses de main-d'œuvre.

- Coûts de formation réduits : des interfaces conviviales et des commandes intuitives permettent de former les opérateurs rapidement et efficacement, réduisant ainsi le temps et les coûts associés aux programmes de formation approfondis.

Coûts d’outillage réduits

Les méthodes de découpe traditionnelles nécessitent souvent un outillage personnalisé pour chaque conception, ce qui peut être coûteux et prendre du temps à produire.

- Pas besoin d’outils physiques : la découpe laser utilise un faisceau laser focalisé pour couper les matériaux, éliminant ainsi le besoin d’outils de découpe physiques qui s’usent ou doivent être remplacés.

- Flexibilité de conception sans coût supplémentaire : les modifications de conception du produit ne nécessitent pas de nouveaux outils, les mises à jour peuvent être effectuées directement dans le logiciel, ce qui permet d'économiser du temps et de l'argent.

- Dépenses de maintenance réduites : sans outillage physique, il y a moins d’équipements à entretenir ou à remplacer, ce qui réduit les coûts opérationnels permanents.

Efficacité énergétique

La consommation d'énergie représente un coût opérationnel important dans le secteur manufacturier. Les machines sont conçues dans un souci d'efficacité énergétique.

- Technologie laser avancée : Le générateur laser à fibre utilisé dans le machine de découpe laser à fibre est plus économe en énergie que le tube laser CO2 utilisé dans le laser traditionnel Machine de découpe laser CO2, consommant moins d'électricité tout en offrant d'excellentes performances.

- Coûts d’exploitation réduits : une consommation d’énergie réduite se traduit par une réduction des factures d’électricité, contribuant ainsi à des économies globales.

- Respectueux de l’environnement : les machines économes en énergie permettent non seulement d’économiser de l’argent, mais également de réduire l’empreinte carbone, favorisant ainsi des pratiques de fabrication durables.

Épargne à long terme

Investir dans la technologie de découpe laser offre des avantages financiers substantiels à long terme.

- Durabilité et longévité : les machines de découpe laser sont construites avec des composants de haute qualité, garantissant une longue durée de vie avec des temps d'arrêt minimes.

- Une qualité constante réduit les déchets : la précision de la découpe laser réduit les erreurs et le gaspillage de matériaux, ce qui permet d'économiser de l'argent sur les reprises et les matériaux jetés au fil du temps.

- Retour sur investissement : La combinaison de coûts opérationnels réduits et d’une productivité accrue se traduit par un retour sur investissement plus rapide.

Évolutivité

La technologie de découpe laser offre la flexibilité d’augmenter ou de réduire les opérations sans implications financières significatives.

- Volumes de production adaptables : qu'il s'agisse de répondre à de petites commandes personnalisées ou à de grandes séries de production, les machines de découpe laser peuvent s'adapter efficacement à différentes exigences de volume.

- Changements rapides : une configuration rapide et des temps d'arrêt minimes entre les tâches permettent aux fabricants de répondre rapidement aux demandes du marché sans encourir de coûts supplémentaires.

- Optimisation des ressources : l’évolutivité garantit une utilisation optimale des ressources, évitant ainsi les dépenses inutiles en main-d’œuvre ou en matériaux lors des fluctuations des besoins de production.

Exemples d'application

La rentabilité de la technologie de découpe laser profite à diverses industries et applications :

- Petites et moyennes entreprises (PME) : les PME peuvent tirer parti de la découpe laser pour offrir des prix compétitifs en réduisant les coûts de production, leur permettant ainsi de rivaliser avec les grandes entreprises.

- Fabrication automobile : la production de pièces en grande quantité bénéficie de coûts de main-d'œuvre et d'outillage réduits, améliorant ainsi les marges bénéficiaires sans sacrifier la qualité.

- Ateliers de fabrication sur mesure : les entreprises proposant des travaux de métallurgie sur mesure peuvent réduire leurs frais généraux, rendant ainsi les projets personnalisés plus abordables pour les clients tout en maintenant leur rentabilité.

- Industrie électronique : la découpe laser économe en énergie réduit les dépenses opérationnelles dans la production en série de composants et de boîtiers électroniques.

- Architecture et construction : La capacité de produire des conceptions complexes de manière rentable permet aux architectes et aux constructeurs d'intégrer des éléments métalliques innovants dans des projets sans coûts excessifs.

Le processus sans contact réduit la distorsion

Minimisation des contraintes mécaniques

La découpe laser élimine le besoin de contact physique entre l’outil de coupe et le matériau.

- Aucune force physique appliquée : le faisceau laser coupe le matériau en utilisant une énergie lumineuse concentrée, et non une force mécanique. Cette absence de contact signifie qu'aucune pression n'est exercée sur la tôle.

- Risque de déformation réduit : sans contrainte mécanique, le matériau conserve sa planéité et sa forme, évitant ainsi le gauchissement ou la flexion qui peuvent se produire avec les méthodes de coupe traditionnelles.

- Idéal pour les matériaux délicats : les métaux fins ou sensibles qui pourraient être endommagés par des outils de coupe mécaniques sont traités en toute sécurité par découpe laser, préservant ainsi leur intégrité structurelle.

Zone réduite affectée par la chaleur

Bien que la découpe laser implique des températures élevées, le processus est très localisé.

- Application de chaleur concentrée : le laser concentre la chaleur sur une zone minuscule, faisant fondre ou vaporisant le métal précisément là où la coupe est nécessaire.

- Propagation thermique minimale : le matériau environnant subit une augmentation de température négligeable, réduisant ainsi la zone affectée thermiquement (ZAT) et empêchant la distorsion thermique.

- Préservation des propriétés du matériau : En limitant la ZAT, les propriétés mécaniques et chimiques du métal restent inchangées en dehors de la zone de coupe immédiate, garantissant des performances matérielles constantes.

Bords nets et lisses

La précision de la découpe laser permet d'obtenir des bords de qualité supérieure.

- Finitions sans bavures : le laser produit des coupes nettes avec des bords lisses, éliminant ainsi le besoin de processus de finition secondaires tels que le meulage ou le ponçage.

- Esthétique améliorée : pour les applications où le bord est visible ou essentiel à la conception, la découpe laser offre une finition de haute qualité qui améliore l'apparence générale.

- Ajustement et assemblage améliorés : les bords lisses garantissent que les pièces s'emboîtent parfaitement, améliorant ainsi l'efficacité des processus d'assemblage et la qualité du produit final.

Préservation de l'intégrité matérielle

Le maintien des propriétés d’origine du métal préserve les performances de la pièce.

- Aucune contamination des matériaux : la nature sans contact de la découpe laser signifie qu'il n'y a aucun risque de contamination par les outils de coupe ou les lubrifiants, qui peuvent compromettre la pureté du matériau.

- Intégrité structurelle maintenue : En évitant les contraintes mécaniques et thermiques excessives, la structure interne du métal reste intacte, garantissant durabilité et fiabilité.

- Convient aux applications de haute précision : les industries qui exigent des normes rigoureuses, telles que l'aérospatiale et les appareils médicaux, bénéficient de la capacité de la découpe laser à préserver les propriétés des matériaux.

Exemples d'application

Les avantages d’un processus sans contact sont exploités dans divers secteurs d’activité :

- Industrie aérospatiale : les composants tels que les aubes de turbine et les éléments structurels nécessitent des découpes précises sans altérer les propriétés des matériaux. La découpe au laser garantit que ces pièces répondent à des spécifications strictes sans déformation.

- Fabrication de dispositifs médicaux : les instruments chirurgicaux et les implants doivent être fabriqués avec des dimensions exactes et des finitions lisses pour garantir la sécurité des patients. La découpe laser offre la précision et la propreté nécessaires.

- Electronique et microfabrication : Les petits composants délicats tels que les circuits imprimés et les puces électroniques bénéficient de la précision de la découpe laser et de l'absence de contraintes mécaniques, évitant ainsi tout dommage lors de la fabrication.

- Secteur automobile : les aciers à haute résistance et les alliages spéciaux utilisés dans les pièces automobiles nécessitent des méthodes de découpe qui ne compromettent pas l'intégrité du matériau. La découpe au laser permet d'obtenir des composants sans distorsion qui améliorent les performances du véhicule.

- Art et design : les artistes et les designers utilisent la découpe laser pour créer des pièces métalliques complexes avec des bords nets et des détails précis, le tout sans déformer le matériau.

Résumé

Obtenez des solutions de découpe laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.