Quelle est la vitesse du nettoyage au laser ?

Le nettoyage au laser est une technologie de traitement de surface efficace et respectueuse de l'environnement qui utilise des faisceaux laser à haute énergie pour interagir avec la surface des polluants afin de les éliminer de la surface du substrat. Les avantages du nettoyage au laser ne se reflètent pas seulement dans son excellent effet de nettoyage, mais aussi dans le fait qu'il n'utilise pas de produits chimiques ni d'eau, évitant ainsi les problèmes de pollution environnementale des méthodes de nettoyage traditionnelles. Par conséquent, il est largement utilisé dans de nombreuses industries, telles que l'élimination de la rouille des métaux, l'élimination des revêtements, le nettoyage à l'huile, le prétraitement des soudures, etc. La technologie de nettoyage au laser améliore non seulement la qualité du produit, mais réduit également la charge environnementale dans le processus de production. Par conséquent, elle est privilégiée par de plus en plus d'entreprises.

Cependant, la vitesse de nettoyage du nettoyage au laser est l'un des facteurs clés qui affectent son application généralisée. La vitesse de nettoyage est affectée par de nombreux facteurs, notamment la puissance du laser, la qualité du faisceau, la longueur d'onde du laser, la durée de l'impulsion, le type de matériau, la nature des contaminants, etc. Différents matériaux et contaminants peuvent nécessiter différents paramètres laser et méthodes de traitement pour garantir le meilleur effet de nettoyage et la vitesse de traitement la plus rapide.

Cet article explore les facteurs qui affectent la vitesse de nettoyage au laser sous différents angles, présente les vitesses de nettoyage typiques et fournit des méthodes efficaces pour aider les entreprises à optimiser le processus de nettoyage au laser et à améliorer l'efficacité globale de la production. En analysant ces facteurs clés, les entreprises peuvent mieux comprendre le potentiel d'application du nettoyage au laser et réaliser un nettoyage de surface efficace et précis.

Table des matières

Introduction au nettoyage au laser

Le nettoyage au laser est une technologie de nettoyage sans contact qui utilise un faisceau laser à haute énergie pour irradier la surface d'un matériau afin d'évaporer, de vaporiser ou de décoller rapidement les polluants, les couches d'oxyde ou les revêtements. Le nettoyage au laser est plus précis, plus respectueux de l'environnement et plus efficace que les méthodes de nettoyage chimiques ou mécaniques traditionnelles. Il est donc largement utilisé dans de nombreuses industries, notamment dans le traitement des surfaces métalliques, l'élimination des revêtements, l'élimination de la rouille, le dégraissage, le pré-traitement et le post-traitement du soudage, et d'autres domaines.

Le nettoyage au laser peut être divisé en deux types principaux, en fonction du mécanisme d'interaction entre le laser et le contaminant :

- Nettoyage au laser thermique : Le nettoyage au laser thermique utilise un faisceau laser de haute puissance pour irradier la surface du matériau, ce qui provoque un échauffement rapide de la couche de contamination, de la couche d'oxyde ou du revêtement et atteint une température à laquelle il se vaporise ou se décolle. La libération rapide de l'énergie laser provoque l'expansion rapide de la surface du contaminant et son détachement du substrat, ce qui entraîne un effet nettoyant important. Le nettoyage au laser thermique est largement utilisé pour nettoyer les contaminants plus durs, tels que la rouille métallique, la peinture ou l'élimination du revêtement.

- Nettoyage laser non thermique : Le nettoyage laser non thermique repose principalement sur des lasers à impulsions courtes qui réagissent physiquement et chimiquement avec la surface du matériau pour éliminer les contaminants. Contrairement au nettoyage laser thermique, le nettoyage laser non thermique ne chauffe pas de manière significative la surface du substrat, évitant ainsi toute déformation ou tout dommage au substrat. Il convient donc à certains matériaux sensibles à la chaleur, tels que les plastiques, le verre ou certains revêtements délicats. Cette méthode de nettoyage utilise la densité énergétique élevée du laser pour évaporer rapidement les contaminants sans provoquer d'effets thermiques sur le substrat.

Comparé au nettoyage chimique traditionnel (utilisant généralement des solvants acides ou alcalins) ou au nettoyage par sablage (éliminant mécaniquement les contaminants), le nettoyage au laser est non seulement précis et efficace, mais aussi plus respectueux de l'environnement. Sa méthode de travail sans contact évite tout dommage physique à la surface tout en réduisant l'utilisation de produits chimiques, ce qui répond aux exigences modernes de protection de l'environnement. Par conséquent, la technologie de nettoyage au laser a été largement utilisée dans l'aérospatiale, la fabrication automobile, la restauration de reliques culturelles, l'industrie électronique et d'autres domaines, devenant une solution importante pour le nettoyage et le traitement de surface dans ces industries.

Facteurs affectant la vitesse de nettoyage au laser

La vitesse de nettoyage au laser est influencée par de nombreux facteurs, notamment les paramètres de l'équipement laser, les caractéristiques du matériau à nettoyer et les conditions environnementales externes. Différents scénarios d'application ont des exigences différentes en matière d'efficacité de nettoyage, de sorte que plusieurs variables doivent être prises en compte de manière globale pour optimiser l'effet de nettoyage et l'efficacité du travail. Voici les principaux facteurs qui affectent la vitesse de nettoyage au laser :

- Puissance du laser : La puissance du laser est l'un des facteurs les plus directs qui affectent la vitesse de nettoyage. Plus la puissance est élevée, plus l'énergie fournie par unité de temps est importante, ce qui accélère l'élimination des polluants. Par exemple, un Machine de nettoyage laser 100W convient pour un petit nettoyage de précision, tandis qu'un Machine de nettoyage laser 1000W Un générateur laser de puissance supérieure est plus adapté au nettoyage rapide de grandes surfaces, comme l'élimination de la rouille des coques de navires ou le nettoyage des structures en acier. Cependant, une puissance trop élevée peut provoquer des dommages thermiques au substrat, il est donc nécessaire de peser la vitesse de nettoyage et la sécurité du matériau lors du choix de la puissance.

- Qualité du faisceau : la qualité du faisceau détermine la distribution d'énergie et la capacité de focalisation du laser. Une bonne qualité de faisceau (comme un générateur laser à fibre avec un facteur M2 élevé) peut fournir une distribution d'énergie plus précise et uniforme, améliorer l'efficacité du nettoyage et réduire les effets thermiques sur le substrat. Par exemple, un laser à impulsion nanoseconde avec une qualité de faisceau élevée peut réduire les dommages matériels tout en garantissant la vitesse de nettoyage, tandis qu'un faisceau de mauvaise qualité peut provoquer un nettoyage inégal ou un échauffement excessif.

- Longueur d'onde du laser : la longueur d'onde du laser détermine l'efficacité d'absorption du laser par le matériau. Différents matériaux ont des taux d'absorption différents pour des lasers de longueurs d'onde spécifiques, il est donc crucial de choisir la bonne longueur d'onde. Par exemple, les lasers à fibre de 1 064 nm sont particulièrement adaptés au nettoyage des surfaces métalliques, tandis que d'autres longueurs d'onde peuvent être plus adaptées à l'élimination de matières organiques ou de matériaux non métalliques.

- Durée et fréquence d'impulsion : La durée (nanoseconde, picoseconde ou femtoseconde) et la fréquence (Hz/kHz/MHz) du laser pulsé affectent directement l'effet et la vitesse de nettoyage. Les lasers à impulsions courtes ont une densité énergétique plus élevée et peuvent éliminer les contaminants en très peu de temps sans provoquer d'effets thermiques sur le substrat. Les lasers à haute fréquence peuvent augmenter le nombre d'actions laser par unité de temps et améliorer l'efficacité du nettoyage. Par exemple, un générateur laser avec une plage de réglage de fréquence d'impulsion de 20 à 200 kHz peut ajuster de manière flexible la vitesse et l'effet de nettoyage en fonction des différents besoins de nettoyage.

- Type de matériau : les différents matériaux absorbent et réagissent différemment aux lasers, ce qui affecte directement la vitesse de nettoyage. Par exemple, les matériaux métalliques (tels que l'aluminium, le cuivre et l'acier) ont un taux d'absorption plus élevé pour les lasers à fibre de 1 064 nm, de sorte que l'efficacité du nettoyage est plus rapide ; tandis que les plastiques ou les céramiques peuvent nécessiter des longueurs d'onde spéciales ou des lasers à plus faible énergie pour le nettoyage afin d'éviter toute déformation ou tout endommagement du matériau.

- Type de contaminant : les objets du nettoyage au laser peuvent inclure la rouille, la peinture, le revêtement, l'huile, la couche d'oxyde, etc. Ces contaminants ont des caractéristiques d'absorption et une force d'adhérence différentes, ce qui affecte la vitesse de nettoyage. Par exemple, une couche de corrosion épaisse ou une couche d'oxyde peut nécessiter plusieurs balayages ou un laser de puissance supérieure pour être complètement éliminée, tandis qu'une couche d'huile ou d'oxyde léger peut n'avoir besoin que d'un seul balayage pour être éliminée.

- Surface : La taille de la zone de nettoyage détermine le temps de nettoyage requis. Les surfaces plus grandes nécessitent généralement une puissance plus élevée, une efficacité de balayage plus élevée ou un diamètre de spot plus grand pour couvrir une plus grande surface et accélérer la vitesse de nettoyage. De plus, les robots multi-axes ou les systèmes de nettoyage automatisés peuvent améliorer l'efficacité de nettoyage des pièces de grande surface.

- Vitesse et couverture de balayage : la méthode de balayage et la vitesse du faisceau laser déterminent la distribution uniforme de l'énergie. Le balayage à grande vitesse peut réduire l'accumulation de chaleur et améliorer l'uniformité du nettoyage, tandis que les chemins de balayage optimisés peuvent garantir que la couverture de nettoyage n'est pas manquée. Par exemple, l'utilisation d'un système de balayage galvanométrique de haute précision peut améliorer considérablement l'efficacité du travail tout en garantissant un nettoyage précis.

- Refroidissement et élimination des débris : pendant le processus de nettoyage, des contaminants évaporés ou pelés peuvent se redéposer sur la surface du matériau, ce qui affecte l'efficacité du nettoyage. Par conséquent, un système de refroidissement efficace (tel qu'un système de refroidissement par air ou par eau) et un dispositif d'élimination des débris efficace (tel qu'un système d'aspiration ou de purge) peuvent améliorer considérablement la vitesse et l'efficacité du nettoyage.

- Conditions environnementales : les facteurs environnementaux externes (tels que la température, l'humidité, la qualité de l'air, etc.) peuvent également affecter la stabilité et l'efficacité du nettoyage au laser. Par exemple, dans un environnement à forte humidité, la vapeur d'eau dans l'air peut affecter la transmission de l'énergie laser, réduisant ainsi l'efficacité du nettoyage. De plus, un environnement poussiéreux peut affecter les performances des composants optiques, de sorte qu'un entretien et un nettoyage réguliers du système optique sont nécessaires.

La vitesse de nettoyage au laser n'est pas déterminée par un seul facteur mais par plusieurs facteurs tels que les paramètres du laser, les propriétés du matériau, le type de contaminant, le système de balayage, etc. Dans les applications pratiques, différentes conditions de travail nécessitent des ajustements ciblés de la puissance du laser, des paramètres d'impulsion, de la vitesse de balayage, etc. pour obtenir le meilleur effet de nettoyage. En optimisant ces paramètres, les entreprises peuvent améliorer l'efficacité du nettoyage, réduire la consommation d'énergie et garantir des résultats de nettoyage plus stables et de meilleure qualité.

Vitesse de nettoyage typique

La vitesse de nettoyage au laser est affectée par de nombreux facteurs et les réglages des paramètres dans différents scénarios d'application peuvent varier considérablement. D'une manière générale, l'efficacité de travail de machine de nettoyage laser est étroitement liée à la puissance du laser, ainsi qu'à des facteurs tels que le type de contaminant, l'état de la surface et le système de balayage. Par exemple :

Application d'élimination de la rouille : Dans le processus d'élimination de la rouille du métal, une machine de nettoyage laser à fibre de 1000 W peut nettoyer environ 8 à 12 ㎡ de surfaces métalliques en une heure. Cette vitesse convient aux couches de rouille ou d'oxyde d'épaisseur moyenne. Dans les applications pratiques, si la couche de contamination est plus épaisse ou a une forte adhérence, il peut être nécessaire d'augmenter la puissance du laser ou d'effectuer plusieurs balayages pour assurer une élimination complète. Dans le même temps, veillez à régler la mise au point du laser et la vitesse de balayage pendant le nettoyage pour éviter la surchauffe du substrat métallique.

Applications de décapage de peinture : pour éliminer de fines couches de peinture, un laser de 1 000 W peut atteindre une efficacité de nettoyage de 6 à 10 m² par heure. Cette application nécessite généralement une densité énergétique plus élevée pour vaporiser ou décoller rapidement la couche de peinture, mais nécessite en même temps un contrôle précis pour éviter d'endommager le matériau sous-jacent. Si la couche de peinture est plus épaisse, un laser plus puissant ou un nombre accru de balayages sont généralement nécessaires pour éliminer complètement la peinture.

Applications d'élimination de l'huile et de la graisse : L'huile et la graisse sont faiblement attachées et absorbent bien l'énergie laser, donc lors de l'utilisation d'un Machine de nettoyage laser 500W, la vitesse de nettoyage peut atteindre 10-15㎡/heure. Cette vitesse de nettoyage plus rapide peut répondre aux besoins de nombreux sites de production en matière de nettoyage à haute efficacité, mais l'effet spécifique sera toujours affecté par l'épaisseur du contaminant et les caractéristiques d'absorption du matériau.

En général, les différents équipements, paramètres de processus et conditions de surface affecteront la vitesse réelle du nettoyage au laser. Par conséquent, il est recommandé aux entreprises d'ajuster la puissance du laser, la vitesse de balayage et les paramètres d'impulsion en fonction des conditions de travail spécifiques, des matériaux cibles et des types de polluants lors de la sélection de l'équipement de nettoyage au laser, afin d'obtenir la meilleure efficacité de travail tout en garantissant la qualité du nettoyage. Grâce à une optimisation raisonnable des paramètres, la vitesse de nettoyage peut être améliorée et des dommages inutiles au substrat peuvent être évités, ce qui permet d'obtenir des effets de traitement de surface efficaces et respectueux de l'environnement.

Méthodes pour améliorer la vitesse de nettoyage au laser

Pour améliorer l'efficacité du nettoyage, les entreprises peuvent optimiser le processus de nettoyage au laser sous plusieurs angles. Voici quelques mesures d'accélération efficaces :

- Optimiser la puissance du laser : il est essentiel de choisir un équipement laser avec une puissance appropriée. Une puissance laser appropriée peut non seulement assurer une production d'énergie suffisante et éliminer rapidement les contaminants, mais également garantir que la consommation d'énergie et l'efficacité de nettoyage sont équilibrées. Une puissance excessive peut provoquer une surchauffe ou endommager le substrat, tandis qu'une puissance insuffisante prolongera le temps de nettoyage. Par conséquent, en fonction de l'objet de nettoyage spécifique et du degré de contamination, le réglage de la puissance du laser peut protéger la pièce tout en augmentant la vitesse de nettoyage.

- Ajuster la durée et la fréquence des impulsions : les paramètres des impulsions laser ont un impact direct sur l'effet de nettoyage. En raccourcissant la durée des impulsions et en augmentant la fréquence des impulsions, l'énergie de chaque laser agissant sur la surface de la pièce peut être concentrée et transmise instantanément, ce qui permet d'éliminer plus efficacement la couche de contamination. Dans le même temps, l'ajustement de ces deux paramètres en fonction des caractéristiques d'absorption du matériau peut contribuer à augmenter encore la vitesse de nettoyage et à réduire l'impact thermique sur le substrat tout en garantissant la qualité du nettoyage.

- Améliorer la transmission du faisceau et la taille du spot : L'optimisation du système optique, l'amélioration du trajet de transmission du faisceau et les méthodes de focalisation peuvent améliorer efficacement le taux d'utilisation de l'énergie laser. Un système optique raisonnablement conçu peut focaliser le laser sur un spot de taille appropriée, de sorte que le laser ait une densité énergétique et une uniformité plus élevées pendant le processus de nettoyage, accélérant ainsi le processus de nettoyage et garantissant la cohérence de l'effet de nettoyage.

- Système de balayage amélioré : l'utilisation de galvanomètres à balayage à grande vitesse ou d'autres équipements de balayage de haute précision permet au faisceau laser de se déplacer rapidement sur la surface de la pièce et de couvrir une zone plus large. Le système de balayage amélioré augmente non seulement la vitesse de nettoyage, mais garantit également que chaque zone est uniformément irradiée par le laser, évitant ainsi les balayages manqués ou les nettoyages répétés, obtenant ainsi des effets de nettoyage efficaces et uniformes.

- Système de mouvement optimisé : dans les applications de nettoyage de grandes surfaces, des systèmes de contrôle de mouvement précis et stables (tels que des plates-formes CNC ou des robots automatisés) peuvent garantir que la tête laser se déplace sans à-coups le long de la trajectoire prédéfinie. Un contrôle de mouvement précis garantit non seulement une couverture stable du faisceau laser, mais maintient également une vitesse constante lors du travail sur une grande surface, réduisant ainsi efficacement le temps de nettoyage global.

- Système de refroidissement amélioré : pendant le nettoyage au laser, la sortie laser à haute énergie génère beaucoup de chaleur, ce qui peut facilement provoquer une surchauffe de l'équipement et affecter la stabilité de fonctionnement. En optimisant le système de refroidissement (par exemple en utilisant des solutions efficaces de refroidissement par eau ou par air), le fonctionnement stable de l'équipement laser peut être maintenu et les paramètres de sortie laser peuvent être assurés de rester stables en permanence, améliorant ainsi l'efficacité du nettoyage et prolongeant la durée de vie de l'équipement.

- Utilisez un logiciel de contrôle avancé : grâce à un logiciel de contrôle intelligent, le chemin de nettoyage et le mode de fonctionnement peuvent être automatiquement optimisés en ajustant les paramètres du laser grâce à une surveillance et un retour d'information en temps réel. Les algorithmes logiciels avancés peuvent non seulement ajuster de manière dynamique la puissance du laser, la fréquence d'impulsion et la vitesse de balayage en fonction des différentes conditions de travail, mais également réduire les erreurs de fonctionnement humaines, améliorer l'efficacité globale du processus et réaliser l'automatisation et une gestion raffinée.

- Coordination des technologies de prétraitement et de post-traitement : dans certains cas, les processus de prétraitement (tels que le nettoyage par ultrasons et le nettoyage assisté par produits chimiques) peuvent d'abord ramollir ou éliminer partiellement les contaminants tenaces, ce qui rend le nettoyage au laser plus efficace. De même, les processus de post-traitement peuvent affiner davantage la surface nettoyée pour améliorer la propreté, réduisant ainsi le temps de nettoyage global.

- Tenez compte des propriétés du matériau et des contaminants : les différents substrats ont des propriétés d'absorption et de conductivité thermique différentes pour l'énergie laser, et divers contaminants (tels que la rouille, la peinture et la graisse) ont des propriétés physiques et chimiques différentes. En analysant en profondeur les caractéristiques du matériau et des contaminants de la pièce, et en sélectionnant et en ajustant les paramètres laser les plus appropriés, il est possible d'accélérer la vitesse de nettoyage et de minimiser les dommages causés à la pièce tout en garantissant un nettoyage complet.

En combinant les mesures ci-dessus, de la sélection de l'équipement laser au contrôle des paramètres, puis à la coordination des systèmes d'automatisation et des processus auxiliaires, les entreprises peuvent améliorer considérablement l'efficacité du nettoyage et obtenir un processus de nettoyage laser plus rapide, plus précis, plus respectueux de l'environnement et plus efficace.

Avantages du nettoyage laser

Par rapport aux méthodes traditionnelles de nettoyage chimique et de nettoyage mécanique, la technologie de nettoyage laser présente de nombreux avantages :

- Nettoyage de précision : le nettoyage au laser permet d'éliminer avec précision des couches de contamination spécifiques, telles que la rouille, la peinture ou le revêtement, sans endommager la surface du substrat. Cette méthode de nettoyage de haute précision est particulièrement adaptée aux industries ayant des exigences strictes en matière de qualité de surface, telles que l'aérospatiale, la fabrication électronique et l'usinage de précision.

- Procédé sans contact : Contrairement aux méthodes de nettoyage mécaniques traditionnelles, le nettoyage au laser est un procédé sans contact. Le faisceau laser n'entre pas en contact physique avec la surface à nettoyer, ce qui réduit le risque de dommages mécaniques et est particulièrement adapté aux structures complexes ou aux pièces vulnérables.

- Protection de l'environnement : aucun agent chimique n'est nécessaire pendant le nettoyage au laser et aucun déchet dangereux n'est généré. Les déchets nettoyés sont généralement de la poudre solide, de petite taille et faciles à stocker et à recycler, répondant aux exigences élevées de protection de l'environnement de l'industrie moderne.

- Polyvalence : Le nettoyage au laser convient à une variété de matériaux, notamment les métaux, les plastiques, les céramiques, etc. Cette polyvalence le rend largement utilisé dans de nombreux domaines tels que la fabrication automobile, le nettoyage des moules et la protection des reliques culturelles.

- Automatisation et intégration : le système de nettoyage laser peut être intégré à des robots industriels et à des lignes de production pour réaliser un nettoyage automatisé. Grâce à un contrôle intelligent, le nettoyage laser peut effectuer des tâches de nettoyage à grande vitesse et dans des conditions de haute précision, améliorer l'efficacité de la production et réduire les coûts de main-d'œuvre.

- Rentabilité : Bien que l'investissement initial dans un équipement de nettoyage laser puisse être élevé, il présente des avantages de coût significatifs à long terme en raison de son rendement élevé et de ses faibles coûts de maintenance. Il réduit l'utilisation de produits chimiques et les coûts d'élimination des déchets, tout en améliorant l'efficacité de la production, ce qui apporte des avantages économiques considérables.

En résumé, la technologie de nettoyage au laser remplace progressivement les méthodes de nettoyage traditionnelles et devient une technologie importante dans le domaine du nettoyage industriel moderne en raison de sa précision, de son respect de l'environnement, de sa polyvalence, de son automatisation et de sa rentabilité. Avec les progrès continus de la technologie, le champ d'application et l'effet du nettoyage au laser seront encore améliorés, poussant diverses industries à se développer dans une direction plus efficace et plus respectueuse de l'environnement.

Applications de nettoyage au laser

La technologie de nettoyage au laser est largement utilisée dans de nombreux domaines en raison de sa grande efficacité, de sa protection de l'environnement et de sa précision, démontrant ainsi son grand potentiel en matière de modernisation industrielle et d'innovation technologique. Voici une description détaillée de l'application dans les principales industries :

- Industrie aérospatiale : Dans le domaine aérospatial, la technologie de nettoyage au laser est principalement utilisée pour nettoyer les pièces de moteur et les composants d'aéronefs. L'élimination précise des couches d'oxyde et de poussière à la surface des pièces par des lasers à haute énergie peut non seulement restaurer les propriétés physiques d'origine du métal, mais également améliorer l'efficacité de fonctionnement et la sécurité du moteur. Dans le même temps, cette technologie est également très efficace pour l'élimination et l'entretien des revêtements des coques d'aéronefs, réduisant ainsi efficacement les dommages qui peuvent être causés au substrat lors du nettoyage traditionnel.

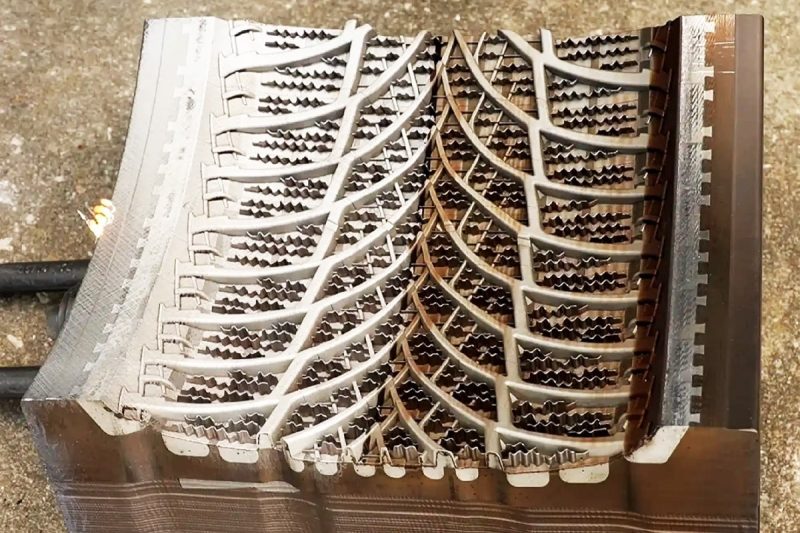

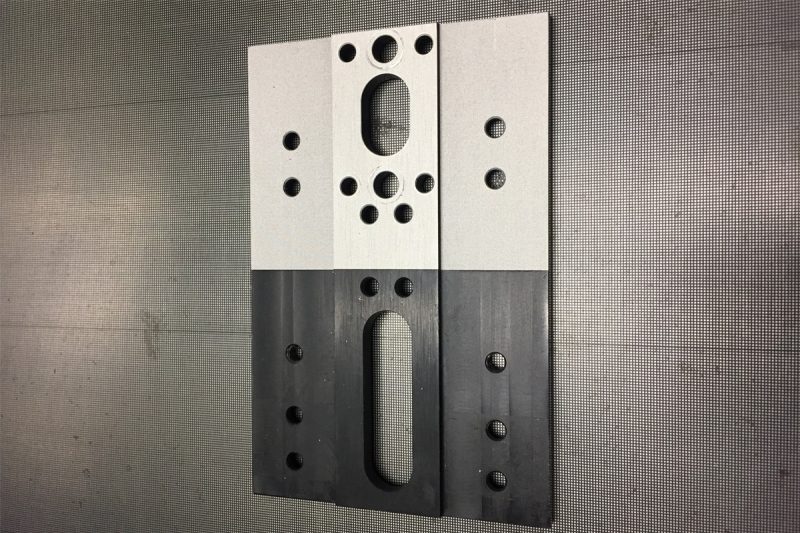

- Industrie automobile : Dans la fabrication et l'entretien des automobiles, le nettoyage au laser est largement utilisé dans le prétraitement avant le soudage et le nettoyage après le soudage. Le laser peut éliminer rapidement l'huile, la rouille et les anciens revêtements à la surface des pièces de carrosserie et garantir la fiabilité des processus de soudage et de collage, améliorant ainsi la résistance structurelle et la qualité d'assemblage de l'ensemble du véhicule. En outre, le nettoyage au laser est également souvent utilisé pour le nettoyage régulier des moules afin de maintenir la précision du moule et de prolonger la durée de vie des équipements.

- Protection du patrimoine culturel : le nettoyage au laser présente des avantages irremplaçables dans la protection des reliques culturelles et des œuvres d'art. Grâce à sa méthode de nettoyage sans contact, le laser peut éliminer finement les taches et les oxydes de la surface des sculptures, des peintures murales et des reliques historiques sans causer de dommages physiques ou chimiques au précieux substrat, protégeant ainsi efficacement la valeur historique et artistique du patrimoine culturel.

- Industrie électronique : Dans l'industrie électronique, la technologie de nettoyage au laser est principalement utilisée pour éliminer les minuscules oxydes et contaminants à la surface des composants électroniques avant et après le soudage. Grâce à un nettoyage de haute précision, un excellent contact électrique entre les circuits imprimés et les composants peut être assuré, et la qualité du soudage et les performances globales du produit peuvent être améliorées. Dans le même temps, ce procédé convient également à la maintenance des instruments de précision, contribuant à améliorer la stabilité et la durée de vie des produits électroniques.

- Industrie nucléaire : L'industrie nucléaire a des exigences extrêmement élevées en matière de nettoyage des équipements, et la technologie de nettoyage au laser joue un rôle important dans le démantèlement des installations nucléaires et la maintenance des équipements. Elle permet d'éliminer efficacement les polluants radioactifs et autres dépôts nocifs à la surface des installations nucléaires tout en garantissant la sécurité, en évitant la pollution secondaire causée par l'utilisation d'agents de nettoyage chimiques et en offrant des garanties fiables pour le démantèlement sûr et la gouvernance environnementale des installations nucléaires.

- Fabrication et transformation : Dans les industries de fabrication traditionnelles et de transformation modernes, la technologie de nettoyage au laser est principalement utilisée pour le traitement des surfaces métalliques, le nettoyage des moules et l'entretien des instruments de précision. L'élimination de la rouille, de la peinture et d'autres contaminants sur la surface métallique peut non seulement améliorer la précision du traitement ultérieur, mais également prolonger la durée de vie des équipements et des moules, améliorant ainsi considérablement l'efficacité de la production et la qualité du produit.

En résumé, la technologie de nettoyage au laser remplace progressivement les méthodes de nettoyage traditionnelles avec ses avantages significatifs tels que la précision, le sans contact, la protection de l'environnement, la polyvalence et l'intégration facile de l'automatisation, aidant diverses industries à réaliser des processus de production et de maintenance plus efficaces, plus sûrs et plus durables.

Résumer

En tant que méthode de nettoyage industriel efficace et respectueuse de l'environnement, la technologie de nettoyage au laser est largement utilisée dans de nombreuses industries. Sa vitesse de nettoyage est affectée par de nombreux facteurs, notamment la puissance du laser, la qualité du faisceau, le type de matériau, etc. Selon l'application, la vitesse de nettoyage peut atteindre 6 à 15 m2 par heure, et l'efficacité peut être encore améliorée en optimisant les paramètres et les systèmes. Avec ses avantages de haute précision, sans contact, d'automatisation et de protection de l'environnement, le nettoyage au laser devient une solution de traitement de surface indispensable pour la fabrication moderne.

Obtenez des solutions de nettoyage laser

Si vous recherchez une machine de nettoyage laser efficace, AccTek Laser propose une variété d'équipements de nettoyage laser à fibre adaptés à divers besoins de nettoyage industriel et aidant les entreprises à améliorer l'efficacité de leur production. Nos gammes de produits comprennent :

- Machine de nettoyage laser portable:adapté au nettoyage sur site, facile à utiliser et pratique à déplacer.

- Machine de nettoyage laser haute puissance : utilisée pour le nettoyage de grandes surfaces, efficacité de traitement élevée, adaptée aux lignes de production à grande échelle.

- Machine tout-en-un de nettoyage et de soudage au laser: intègre les fonctions de nettoyage et de soudage, économise de l'espace et améliore l'efficacité du travail.

Pour plus d'informations sur les produits ou les solutions professionnelles, veuillez visiter le site officiel d'AccTek Laser ou nous contacter directement. Notre équipe vous fournira des solutions de nettoyage laser personnalisées en fonction de vos besoins spécifiques pour contribuer au développement de votre entreprise.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser