Comprendre le nettoyage au laser pulsé

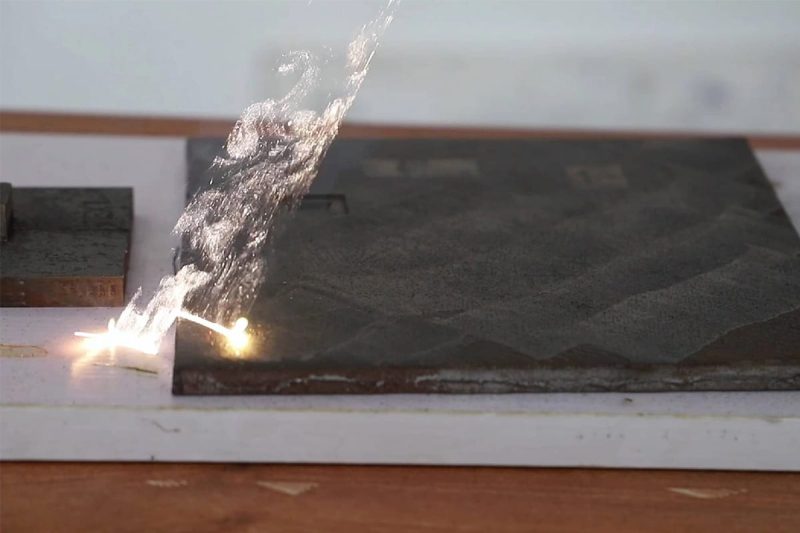

Ablation photothermique

Mécanisme:

- L’impulsion laser délivre de l’énergie qui est absorbée par le contaminant, provoquant une forte augmentation de la température.

- Le matériau subit une décomposition thermique ou une évaporation, se détachant du substrat.

- Le transfert d’énergie minimal vers le substrat garantit que le matériau sous-jacent reste intact.

Applications :

- Efficace pour éliminer la rouille, les oxydes et les revêtements organiques.

- Convient aux applications où les substrats sensibles à la chaleur nécessitent une protection.

Stratégies d’optimisation :

- Utiliser des longueurs d’onde laser fortement absorbées par le contaminant et minimalement par le substrat.

- Ajustez la durée d'impulsion pour assurer un chauffage efficace sans diffusion excessive de chaleur.

- Mettre en œuvre des mesures de refroidissement pour éviter l’accumulation thermique.

Ablation photomécanique

Mécanisme:

- L’impulsion laser provoque un chauffage rapide, provoquant l’expansion brutale du contaminant.

- L’expansion soudaine génère une contrainte mécanique ou des ondes de choc au sein de la couche contaminante.

- Cette contrainte fracture ou soulève le contaminant du substrat.

Applications :

- Idéal pour éliminer les contaminants durs ou les revêtements des substrats durables.

- Utilisé dans les applications nécessitant un transfert de chaleur minimal vers le substrat.

Stratégies d’optimisation :

- Utiliser des impulsions de haute intensité pour générer une contrainte mécanique suffisante.

- Optez pour des durées d’impulsion ultracourtes (picosecondes ou femtosecondes) pour maximiser l’effet photomécanique.

- Adaptez l’intensité du laser en fonction des propriétés mécaniques du contaminant et du substrat.

Ablation photochimique

L'ablation photochimique implique une interaction directe entre les photons laser et les liaisons chimiques des molécules contaminantes. Les photons à haute énergie brisent ces liaisons, ce qui entraîne la formation de composés volatils qui sont éliminés de la surface.

Mécanisme:

- Les photons laser, en particulier dans la gamme ultraviolette (UV), fournissent suffisamment d’énergie pour dissocier les liaisons chimiques du contaminant.

- Les réactions chimiques qui en résultent produisent des sous-produits gazeux ou facilement éliminables.

- Contrairement aux mécanismes photothermiques et photomécaniques, l’ablation photochimique minimise les effets de la chaleur.

Applications :

- Convient aux tâches de nettoyage délicates, telles que l'élimination de films minces, de résidus organiques ou de revêtements sensibles.

- Fréquemment utilisé dans des secteurs tels que l’électronique, la restauration du patrimoine culturel et la fabrication de précision.

Stratégies d’optimisation :

- Utiliser des lasers à courte longueur d’onde (par exemple, des lasers UV) pour obtenir une énergie photonique élevée pour la dissociation des liaisons.

- Faites correspondre les paramètres laser à la composition chimique du contaminant.

- Eviter les excès d’énergie qui pourraient altérer chimiquement le substrat.

Synergie entre les mécanismes d'ablation

- Photothermique et photomécanique : Un chauffage rapide peut augmenter les contraintes mécaniques, amplifiant ainsi l’effet photomécanique.

- Photothermique et photochimique : les températures élevées peuvent accélérer les réactions photochimiques, améliorant ainsi l'efficacité.

- Photomécanique et photochimique : La combinaison des forces mécaniques et des réactions de rupture de liaisons peut s'attaquer à des contaminants complexes.

Paramètres critiques du nettoyage au laser pulsé

Durée de pouls

La durée d'impulsion fait référence à la durée pendant laquelle le laser émet de l'énergie en une seule impulsion. Elle a un impact significatif sur les effets thermiques et mécaniques sur le contaminant et le substrat.

Durées d'impulsion courtes :

- Génère une puissance de crête élevée, idéale pour décomposer les contaminants avec une diffusion thermique minimale.

- Réduit le risque de dommages causés par la chaleur au substrat, ce qui les rend adaptés aux applications délicates.

- Les lasers picoseconde et femtoseconde sont particulièrement efficaces pour un nettoyage précis.

Durées d'impulsion plus longues :

- Fournit plus d’énergie thermique, ce qui peut aider à éliminer les contaminants épais ou fortement adhérents.

- Peut entraîner une accumulation de chaleur et des dommages au substrat s'il n'est pas contrôlé avec soin.

Optimisation:

- Adaptez la durée de l’impulsion aux propriétés thermiques du contaminant et du substrat.

- Utilisez des impulsions ultracourtes pour les applications nécessitant des effets thermiques minimes, comme le nettoyage de surfaces sensibles.

Énergie pulsée

Énergie d'impulsion supérieure :

- Peut éliminer les contaminants plus efficacement en fournissant suffisamment d’énergie pour l’ablation.

- Peut endommager le substrat ou entraîner une élimination excessive de matière si l’énergie dépasse le seuil de dommage.

Énergie d'impulsion inférieure :

- Assure un nettoyage plus contrôlé, réduisant ainsi le risque d’endommagement du substrat.

- Peut nécessiter plusieurs passages pour obtenir un nettoyage complet, ce qui affecte l'efficacité.

Optimisation:

- Expérimentez avec l’énergie minimale requise pour éliminer efficacement les contaminants sans affecter le substrat.

- Ajustez les niveaux d’énergie en fonction de l’épaisseur et de la force d’adhérence du contaminant.

Taux de répétition

Taux de répétition élevés :

- Augmentez la vitesse de nettoyage en délivrant plus d’impulsions dans un temps donné.

- Cela peut entraîner une accumulation de chaleur, en particulier si le matériau ne refroidit pas suffisamment entre les impulsions.

Faible taux de répétition :

- Laissez la surface refroidir entre les impulsions, minimisant ainsi les effets thermiques.

- Cela peut entraîner des vitesses de nettoyage plus lentes, mais offre un meilleur contrôle sur les substrats sensibles à la chaleur.

Optimisation:

- Sélectionnez un taux de répétition qui équilibre la vitesse de nettoyage avec la gestion thermique.

- Utilisez des systèmes de refroidissement ou des cycles de nettoyage intermittents pour des taux de répétition élevés afin d’éviter l’accumulation de chaleur.

Longueur d'onde

Longueurs d'onde plus courtes :

- Ils fournissent une énergie photonique élevée, ce qui les rend adaptés à l'ablation photochimique.

- Idéal pour éliminer les contaminants organiques et nettoyer les surfaces délicates.

Longueurs d'onde plus longues :

- Plus efficace pour l'ablation photothermique et photomécanique.

- Couramment utilisé pour nettoyer les métaux, les oxydes et les revêtements industriels.

Optimisation:

- Adaptez la longueur d’onde du laser aux propriétés d’absorption du contaminant tout en minimisant l’absorption par le substrat.

- Utilisez des systèmes laser accordables pour les applications impliquant plusieurs types de contaminants.

Profil de poutre

Faisceau gaussien :

- Présente une intensité maximale au centre et une diminution progressive vers les bords.

- Convient aux applications nécessitant un nettoyage ciblé sur de petites zones.

Poutre en chapeau haut de forme :

- Fournit une intensité uniforme sur toute la section transversale du faisceau.

- Idéal pour nettoyer de grandes surfaces ou des surfaces avec des besoins énergétiques constants.

Optimisation:

- Utilisez des optiques de mise en forme de faisceau pour obtenir le profil de faisceau souhaité pour des applications spécifiques.

- Assurez l’alignement et la stabilité du faisceau pour éviter des résultats de nettoyage inégaux.

Interaction des paramètres

Ces paramètres critiques (durée de l'impulsion, énergie de l'impulsion, taux de répétition, longueur d'onde et profil du faisceau) n'agissent pas de manière indépendante. Au contraire, leur interaction définit l'efficacité et la précision globales du processus de nettoyage.

Par exemple:

- Énergie d'impulsion et taux de répétition : une énergie plus élevée combinée à un taux de répétition optimal peut maximiser la vitesse de nettoyage sans provoquer d'accumulation de chaleur.

- Longueur d'onde et profil de faisceau : une longueur d'onde adaptée aux propriétés d'absorption du contaminant, associée à un profil de faisceau uniforme, garantit un nettoyage efficace et cohérent.

- Durée d'impulsion et sensibilité du substrat : des impulsions plus courtes minimisent les effets thermiques, ce qui est essentiel pour nettoyer les substrats sensibles à la chaleur.

En ajustant soigneusement ces paramètres aux exigences spécifiques du matériau et du nettoyage, le nettoyage au laser pulsé peut obtenir des résultats supérieurs en termes d'efficacité, de précision et de préservation du substrat. Une compréhension approfondie de ces paramètres permet aux opérateurs d'exploiter pleinement le potentiel de la technologie de nettoyage au laser pulsé pour diverses applications industrielles et délicates.

Facteurs affectant la qualité du nettoyage au laser pulsé

Propriétés matérielles

Conductivité thermique

- Impact sur le nettoyage : les matériaux à conductivité thermique élevée (par exemple, les métaux comme le cuivre et l'aluminium) dissipent rapidement la chaleur, réduisant ainsi les effets thermiques localisés du laser. Cela peut rendre difficile l'obtention d'une ablation efficace, en particulier lorsqu'on s'appuie sur des mécanismes photothermiques.

- Optimisation : pour les matériaux à haute conductivité, utilisez une énergie d’impulsion plus élevée ou des durées d’impulsion plus courtes pour concentrer les effets thermiques et améliorer l’efficacité de l’ablation.

Coefficient d'absorption

- Impact sur le nettoyage : Le coefficient d'absorption détermine la quantité d'énergie laser absorbée par le matériau à une longueur d'onde spécifique. Un coefficient d'absorption plus élevé conduit à une absorption d'énergie plus efficace, améliorant ainsi le processus de nettoyage.

- Optimisation : Adaptez la longueur d'onde du laser au spectre d'absorption du matériau pour maximiser l'absorption d'énergie. Les matériaux à faible absorption peuvent nécessiter un réglage de la longueur d'onde ou un prétraitement pour améliorer l'efficacité du nettoyage.

Réflectivité

- Impact sur le nettoyage : les matériaux réfléchissants (par exemple, les métaux polis comme l’acier inoxydable ou l’aluminium) réfléchissent une partie importante de l’énergie laser, réduisant ainsi l’énergie disponible pour le nettoyage.

- Optimisation : utilisez des revêtements antireflets ou ajustez l'angle du laser pour minimiser les pertes par réflexion. Utilisez des longueurs d'onde laser mieux absorbées par le matériau pour contrer une réflectivité élevée.

Conditions environnementales

Température ambiante

- Impact sur le nettoyage : les températures ambiantes extrêmes peuvent altérer la réponse thermique du matériau et les performances du système laser. Les températures élevées peuvent augmenter le risque de dommages thermiques indésirables, tandis que les basses températures peuvent affecter l'efficacité du laser.

- Optimisation : Maintenir une température modérée et stable dans l'environnement de travail pour garantir une réponse matérielle constante et un fonctionnement laser optimal.

Humidité

- Impact sur le nettoyage : des niveaux d'humidité élevés peuvent entraîner de la condensation sur la surface du matériau ou des composants optiques, perturbant ainsi le faisceau laser et réduisant l'efficacité du nettoyage. L'humidité peut également accélérer la corrosion de certains matériaux, ce qui complique le processus de nettoyage.

- Optimisation : travaillez dans un environnement contrôlé avec des niveaux d'humidité régulés. Utilisez des déshumidificateurs ou des installations de nettoyage fermées pour éviter les interférences liées à l'humidité.

Propriétés des contaminants

Composition chimique

- Impact sur le nettoyage : les différents contaminants absorbent l'énergie laser différemment en fonction de leur composition chimique. Par exemple, les résidus organiques absorbent plus efficacement les lasers UV, tandis que la rouille et les oxydes réagissent mieux aux lasers infrarouges moyens.

- Optimisation : sélectionnez une longueur d’onde laser et une énergie d’impulsion adaptées à la composition chimique du contaminant pour maximiser l’efficacité du nettoyage.

Épaisseur

- Impact sur le nettoyage : les contaminants plus épais nécessitent plus d'énergie ou plusieurs passages laser pour une élimination complète, tandis que les couches plus fines peuvent nécessiter moins d'énergie pour éviter d'endommager le substrat.

- Optimisation : ajustez l'énergie d'impulsion et le taux de répétition en fonction de l'épaisseur du contaminant, garantissant une élimination efficace sans exposition excessive du substrat.

Adhérence au substrat

- Impact sur le nettoyage : les contaminants fortement adhérés au substrat peuvent nécessiter une énergie mécanique ou thermique plus élevée pour être éliminés, tandis que les contaminants faiblement adhérés peuvent être éliminés avec une énergie plus faible.

- Optimisation : utilisez des techniques d'énergie d'impulsion plus élevées ou d'ablation photomécanique pour les contaminants fortement adhérents. Pour les contaminants faiblement adhérents, des réglages d'énergie plus faibles peuvent suffire.

Propriétés optiques

- Impact sur le nettoyage : l'absorption et la réflectivité du contaminant à la longueur d'onde du laser influencent l'efficacité avec laquelle il absorbe l'énergie laser. Les contaminants hautement réfléchissants peuvent nuire à l'efficacité du nettoyage.

- Optimisation : utilisez des longueurs d’onde laser qui correspondent au pic d’absorption du contaminant et envisagez d’utiliser des revêtements absorbants pour améliorer l’absorption d’énergie des contaminants réfléchissants.

Interaction des facteurs

- Un matériau à faible absorption et à haute réflectivité dans un environnement humide nécessitera une sélection précise de la longueur d'onde et un contrôle environnemental pour obtenir un nettoyage efficace.

- Les contaminants épais et fortement adhérents sur un substrat à haute conductivité peuvent nécessiter une combinaison d'énergie d'impulsion plus élevée, de durées d'impulsion plus courtes et d'une focalisation optimale du faisceau pour une élimination efficace.

Stratégies pour améliorer la qualité du nettoyage au laser pulsé

Sélection optimale des paramètres

Durée de pouls

- Impulsions plus courtes : utilisez des impulsions ultracourtes (picosecondes ou femtosecondes) pour minimiser la diffusion thermique et éviter d'endommager le substrat.

- Réglage spécifique à l'application : ajustez la durée d'impulsion en fonction du type de contaminant. Pour les matériaux sensibles à la chaleur, des impulsions plus courtes garantissent de meilleurs résultats.

Énergie pulsée

- Énergie plus élevée pour les contaminants plus forts : augmentez l’énergie d’impulsion pour les contaminants épais ou fortement adhérents afin d’obtenir une ablation efficace.

- Énergie contrôlée pour la précision : utilisez une énergie légèrement supérieure au seuil d’ablation pour éviter d’endommager le substrat tout en garantissant l’élimination des contaminants.

Taux de répétition

- Nettoyage plus rapide : des taux de répétition plus élevés augmentent la vitesse de nettoyage, mais peuvent entraîner une accumulation de chaleur s'ils ne sont pas contrôlés.

- Équilibre entre efficacité et sécurité : sélectionnez un taux qui permet un refroidissement suffisant entre les impulsions pour éviter d’endommager thermiquement le substrat.

Sélection de la longueur d'onde

- Compatibilité matériau-contaminant : Choisissez une longueur d’onde qui correspond aux caractéristiques d’absorption du contaminant pour une absorption d’énergie efficace.

- Systèmes polyvalents : utilisez des lasers avec des longueurs d'onde réglables pour des applications impliquant différents types de contaminants.

Optimisation du profil du faisceau

- Répartition uniforme de l'intensité : utilisez des profils de faisceau haut de forme pour un nettoyage uniforme sur de plus grandes surfaces.

- Nettoyage de précision : utilisez des profils gaussiens pour un nettoyage ciblé des zones petites ou complexes.

- Optique de mise en forme : mettre en œuvre une optique de mise en forme de faisceau pour adapter le profil du faisceau aux exigences spécifiques de l'application.

Systèmes de surveillance et de contrôle avancés

Surveillance en temps réel

- Précision améliorée : utilisez des capteurs, des caméras ou des photodiodes pour surveiller l’interaction laser-matériau en temps réel.

- Détectez les problèmes tôt : identifiez immédiatement un nettoyage incomplet, une surchauffe ou d’autres problèmes pour éviter les défauts.

- Enregistrement des données : collectez des données pendant le processus de nettoyage à des fins d'analyse et d'optimisation du processus.

Contrôle de rétroaction

- Réglages dynamiques : implémentez des systèmes de rétroaction en boucle fermée pour ajuster les paramètres laser à la volée en fonction d'une surveillance en temps réel.

- Résultats cohérents : Maintenez des conditions optimales pour chaque passage, même avec des variations d’épaisseur de contaminant ou de propriétés du matériau.

- Intégration de l'IA : exploitez les algorithmes d'apprentissage automatique pour prédire les résultats et affiner les paramètres automatiquement.

Préparation de la surface avant le nettoyage

Pré-nettoyage mécanique

- Élimination des débris : utilisez des brosses, de l’air comprimé ou des méthodes abrasives douces pour éliminer la saleté, la poussière ou les grosses particules.

- Interaction laser améliorée : assurez-vous que le laser interagit directement avec le contaminant plutôt qu'avec les débris de surface pour un nettoyage uniforme.

Prétraitement chimique

- Traitement sélectif : appliquer des produits chimiques pour ramollir ou dissoudre des contaminants spécifiques, réduisant ainsi l’énergie requise pour l’ablation au laser.

- Absorption améliorée : utilisez des revêtements absorbants sur les surfaces réfléchissantes pour améliorer l’absorption de l’énergie laser et minimiser les pertes par réflexion.

- Rinçage abondant : Assurez-vous que les résidus chimiques sont rincés pour éviter toute interférence avec le processus de nettoyage au laser.

Combiner les stratégies pour des résultats optimaux

- Optimisation des paramètres avec des systèmes de surveillance : affinez les paramètres laser en fonction des commentaires en temps réel pour garantir un nettoyage précis sur différents contaminants et surfaces.

- Pré-nettoyage pour des résultats cohérents : combinez des techniques de préparation de surface avec des paramètres optimisés pour réduire les pertes d'énergie et améliorer l'efficacité.

- Technologie adaptative : utiliser des systèmes pilotés par l’IA pour un contrôle adaptatif, permettant des réponses dynamiques aux changements de propriétés des matériaux ou des contaminants.

Défis et solutions dans le nettoyage au laser pulsé

Gestion des effets thermiques

Solutions:

- Optimisez la durée et l'énergie des impulsions : utilisez des durées d'impulsion ultracourtes (picoseconde ou femtoseconde) pour minimiser la diffusion de chaleur. Ajustez l'énergie des impulsions pour rester légèrement au-dessus du seuil d'ablation, garantissant ainsi l'élimination des contaminants sans surchauffer le substrat.

- Contrôlez la fréquence de répétition : sélectionnez une fréquence de répétition qui permet un temps de refroidissement suffisant entre les impulsions. Utilisez des cycles de nettoyage intermittents pour les matériaux sensibles à la chaleur afin d'éviter les effets thermiques cumulatifs.

- Surveillance en temps réel : intégrez des capteurs thermiques et des caméras infrarouges pour surveiller les températures de surface pendant le nettoyage. Ajustez les paramètres laser de manière dynamique en fonction des commentaires pour éviter toute surchauffe.

- Présentation des systèmes de refroidissement : utilisez des mesures de refroidissement externes telles que des buses à air comprimé ou à gaz inerte pour dissiper la chaleur pendant le processus de nettoyage.

Gestion de la variabilité des matériaux

Solutions:

- Paramètres spécifiques au matériau : Adaptez les paramètres laser, tels que la longueur d'onde, la durée d'impulsion et l'énergie, pour qu'ils correspondent aux propriétés d'absorption et thermiques du matériau. Par exemple, les longueurs d'onde plus courtes sont plus adaptées aux matériaux hautement réfléchissants comme les métaux.

- Stratégies de nettoyage en couches : pour les contaminants en couches, utilisez une approche multi-passes avec des niveaux d'énergie augmentant progressivement pour éliminer les couches sans endommager le substrat.

- Systèmes laser réglables : utilisez des lasers à longueurs d'onde réglables pour s'adapter à une plus large gamme de matériaux. Cette flexibilité permet un nettoyage précis de matériaux mixtes ou de surfaces aux propriétés variables.

- Pré-test : Effectuez des tests spécifiques au matériau avant le processus de nettoyage pour déterminer les paramètres optimaux pour chaque substrat et type de contaminant.

Assurer la cohérence

Solutions:

- Optimisation du profil du faisceau : assurez un profil de faisceau uniforme (par exemple, en forme de chapeau haut de forme) pour une distribution d'énergie homogène sur toute la zone de nettoyage. Utilisez des optiques de mise en forme du faisceau pour maintenir l'uniformité, en particulier pour les surfaces grandes ou complexes.

- Systèmes automatisés : intégrez des systèmes de numérisation automatisés, tels que des scanners galvanométriques ou des bras robotisés, pour maintenir un mouvement laser précis et constant. Cela garantit un nettoyage uniforme sur toute la surface.

- Rétroaction et ajustements en temps réel : utilisez des systèmes de surveillance avancés pour détecter les incohérences dans le nettoyage. Utilisez le contrôle de rétroaction pour ajuster les paramètres de manière dynamique et maintenir une qualité constante.

- Environnement contrôlé : Effectuez le nettoyage dans un environnement stable avec une température et une humidité contrôlées pour minimiser les facteurs externes affectant le processus. Les espaces de travail clos peuvent réduire l'impact de la variabilité environnementale.

Approche holistique pour surmonter les défis

- Réglage dynamique des paramètres : les systèmes de surveillance en temps réel combinés à des contrôles adaptatifs garantissent que les effets thermiques sont gérés, que la variabilité des matériaux est prise en compte et que la cohérence est maintenue.

- Formation des opérateurs : Assurez-vous que les opérateurs sont bien formés à l'utilisation des systèmes de nettoyage laser et qu'ils comprennent les exigences spécifiques aux matériaux. Les opérateurs qualifiés peuvent identifier et corriger rapidement les problèmes potentiels.

- Entretien régulier de l'équipement : Entretenez régulièrement les systèmes laser et les optiques associées pour garantir une qualité et des performances de faisceau constantes.

Considérations environnementales et de sécurité lors du nettoyage au laser pulsé

Extraction de fumées

Solutions:

- Installer des systèmes d’extraction de fumées : utilisez des extracteurs de fumées à haute efficacité avec des filtres HEPA et à charbon actif pour capturer et neutraliser les particules et les gaz nocifs.

- Positionnement des unités d’extraction : Placer les unités d’extraction des fumées à proximité de la zone de nettoyage pour assurer une capture efficace des contaminants en suspension dans l’air.

- Ventilation : Assurez-vous que l’espace de travail dispose d’une ventilation adéquate pour éviter l’accumulation de fumées dangereuses, en particulier dans les environnements clos.

- Entretien régulier : Entretenez et remplacez régulièrement les filtres pour assurer l’efficacité continue du système d’extraction des fumées.

Équipement de protection

Solutions:

- Lunettes de sécurité laser : utilisez des lunettes de sécurité laser conçues pour la longueur d'onde spécifique du laser utilisé pour vous protéger contre le rayonnement laser direct ou réfléchi.

- Protection respiratoire : Fournir aux opérateurs des respirateurs ou des masques adaptés, en particulier dans les environnements où l’extraction des fumées est insuffisante.

- Vêtements de protection : équipez les opérateurs de gants, d’écrans faciaux et de vêtements ignifuges pour les protéger contre les débris éjectés et l’exposition accidentelle au faisceau laser.

- Enceintes de sécurité : Dans la mesure du possible, effectuez le nettoyage au laser dans un système entièrement fermé afin de minimiser l'exposition aux rayonnements et aux fumées.

- Formation : Former les opérateurs à l'utilisation correcte des équipements de protection et à la manipulation sûre des systèmes de nettoyage laser.

Respecter la réglementation

Solutions:

- Normes de sécurité laser : Suivez les directives telles que celles décrites dans la norme ISO 11553 pour la sécurité laser. Assurez-vous que la classification du système laser est adaptée à l'application et à la configuration de l'espace de travail.

- Règlement sur les émissions de fumées : Respectez les réglementations environnementales concernant la qualité de l’air, telles que les niveaux d’émission admissibles de particules et de substances toxiques.

- Certification des opérateurs : Assurez-vous que les opérateurs sont certifiés ou formés conformément aux normes de sécurité applicables, telles que les exigences OSHA aux États-Unis ou les normes locales équivalentes.

- Gestion des déchets : Éliminez correctement les contaminants collectés, les filtres et autres déchets conformément aux réglementations sur l’élimination des déchets dangereux.

- Audits périodiques : Effectuer des audits réguliers des pratiques de sécurité, de l’équipement et des contrôles environnementaux pour garantir une conformité continue aux réglementations.

Résumé

Obtenez des solutions de nettoyage laser

L'ablation photochimique implique une interaction directe entre les photons laser et les liaisons chimiques des molécules contaminantes. Les photons à haute énergie brisent ces liaisons, ce qui entraîne la formation de composés volatils qui sont éliminés de la surface.

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.