La technologie de découpe laser CO2 est largement utilisée dans l'industrie manufacturière en raison de sa haute précision et de son rendement élevé. La puissance du laser est l'un des facteurs clés affectant l'effet de coupe, qui détermine la vitesse de coupe, la profondeur et l'adaptabilité du matériau. Le choix de la bonne puissance peut non seulement améliorer l'efficacité de la production, mais également garantir la qualité de la coupe. Différents matériaux et épaisseurs ont des besoins en énergie différents, il est donc important de comprendre les concepts de base et les principes de sélection de la puissance laser. Cet article explorera les principes de base de la découpe laser CO2, la relation entre la puissance et l'épaisseur du matériau, les facteurs qui affectent la sélection de la puissance et comment choisir la bonne puissance laser pour différents matériaux, vous aidant à optimiser le processus de découpe et à obtenir les meilleurs résultats.

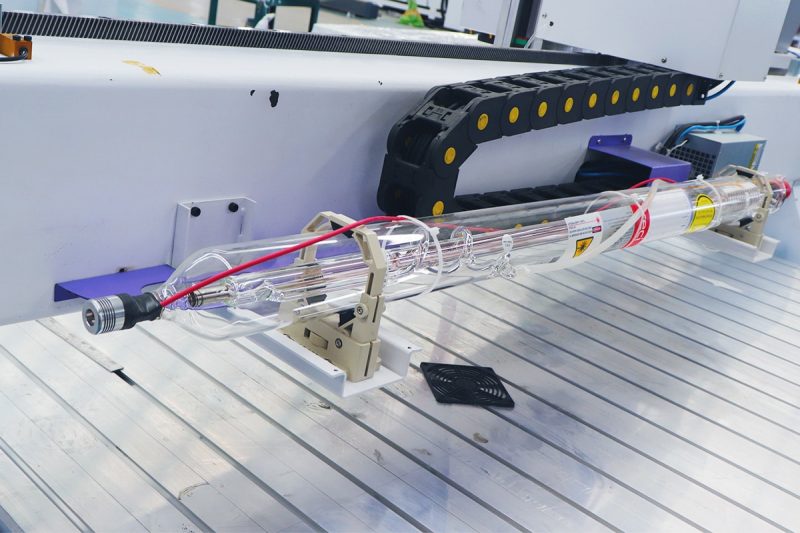

Les générateurs laser CO2 génèrent des lasers en convertissant l'énergie électrique en énergie lumineuse. Le processus spécifique est le suivant :

Lors de la découpe au laser CO2, le faisceau laser entre d'abord en contact avec la surface du matériau et forme une zone à haute température au point de contact. Lorsque le faisceau laser se déplace le long du trajet prédéterminé, le matériau est fondu, vaporisé ou directement ablaté sous la température élevée du laser, formant une découpe. La puissance du laser joue un rôle essentiel dans le processus de découpe. Elle détermine la puissance de sortie du faisceau laser et affecte directement la vitesse de découpe, la profondeur de découpe et la qualité de la découpe.

En résumé, la technologie de découpe laser CO2 permet d'obtenir des effets de découpe de haute précision et à grande vitesse grâce à l'interaction entre les faisceaux laser à haute énergie et les matériaux. La puissance du laser est l'un des paramètres clés affectant le processus de découpe. Un réglage raisonnable de la puissance peut permettre d'obtenir le meilleur effet de découpe.

La puissance de découpe laser est l'un des paramètres les plus critiques du processus de découpe laser, qui détermine la puissance de sortie du faisceau laser, affectant ainsi directement l'efficacité, la profondeur et la qualité de la découpe. Comprendre la puissance de découpe laser permet non seulement d'optimiser le processus de découpe, mais aussi d'améliorer l'efficacité de la production et de réduire les coûts de traitement.

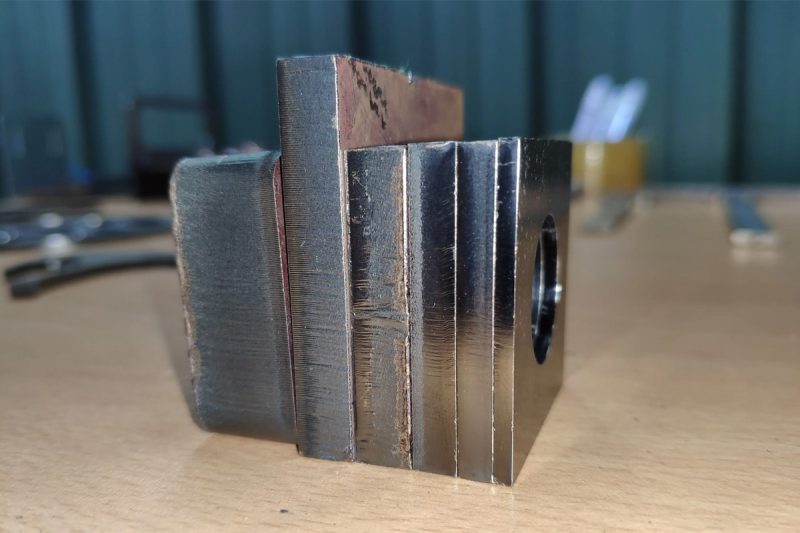

La puissance de découpe laser fait référence à l'intensité énergétique produite par le laser pendant le processus de découpe, généralement exprimée en watts (W). Cette valeur de puissance détermine la densité énergétique du faisceau laser et affecte directement l'interaction entre le laser et la surface du matériau. Pendant le processus de découpe laser, le laser convertit l'énergie électrique en énergie lumineuse et le faisceau laser généré est focalisé dans une très petite zone à travers le système optique pour former un point à haute densité énergétique. Ce point génère des températures extrêmement élevées à la surface du matériau, provoquant la fusion, la vaporisation ou l'ablation rapide du matériau, ce qui permet d'obtenir une découpe. Plus la puissance est élevée, plus l'énergie du faisceau laser est forte, ce qui permet de faire fondre ou de vaporiser le matériau plus rapidement. Les lasers haute puissance sont donc généralement utilisés pour couper des matériaux plus épais ou augmenter les vitesses de coupe. Cependant, plus la puissance est élevée, mieux c'est. Une puissance excessive peut entraîner une surchauffe de la surface du matériau, affectant ainsi la qualité de la découpe, par exemple en provoquant des bords de coupe rugueux ou des scories excessives. Par conséquent, le choix de la puissance laser doit être ajusté en fonction des exigences de coupe spécifiques et des caractéristiques du matériau pour obtenir le meilleur effet de coupe.

Il existe une relation étroite entre la puissance du laser, la vitesse de coupe et l’épaisseur du matériau, qui déterminent ensemble l’effet et l’efficacité de la découpe laser.

Dans la pratique, la relation entre la puissance laser, la vitesse de découpe et l'épaisseur du matériau est un équilibre dynamique. En ajustant ces paramètres, les opérateurs peuvent optimiser les résultats de découpe et garantir un traitement efficace et de haute qualité. Le réglage de puissance approprié peut non seulement améliorer l'efficacité de la production, mais également réduire le gaspillage de matériau et le besoin de traitement ultérieur, améliorant ainsi la productivité globale.

Dans le processus de découpe au laser, le choix de la puissance laser adéquate est essentiel pour garantir la qualité et l'efficacité de la découpe. Plusieurs facteurs influent sur le choix de la puissance laser, notamment le type et l'épaisseur du matériau, les exigences de vitesse de découpe, la qualité de découpe requise, ainsi que la capacité de la machine et la configuration de l'objectif. Vous trouverez ci-dessous une introduction détaillée à ces facteurs et à leur impact sur le choix de la puissance laser.

Le type de matériau est le facteur principal qui détermine la puissance de découpe au laser. Différents matériaux ont une absorption et une réflectivité différentes au laser, ce qui affecte directement la puissance requise. Par exemple :

L'épaisseur du matériau est un autre facteur important. Les matériaux épais nécessitent des puissances laser plus élevées pour garantir que le laser de découpe puisse pénétrer toute l'épaisseur du matériau. Les matériaux fins peuvent généralement utiliser des puissances plus faibles, mais vous devez vous assurer que la puissance n'est pas trop élevée pour éviter une fusion excessive ou une brûlure des bords du matériau.

La vitesse de coupe fait référence à la vitesse à laquelle la tête de découpe laser se déplace sur la surface du matériau. Il existe une relation directe entre la puissance du laser et la vitesse de coupe : une puissance laser plus élevée peut prendre en charge des vitesses de coupe plus rapides car elle peut fournir suffisamment d'énergie pour faire fondre ou vaporiser rapidement le matériau.

Cependant, la vitesse de coupe requise dépend non seulement de l'efficacité de la production, mais doit également correspondre aux caractéristiques et à l'épaisseur du matériau. Si la vitesse de coupe est trop rapide, le laser peut ne pas avoir suffisamment de temps pour couper complètement le matériau, ce qui entraîne des bords de coupe rugueux ou une coupe incomplète. Au contraire, bien que la vitesse de coupe soit trop lente, elle peut garantir la qualité de la coupe, mais elle réduira l'efficacité de la production. Par conséquent, lors du réglage de la vitesse de coupe, la puissance du laser doit être ajustée en fonction du type et de l'épaisseur du matériau pour trouver le meilleur équilibre entre vitesse et puissance.

La qualité de la coupe est généralement mesurée par la douceur, la précision et la netteté des bords de la coupe. La puissance du laser affecte directement ces indicateurs de qualité :

Lors de la prise en compte de la qualité de coupe requise, le choix de la puissance laser doit également être combiné avec la vitesse de coupe et l'épaisseur du matériau pour obtenir l'effet souhaité.

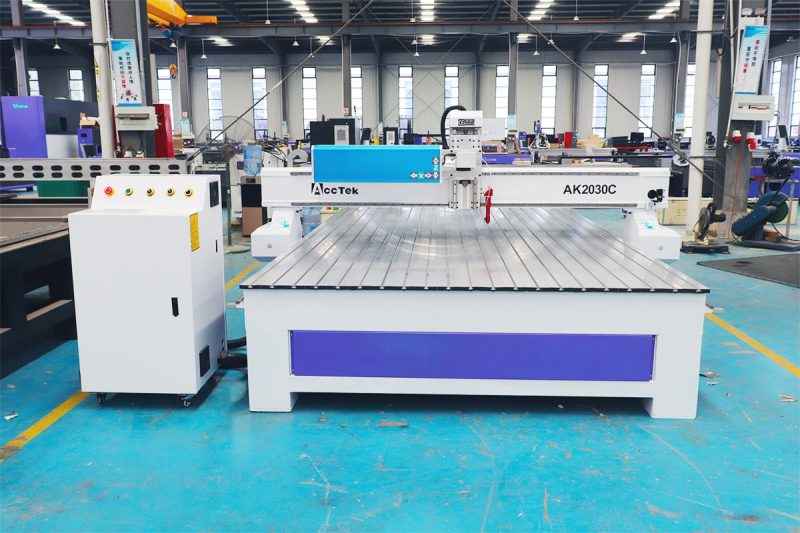

Les capacités de la machine comprennent la puissance de sortie maximale du générateur laser, la stabilité et la qualité du système optique. Les différentes machines de découpe laser ont des plages de puissance différentes, donc lors du choix d'une puissance de découpe, les capacités réelles de la machine doivent être prises en compte. Si la puissance requise dépasse la capacité de sortie maximale de la machine, l'effet de découpe ne sera pas celui attendu. De plus, la stabilité du générateur laser affectera également la continuité et la précision de la découpe.

La configuration de la lentille est également l'un des facteurs importants qui affectent le choix de la puissance du laser. La distance focale et la qualité de la lentille de focalisation déterminent la capacité de focalisation du faisceau laser, ce qui affecte la précision et la profondeur de la découpe. Les lentilles avec des distances focales plus courtes conviennent à la découpe de matériaux plus fins et peuvent offrir une précision de mise au point plus élevée, mais la puissance peut nécessiter un léger ajustement. À l'inverse, les lentilles avec des distances focales plus longues conviennent à la découpe de matériaux plus épais et peuvent offrir une découpe plus profonde, mais une puissance laser plus élevée peut être nécessaire pour maintenir la qualité de la découpe.

Dans les applications réelles, les capacités de la machine et les configurations d'objectif déterminent la plage de puissance laser disponible. Les opérateurs doivent ajuster raisonnablement la puissance laser en fonction de la configuration spécifique de la machine pour garantir que l'effet de coupe atteint le meilleur niveau.

Le choix de la puissance de découpe laser adaptée nécessite une prise en compte complète du type et de l'épaisseur du matériau, des exigences de vitesse de découpe, de la qualité de découpe requise, ainsi que des capacités de la machine et de la configuration de la lentille. Ces facteurs sont interdépendants et déterminent ensemble l'effet final de la découpe laser. En pratique, un ajustement raisonnable de ces paramètres peut aider les entreprises à améliorer l'efficacité de la production, à réduire les coûts et à garantir des résultats de découpe de haute qualité.

Lors du processus de découpe au laser, les différents matériaux ont des caractéristiques d'absorption et de réflexion des lasers différentes. Il est donc nécessaire de sélectionner la puissance laser appropriée en fonction du type et de l'épaisseur du matériau. Vous trouverez ci-dessous un guide de sélection de la puissance laser pour les matériaux courants, notamment les métaux et les matériaux non métalliques (tels que l'acrylique, le bois et les plastiques), ainsi que les composites et les matériaux spéciaux.

Différents matériaux ont des exigences différentes en matière de puissance laser, et le choix de la puissance laser appropriée est crucial. Le réglage de la puissance affecte non seulement la vitesse et l'efficacité de la coupe, mais est également directement lié à la qualité de la coupe et à la douceur des bords. En réglant correctement la puissance du laser, les entreprises peuvent améliorer l'efficacité de la production, réduire le gaspillage de matériaux et garantir une production de haute qualité.

Lors du choix de la puissance du laser CO2, les tests et les expérimentations sont des étapes clés pour garantir la qualité et l'efficacité de la découpe. Grâce aux expérimentations, l'impact des différents réglages de puissance sur les effets de découpe peut être évalué avec précision et des données fiables peuvent être fournies pour le fonctionnement réel.

Tout d'abord, des tests préliminaires sont effectués sur le matériau cible. Sélectionnez des échantillons de matériau représentatifs et découpez-les à l'aide de différents réglages de puissance laser. Enregistrez les résultats de chaque découpe, notamment la vitesse de coupe, la douceur des bords, l'état des scories et la présence éventuelle de pièces non coupées. Grâce à ces données, un jugement préliminaire peut être émis sur la plage de puissance requise.

Sur la base du test préliminaire, la puissance du laser est progressivement ajustée en fonction de la vitesse de coupe et des exigences de qualité. Assurez-vous de tester les changements de vitesse de coupe à différentes puissances pour trouver le meilleur réglage de puissance qui équilibre efficacité et qualité. Ce processus doit inclure le test de la complexité du chemin de coupe pour garantir que l'effet de coupe peut être maintenu de manière stable dans la production réelle.

Pour garantir la fiabilité et la cohérence de la puissance sélectionnée, plusieurs tests sont nécessaires pour le même matériau et différents lots. Observez si l'effet de coupe de différents lots de matériaux à la même puissance est cohérent et assurez-vous que le réglage de puissance peut s'adapter aux légères différences de matériau pendant la production.

Après avoir déterminé le réglage de puissance dans un environnement de laboratoire, appliquez-le aux conditions de production réelles. Observez les performances du réglage de puissance sur la ligne de production réelle et effectuez les ajustements nécessaires en fonction des conditions sur site (telles que l'état de l'équipement et les facteurs environnementaux). Assurez-vous que dans les applications réelles, la puissance du laser peut répondre aux exigences de qualité de découpe et d'efficacité de production.

Lors du processus de test, l'impact des réglages de puissance sur l'équipement doit également être pris en compte. Une puissance excessive peut accélérer l'usure de l'équipement et augmenter les coûts de maintenance. Par conséquent, lors du choix de la puissance, l'effet de coupure et l'utilisation à long terme de l'équipement doivent être équilibrés pour obtenir la meilleure combinaison d'économie et d'efficacité.

Des tests et des expériences systématiques permettent de fournir une base scientifique pour la sélection de la puissance du laser CO2 afin de garantir le meilleur effet de découpe dans les applications réelles. Ces expériences permettent non seulement d'optimiser la qualité et la vitesse de découpe, mais également de protéger l'utilisation à long terme de l'équipement.

Lors de la découpe laser, il est essentiel de calculer avec précision les besoins en énergie pour obtenir une découpe efficace et précise. Le calcul des besoins en énergie prend principalement en compte le type et l'épaisseur du matériau, la vitesse de coupe et la qualité de coupe requise.

Le type et l'épaisseur du matériau sont les principaux facteurs qui déterminent les besoins en puissance du laser. Différents matériaux (tels que les métaux, les non-métaux et les composites) ont des taux d'absorption laser et une conductivité thermique différents, ce qui affecte directement la capacité de pénétration du laser. En général, les matériaux plus épais nécessitent une puissance plus élevée pour garantir que le faisceau laser peut couper complètement le matériau, tandis que les matériaux plus fins nécessitent une puissance plus faible pour éviter une fusion excessive.

La vitesse de découpe est proportionnelle à la puissance du laser. Pour améliorer l'efficacité de la production, il peut être nécessaire d'augmenter la puissance pour prendre en charge des vitesses de découpe plus rapides. Cependant, des vitesses trop rapides peuvent affecter la qualité de découpe, en particulier lors de la découpe de formes complexes ou délicates. Par conséquent, lors du réglage de la puissance, il convient de trouver un équilibre entre vitesse et qualité.

Les exigences de qualité de coupe affectent également le choix de la puissance. Pour obtenir des bords de coupe lisses et réduire les scories, la puissance du laser doit être contrôlée avec précision. Une puissance trop élevée peut provoquer une fusion des bords, tandis qu'une puissance insuffisante peut entraîner une coupe incomplète ou des bavures. En fonctionnement réel, l'effet des différents réglages de puissance sur la qualité de coupe doit être testé expérimentalement pour trouver le meilleur réglage.

Le calcul de la puissance requise pour la découpe laser est un processus d'équilibrage multifactoriel, qui nécessite des calculs scientifiques basés sur les propriétés du matériau, la vitesse de découpe et les exigences de qualité. La formule suivante peut aider à déterminer :

Puissance requise = épaisseur du matériau × vitesse de coupe × coefficient de propriété du matériau.

Grâce à des tests et des réglages, le réglage de puissance le plus approprié peut être trouvé pour garantir un processus de coupe efficace et précis.

Même pour un même matériau, de petites différences entre les lots peuvent affecter l'effet de découpe laser. Par exemple, la composition du bois peut varier légèrement d'un lot à l'autre, ce qui entraîne des taux d'absorption du laser différents. Cela nécessite de régler avec précision la puissance du laser à chaque changement de lot de matériaux pour garantir des résultats de découpe cohérents.

Des facteurs tels que la température ambiante, l'humidité et la qualité de l'air peuvent affecter les performances du générateur laser et l'effet de coupe. Par exemple, les changements de température peuvent affecter la stabilité de sortie du générateur laser, et une humidité excessive peut provoquer de la vapeur d'eau à la surface du matériau, affectant la transmission du laser. Par conséquent, dans différentes conditions environnementales, la puissance du laser doit être ajustée de manière appropriée pour s'adapter aux changements environnementaux.

L'état de l'équipement de découpe laser a un impact direct sur la demande en énergie. Lorsque l'équipement est utilisé pendant une longue période, le générateur laser, la lentille et le système optique peuvent être usés ou contaminés, ce qui entraîne une diminution de la qualité du faisceau, ce qui affecte à son tour l'effet de découpe. Par conséquent, un entretien et un nettoyage réguliers de l'équipement sont essentiels pour garantir que l'équipement est toujours dans un état de fonctionnement optimal. Les équipements plus usés peuvent nécessiter une puissance accrue pour compenser la diminution de l'efficacité.

En production réelle, la vitesse de coupe et la complexité du parcours auront une incidence directe sur les besoins en énergie. Des vitesses de coupe plus élevées nécessitent généralement une puissance plus élevée pour assurer la pénétration de la coupe, tandis que des parcours complexes (tels que des courbes ou des motifs fins) peuvent nécessiter un contrôle de puissance plus précis. Par conséquent, en fonctionnement réel, la conception et l'exécution réelle du parcours de coupe doivent correspondre au réglage de puissance.

En production réelle, il est très important de surveiller l'effet de coupe en temps réel et d'ajuster la puissance en fonction des besoins. Même avec les mêmes matériaux et les mêmes conditions, à mesure que la production progresse, l'état de l'équipement ou les conditions environnementales peuvent changer, ce qui entraîne une réduction de la qualité de coupe. En surveillant en temps réel la douceur des bords, la pénétration et les scories de la coupe, les problèmes peuvent être détectés à temps et corrigés en ajustant la puissance ou d'autres paramètres.

Dans les réglages de puissance réels, la sécurité et la rentabilité doivent également être prises en compte. Bien que des réglages de puissance excessifs puissent améliorer l'efficacité de la coupe, ils peuvent augmenter la consommation d'énergie et entraîner des coûts plus élevés. En outre, une puissance excessive peut également entraîner des risques pour la sécurité, tels que la surchauffe des matériaux ou l'endommagement de l'équipement. Par conséquent, dans le fonctionnement réel, les réglages de puissance doivent utiliser l'énergie aussi efficacement que possible pour réduire les coûts de production tout en garantissant la sécurité.

En pratique, le calcul et le réglage de la puissance de découpe laser doivent tenir compte de nombreux facteurs réalistes, tels que les différences de matériaux, les changements environnementaux, l'état de l'équipement et la complexité du parcours de découpe. En prenant en compte ces facteurs de manière exhaustive et en effectuant une surveillance et des ajustements en temps réel, l'efficacité et la stabilité du processus de découpe peuvent être garanties, tout en réduisant les coûts et les risques.

Le choix de la puissance d'une machine de découpe laser CO2 est un processus à multiples facettes. Les facteurs clés incluent le type et l'épaisseur du matériau, la vitesse de coupe, les exigences de qualité de coupe et la configuration de la machine. Différents matériaux ont des taux d'absorption et une conductivité thermique des lasers différents. Par conséquent, lors du choix de la puissance, vous devez d'abord l'ajuster en fonction des caractéristiques du matériau. Les matériaux plus épais nécessitent généralement une puissance plus élevée, tandis que les matériaux fins doivent être soigneusement contrôlés pour éviter une fusion excessive.

La vitesse de découpe est étroitement liée à la puissance. L'augmentation de la puissance peut augmenter la vitesse de découpe, mais cela peut affecter la précision de la découpe, en particulier lorsqu'il s'agit de graphiques complexes. Par conséquent, il est essentiel de trouver le meilleur équilibre entre vitesse et puissance pour garantir l'efficacité et la qualité de la production. La qualité de découpe est un autre facteur essentiel. Une puissance trop élevée ou trop faible entraînera une diminution de la qualité de coupe, c'est pourquoi le réglage de puissance le plus approprié doit être déterminé par des tests réels. En outre, la configuration de l'équipement de découpe laser, comme le type de générateur laser et le système optique, affectera également les besoins en énergie. Par conséquent, lors du choix de la puissance, les capacités et les limites spécifiques de l'équipement doivent être prises en compte.

En prenant pleinement en compte ces facteurs et en effectuant les tests et réglages nécessaires, la sélection de puissance peut être optimisée pour obtenir des résultats de coupe efficaces et précis.

Choisir la puissance de découpe laser CO2 adaptée peut vous aider à optimiser votre consommation d'énergie et à atteindre une efficacité opérationnelle élevée. Travailler avec un fournisseur de confiance vous garantit un accès à une technologie de pointe, des conseils personnalisés et une assistance continue. Chez AccTek Laser, nous proposons une gamme complète d'équipements de découpe laser CO2 conçus pour répondre à une variété de besoins industriels. Nos experts peuvent vous aider à choisir le modèle et la configuration les plus économes en énergie, en tenant compte de facteurs tels que le type de matériau, l'épaisseur et le volume de production. Nous proposons également des fonctionnalités de pointe telles que des générateurs laser à haut rendement, des systèmes de refroidissement intelligents et des logiciels de gestion de l'énergie pour maximiser les performances et minimiser la consommation d'énergie. De plus, notre équipe fournit des services de maintenance réguliers et une assistance technique pour maintenir votre équipement à une efficacité maximale. En vous associant à AccTek Laser, vous pouvez réaliser d'importantes économies d'énergie, réduire vos coûts d'exploitation et améliorer vos efforts en matière de développement durable. Contactez-nous dès aujourd'hui pour en savoir plus sur nos solutions laser innovantes et sur la manière dont elles peuvent profiter à votre entreprise.