Comment choisir le bon gaz auxiliaire pour la découpe laser

Machine de découpe laser à fibre est une CNC avancée équipement de coupe de métal, qui peut répondre aux exigences de coupe de divers matériaux et de formes complexes, et est largement utilisé dans l'industrie de transformation des métaux. Dans le processus de découpe laser, pour obtenir des pièces de haute qualité, en plus d'un générateur laser pouvant fournir une énergie élevée, la sélection du gaz auxiliaire approprié est une partie importante de l'ajustement du processus de découpe.

En fonction du matériau et de l'épaisseur de la pièce à couper, les exigences relatives à l'utilisation de gaz auxiliaire sont également différentes. Cet article détaille le rôle du gaz auxiliaire et de quatre gaz auxiliaires de coupe courants. Continuez à lire pour savoir comment choisir le gaz auxiliaire adapté à vos besoins de traitement afin de vous aider à réaliser vos projets métalliques.

Table des matières

Quel est le rôle du gaz auxiliaire dans le processus de découpe laser ?

Les utilisateurs qui utilisent un machine à découper au laser pour la première fois, ils ont peut-être une question en tête : pourquoi la machine de découpe laser doit-elle utiliser du gaz auxiliaire pour la découpe ? Voici une introduction au rôle du gaz auxiliaire dans la découpe laser des métaux. Après avoir lu ceci, vous saurez qu’il est très nécessaire d’utiliser du gaz auxiliaire lors de la coupe.

- Enlèvement de matière et nettoyage de la zone de découpe : L’une des principales fonctions du gaz d’assistance est d’éloigner la matière fondue ou vaporisée de la zone de découpe. Lorsque le faisceau laser chauffe le matériau, celui-ci fond ou se vaporise, créant un bassin de matériau en fusion. Un gaz auxiliaire (généralement de l'air comprimé, de l'azote, de l'oxygène ou un mélange gazeux) chasse ce matériau, l'empêchant d'interférer avec le processus de découpe et garantissant que le laser peut continuer à découper le matériau sans obstruction.

- Refroidissement du matériau : L'une des principales fonctions d'un gaz auxiliaire (généralement de l'azote ou de l'air comprimé) est de refroidir le matériau en cours de découpe. La découpe laser génère une chaleur intense au point de découpe, provoquant la fusion ou la vaporisation du matériau. Le gaz d'assistance refroidit rapidement la zone environnante tout en chassant les matériaux fondus ou vaporisés. Ce refroidissement empêche le matériau de surchauffer, de se déformer ou d'être endommagé pendant le processus de découpe.

- Protection contre l'azote : l'azote est souvent utilisé comme gaz d'assistance lors de la coupe de matériaux tels que l'acier inoxydable ou l'aluminium. Il agit comme un gaz de protection, empêchant le matériau de réagir avec l'oxygène, ce qui pourrait autrement conduire à une oxydation et à des bords de coupe rugueux. L'azote crée un bord de coupe propre et sans oxyde.

- Favorise la combustion : Dans certaines applications de découpe laser, l’oxygène est utilisé comme gaz auxiliaire. Lorsqu'un faisceau laser interagit avec l'oxygène, il s'enflamme et réagit chimiquement avec le matériau à couper, un processus appelé découpage par combustion assistée par oxygène. Cependant, le débit d’oxygène doit être contrôlé pour éviter une oxydation excessive. Une oxydation excessive peut provoquer des aspérités ou des modifications indésirables des propriétés du matériau.

- Améliorer la qualité de coupe : Le choix du gaz d’assistance et son débit affecteront la qualité du bord de coupe. En sélectionnant le gaz adapté au matériau et en optimisant son débit, les opérateurs peuvent obtenir des bords plus lisses, des bavures minimes et des coupes précises.

- Protection des composants optiques : le gaz auxiliaire aide à protéger les composants optiques en créant une barrière entre eux et les débris générés pendant le processus de découpe, contribuant ainsi à réduire l'accumulation de résidus et de contaminants sur l'optique de la tête de découpe laser. Cela protège les optiques de la contamination ou des dommages, garantissant que le faisceau laser reste focalisé et précis.

- Stabilise le processus de coupe : le flux de gaz d'assistance stabilise le processus de coupe en créant un environnement contrôlé autour de la zone de coupe. Il permet de maintenir des conditions constantes pour que le faisceau laser interagisse avec le matériau, garantissant ainsi des coupes uniformes et prévisibles.

- Désenfumage : La découpe laser produit de la fumée, notamment lors de la découpe de matériaux organiques. Le gaz auxiliaire aide à éliminer ces émissions de la zone de coupe, maintenant ainsi un environnement de travail propre et sûr.

Le gaz auxiliaire joue un rôle essentiel dans le processus de découpe laser. Il possède plusieurs fonctionnalités importantes qui contribuent à améliorer l’efficacité et la qualité de la découpe laser. Le choix du gaz d'assistance dépend du type de matériau à découper et des exigences spécifiques de l'opération de découpe. Il s'agit d'un paramètre important pour optimiser le processus de découpe laser pour diverses applications.

Quels sont les gaz auxiliaires courants ?

L'utilisation de gaz auxiliaire joue un rôle important dans le fonctionnement des machines de découpe laser. Actuellement, quatre gaz auxiliaires sont couramment utilisés dans les processus de découpe laser des métaux. Leurs caractéristiques spécifiques sont les suivantes :

Air comprimé

L'air est un mélange d'azote, d'oxygène et d'autres gaz. L'air comprimé est comprimé dans un réservoir de stockage d'air via un compresseur d'air, puis extrait après avoir été filtré, refroidi et séché. Sa méthode de collecte est relativement simple et c'est le gaz auxiliaire le moins coûteux. Il convient de noter que l'air comprimé doit être exempt d'eau, d'huile et de poussière pour éviter de contaminer les composants optiques de la machine de découpe laser et de provoquer des dommages. Des filtres sont donc nécessaires pour garantir un air pur.

Oxygène

L'oxygène a été l'un des premiers gaz auxiliaires utilisés dans la découpe laser en raison de sa nature réactive lors de la découpe. La réaction entre l'oxygène et le métal produit en fait de l'énergie supplémentaire sous forme de chaleur, qui soutient le processus de coupe et agit comme une aide à la combustion. Pendant le processus de coupe, l’oxygène réagit avec la chaleur, ce qui peut grandement améliorer l’efficacité de la coupe. Le film d'oxyde résultant augmente l'indice d'absorption spectrale du faisceau du matériau réfléchissant, permettant une utilisation plus efficace de l'énergie laser et accélérant la machine de découpe laser.

Azote

L'azote est chimiquement inactif et ne s'oxyde pas facilement avec la pièce en cours de traitement. Dans la plupart des applications, à l'exception de certains matériaux spéciaux tels que le titane, l'azote est considéré comme un gaz auxiliaire non réactif ou inerte. Cela signifie que l'azote ne réagit avec aucun composant du métal pendant le processus de découpe. Dans la plupart des cas, l'azote est considéré comme le gaz auxiliaire qui peut aider à obtenir la meilleure qualité de bord pour la pièce à usiner. Lors de la coupe à l'azote, une pureté plus élevée est requise.

Argon

L'argon est également un gaz inerte aux propriétés chimiques inactives et ne s'oxyde pas facilement avec la pièce en cours de traitement. Son utilisation est plus coûteuse que les autres gaz auxiliaires et constitue le gaz le plus rare et le plus coûteux utilisé par la plupart des fabricants de métaux. Les matériaux qui se coupent bien avec l'azote peuvent également être coupés avec de l'argon, ce qui peut fournir des bords de haute qualité similaires. La principale raison de l’utilisation d’argon plus cher est que la coupe dans l’azote pur laisse encore une partie du métal chimiquement active.

Quel type de gaz auxiliaire est nécessaire pour la découpe laser du métal ?

Lorsque vous démarrez un projet de découpe laser, vous devez choisir le gaz auxiliaire adapté au matériau et à l'épaisseur de la tôle. Différents gaz auxiliaires ont leurs propres fonctions et avantages. Ce n'est qu'en utilisant correctement les avantages des différents gaz que nous pouvons obtenir une qualité de coupe supérieure et une vitesse de coupe plus rapide.

Application de l'air comprimé dans la découpe laser

L'air comprimé est principalement utilisé dans les scénarios de traitement dans lesquels les tôles ne sont pas très exigeantes en termes de faces d'extrémité de coupe. Il s'appuie sur l'énergie laser pour faire fondre les pièces métalliques et utilise une pression d'air élevée pour souffler le matériau en fusion. Lorsque de l'air comprimé est utilisé pour faciliter la coupe de la pièce, la surface de l'extrémité coupée de la pièce devient jaune. L'air comprimé convient principalement à la coupe de l'acier au carbone, de l'aluminium, de l'alliage d'aluminium, du laiton, des tôles d'acier galvanisées et d'autres matériaux métalliques. Il est largement utilisé dans certaines industries de produits telles que les châssis en tôle, les armoires et les armoires. Lorsque vous utilisez de l'air comprimé pour faciliter la coupe, vous devez faire attention à l'entretien du compresseur d'air. Si l'air n'est pas propre, cela causera certains dommages à la tête de découpe laser, à la lentille et au générateur laser à fibre, et aura également un impact important sur la qualité de découpe de la pièce.

L’avantage de l’air comprimé est que son coût est très faible et qu’il peut être fourni directement par un compresseur d’air, il est donc très pratique à utiliser par rapport à d’autres gaz. Cependant, l’air comprimé présente également des inconvénients évidents dans la découpe des métaux. La surface de coupe produira des bavures et pourra nécessiter un traitement secondaire. De plus, comme l'air comprimé contient environ 20% d'oxygène, la pièce coupée deviendra noire, affectant la qualité du produit, et l'efficacité de coupe est bien inférieure à celle de la coupe à l'oxygène.

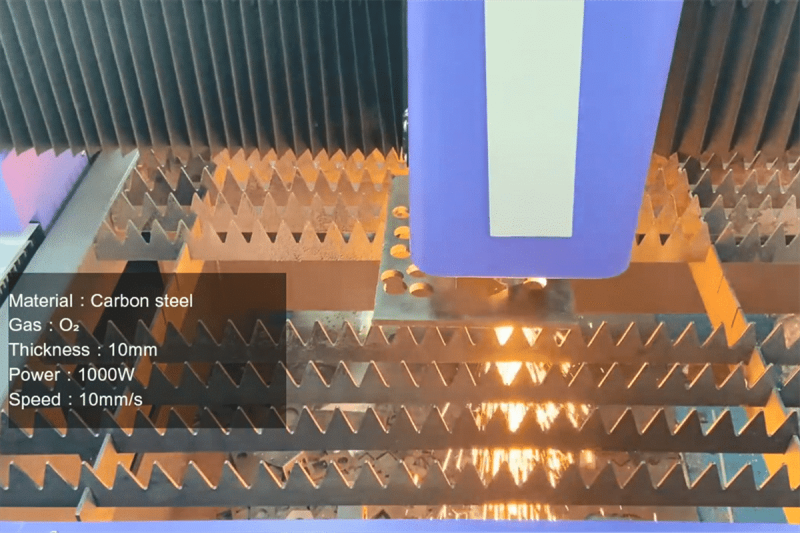

Application de l'oxygène dans la découpe laser

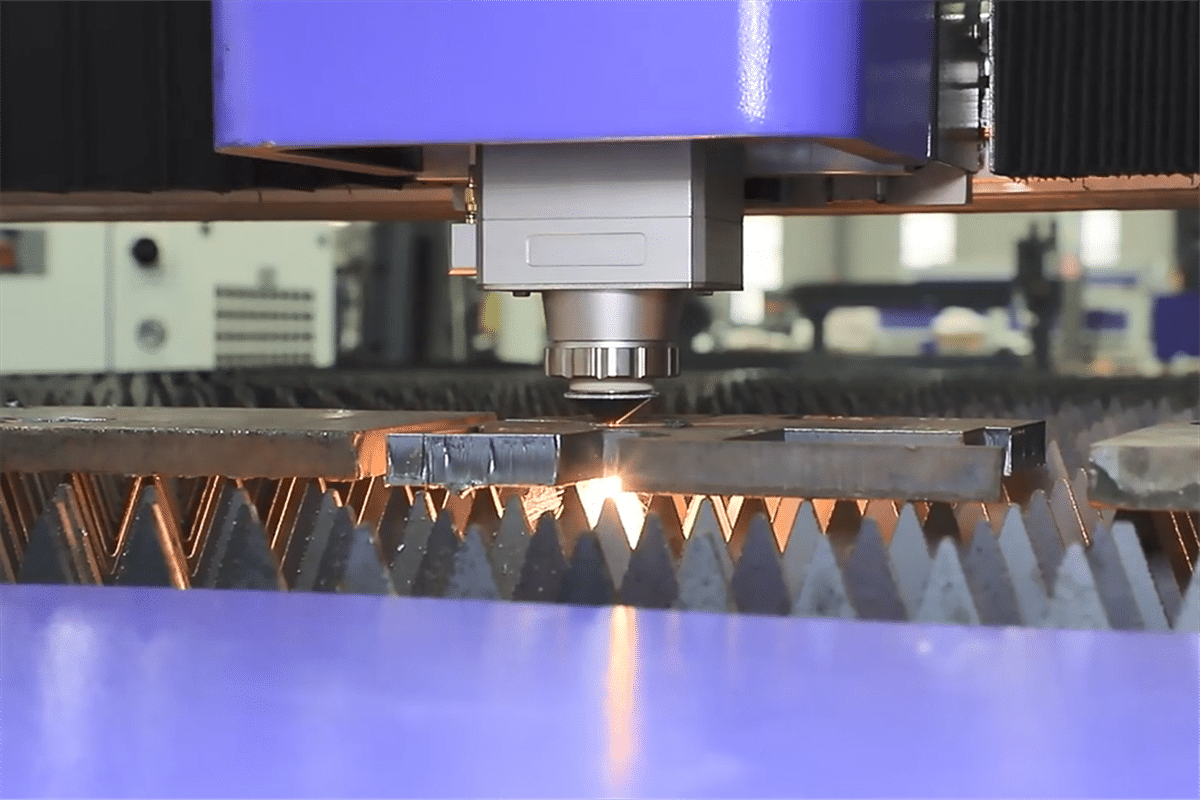

Lors de la découpe à l'oxygène, le matériau est chauffé à une certaine température par le faisceau laser, puis brûle et se vaporise. L'oxygène est le gaz auxiliaire réactif standard utilisé pour la découpe laser de l'acier au carbone, et il peut couper de l'acier plus épais car sa nature réactive augmente la chaleur de coupe. Lors de la coupe de l'acier au carbone, l'oxygène brûle le carbone dans la saignée de l'acier au carbone pour créer une chaleur supplémentaire, permettant ainsi à des générateurs laser moins puissants de couper des matériaux plus épais.

Néanmoins, cette réactivité de l’oxycoupage peut également avoir des effets négatifs. Si une bonne qualité de bord est requise, la vitesse de coupe du matériau et la pression de l'air sont généralement limitées. Lors de la découpe assistée par oxygène, la réaction chimique augmente à mesure que la pression et le débit du gaz augmentent. Cela entraîne une augmentation de la chaleur dans la pièce et donc une fusion accrue des bords. Ce n’est pas idéal pour les applications qui nécessitent des arêtes de coupe de haute qualité. De plus, le métal oxycoupé forme souvent également des oxydes sur les bords coupés, ce qui rend la surface de la pièce noire et peut nécessiter un nettoyage de la pièce.

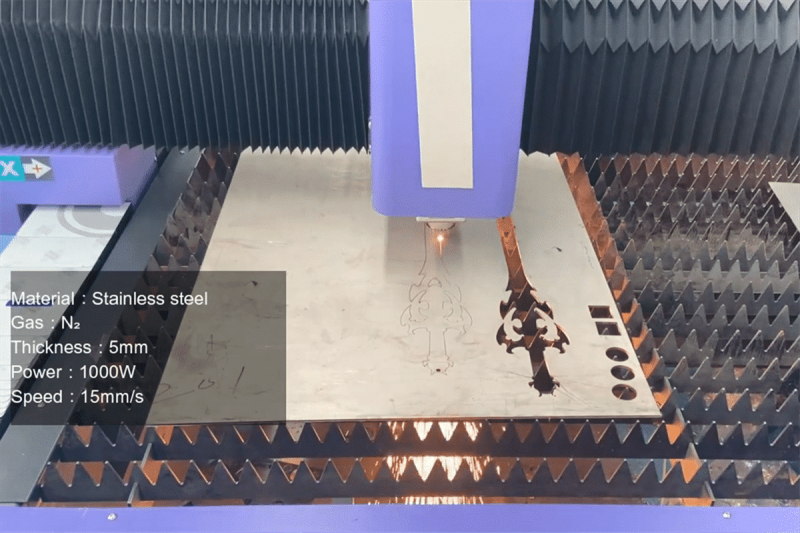

Application de l'azote dans la découpe laser

La découpe laser assistée par azote produit des bords de très haute qualité sur une variété de matériaux avec des zones très fines affectées par la chaleur. L'azote produit la meilleure qualité de bord à un prix économique avec des vitesses de coupe rapides dans la plupart des applications d'aluminium, d'acier doux, d'acier galvanisé et d'acier automobile UHSS. Lors de l'utilisation de l'azote comme gaz auxiliaire pour la coupe, l'azote formera une atmosphère protectrice autour du métal fondu pour empêcher le matériau de s'oxyder, éviter la formation de films d'oxyde et obtenir une coupe sans oxydation. Cette caractéristique rend l'azote couramment utilisé pour les pièces qui doivent être stockées pendant un certain temps avant utilisation, car la coupe à l'oxygène et à l'air peut provoquer de la rouille sur les bords coupés si elles sont stockées pendant de longues périodes. De plus, les pièces de coupe sans oxydation ont les caractéristiques de soudage direct, d'une forte résistance à la corrosion, etc., et la surface de l'extrémité coupée est blanche. Lors de la découpe à l'azote, les changements de débit de gaz ont un impact important sur la découpe. Tout en garantissant la pression du gaz de coupe, un débit de gaz suffisant doit être assuré.

L’azote présente également des inconvénients lorsqu’il est utilisé comme gaz auxiliaire pour la coupe des métaux. Étant donné que l’azote ne réagit pas chimiquement avec le métal, il n’y a pas de chaleur de réaction et la capacité de coupe n’est pas aussi bonne que celle avec de l’oxygène. La consommation d'azote de la découpe à l'azote est plusieurs fois supérieure à celle de l'oxygène, et le coût de la découpe est supérieur à celui de la découpe à l'oxygène. En termes de consommation, l'oxycoupage nécessite une pression de 2 Bar et une consommation d'environ 10 m³/h. La découpe à l'azote nécessite une pression de 22/30 Bar et une consommation d'environ 40 à 60/120 m³/h. De plus, la vitesse de découpe au laser à l'azote est environ 30% plus lente que celle au laser à oxygène.

Application du gaz argon dans la découpe laser

L'argon est un gaz inerte utilisé pour les métaux qui subissent des réactions chimiques lors de la coupe dans l'azote. Il peut empêcher l'oxydation et la nitruration lors de la découpe laser. Le gaz argon est souvent utilisé pour traiter le titane et ses alliages. Aux températures auxquelles les découpeuses laser chauffent le métal, le titane réagira chimiquement même dans une atmosphère d'azote pur, ce qui est la principale raison de choisir l'argon plutôt que l'azote. Cependant, l’argon est très coûteux et ne convient pas à une utilisation à long terme.

Résumer

Grâce à l’introduction ci-dessus, nous pouvons comprendre les fonctions et les avantages de chaque gaz auxiliaire, ainsi que leurs limites. L'air comprimé peut être utilisé dans des applications qui n'ont pas d'exigences strictes quant à la couleur de la surface de l'incision. Il est facile à obtenir et moins cher. L'oxygène peut être utilisé pour les métaux épais qui ne nécessitent pas de sections de coupe élevées, augmentant ainsi la vitesse de coupe. L’azote peut être utilisé dans des scénarios d’application nécessitant une qualité de surface de coupe élevée. La pièce à usiner est de haute précision et peut être directement traitée à l'étape suivante. Le gaz argon est principalement utilisé pour le titane et les alliages de titane.

La sélection du gaz auxiliaire approprié en fonction des caractéristiques du métal à traiter peut aider les utilisateurs à économiser davantage sur les coûts d'exploitation tout en garantissant la qualité de coupe. Si vous souhaitez en savoir plus sur la découpe laser, veuillez prêter attention à Laser AccTek.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser