Comment choisir le gaz auxiliaire pour la découpe laser CO2

La technologie de découpe laser CO2 est largement utilisée dans la découpe de divers matériaux tels que le métal, le plastique, le bois, etc. en raison de ses avantages de haute précision et de grande vitesse. Dans ce processus, la sélection et le réglage du gaz auxiliaire sont cruciaux, ce qui affecte directement la qualité de coupe, la vitesse et la stabilité du processus global. En sélectionnant scientifiquement le gaz auxiliaire approprié, il peut non seulement améliorer efficacement la qualité de coupe et réduire la déformation thermique du matériau, mais également optimiser la vitesse de coupe et améliorer l'efficacité globale du traitement. Le principe de base de la Machine de découpe laser CO2 consiste principalement à focaliser le faisceau laser sur la surface du matériau pour générer une température élevée pour faire fondre ou vaporiser le matériau, et le gaz auxiliaire joue plusieurs rôles dans ce processus, notamment en favorisant la décharge du matériau en fusion, en protégeant le tranchant de l'oxydation et en refroidissant la zone de coupe pour réduire la zone affectée par la chaleur.

Différents types de gaz auxiliaires ont des caractéristiques différentes. Par exemple, l'oxygène convient à la découpe de l'acier au carbone. Il peut accélérer la vitesse de coupe grâce à la réaction d'oxydation, mais il produira des oxydes sur les bords. L'azote inhibe efficacement l'oxydation et assure des bords lisses. Il convient parfaitement aux matériaux ayant des exigences de qualité de surface élevées tels que l'acier inoxydable. L'air est une option peu coûteuse et convient aux applications ayant de faibles exigences de précision. Dans les applications réelles, la pureté, la pression et le débit du gaz auxiliaire doivent également être ajustés en fonction des matériaux spécifiques et des exigences de coupe. Cet article analysera les avantages et les inconvénients et les scénarios applicables des gaz auxiliaires tels que l'oxygène, l'azote et l'air en fonction des caractéristiques de différents matériaux, pour vous aider à mieux comprendre le rôle des gaz auxiliaires et à obtenir des résultats de coupe plus efficaces et plus précis.

Table des matières

Le principe de base de la découpe laser CO2

Explication du principe de fonctionnement de la découpe laser CO2

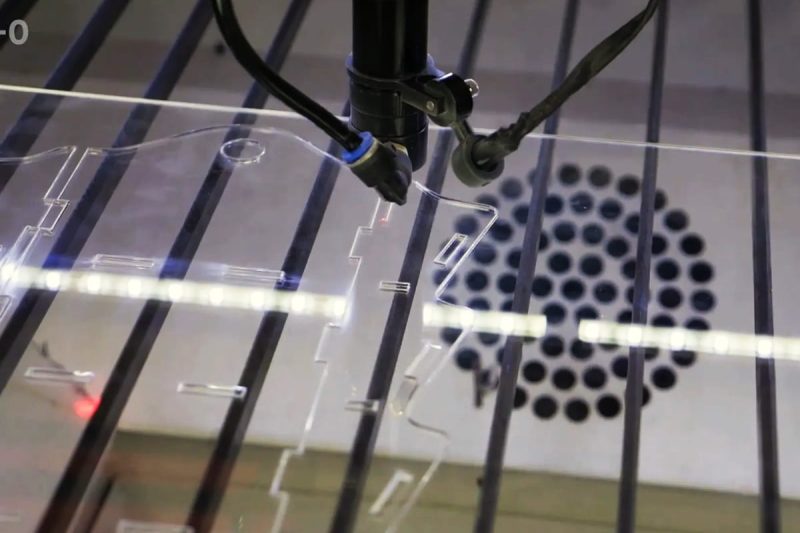

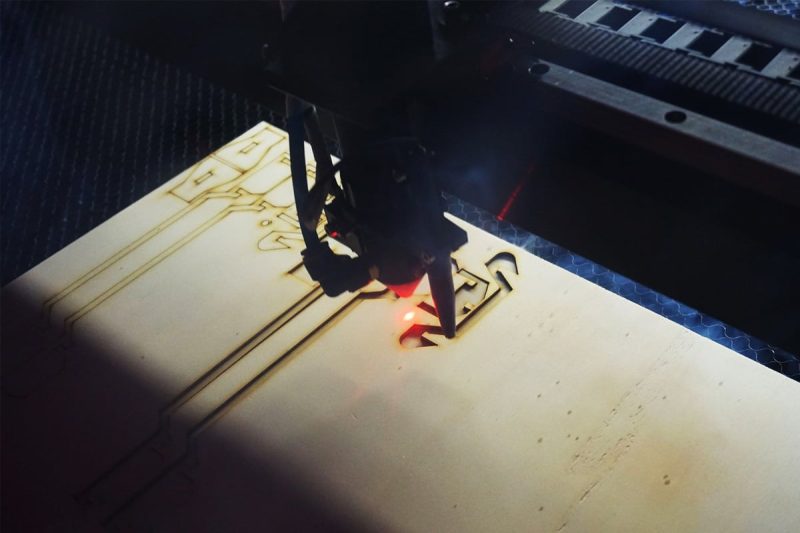

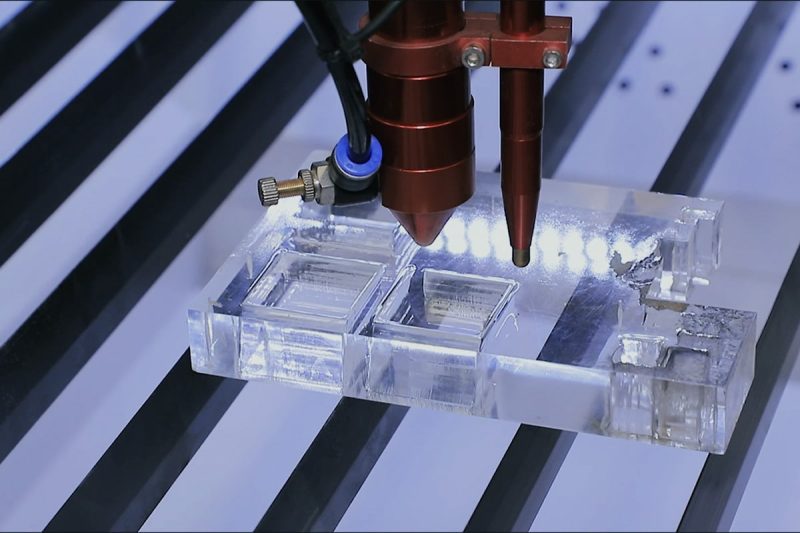

La découpe au laser CO2 repose sur les caractéristiques de concentration d'énergie élevée du faisceau laser. En focalisant le faisceau laser sur la surface du matériau pour former une température extrêmement élevée, le matériau est partiellement fondu ou vaporisé, et le gaz auxiliaire souffle le produit fondu ou gazéifié loin de la zone de découpe. Le faisceau laser forme une minuscule perforation à la surface du matériau, puis se déplace le long d'une trajectoire prédéfinie pour obtenir une découpe précise. Le processus de découpe repose sur le transfert d'énergie thermique élevé du laser. Le faisceau laser est concentré en continu sur la surface du matériau pour maintenir une température suffisante afin que le matériau puisse atteindre de manière stable un état de fusion ou de vaporisation. Dans le même temps, le rôle du gaz auxiliaire garantit que l'orifice de découpe reste propre pour éviter l'accumulation de résidus. L'effet synergique du faisceau laser et du gaz auxiliaire assure la continuité, la précision et la qualité des bords de la découpe.

Présentation du processus de découpe au laser CO2

L'ensemble du processus de découpe au laser CO2 est le résultat de la coopération de l'énergie laser et du gaz auxiliaire. Le gaz auxiliaire permet non seulement d'éliminer les matériaux fondus ou la vapeur, mais joue également un rôle protecteur. Par exemple, le gaz auxiliaire peut empêcher les débris et la fumée générés pendant le processus de découpe d'entrer en contact avec la lentille optique, afin de ne pas affecter la précision de la découpe. Dans le même temps, lors de la découpe de certains matériaux, le choix d'un gaz auxiliaire approprié peut également éviter les réactions d'oxydation, améliorant ainsi la finition du tranchant et la qualité de la découpe. Le type, la pureté, la pression et le débit du gaz auxiliaire doivent être déterminés en fonction des caractéristiques des différents matériaux et des exigences spécifiques de la découpe.

Le rôle du gaz auxiliaire dans la découpe laser CO2

Dans la découpe laser CO2, le rôle du gaz auxiliaire est crucial. Le choix du bon gaz auxiliaire peut non seulement améliorer l'efficacité de la découpe, mais également améliorer la qualité de la découpe et réduire les défauts du processus. Voici les principales fonctions et l'importance du gaz auxiliaire dans la découpe laser CO2.

Assurer l'efficacité de la coupe

Le gaz auxiliaire élimine la matière fondue et la vapeur au cours du processus de découpe, ce qui permet au faisceau laser d'agir de manière stable et continue sur la surface du matériau, maintenant ainsi une efficacité de découpe élevée. En particulier, les gaz auxiliaires tels que l'oxygène libèrent de la chaleur supplémentaire par le biais de réactions d'oxydation, augmentant encore la vitesse de découpe et affectant considérablement l'efficacité de la production.

Améliorer la qualité de coupe

Le choix correct du gaz auxiliaire est crucial pour la qualité du tranchant. Par exemple, l'azote peut inhiber efficacement les réactions d'oxydation, garantir des bords lisses, aucun résidu d'oxydation et réduire les bavures et l'écume. Le choix du gaz auxiliaire approprié peut améliorer considérablement la douceur de la surface de coupe et répondre aux besoins des applications qui nécessitent une précision de coupe et une esthétique élevées.

Réduire la zone affectée par la chaleur (ZAT)

Le gaz d'assistance permet de refroidir le tranchant, d'éviter la surchauffe et de réduire l'étendue de la zone affectée par la chaleur, protégeant ainsi les propriétés physiques et l'intégrité structurelle du matériau. Ceci est particulièrement important pour l'usinage de précision et la découpe de matériaux fins, car il contribue à maintenir la résistance et la dureté du matériau.

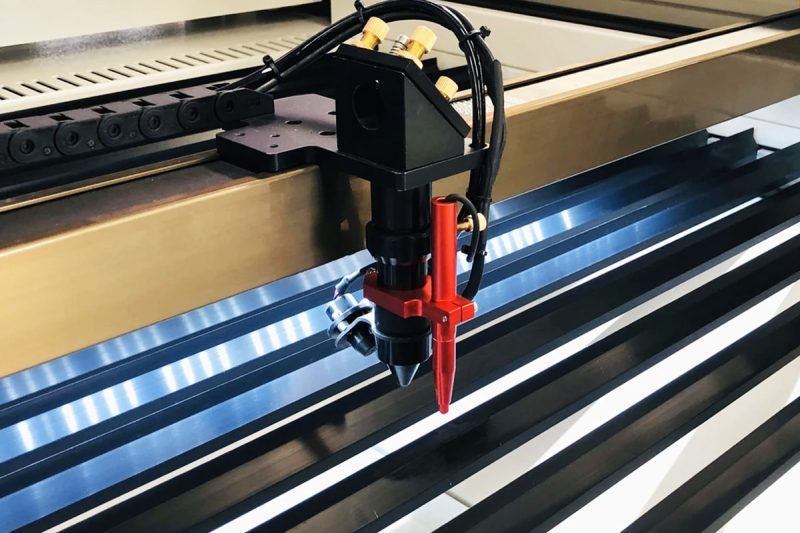

Protégez votre équipement et prolongez sa durée de vie

Le gaz auxiliaire protège non seulement la zone de coupe, mais empêche également la fumée et les débris générés pendant le processus de coupe d'adhérer à la lentille optique laser, évitant ainsi tout dommage ou contamination de la lentille. L'utilisation de gaz auxiliaire peut réduire la fréquence de nettoyage et d'entretien de l'équipement, garantissant ainsi la stabilité et la durabilité de l'équipement. machine de découpe laser.

D'une manière générale, le gaz auxiliaire n'est pas seulement un outil auxiliaire important dans la découpe laser CO2, mais également un élément clé pour obtenir une découpe efficace et de haute qualité. Le choix du bon gaz en fonction du type de matériau et des besoins de découpe peut améliorer considérablement l'efficacité de la production, réduire les coûts et garantir la douceur du tranchant et la qualité de la découpe.

Gaz auxiliaires courants pour la découpe laser CO2

Dans le processus de découpe au laser CO2, le choix du gaz auxiliaire est crucial pour l'effet de découpe. Voici les gaz auxiliaires courants et leurs fonctions :

Oxygène (O2)

L'oxygène est l'un des gaz auxiliaires les plus couramment utilisés dans la découpe laser CO2, particulièrement adapté à la découpe de l'acier au carbone. En réagissant avec le matériau à découper, l'oxygène génère de la chaleur supplémentaire, ce qui augmente considérablement les vitesses de découpe. Ce processus de réaction accélère non seulement la découpe, mais réduit également les résidus de fusion, garantissant ainsi une meilleure efficacité de découpe. Cependant, l'utilisation de l'oxygène présente certaines limites. Dans les applications de découpe à haute précision ou avec des exigences strictes en matière d'oxydation, l'oxygène peut former une couche d'oxyde sur le tranchant, affectant l'apparence et les performances du produit final. Il doit donc être utilisé avec prudence dans ces situations.

Azote (N2)

L'azote est un gaz inerte souvent utilisé pour l'acier inoxydable, l'aluminium et d'autres matériaux qui nécessitent une découpe de haute qualité. La fonction principale de l'azote est d'empêcher les réactions d'oxydation de se produire, garantissant ainsi que le bord coupé reste lisse et propre. Cela rend l'azote très adapté aux applications qui nécessitent une finition de surface élevée, telles que les industries aérospatiale et électronique. En utilisant de l'azote, les scories et les bavures générées pendant le processus de découpe peuvent être efficacement réduites, améliorant ainsi la qualité de la pièce coupée finale. De plus, le coût de l'azote est relativement faible, ce qui en fait un choix abordable.

Air

L'air est généralement utilisé comme gaz auxiliaire pour la découpe à faible coût et convient aux pièces à usiner ayant des exigences de précision faibles. Comme l'air contient environ 21% d'oxygène, une certaine réaction d'oxydation se produit pendant le processus de découpe. Bien que cette réaction puisse fournir de la chaleur pour aider à la découpe, l'effet de coupe de l'air est légèrement inférieur à celui de l'oxygène pur. Néanmoins, l'utilisation de l'air peut réduire considérablement les coûts et convient à certaines applications qui ne nécessitent pas une qualité de coupe élevée, comme la découpe ou le traitement grossier des matériaux de construction.

En résumé, le choix du gaz auxiliaire approprié est essentiel pour optimiser le processus de découpe au laser CO2. L'oxygène, l'azote et l'air ont chacun leurs propres avantages et scénarios d'application. Une sélection et un réglage appropriés des gaz auxiliaires peuvent améliorer considérablement l'efficacité et la qualité de la découpe pour répondre aux besoins des différents matériaux et applications.

L'influence du gaz auxiliaire sur l'efficacité de la coupe

Le gaz auxiliaire joue un rôle important dans le processus de découpe laser CO2. Son choix affecte directement l'efficacité de la découpe, qui se reflète principalement dans la vitesse de découpe, la compatibilité des matériaux et le contrôle de la zone affectée thermiquement.

Vitesse de coupe

L'oxygène, en tant que gaz auxiliaire, peut accélérer considérablement la vitesse de coupe de l'acier au carbone. En effet, la réaction d'oxydation de l'oxygène avec le fer pendant le processus de coupe libère de la chaleur supplémentaire, ce qui accélère la vitesse de coupe. Cependant, l'oxygène n'augmente pas significativement la vitesse de coupe sur d'autres matériaux tels que l'aluminium ou l'acier inoxydable. Cela est dû à la réactivité chimique de l'oxygène, qui peut provoquer le développement d'une couche d'oxyde sur ces matériaux, ce qui peut nuire à la qualité de la coupe. Dans ces cas, il peut être plus approprié d'utiliser de l'azote comme gaz d'assistance. Bien que l'azote lui-même n'accélère pas la coupe, ses propriétés inertes peuvent améliorer la compatibilité des matériaux et réduire les problèmes qui peuvent survenir pendant le processus de coupe, améliorant ainsi l'efficacité globale de la coupe.

Compatibilité des matériaux

Différents matériaux ont des exigences différentes en matière de gaz d'assistance pendant la découpe. L'adaptation du gaz d'assistance au matériau peut améliorer efficacement l'effet de coupe. Par exemple, les matériaux hautement réfléchissants tels que l'aluminium et le cuivre sont plus adaptés à la découpe à l'azote, car l'azote peut empêcher l'oxydation de surface et réduire le risque de réflexion laser. Pour l'acier inoxydable, l'azote est également préféré car il peut fournir un bon tranchant et réduire les bavures. Pour l'acier faiblement allié, l'oxygène est un choix approprié, qui peut couper rapidement et améliorer l'efficacité. En sélectionnant correctement le gaz d'assistance en fonction des caractéristiques du matériau, l'opération de découpe peut atteindre une efficacité plus élevée et une meilleure qualité.

Réduire la zone affectée par la chaleur

Lors du processus de découpe, la zone affectée thermiquement (ZAT) est la zone du matériau où la chaleur du laser est transférée à la zone environnante. Une ZAT importante peut entraîner une déformation du bord du matériau et modifier les propriétés physiques du matériau. L'utilisation d'azote et d'air comme gaz auxiliaires peut réduire efficacement la taille de la ZAT. L'azote refroidit le bord de coupe pour l'empêcher de surchauffer, tandis que l'humidité et le flux de gaz dans l'air contribuent également à réduire la température. La réduction de la ZAT protège non seulement les performances du matériau, mais garantit également la planéité et la finition du bord de coupe, garantissant ainsi la qualité du produit final.

En résumé, le choix du gaz auxiliaire a un impact important sur l'efficacité de la découpe au laser CO2. Une configuration raisonnable du gaz auxiliaire peut augmenter la vitesse de coupe, assurer la compatibilité des matériaux et réduire efficacement la zone affectée par la chaleur, obtenant ainsi des résultats de coupe de meilleure qualité.

L'influence du gaz auxiliaire sur la qualité de la coupe

Dans le processus de découpe au laser CO2, le gaz auxiliaire affecte non seulement l'efficacité de la découpe, mais joue également un rôle essentiel dans la qualité de la découpe, qui se reflète principalement dans la finition de surface, la qualité des bords et la réduction des bavures et des scories.

Finition de surface

L'azote utilisé comme gaz auxiliaire peut empêcher efficacement l'apparition de réactions d'oxydation pendant le processus de découpe, ce qui est essentiel pour garantir la douceur de la surface du matériau. Lors de la découpe de matériaux tels que l'acier inoxydable et l'aluminium qui ont des exigences élevées en matière de finition de surface, l'azote peut inhiber efficacement l'oxydation de surface, réduire la formation de film d'oxyde et garantir une surface plus lisse après la découpe. De plus, une bonne finition de surface peut non seulement améliorer l'esthétique du produit, mais également éviter un traitement de surface ultérieur dans certaines applications, économisant ainsi du temps et de l'argent. Par conséquent, l'azote est un choix idéal pour les scénarios d'application avec des exigences de précision élevées.

Qualité des bords

La qualité des bords est un autre indicateur important pour évaluer les résultats de coupe. Bien que l'oxygène puisse accélérer la vitesse de coupe de l'acier au carbone, il est facile de générer des oxydes pendant le processus de coupe, ce qui peut entraîner des bords de coupe irréguliers et rugueux. En revanche, l'utilisation d'azote peut améliorer efficacement la qualité des bords et garantir que le bord de coupe est net et lisse. Les propriétés inertes de l'azote suppriment la réaction d'oxydation pendant le processus de coupe, évitant ainsi les défauts de coupe causés par la génération d'oxydes. Par conséquent, l'utilisation d'azote est particulièrement importante dans les applications de coupe qui ont des exigences élevées en matière de qualité des bords.

Réduire les bavures et les scories

Les gaz auxiliaires de haute pureté, tels que l'azote, peuvent réduire efficacement la formation de bavures et de scories pendant le processus de découpe. Les bavures et les scories affectent non seulement l'esthétique de la pièce découpée, mais augmentent également la complexité et le coût du traitement ultérieur. Lors de l'utilisation d'azote de haute pureté, le matériau fondu dans le processus de découpe est rapidement éliminé, réduisant ainsi la formation de bavures. De plus, l'azote peut également maintenir la zone de découpe propre, réduisant encore davantage la génération de scories. En réduisant la quantité de bavures et de scories, les étapes de traitement ultérieures, telles que l'ébavurage et le nettoyage, peuvent être plus simples, ce qui permet de gagner du temps de production et d'améliorer l'efficacité.

En résumé, le gaz auxiliaire a un impact significatif sur la qualité de la découpe laser CO2. La sélection du gaz auxiliaire approprié peut améliorer la finition de surface, optimiser la qualité des bords et réduire efficacement la formation de bavures et d'écume, garantissant ainsi la haute qualité de la pièce découpée finale. Cela est essentiel pour répondre aux normes industrielles de plus en plus strictes et aux demandes des clients.

Exigences et précautions spécifiques pour les gaz auxiliaires

Lors du choix du gaz auxiliaire approprié lors de la découpe au laser CO2, il est important non seulement de prendre en compte son type, mais également de prêter attention à ses exigences et précautions spécifiques, notamment le niveau de pureté, les réglages de pression et de débit et les consignes de sécurité.

Degré de pureté

La pureté du gaz auxiliaire affecte directement l'effet de coupe, en particulier lors de la découpe de matériaux avec des exigences strictes en matière de qualité de surface. Par exemple, la pureté de l'azote doit atteindre plus de 99,99% pour garantir qu'il n'affecte pas la surface du matériau. L'azote de pureté inférieure peut contenir de l'humidité et des impuretés, ce qui provoquera des réactions d'oxydation pendant le processus de découpe au laser, affectant ainsi la finition et la qualité du bord de coupe. De même, la pureté de l'oxygène doit également être maintenue à un niveau approprié pour éviter d'induire des réactions d'oxydation inutiles. Par conséquent, l'utilisation de gaz de haute pureté est une condition préalable importante pour garantir la qualité de la coupe.

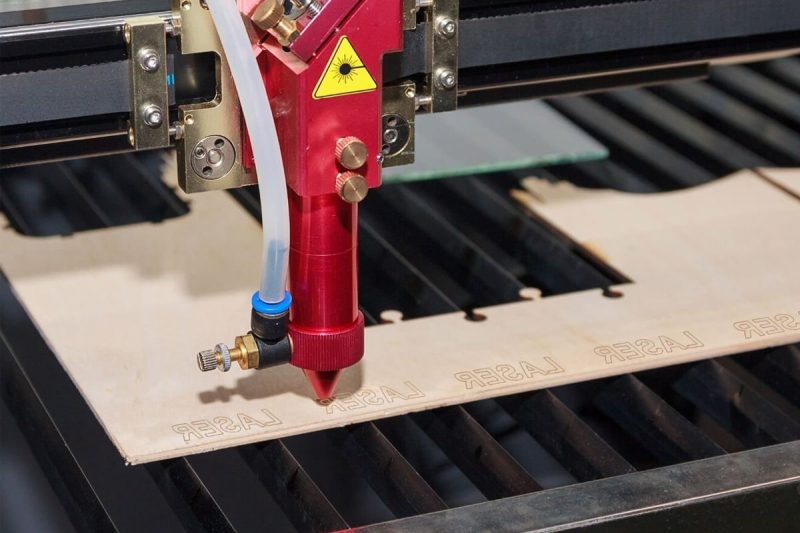

Réglages de pression et de débit

Les réglages de pression et de débit de gaz sont des paramètres clés qui affectent l'efficacité et la qualité de la découpe. Lors de la découpe de plaques épaisses, une pression de gaz plus élevée est nécessaire pour garantir que le métal en fusion peut être efficacement soufflé, maintenant ainsi la continuité et la stabilité du processus de découpe. En règle générale, lors de la découpe de matériaux plus épais, la pression de l'oxygène est généralement inférieure à celle de l'azote, car l'oxygène lui-même libère de la chaleur supplémentaire pendant le processus de découpe, réduisant ainsi le besoin de pression. Inversement, pour la découpe de plaques minces, une pression de gaz plus faible permet souvent d'obtenir de meilleurs résultats de découpe et d'éviter la surchauffe et la déformation. Par conséquent, les réglages spécifiques de débit et de pression doivent être ajustés en conséquence en fonction du type et de l'épaisseur du matériau de coupe pour obtenir le meilleur effet de coupe.

Conseils de sécurité

Lors de l'utilisation de gaz de haute pureté, la sécurité est un facteur important qui ne peut être ignoré. L'étanchéité du système est cruciale et il est nécessaire de s'assurer qu'il n'y a pas de fuite dans les conduites de gaz et les connecteurs pour éviter les risques potentiels pour la sécurité. Une fuite de gaz peut non seulement provoquer une pollution de l'environnement, mais également des accidents graves tels qu'un incendie ou une explosion. Par conséquent, lors de l'installation et de l'utilisation du système de gaz auxiliaire, l'équipement doit être régulièrement inspecté et entretenu pour s'assurer qu'il est en bon état. En outre, les opérateurs doivent recevoir la formation nécessaire en matière de sécurité et être familiarisés avec les procédures de gestion d'urgence pour garantir que des mesures appropriées peuvent être prises rapidement en cas de situations anormales, minimisant ainsi les risques.

En résumé, lors du choix et de l'utilisation du gaz auxiliaire, il convient de prêter attention à son niveau de pureté, à ses réglages de pression et de débit et aux précautions de sécurité. Ce n'est qu'en prenant en compte ces facteurs de manière exhaustive que l'efficacité, la sécurité et la qualité du processus de découpe laser CO2 peuvent être garanties.

Analyse comparative des gaz d'assistance

Dans le processus de découpe laser CO2, le choix du gaz auxiliaire a un impact significatif sur l'efficacité et la qualité de la découpe. Vous trouverez ci-dessous une analyse comparative des gaz auxiliaires couramment utilisés (oxygène, azote et air) couvrant les comparaisons de performances, les considérations de coût et les recommandations spécifiques à l'application.

Comparaison des performances

- Oxygène (O2) : L'oxygène est supérieur en termes de vitesse de coupe et est particulièrement adapté à la coupe de l'acier au carbone. En réagissant avec la surface métallique, l'oxygène libère de la chaleur supplémentaire, ce qui accélère le processus de coupe. Cependant, l'effet secondaire de cette réaction est qu'une couche d'oxyde se forme sur le bord coupé, ce qui entraîne une diminution de la qualité de la surface coupée et une finition inférieure. Par conséquent, l'oxygène est plus adapté aux applications où la vitesse de coupe est élevée mais les exigences de qualité de coupe sont relativement lâches.

- Azote (N2) : L'azote est supérieur en termes de qualité de coupe et de finition de surface. Il peut efficacement empêcher l'oxydation du matériau et assurer un bord de coupe lisse, en particulier pour les matériaux tels que l'acier inoxydable et l'aluminium qui nécessitent une qualité de surface élevée. Bien que l'azote ne soit pas aussi rapide que l'oxygène en termes de vitesse de coupe, son excellente qualité de coupe en fait un choix idéal pour les applications de coupe de haute précision.

- Air : L'air est un gaz auxiliaire à faible coût adapté aux opérations de découpe nécessitant une précision moindre. Bien que l'utilisation d'air puisse réduire les coûts de découpe, en raison de sa teneur en oxygène, l'effet de découpe n'est souvent pas aussi bon que celui de l'azote et de l'oxygène pur, il n'est donc pas adapté aux applications qui nécessitent une précision et une finition élevées.

Considérations relatives aux coûts

- Oxygène : Comparé à l'azote, l'oxygène est moins coûteux et convient aux applications où une vitesse de coupe élevée est requise mais où la qualité de coupe n'est pas si stricte. Cela fait de l'oxygène le gaz de choix dans de nombreuses applications industrielles, en particulier dans la production et le traitement à grande échelle.

- Azote : Bien que l'azote coûte plus cher que l'oxygène, ses avantages en termes de qualité et de précision de coupe le rendent plus compétitif dans les applications haut de gamme. Par conséquent, pour les industries ayant des exigences élevées en matière de qualité et de précision de coupe, le coût supplémentaire de l'azote en vaut souvent la peine.

- Air : L'air a le coût d'utilisation le plus bas et convient aux projets avec des budgets limités et des besoins de découpe à faible coût. Cependant, en raison de son effet de coupe limité, il n'est recommandé que pour les pièces nécessitant une précision moindre.

Recommandations spécifiques à l'application

- Découpe de l'acier au carbone : Pour la découpe de l'acier au carbone, l'oxygène est préférable. Son avantage en termes de vitesse peut améliorer considérablement l'efficacité de la production, en particulier lors de la production de grandes quantités.

- Acier inoxydable et aluminium : l'azote est un meilleur choix pour la découpe de l'acier inoxydable et de l'aluminium. Il garantit des bords de coupe lisses et sans oxydation et convient aux applications où la qualité de surface est essentielle.

- Acier inoxydable et aluminium : l'azote est un meilleur choix pour la découpe de l'acier inoxydable et de l'aluminium. Il garantit des bords de coupe lisses et sans oxydation et convient aux applications où la qualité de surface est essentielle.

En comparant et en analysant les gaz auxiliaires, nous pouvons sélectionner le gaz auxiliaire approprié pour les tâches de découpe de différents matériaux, améliorant ainsi l'efficacité et la qualité de la découpe, et prenant des décisions raisonnables sur les coûts. La sélection du gaz auxiliaire approprié peut non seulement optimiser l'effet de coupe, mais également réduire les coûts de production à long terme et améliorer la compétitivité de l'entreprise.

Optimiser la sélection du gaz d'assistance pour différents matériaux

Lors de la découpe au laser CO2, le choix du gaz auxiliaire est crucial pour l'effet et la qualité de la découpe. Les caractéristiques des différents matériaux nous obligent à optimiser l'utilisation du gaz auxiliaire en fonction de leurs besoins spécifiques. Voici les recommandations de sélection de gaz pour les matériaux métalliques, plastiques et composites.

Matériaux métalliques

- Découpe de l'acier au carbone : pour la découpe de l'acier au carbone, l'oxygène (O2) est recommandé comme gaz auxiliaire. L'oxygène peut libérer de la chaleur supplémentaire par réaction d'oxydation, augmentant ainsi considérablement la vitesse de coupe, ce qui convient à la production à grande échelle et aux occasions nécessitant une efficacité de coupe élevée. Cependant, l'oxygène peut former une couche d'oxyde sur le tranchant, son impact sur la qualité de coupe doit donc être pris en compte lors de son application.

- Acier inoxydable et aluminium : l'azote (N2) est un meilleur choix pour la découpe de l'acier inoxydable et de l'aluminium. L'azote peut empêcher l'apparition de réactions d'oxydation, préservant ainsi la douceur du tranchant et évitant les problèmes lors du traitement ultérieur. Par conséquent, lors de la découpe de l'acier inoxydable et de l'aluminium avec de l'azote, une qualité de surface supérieure peut être garantie, en particulier dans les applications avec des exigences esthétiques et fonctionnelles élevées.

Matières plastiques

- Lors de la découpe de matières plastiques, il est recommandé d'utiliser de l'azote ou de l'air comme gaz auxiliaire. L'utilisation d'azote permet d'éviter la déformation thermique ou la combustion causée par une température élevée, garantissant ainsi la sécurité et la qualité du processus de découpe. Bien que l'air soit légèrement inférieur à l'azote en termes d'effet, il est peu coûteux et convient aux tâches de découpe de plastique qui ne nécessitent pas une grande précision de découpe. Par conséquent, en fonction des exigences de découpe, le choix du bon gaz peut éviter efficacement d'endommager les matières plastiques pendant le processus de découpe.

Matériaux composites

- Pour la découpe de matériaux composites, il est recommandé de choisir l'air ou l'azote en fonction des besoins spécifiques. Les matériaux composites sont généralement composés de matériaux différents et leur processus de découpe peut produire des gaz nocifs. Il est donc essentiel de choisir le bon gaz auxiliaire. L'air comme gaz auxiliaire peut réduire les coûts de découpe, mais peut provoquer une oxydation de surface dans certains cas ; tandis que l'azote peut offrir une meilleure qualité de découpe et une meilleure sécurité, et convient aux applications de découpe exigeantes. En fonction des caractéristiques spécifiques du matériau composite et des exigences de découpe, la personnalisation de la sélection de gaz appropriée peut réduire efficacement la génération de gaz nocifs et assurer la sécurité et la protection de l'environnement du processus de découpe.

Sélection de gaz personnalisée pour des exigences de coupe spécifiques

Lors de la sélection du gaz auxiliaire, des facteurs tels que les propriétés du matériau, la vitesse de coupe, la qualité de coupe et le coût doivent être pris en compte de manière exhaustive pour obtenir le meilleur effet de coupe. En personnalisant la sélection de gaz pour différents matériaux, non seulement l'efficacité de coupe peut être améliorée, mais la qualité de coupe peut également être contrôlée efficacement pour répondre aux différents besoins et scénarios d'application des clients. La sélection du bon gaz auxiliaire affectera directement le bon déroulement du processus de coupe et la qualité du produit final, et constitue un élément important de l'amélioration de l'efficacité de la production et de la réduction des coûts.

L'azote joue un rôle essentiel dans la découpe laser. Pour répondre aux besoins de découpe des pièces exigeantes, AccTek propose également une machine de production d'azote professionnelle capable de produire de l'azote de haute pureté. Cet investissement est très important pour les applications qui nécessitent une découpe précise, garantissant la douceur de la surface du matériau et la qualité du bord de coupe. Avec notre générateur d'azote, vous obtiendrez de meilleurs résultats de découpe et une meilleure fiabilité, améliorerez encore l'efficacité de la production et réduirez les coûts de découpe.

Défis et solutions communs

Lors du processus de découpe au laser CO2, les entreprises sont souvent confrontées à des problèmes qui, s'ils ne sont pas résolus rapidement, peuvent affecter l'efficacité de la production et la qualité du produit final. Voici quelques problèmes courants et leurs solutions correspondantes.

Problème d'oxydation

Lors de la découpe de matériaux facilement oxydables tels que l'acier inoxydable, la formation d'une couche d'oxyde peut affecter considérablement le traitement ultérieur et la qualité de l'apparence du produit. Pour résoudre ce problème, il est recommandé d'utiliser de l'azote (N2) comme gaz auxiliaire pendant le processus de découpe. L'azote peut empêcher efficacement les réactions d'oxydation et garantir que le tranchant est lisse et exempt de couches d'oxyde. De cette manière, la qualité de la coupe est améliorée et le nettoyage requis dans les étapes de traitement ultérieures est réduit, ce qui augmente la productivité globale.

La zone affectée par la chaleur est trop grande

Lors du processus de découpe au laser, une grande zone affectée par la chaleur (ZAT) peut entraîner une déformation et une dégradation des performances du matériau au niveau du bord de coupe, affectant ainsi la précision de la découpe. À cette fin, il est essentiel de régler correctement le débit et la pression du gaz auxiliaire. Un débit plus faible et des réglages de pression de gaz appropriés peuvent réduire le transfert de chaleur vers le matériau environnant, réduisant ainsi la zone affectée par la chaleur. Dans le même temps, l'utilisation de gaz plus purs (comme l'azote) peut également aider à contrôler la chaleur et à assurer une distribution de température plus uniforme pendant le processus de découpe, améliorant ainsi la précision et la qualité de la découpe.

Contrôle de la consommation de gaz

La consommation de gaz n'est pas seulement liée à la réduction des coûts, mais aussi à l'efficacité économique globale de la production. Pour contrôler plus efficacement la consommation de gaz, il est recommandé aux entreprises de surveiller régulièrement les réglages de débit et de pression du gaz. En utilisant des débitmètres de gaz et des capteurs de pression, les opérateurs peuvent surveiller la consommation de gaz en temps réel et ajuster les paramètres à temps pour répondre aux différents besoins de coupe. De plus, l'entretien et les inspections réguliers de l'équipement peuvent garantir l'étanchéité du système de gaz et réduire les fuites inutiles, ce qui permet de réduire encore les coûts et d'améliorer l'efficacité globale de la coupe.

En mettant en œuvre des solutions adaptées aux défis susmentionnés, les entreprises peuvent améliorer efficacement l'efficacité de la production et la qualité de la découpe laser CO2 tout en réduisant les coûts et les risques. Une gestion et un réglage efficaces du gaz peuvent aider les entreprises à conserver leurs avantages dans la concurrence féroce du marché et à répondre aux exigences croissantes de qualité des clients.

Résumer

Le choix du gaz auxiliaire dans un système de découpe laser CO2 joue un rôle essentiel dans la qualité, la vitesse et le coût de la découpe. Différents matériaux ont des besoins en gaz différents pendant le processus de découpe. Une sélection raisonnable du gaz auxiliaire peut non seulement améliorer l'efficacité de la découpe, mais également garantir la qualité de la découpe et réduire les coûts de production globaux. Par exemple, lors de la découpe de l'acier au carbone, l'utilisation de l'oxygène comme gaz auxiliaire peut augmenter considérablement la vitesse de découpe, tandis que lors de la découpe de l'acier inoxydable et de l'aluminium, l'azote est un choix plus idéal car il peut empêcher l'oxydation et garantir la douceur et la précision du tranchant de la coupe.

De plus, la pureté et les paramètres de réglage du gaz auxiliaire ont également un impact profond sur l'effet de coupe. L'azote de haute pureté peut réduire efficacement la génération de bavures et d'écume et améliorer la finition de surface du matériau. Les réglages de débit et de pression appropriés peuvent réduire la zone affectée par la chaleur, améliorant ainsi la précision de coupe et l'intégrité du matériau. Pour différentes applications de coupe, en ajustant en permanence le type de gaz et les paramètres, les entreprises peuvent mieux répondre à des besoins industriels de plus en plus divers.

En résumé, la sélection précise du gaz auxiliaire et l'optimisation des paramètres de découpe sont des facteurs clés pour obtenir une découpe laser CO2 efficace et de haute qualité. Cela peut non seulement améliorer l'efficacité de la production, mais également renforcer la compétitivité des produits sur le marché, permettant aux entreprises d'obtenir un avantage dans une concurrence féroce. Par conséquent, dans l'application réelle de la découpe laser CO2, les entreprises doivent prêter attention à la sélection et à la gestion des gaz auxiliaires pour obtenir des avantages de production plus élevés et des coûts d'exploitation plus faibles.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser