Notions de base sur la technologie laser

Qu'est-ce qu'un laser ?

Propriétés des lasers

Les lasers possèdent plusieurs propriétés uniques qui les différencient des autres sources lumineuses et les rendent indispensables pour les applications industrielles, notamment :

- Cohérence : les ondes lumineuses laser sont cohérentes, ce qui signifie qu'elles ont une relation de phase constante. Contrairement à la lumière ordinaire, où les ondes émises ne sont pas synchronisées, les ondes lumineuses produites par les lasers sont en phase. Cette cohérence permet au faisceau laser de maintenir sa focalisation sur de longues distances, offrant ainsi une grande précision dans les processus de découpe et de marquage.

- Monochromaticité : un laser émet une lumière d'une seule longueur d'onde ou couleur, appelée lumière monochromatique. Cela contraste avec les sources lumineuses traditionnelles qui produisent un large spectre de couleurs. La propriété monochromatique des lasers les rend très efficaces pour focaliser l'énergie sur une longueur d'onde spécifique, ce qui permet de mieux contrôler la façon dont la lumière interagit avec divers matériaux.

- Directivité : les lasers émettent de la lumière dans un faisceau hautement directionnel, avec une divergence minimale par rapport aux sources lumineuses conventionnelles. Cela signifie que les faisceaux laser peuvent parcourir de longues distances avec une dispersion très faible, concentrant l'énergie du faisceau et permettant des coupes précises et des motifs complexes.

- Intensité élevée : La capacité de focaliser l'énergie lumineuse sur un petit point confère aux lasers une densité de puissance élevée, ce qui leur permet de faire fondre, de vaporiser ou d'ablater des matériaux. Cette intensité élevée permet un traitement rapide et efficace des matériaux avec un minimum de zones affectées par la chaleur, préservant ainsi l'intégrité structurelle du matériau environnant.

- Polarisation : la lumière laser peut être polarisée, ce qui signifie que la direction des oscillations de son champ électrique peut être contrôlée. Cette propriété est bénéfique pour diverses applications, notamment le soudage laser, où la polarisation de la lumière peut influencer l'absorption et le comportement des matériaux.

Principes fondamentaux des lasers CO2

Caractéristiques des faisceaux laser CO2

Les lasers CO2 produisent de la lumière dans la région infrarouge lointaine, ce qui les rend idéaux pour chauffer et découper une grande variété de matériaux, notamment métaux, plastiques, textile, bois, et bien plus encore. Les caractéristiques suivantes rendent les lasers CO2 particulièrement efficaces pour la découpe industrielle :

- Puissance de sortie élevée : les lasers CO2 peuvent atteindre une sortie à onde continue (CW) avec des puissances allant de quelques watts à plusieurs kilowatts, ce qui les rend adaptés à la découpe de précision à grande vitesse.

- Lumière monochromatique : le laser émet de la lumière à une longueur d’onde spécifique (généralement 10,6 µm), ce qui garantit une absorption d’énergie efficace par une large gamme de matériaux.

- Bonne qualité de faisceau : le faisceau peut être focalisé sur une petite taille de spot, obtenant ainsi une densité de puissance élevée nécessaire pour des coupes précises et complexes.

- Haute efficacité : les lasers CO2 offrent une efficacité de conversion électrique-optique relativement élevée par rapport aux autres types de laser.

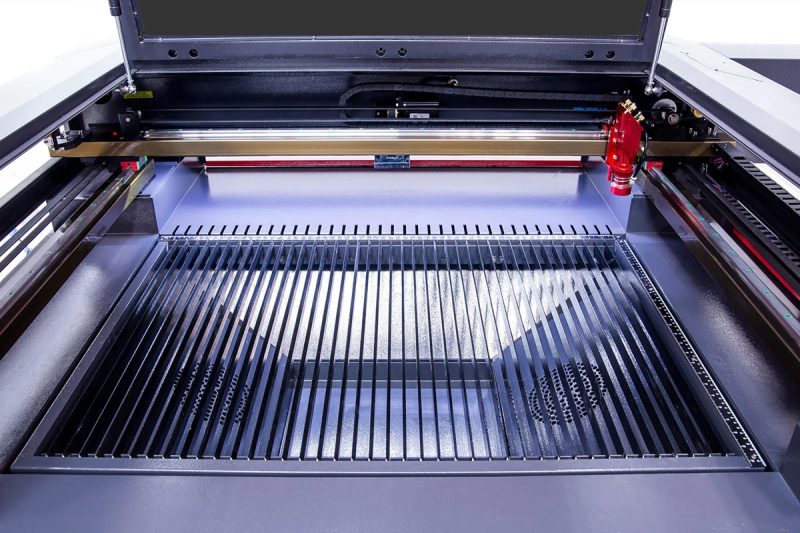

Composants des machines de découpe laser CO2

Résonateur laser

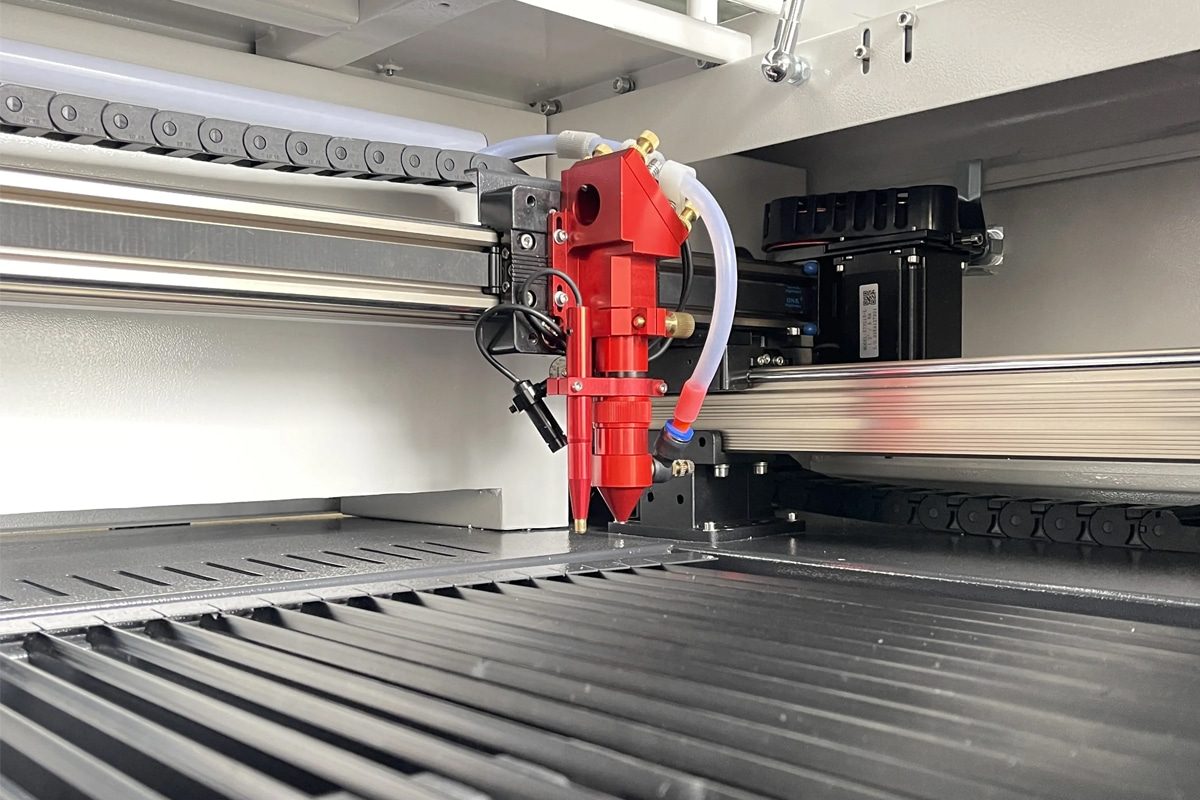

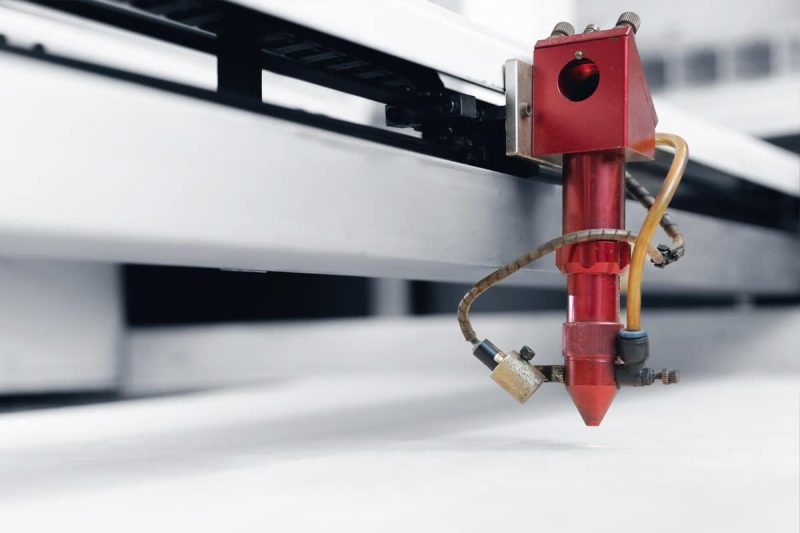

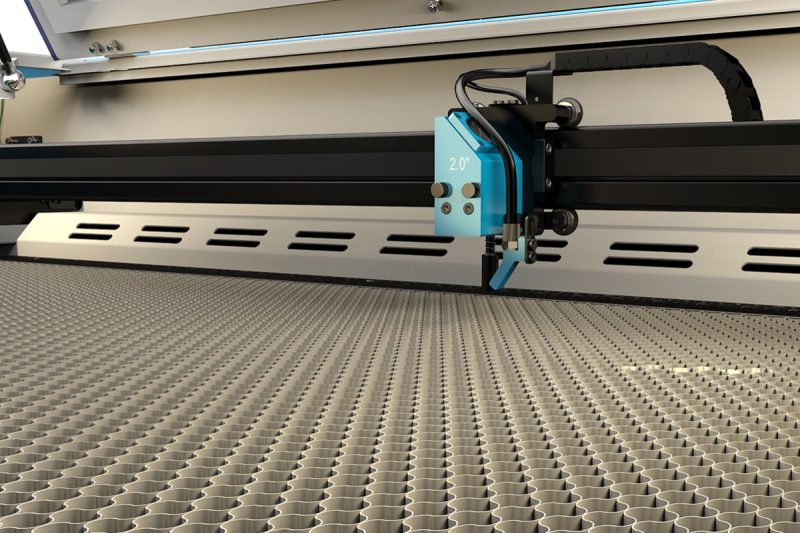

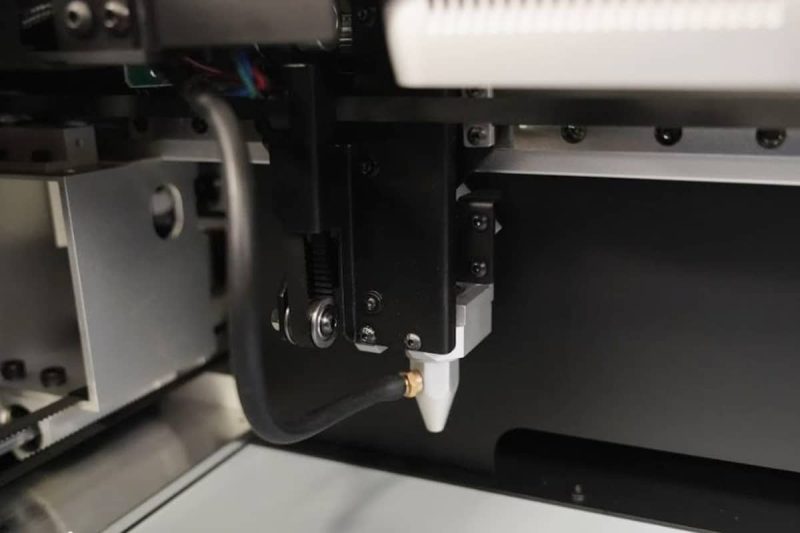

Tête de coupe et lentille de focalisation

Système de gaz d'assistance

Un gaz d'assistance est fourni par la buse de la tête de coupe et circule coaxialement avec le faisceau laser. Le gaz d'assistance joue un rôle essentiel dans l'amélioration du processus de coupe en :

- Élimination du matériau en fusion : il souffle le matériau en fusion hors de la saignée (espace de coupe) pour produire des coupes nettes.

- Refroidissement du matériau : il refroidit la zone autour de la coupe, réduisant ainsi la distorsion thermique.

- Réaction avec le matériau : pour certains matériaux comme l'acier doux, les gaz réactifs comme l'oxygène créent une réaction exothermique, augmentant la vitesse de coupe. Alternativement, les gaz inertes comme l'azote empêchent l'oxydation et produisent des bords propres et sans oxyde.

Système de contrôle CNC

Système de refroidissement

Système d'échappement et de filtration

Génération du faisceau laser

Processus d'émission stimulée

Rôle des molécules de gaz

Dans un laser CO2, le milieu laser est un mélange gazeux principalement composé de dioxyde de carbone (CO2), d'azote (N2) et d'hélium (He). Chaque gaz joue un rôle spécifique dans le processus de génération du laser :

- Dioxyde de carbone (CO2) : milieu laser actif, responsable de l'émission de photons lorsqu'il est excité. Les molécules de CO2 peuvent passer d'un état d'énergie vibratoire à un autre, libérant des photons à une longueur d'onde de 10,6 micromètres, ce qui convient aux applications de découpe industrielle.

- Azote (N2) : agit comme un moyen de transfert d'énergie. Lorsqu'elles sont excitées par une décharge électrique, les molécules d'azote atteignent un état métastable, ce qui signifie qu'elles conservent leur énergie pendant une période prolongée. Ces molécules d'azote excitées entrent en collision avec les molécules de CO2, transférant efficacement leur énergie pour élever les molécules de CO2 à un état excité.

- Hélium (He) : Facilite la désexcitation des molécules de CO2 et aide à dissiper la chaleur du système, assurant ainsi un fonctionnement stable.

Réaliser une inversion de population

Distribution et focalisation du faisceau

Trajet du faisceau et miroirs

Mécanisme de mise au point

Importance de la qualité du faisceau

La qualité du faisceau est un facteur critique qui influence les performances d'une machine de découpe laser CO2. Une qualité de faisceau élevée garantit que le faisceau laser peut être focalisé sur un point plus petit, augmentant ainsi la densité de puissance et améliorant la précision de découpe. Les principaux attributs de la qualité du faisceau comprennent :

- Cohérence : degré de phase des ondes lumineuses. Une cohérence élevée produit un faisceau bien défini et concentré.

- Mode de faisceau : fait référence à la distribution de l'énergie du faisceau sur sa section transversale. Un faisceau TEM00 (mode électromagnétique transversal) a une distribution gaussienne et est considéré comme idéal pour la découpe de précision en raison de son profil énergétique symétrique.

- Stabilité et cohérence : un rendement de faisceau constant est essentiel pour obtenir des coupes uniformes et minimiser le gaspillage de matériaux.

Interaction avec les matériaux

Absorption de l'énergie laser

Procédés thermiques de découpe

L'énergie laser absorbée est convertie en chaleur, ce qui entraîne une série de processus thermiques qui permettent la découpe du matériau :

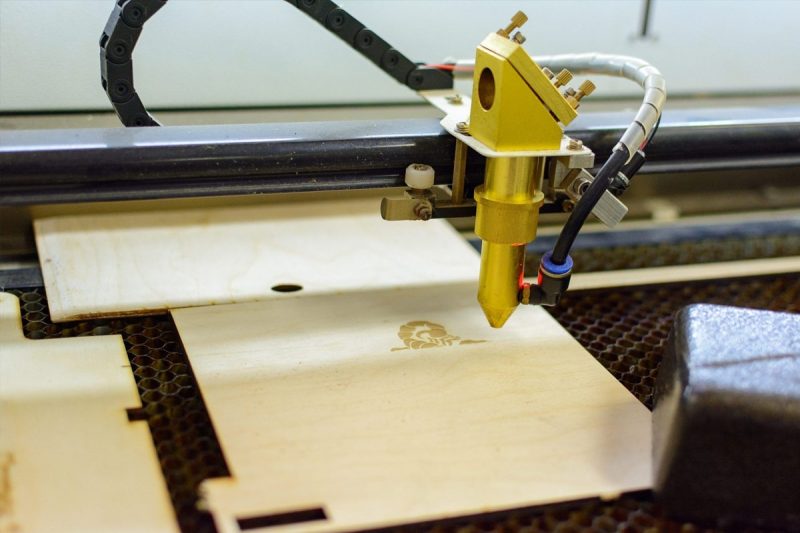

- Fusion : le faisceau laser concentré augmente rapidement la température du matériau, ce qui lui permet d'atteindre son point de fusion. Dans de nombreux cas, le faisceau laser chauffe une zone localisée, créant ainsi un bain de fusion.

- Vaporisation : pour certains matériaux, l'énergie laser peut être suffisamment intense pour vaporiser directement le matériau, formant ainsi une entaille ou une découpe étroite. Ce procédé est particulièrement utile pour les matériaux fins ou les applications nécessitant un retrait de matière minimal.

- Enlèvement de matière : Une fois que la matière a fondu ou s'est vaporisée, elle doit être retirée de la zone de coupe pour terminer la coupe. Cette élimination est facilitée par le gaz d'assistance, qui souffle la matière fondue ou s'est vaporisée hors de la zone de coupe.

- Refroidissement et solidification : après le processus de découpe, le matériau environnant refroidit rapidement, ce qui solidifie les bords. La vitesse de refroidissement et la zone affectée par la chaleur (ZAT) peuvent influencer la qualité de la découpe, notamment la douceur des bords et l'intégrité structurelle.

Rôle des gaz d'assistance

Le gaz d'assistance fait partie intégrante du processus de découpe laser CO2. Il circule coaxialement avec le faisceau laser à travers une buse située sur la tête de découpe et joue plusieurs rôles importants :

- Enlèvement de matière : le gaz d'assistance permet d'expulser la matière fondue et vaporisée de la saignée, garantissant ainsi une coupe nette et continue. Ceci est particulièrement important pour les matériaux épais ou denses, où l'élimination rapide de la matière fondue empêche la resolidification et améliore la qualité de coupe.

- Réactions chimiques : Dans certaines applications, des gaz réactifs tels que l'oxygène (O2) sont utilisés comme gaz d'assistance. L'oxygène réagit avec le matériau, créant une réaction exothermique qui ajoute de la chaleur au processus de coupe, améliorant ainsi la vitesse et l'efficacité de la coupe. Cette méthode est couramment utilisée pour couper l'acier doux.

- Protection contre l'oxydation : En revanche, des gaz inertes tels que l'azote (N2) ou l'argon (Ar) sont utilisés lorsque l'oxydation doit être minimisée, comme lors de la découpe de l'acier inoxydable ou de l'aluminium. Ces gaz créent une atmosphère protectrice qui empêche l'oxydation, ce qui permet d'obtenir des bords propres et sans oxyde.

- Refroidissement : Le gaz d'assistance peut également refroidir le matériau et la zone environnante, réduisant ainsi la taille de la zone affectée par la chaleur (HAZ) et empêchant la distorsion thermique.

Contrôle du processus de découpe

Programmation CNC

Les aspects clés de la programmation CNC dans la découpe laser CO2 comprennent :

- Définition du chemin de découpe : Le programme CNC spécifie le chemin précis que le faisceau laser doit suivre pour découper le matériau. Ce chemin est essentiel pour obtenir la forme et les dimensions souhaitées.

- Réglage des paramètres de découpe : le programme contrôle divers paramètres, tels que la puissance du laser, la vitesse d'avance, la position de mise au point et le débit de gaz d'assistance. Ces paramètres peuvent être ajustés en fonction du type de matériau, de l'épaisseur et de la qualité de bord souhaitée.

- Stratégies de perçage : Pour les matériaux plus épais, le système CNC peut utiliser des stratégies de perçage spécifiques pour créer un trou initial avant de poursuivre la découpe. Cela garantit une découpe efficace et propre dès le départ.

Systèmes de contrôle de mouvement

Les principales fonctions du système de contrôle de mouvement comprennent :

- Synchronisation : coordination du mouvement de la tête de coupe avec l'état marche/arrêt du faisceau laser pour garantir que la coupe ne se produit que lorsque cela est nécessaire.

- Contrôle d'accélération et de décélération : optimisation de la vitesse de la tête de coupe pour obtenir des transitions en douceur lors des changements de direction, éviter les à-coups et maintenir une qualité de coupe constante.

- Réglages en temps réel : adaptation de la vitesse et de la position de la tête de coupe en fonction des conditions de coupe, telles que les changements d'épaisseur du matériau ou les géométries complexes.

Suivi et rétroaction

Voici quelques exemples de mécanismes de suivi et de rétroaction :

- Détection de hauteur : un capteur de hauteur surveille en permanence la distance entre la tête de coupe et la surface du matériau. Il ajuste la position de la tête de coupe pour maintenir la distance de mise au point optimale, garantissant ainsi une profondeur de coupe et une qualité de bord constantes.

- Surveillance de la puissance laser et de la stabilité du faisceau : les capteurs suivent la puissance de sortie du laser et la stabilité du faisceau, permettant des ajustements pour maintenir une distribution d'énergie constante.

- Surveillance de la pression et du débit du gaz d'assistance : la surveillance de la pression et du débit du gaz d'assistance garantit que le gaz est délivré de manière constante, contribuant ainsi à des coupes nettes et à une élimination appropriée du matériau.

- Capteurs thermiques et de vibrations : détectent la chaleur excessive ou les vibrations qui peuvent affecter la précision de la coupe. Le système peut ralentir ou interrompre le processus de coupe pour éviter les défauts ou les dommages.

Matériaux adaptés à la découpe laser CO2

Matériaux non métalliques

Les lasers CO2 sont particulièrement efficaces pour la découpe de matériaux non métalliques, qui absorbent plus efficacement la longueur d'onde infrarouge du laser. Les machines de découpe laser CO2 sont donc particulièrement adaptées aux secteurs tels que le textile, la menuiserie et la signalétique.

- Bois:Les lasers CO2 sont largement utilisés pour la découpe, la gravure et le marquage du bois. Ils produisent des coupes nettes et des motifs complexes, ce qui les rend idéaux pour des applications telles que les meubles, les objets décoratifs et la fabrication de modèles.

- Acrylique:Souvent utilisé dans la fabrication de signalisation et d'affichage, l'acrylique se découpe en douceur avec les lasers CO2, créant des bords polis et finis à la flamme sans étapes de finition supplémentaires.

- Plastiques:De nombreux types de plastiques, tels que polycarbonate, polyester et polypropylène, peut être découpé avec des lasers CO2. La découpe laser est utilisée dans les industries de l'emballage, de l'électronique et de l'automobile pour les composants en plastique personnalisés.

- Cuir et Tissus:Les lasers CO2 permettent une découpe précise et un effilochage minimal sur le cuir et les tissus synthétiques ou naturels. Ils sont couramment utilisés dans les secteurs de la mode, de l'ameublement et de la chaussure.

- Caoutchouc : Certains caoutchoucs peuvent être transformés pour la fabrication de joints et d'autres utilisations industrielles. Le laser crée des coupes nettes avec un minimum de résidus.

Matières organiques

Les machines de découpe laser CO2 peuvent également découper une variété de matériaux organiques, grâce à leur capacité à vaporiser le matériau avec une distorsion thermique minimale. Ces matériaux comprennent :

- Mousse : De fines feuilles de mousse peuvent être coupées pour fabriquer des inserts d’emballage, des rembourrages personnalisés et d’autres produits en mousse de précision.

- Papier et carton : les lasers CO2 sont très efficaces pour la découpe de précision des produits en papier, ce qui les rend adaptés à l'emballage, aux invitations et aux applications artistiques.

Métaux (avec limitations)

Bien qu'ils ne constituent pas le premier choix pour les métaux, les lasers CO2 peuvent traiter des tôles fines et certains métaux revêtus lorsqu'ils sont configurés correctement. Ceux-ci incluent :

- Acier doux : De fines feuilles d'acier doux (jusqu'à environ 2-3 mm) peuvent être découpées avec un laser CO2, en particulier en utilisant de l'oxygène comme gaz d'assistance pour créer une réaction exothermique, augmentant ainsi l'efficacité de la découpe.

- Acier inoxydable et Aluminium:Des tôles fines peuvent être découpées, même si les lasers à fibre sont généralement préférés pour ces métaux. Pour les lasers CO2, des gaz inertes comme l'azote sont utilisés pour empêcher l'oxydation et produire des bords nets.

Matériaux composites

Certains matériaux composites, comme les stratifiés et les textiles enduits, peuvent être traités avec des lasers CO2. Cependant, il est essentiel d'éviter les matériaux qui émettent des fumées nocives lors de la découpe au laser, comme PVC et certains composites fibreux.

- Feuilles stratifiées : les lasers CO2 sont souvent utilisés pour découper des matériaux stratifiés dans des secteurs tels que l'ameublement, la décoration intérieure et l'électronique, où une haute précision est nécessaire.

- Tissus enduits : la découpe laser peut créer des motifs complexes sur des tissus enduits, souvent utilisés dans les tissus d'ameublement, les équipements de plein air et les vêtements personnalisés.

Matériaux non adaptés à la découpe laser CO2

Bien que les lasers CO2 soient polyvalents, certains matériaux ne sont pas adaptés au traitement au laser en raison du risque de dégagement de fumées toxiques ou d'une fusion excessive. Il s'agit notamment de :

- Fibre de verre et fibre de carbone : ces matériaux ont tendance à brûler et à libérer des fumées nocives, ce qui les rend impropres à la découpe laser CO2.

- Métaux réfléchissants : les métaux épais et hautement réfléchissants comme le cuivre et le laiton ne conviennent pas aux lasers CO2 car ils réfléchissent une grande partie de l'énergie laser, provoquant des coupes inefficaces et des dommages potentiels à l'équipement.

Avantages et limites de la découpe laser CO2

Avantages de la découpe laser CO2

- Haute précision et exactitude : les machines de découpe laser CO2 offrent une précision et une exactitude exceptionnelles, permettant des coupes complexes et détaillées avec des tolérances serrées. Le faisceau laser peut être contrôlé avec précision, ce qui permet d'obtenir des bords nets et nets avec un écart minimal par rapport au chemin de coupe prévu. Cela rend les lasers CO2 idéaux pour les industries qui nécessitent des géométries complexes et des détails fins, telles que la signalisation, l'électronique et la fabrication automobile.

- Découpes nettes et lisses : les lasers CO2 produisent des bords nets et lisses sans nécessiter de processus de finition secondaires, tels que l'ébavurage ou le meulage. La nature sans contact de la découpe laser minimise la déformation mécanique et garantit des finitions de haute qualité, même dans les matériaux susceptibles de s'écailler ou de s'effilocher.

- Polyvalence des matériaux : les machines de découpe laser CO2 sont extrêmement polyvalentes et peuvent traiter une large gamme de matériaux, notamment le bois, les plastiques, les textiles, le cuir, le verre, l'acrylique et les métaux fins. Cette polyvalence en fait un outil précieux pour les industries allant de la fabrication et de la fabrication aux applications créatives et artistiques.

- Vitesse de découpe élevée : par rapport aux méthodes de découpe traditionnelles, les lasers CO2 peuvent atteindre des vitesses de découpe élevées, notamment pour les matériaux fins et non métalliques. Cela conduit à une plus grande productivité, des temps de cycle plus courts et un rendement accru dans les environnements industriels.

- Procédé sans contact : la découpe laser est un procédé sans contact, ce qui signifie qu'il n'y a aucun contact physique entre l'outil et le matériau. Cela élimine le risque d'usure de l'outil, réduit les coûts de maintenance et minimise les contraintes mécaniques sur le matériau. Par conséquent, la découpe laser CO2 est particulièrement avantageuse pour les matériaux délicats ou sensibles.

- Réduction des déchets de matériaux : les machines de découpe laser CO2 produisent des largeurs de trait étroites (la largeur de la coupe), réduisant ainsi les déchets de matériaux et maximisant le nombre de pièces pouvant être découpées à partir d'une seule feuille de matériau. Un logiciel d'imbrication avancé peut optimiser davantage l'utilisation des matériaux, contribuant ainsi à la réduction des coûts.

- Capacités d'automatisation et d'intégration : les machines de découpe laser CO2 peuvent être facilement intégrées dans des lignes de production automatisées, améliorant ainsi l'efficacité et réduisant les coûts de main-d'œuvre. Des fonctionnalités telles que les systèmes de chargement/déchargement automatiques, les commandes CNC et la surveillance en temps réel améliorent la productivité et permettent des processus de fabrication complexes à grande échelle.

- Zone affectée par la chaleur minimale (HAZ) : le faisceau laser focalisé minimise la zone affectée par la chaleur autour de la découpe, réduisant ainsi la distorsion thermique et préservant l'intégrité structurelle du matériau. Ceci est particulièrement important pour les applications où la précision et la déformation minimale sont essentielles.

Inconvénients potentiels de la découpe laser CO2

- Capacités de découpe de métaux limitées : bien que les lasers CO2 puissent découper des métaux fins, ils sont généralement moins efficaces que les lasers à fibre pour découper des métaux épais ou hautement réfléchissants comme l'aluminium, le laiton et le cuivre. Ces matériaux peuvent refléter l'énergie laser, ce qui entraîne une découpe inefficace et des dommages potentiels à l'équipement.

- Consommation d'énergie élevée : les lasers CO2 nécessitent une puissance électrique importante pour fonctionner, ce qui peut entraîner des coûts énergétiques plus élevés par rapport aux autres technologies de découpe. Un entretien approprié des systèmes de refroidissement et électriques est nécessaire pour maîtriser la consommation d'énergie.

- Exigences de maintenance : les machines de découpe laser CO2 nécessitent une maintenance plus complexe que les lasers à semi-conducteurs. Le résonateur laser, l'optique (miroirs et lentilles) et le système de gaz d'assistance nécessitent un nettoyage, un alignement et un remplacement périodiques pour maintenir des performances optimales. Cela peut entraîner des temps d'arrêt et des coûts d'exploitation supplémentaires.

- Émission de fumées et de gaz : pendant le processus de découpe, certains matériaux peuvent émettre des fumées, de la fumée et des gaz potentiellement dangereux. Des systèmes d'évacuation et de filtration efficaces sont nécessaires pour garantir la sécurité de l'opérateur et le respect des réglementations environnementales. Une ventilation inadéquate ou un manque de filtration peuvent entraîner une exposition nocive.

- Efficacité de coupe réduite pour les matériaux épais : lors de la découpe de matériaux épais, les lasers CO2 peuvent nécessiter des vitesses plus lentes et des réglages de puissance plus élevés, ce qui peut réduire l'efficacité de coupe globale. Il s'agit d'un inconvénient majeur par rapport aux lasers à fibre, qui offrent généralement des coupes plus rapides et plus efficaces sur les métaux épais.

- Coût d'investissement initial : L'achat et l'installation d'une machine de découpe laser CO2 impliquent un investissement initial important. Bien que les avantages à long terme dépassent souvent les coûts initiaux, les petites entreprises peuvent être confrontées à des obstacles financiers à l'adoption de cette technologie.

- Défis liés aux matériaux réfléchissants : les lasers CO2 peuvent rencontrer des difficultés avec les matériaux hautement réfléchissants comme les métaux polis. Ces matériaux peuvent réfléchir le faisceau laser dans les composants optiques, ce qui peut entraîner des dommages et réduire l'efficacité de la découpe. Des revêtements spécialisés, des niveaux de puissance plus élevés ou des sources laser alternatives (par exemple, des lasers à fibre) peuvent être nécessaires.

- Complexité de la configuration et de la programmation : l'utilisation d'une machine de découpe laser CO2 nécessite une expertise en programmation CNC, en sélection de matériaux et en optimisation des paramètres. Les travaux complexes peuvent nécessiter une programmation détaillée et des réglages précis, ce qui peut augmenter les temps de configuration, en particulier pour les productions personnalisées ou en petites séries.

Considérations de sécurité

Mesures de sécurité laser

Les lasers CO2 produisent des faisceaux de haute puissance capables de couper une grande variété de matériaux, ce qui fait de la sécurité une priorité absolue. Les mesures suivantes permettent d'atténuer les risques potentiels associés au fonctionnement du laser :

- Lunettes de protection laser : les opérateurs et le personnel à proximité doivent porter des lunettes de protection laser adaptées, conçues pour protéger contre la longueur d'onde spécifique du laser CO2 (10,6 micromètres). Cela permet d'éviter les lésions oculaires causées par les faisceaux laser directs ou réfléchis.

- Zones de travail fermées : les machines de découpe laser CO2 comprennent souvent des espaces de travail entièrement ou partiellement fermés pour contenir le faisceau laser et éviter toute exposition accidentelle. Des dispositifs de verrouillage de sécurité garantissent que la machine ne fonctionnera pas si le boîtier est ouvert.

- Signalisation d'avertissement laser : une signalisation appropriée doit être affichée autour de la machine pour indiquer qu'un laser de haute puissance est utilisé. Cela alerte le personnel des dangers potentiels et limite l'accès non autorisé à la zone laser.

- Contrôles réguliers de l'alignement du trajet du faisceau : un mauvais alignement du faisceau laser peut entraîner des réflexions involontaires, qui représentent un danger important. Une inspection et un alignement réguliers des miroirs et des composants optiques permettent d'atténuer ce risque.

- Équipement de sécurité incendie : Le faisceau laser à haute énergie génère de la chaleur, ce qui peut enflammer des matériaux ou des poussières inflammables. Des extincteurs, des couvertures anti-feu et d'autres équipements de sécurité incendie doivent être facilement disponibles. Les opérateurs doivent également maintenir un espace de travail propre et exempt de matériaux combustibles.

- Ventilation et extraction des fumées : la découpe de certains matériaux au laser CO2 génère de la fumée, des vapeurs et des gaz potentiellement dangereux. Un système de ventilation et d'extraction des fumées robuste est essentiel pour éliminer ces sous-produits de la zone de découpe, garantissant ainsi la sécurité de l'opérateur et le respect des réglementations environnementales.

Manipulation des gaz et des composants électriques

Manipulation des gaz

- Sécurité des gaz auxiliaires : les machines de découpe laser CO2 utilisent des gaz auxiliaires, tels que l'oxygène, l'azote et l'air comprimé, pour faciliter le processus de découpe. Il est essentiel de manipuler ces gaz avec précaution, car une mauvaise utilisation ou des fuites peuvent présenter des risques pour la sécurité, notamment un incendie, une explosion et une asphyxie.

- Stockage approprié : les bouteilles de gaz doivent être stockées en toute sécurité dans un endroit bien ventilé, à l’abri des sources de chaleur, des étincelles et de la lumière directe du soleil.

- Régulation de la pression : La pression du gaz doit être surveillée et régulée pour éviter une surpression, qui peut endommager l'équipement ou créer des risques pour la sécurité.

- Détection de fuite : inspectez régulièrement les conduites de gaz, les vannes et les connexions pour détecter les fuites à l’aide de méthodes de détection approuvées, telles que l’eau savonneuse ou des détecteurs de gaz spécialisés.

- Systèmes d'évacuation et de ventilation : Assurez-vous que les systèmes d'évacuation sont correctement entretenus et fonctionnels pour éliminer les gaz, fumées et particules toxiques produits pendant la découpe. Cela évite l'accumulation de substances dangereuses et préserve la qualité de l'air dans l'espace de travail.

Manipulation des composants électriques

- Sécurité haute tension : les systèmes de découpe laser CO2 fonctionnent à haute tension, ce qui rend la sécurité électrique essentielle. Seul un personnel formé et qualifié doit effectuer la maintenance, les réparations ou les réglages électriques.

- Verrouillage/étiquetage (LOTO) : mettre en œuvre des procédures de verrouillage/étiquetage pour garantir que les systèmes électriques sont hors tension et ne peuvent pas être accidentellement remis sous tension pendant la maintenance.

- Inspections électriques : inspectez régulièrement les connexions électriques, les câbles et les composants pour détecter tout signe d'usure, de dommage ou de corrosion. Résolvez immédiatement tout problème pour éviter tout risque électrique.

- Mise à la terre et isolation : tous les composants électriques doivent être correctement mis à la terre et isolés pour éviter les décharges électriques ou les courts-circuits. La mise à la terre permet de rediriger en toute sécurité les courants électriques parasites.

- Sécurité du panneau de commande : Les opérateurs doivent être formés à l'utilisation correcte des panneaux de commande, des boutons d'arrêt d'urgence et des systèmes de verrouillage. En cas d'urgence, ces systèmes permettent l'arrêt immédiat du laser pour éviter les blessures ou les dommages matériels.

Résumé

Obtenez des solutions de découpe laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.