Comment fonctionne le système d'alimentation en gaz d'une machine de découpe laser CO2 ?

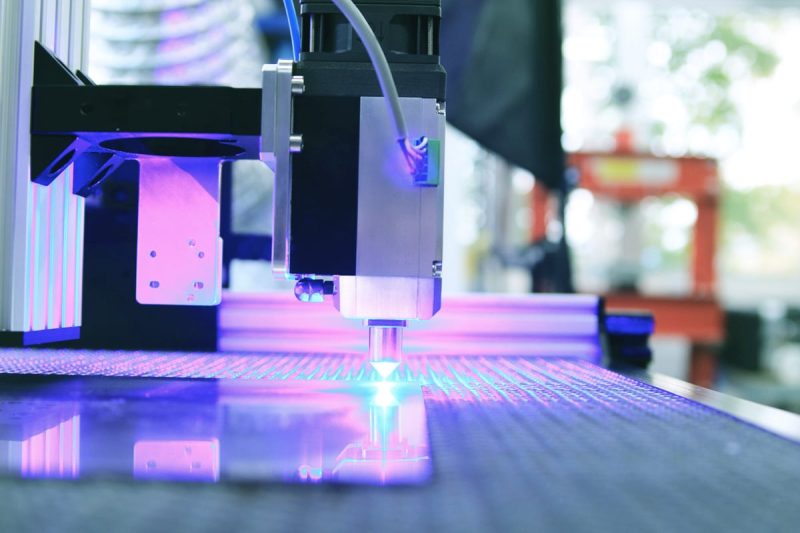

Les machines de découpe laser CO2 sont largement utilisées dans la fabrication moderne en raison de leur haute précision et de leur haute efficacité, et sont devenues l'équipement préféré dans de nombreuses industries. Au cours de son processus de travail, le système d'alimentation en gaz est un élément important pour garantir la qualité et l'efficacité de la découpe. Le système se compose de gaz auxiliaires (tels que l'oxygène, l'azote ou l'air), qui aident le faisceau laser à réaliser une découpe précise en ajustant le débit et la pression du gaz. Différents gaz sont sélectionnés en fonction des propriétés du matériau et des exigences de découpe, ce qui peut non seulement augmenter la vitesse de découpe, mais également empêcher le matériau de s'oxyder et prolonger la durée de vie de l'équipement. Cet article traitera en détail du système d'alimentation en gaz de la machine de découpe laser CO2, y compris sa structure de composition, son principe de fonctionnement, ses exigences en matière d'alimentation en gaz et ses précautions de sécurité.

Table des matières

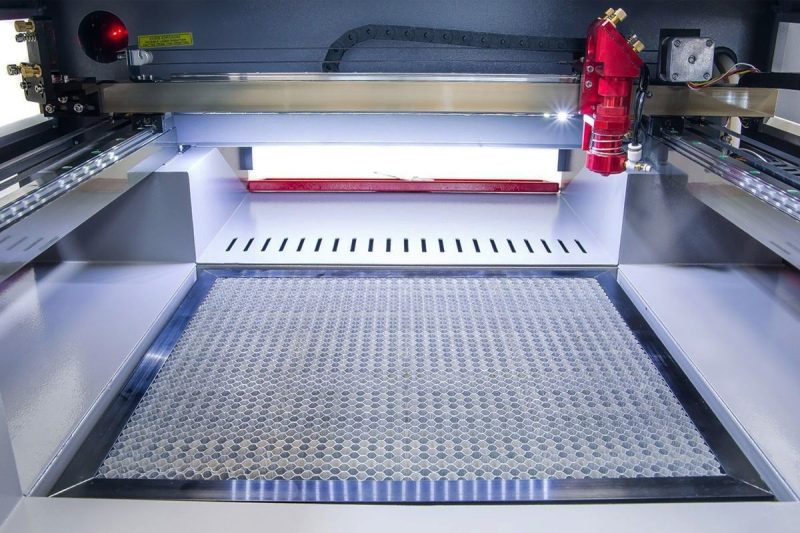

Composants de base d'une machine de découpe laser CO2

Source laser

La source laser est le composant principal du Machine de découpe laser CO2, qui génère un faisceau laser de haute intensité. Le générateur laser CO2 est un générateur laser à gaz qui utilise principalement du dioxyde de carbone gazeux comme milieu de gain. Sous l'excitation de l'énergie électrique, les électrons des molécules de gaz CO2 sont excités à un niveau d'énergie plus élevé, puis libèrent une lumière d'une longueur d'onde spécifique, à savoir le laser. Les lasers CO2 fonctionnent généralement dans la bande infrarouge de 10,6 microns, qui a un taux d'absorption élevé dans les matériaux et est donc très adapté à la découpe et à la gravure de divers matériaux métalliques et non métalliques. La puissance de la source laser détermine l'épaisseur et la vitesse de découpe, et des générateurs laser CO2 de différentes puissances peuvent être utilisés pour d'autres matériaux et applications. La puissance varie de quelques dizaines à des milliers de watts, ce qui convient au traitement efficace des métaux fins, des plastiques, du bois, des tissus, du papier et d'autres matériaux.

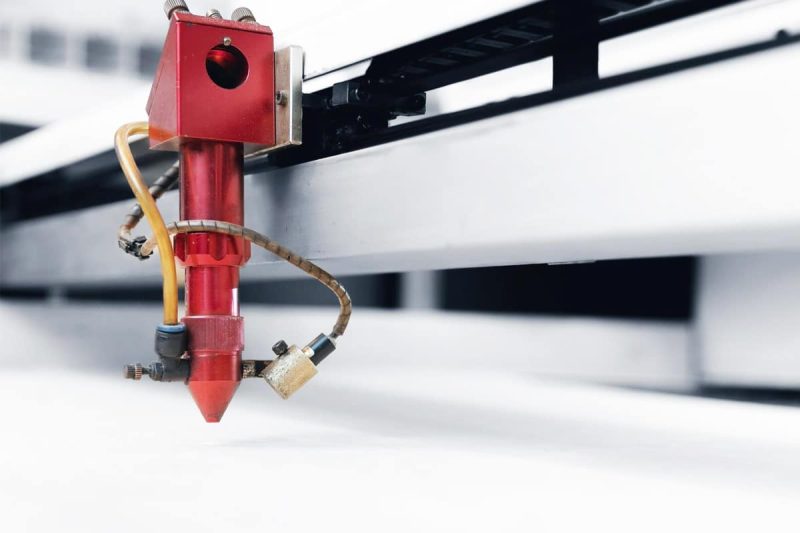

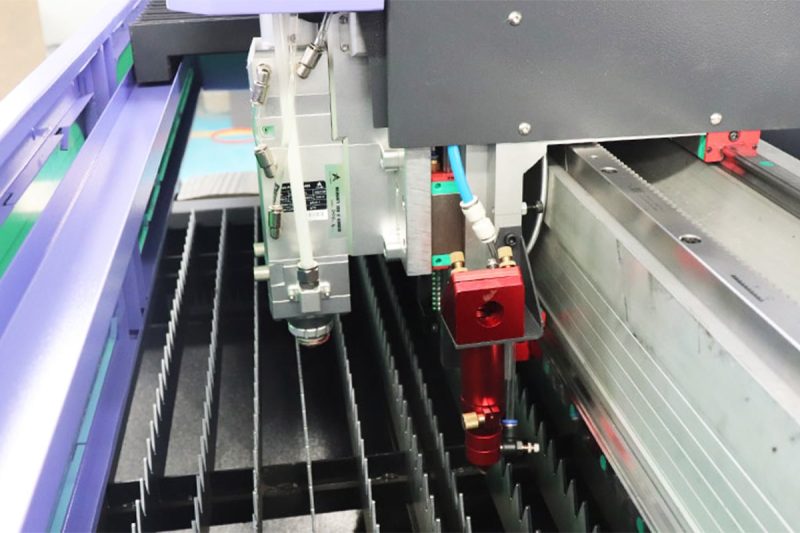

Système optique

La fonction principale du système optique est de transmettre et de focaliser le faisceau laser afin que son énergie soit fortement concentrée sur la surface du matériau à découper. Le système optique est composé de plusieurs composants optiques, notamment des réflecteurs, des lentilles de focalisation et des fibres optiques de transmission. Le réflecteur est utilisé pour guider le faisceau laser de la source laser à la tête de traitement, tandis que la lentille de focalisation est chargée de focaliser le faisceau laser sur un point extrêmement petit pour garantir que l'énergie laser est concentrée sur une petite zone pendant la découpe, ce qui permet d'obtenir une découpe fine. La précision du système optique a un impact direct sur l'effet de découpe. La propreté, la qualité et la capacité de focalisation de la lentille affecteront la forme du faisceau laser et l'efficacité du transfert d'énergie. Par conséquent, un entretien et un nettoyage réguliers des composants optiques sont essentiels pour garantir le fonctionnement efficace de la machine de découpe laser CO2.

Système de contrôle

Le système de contrôle gère l'ensemble du processus de découpe grâce à un logiciel informatique prédéfini. Il convertit les dessins de conception en trajectoires de découpe et contrôle avec précision le mouvement du faisceau laser, la puissance de sortie, la vitesse et le débit du gaz auxiliaire. Les systèmes de contrôle courants sont généralement des systèmes CNC (commande numérique par ordinateur), où les utilisateurs peuvent définir le chemin de découpe et les paramètres du matériau en programmant ou en chargeant des fichiers CAO/FAO. Le système de contrôle garantit non seulement que le faisceau laser se déplace le long de la trajectoire spécifiée, mais ajuste également la vitesse de découpe en temps réel pour répondre aux exigences des différentes épaisseurs et matériaux, garantissant ainsi la précision et l'efficacité de la découpe. De plus, les systèmes de contrôle avancés peuvent surveiller l'état de la machine, fournir des fonctions d'automatisation et de diagnostic des pannes, et améliorer encore l'efficacité de la production.

Système d'alimentation en air

Le système d'alimentation en air est un dispositif auxiliaire important de la machine de découpe laser CO2, qui est chargé de fournir des gaz auxiliaires tels que l'oxygène, l'azote ou l'air à la zone de découpe. Ces gaz agissent sur la surface du matériau simultanément avec le faisceau laser à travers la buse, aidant à éliminer les scories, la fumée et les débris générés pendant le processus de découpe, empêchant l'accumulation de chaleur et améliorant la précision de la découpe et la qualité des bords. Différents gaz auxiliaires jouent différents rôles dans la découpe de différents matériaux :

- Oxygène : Principalement utilisé pour couper l'acier au carbone, il peut augmenter la vitesse de coupe et favoriser l'oxydation du matériau, formant ainsi un tranchant lisse.

- Azote : Couramment utilisé pour la découpe de matériaux en acier inoxydable et en aluminium, il empêche l'oxydation du bord du matériau, de sorte que la coupe reste brillante et incolore.

- Air : Un choix économique, adapté à la découpe de certains matériaux ne nécessitant pas de bords hauts.

La pression et le débit du gaz auxiliaire doivent être réglés avec précision en fonction du type et de l'épaisseur du matériau pour garantir la qualité de coupe et le fonctionnement stable de la machine. De plus, le système d'alimentation en air peut empêcher la contamination de la lentille optique de la tête laser et prolonger la durée de vie de la machine.

En résumé, ces composants de base des machines de découpe laser CO2 fonctionnent ensemble pour assurer des performances de découpe efficaces et précises dans l'industrie manufacturière. La source laser fournit l'énergie nécessaire à la découpe, le système optique transmet et focalise le faisceau laser, le système de contrôle gère le processus de découpe et le système d'alimentation en air améliore la qualité et l'efficacité de la découpe grâce au gaz auxiliaire. La coordination précise de chaque composant est la clé pour obtenir des résultats de découpe de haute qualité.

Principe de fonctionnement de la découpe laser CO2

La découpe au laser CO2 est une technologie qui utilise du dioxyde de carbone pour générer un faisceau laser à haute énergie afin de découper des matériaux. Son principe de fonctionnement peut être divisé en plusieurs étapes clés :

Génération laser

À l'intérieur d'un générateur laser CO2, un mélange gazeux composé principalement de dioxyde de carbone (CO2), d'azote (N2) et d'hélium (He) est enfermé dans une cavité laser fermée. Lorsqu'une alimentation électrique fournit une haute tension, ces gaz sont excités pour former un plasma. Les molécules de gaz excitées entrent en collision les unes avec les autres et libèrent de l'énergie, générant des photons laser. Les photons laser sont réfléchis dans la cavité laser et amplifiés par le milieu de gain (c'est-à-dire le gaz excité), formant finalement un puissant faisceau laser CO2.

Distribution et focalisation du faisceau

Le faisceau laser généré est transmis et focalisé à travers une série de lentilles optiques et de systèmes de lentilles. La fonction principale du système optique est de focaliser le faisceau laser sur un très petit point pour augmenter la densité énergétique du faisceau. Grâce à une conception optique précise, le faisceau laser peut être focalisé sur un point d'un diamètre de quelques microns seulement, de sorte que la température de surface du matériau augmente rapidement pour répondre aux exigences de découpe.

Interactions matérielles

Lorsqu'un faisceau laser est focalisé sur la surface d'un matériau, l'énergie élevée du laser provoque un réchauffement rapide du matériau jusqu'à son point de fusion ou d'ébullition. Les propriétés thermophysiques des différents matériaux affectent ce processus :

- Fusion : Pour certains matériaux métalliques, la chaleur du laser les fait fondre au niveau du tranchant, formant ainsi du métal liquide.

- Évaporation : Pour certains matériaux non métalliques (comme le plastique ou le bois), le laser peut rapidement chauffer la surface jusqu'au point d'évaporation, provoquant la transformation directe du matériau en gaz.

À ce stade, l’interaction du laser avec le matériau crée une coupure ou un trou et le processus de découpe commence.

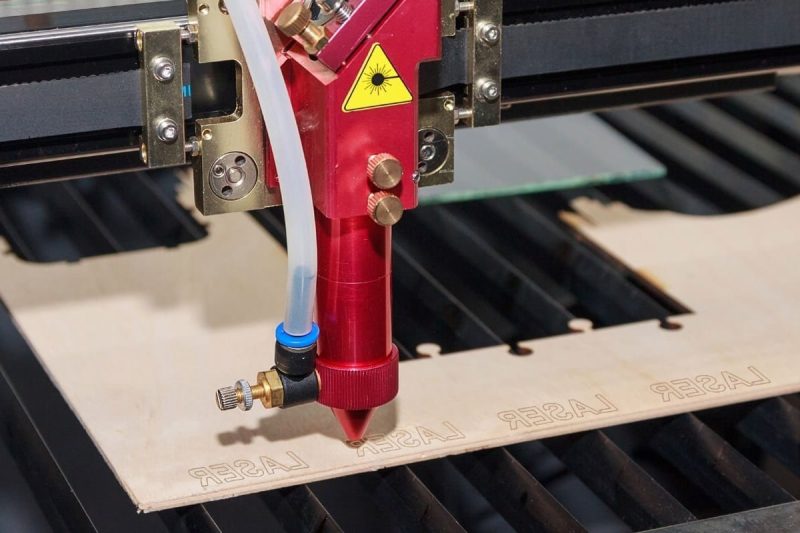

Processus de coupe

Pendant le processus de découpe, le faisceau laser se déplace le long d'un trajet prédéfini. Ce processus est généralement réalisé par un système de commande numérique par ordinateur (CNC) pour garantir une découpe précise et répétable. Les machines de découpe laser CO2 peuvent découper une variété de matériaux à des vitesses élevées et avec précision pour former les formes et motifs souhaités. La qualité de découpe de la découpe laser dépend de plusieurs facteurs, notamment la puissance du laser, la vitesse de découpe, l'épaisseur du matériau, la position de focalisation du faisceau et l'utilisation d'une assistance gazeuse (comme l'oxygène ou l'azote). L'utilisation d'une assistance gazeuse appropriée peut améliorer la qualité et l'efficacité de la découpe. Par exemple, l'oxygène peut accélérer la découpe par combustion des métaux, tandis que l'azote peut réduire l'oxydation des matériaux.

La technologie de découpe laser CO2 est une méthode de traitement des matériaux efficace et précise qui utilise l'énergie thermique du laser pour faire fondre ou évaporer rapidement le matériau afin d'obtenir une découpe. Sa qualité de découpe supérieure et sa large gamme d'applications en font un outil indispensable et important dans la fabrication moderne.

Système d'alimentation en gaz dans la machine de découpe laser CO2

Le système d'alimentation en air joue un rôle essentiel dans les machines de découpe laser CO2. En sélectionnant et en utilisant un gaz auxiliaire approprié, l'efficacité et la qualité de la découpe peuvent être considérablement améliorées. Vous trouverez ci-dessous une description détaillée du système d'alimentation en air.

Le rôle de l'air dans la découpe laser

L'air joue un rôle important en tant que gaz auxiliaire dans le processus de découpe laser, ce qui se reflète principalement dans les aspects suivants :

- Élimination des scories : pendant le processus de découpe au laser, le matériau est instantanément chauffé à l'état fondu ou vaporisé par le laser à haute énergie. Les scories et la vapeur générées affecteront la qualité de la découpe et rendront la coupe grossière. En introduisant de l'air comme gaz auxiliaire, ces scories peuvent être efficacement éliminées, ce qui permet de garder la zone de découpe propre et de garantir que le faisceau laser peut couper le matériau en douceur.

- Réduire la zone affectée par la chaleur : le flux d'air contribue à évacuer la chaleur de la zone de coupe, réduisant ainsi la zone affectée par la chaleur (ZAT) du matériau. Une zone affectée par la chaleur plus petite peut empêcher le matériau de se déformer ou de brûler pendant le processus de coupe, en particulier dans les matériaux fins ou sensibles à la chaleur tels que les plastiques et le bois.

- Améliorer la qualité de coupe : un flux d'air et une pression appropriés peuvent aider à améliorer la qualité des bords de la coupe, rendre la coupe plus lisse et réduire la génération de bavures. En même temps, l'effet de l'air peut accélérer la vitesse de coupe et améliorer l'efficacité de la production.

- Optimisation des performances de coupe : en sélectionnant différents gaz auxiliaires, la vitesse et l'effet de coupe peuvent être optimisés en fonction des caractéristiques de matériaux spécifiques. Par exemple, l'oxygène peut accélérer la combustion des métaux et augmenter les vitesses de coupe, tandis que l'azote peut réduire les réactions d'oxydation lors de la coupe de matériaux non métalliques.

Type de système d'alimentation en air

Les systèmes d’alimentation en gaz peuvent être divisés en deux types principaux en fonction des exigences d’application :

- Alimentation en gaz auxiliaire : Il s'agit d'une méthode d'alimentation en gaz principalement utilisée pour améliorer l'effet de coupe. Le gaz auxiliaire est généralement de l'air comprimé et son but est d'éliminer les scories et de gazéifier les matériaux. Pendant le processus de coupe, le gaz auxiliaire sera pulvérisé sur le trajet du faisceau laser, nettoyant efficacement la zone de coupe et améliorant la qualité de coupe.

- Alimentation en gaz de procédé : En fonction des exigences de coupe des différents matériaux, il est crucial de choisir le bon gaz de procédé.

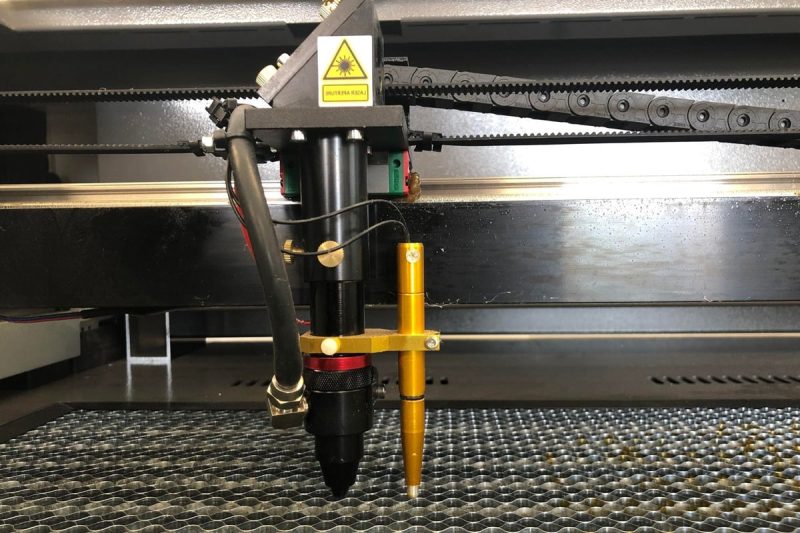

Composants du système d'approvisionnement en gaz

Le fonctionnement efficace du système d’approvisionnement en gaz dépend du travail coordonné de plusieurs composants, dont principalement :

- Compresseur : En tant qu'équipement principal du système d'alimentation en gaz, le compresseur est chargé de fournir la pression et le débit de gaz requis. En réglant la puissance du compresseur, le débit de gaz pendant le processus de découpe peut être contrôlé avec précision pour assurer une alimentation en gaz stable pendant le processus de découpe.

- Sécheur : Afin de garantir la sécheresse du gaz et d'éviter l'influence de l'humidité sur l'effet de coupe, un sécheur est généralement configuré dans le système d'alimentation en gaz. Le sécheur peut éliminer efficacement l'humidité du gaz pour empêcher la vapeur d'eau de réagir avec le faisceau laser, ce qui entraînerait une diminution des performances de coupe.

- Filtre : Le filtre joue un rôle essentiel dans le système d'alimentation en gaz. Il peut filtrer les impuretés et les particules du gaz pour garantir la pureté du gaz. Un gaz propre contribue à maintenir la qualité de coupe et le fonctionnement stable à long terme de l'équipement et empêche la saleté d'endommager la tête de coupe et d'autres composants.

- Système de distribution : Le système de distribution est responsable de la distribution uniforme du gaz à la tête de coupe et aux autres composants. Un système de distribution bien conçu peut garantir que le gaz s'écoule de manière stable tout au long du processus de coupe et éviter les fluctuations de la pression et du débit du gaz sur l'effet de coupe.

Le système d'alimentation en air de la machine de découpe laser CO2 a un impact important sur l'efficacité et l'efficacité de la découpe. Grâce à une sélection et une configuration judicieuses du gaz auxiliaire, combinées à des composants efficaces du système d'alimentation en gaz, la qualité et la productivité de la découpe laser peuvent être considérablement améliorées, garantissant une découpe précise de divers matériaux.

Exigences spécifiques pour l'alimentation en gaz de la machine de découpe laser CO2

Dans le processus de découpe laser CO2, la conception et la configuration du système d'alimentation en gaz sont essentielles pour la qualité et l'efficacité de la découpe. Les exigences spécifiques relatives au système d'alimentation en gaz sont les suivantes : pureté, pression et débit du gaz, ainsi que compatibilité du gaz et du matériau.

Pureté du gaz

La pureté du gaz est l'un des facteurs importants qui affectent la qualité de la découpe laser. Un gaz de haute pureté présente les avantages suivants lors de la découpe laser :

- Réduire les interférences dues aux impuretés : pendant le processus de découpe au laser, si des gaz contenant des impuretés sont utilisés, des réactions chimiques inutiles peuvent se produire pendant le processus de découpe, ce qui peut affecter l'effet de découpe. Les impuretés peuvent provoquer une dispersion de gaz et de laser, réduire la densité énergétique du laser et ainsi affecter la qualité de la découpe.

- Améliorer l'effet de coupe : le gaz de haute pureté peut garantir que l'énergie du faisceau laser est concentrée sur le matériau de coupe, améliorant ainsi la vitesse et l'efficacité de la coupe. Par exemple, lors de l'utilisation d'oxygène pour couper du métal, l'oxygène pur peut réagir complètement avec le métal, améliorer l'efficacité thermique et former une incision plus nette.

- Prolongez la durée de vie de l'équipement : l'utilisation d'un gaz de haute pureté peut réduire l'usure de l'équipement de découpe laser, en particulier de la tête de découpe et du système optique. Les impuretés et les contaminants peuvent provoquer un blocage ou une corrosion de l'équipement, réduisant ainsi sa durée de vie.

Pression et débit

Une pression et un débit de gaz adéquats sont des facteurs clés pour garantir le fonctionnement efficace des machines de découpe laser. Les exigences spécifiques comprennent :

- Pression : La pression du gaz doit être maintenue dans la plage recommandée machine à découper au laserUne pression de gaz trop faible entraînera une coupe incomplète et affectera l'effet de coupe, en particulier lors de la coupe sur des matériaux plus épais ; tandis qu'une pression de gaz trop élevée peut endommager la tête de coupe ou brûler le matériau, ce qui entraîne des bords de coupe rugueux.

- Débit : Le débit de gaz doit également être contrôlé avec précision en fonction du type de matériau et de l'épaisseur de coupe. Un débit approprié peut assurer l'évacuation efficace des scories et des matériaux gazéifiés pendant la découpe au laser, les empêchant de se rattacher au tranchant et d'affecter la qualité de la découpe. Un débit trop faible peut entraîner un chauffage insuffisant du matériau, et un débit trop important peut provoquer une dissipation thermique supplémentaire et une déformation du matériau.

- Mécanisme de réglage : la plupart des machines de découpe laser sont équipées d'un mécanisme de réglage de la pression et du débit de gaz, qui permet à l'opérateur d'effectuer des réglages en temps réel en fonction des conditions de découpe réelles et des caractéristiques du matériau pour garantir le meilleur effet du processus de découpe.

Compatibilité des gaz et des matériaux

Différents matériaux ont des exigences différentes en matière de gaz d'assistance. Le choix du bon gaz est essentiel pour optimiser les résultats de coupe et garantir la qualité du matériau :

- Oxygène : L'oxygène est un gaz de coupe couramment utilisé, particulièrement adapté à la découpe de l'acier au carbone et de certains alliages. L'oxygène réagit avec le métal pendant le processus de coupe pour accélérer la vitesse de coupe et améliorer l'efficacité thermique. Cependant, lors de l'utilisation d'oxygène, il convient de veiller à éviter la fragilisation du matériau causée par une suroxydation.

- Azote : L'azote est couramment utilisé pour couper l'acier inoxydable, l'aluminium et certains plastiques et matériaux composites. L'azote peut empêcher les réactions d'oxydation, conserver la couleur d'origine du matériau et lisser les coupes, et est particulièrement adapté aux produits ayant des exigences d'apparence élevées.

- Hélium et dioxyde de carbone : Dans certains cas particuliers, l'hélium ou le dioxyde de carbone peuvent également être utilisés comme gaz auxiliaires, notamment lors de la découpe de certains matériaux spéciaux. L'hélium peut être utilisé pour assurer une meilleure conductivité thermique, tandis que le dioxyde de carbone convient à la découpe de certains matériaux non métalliques.

Les exigences spécifiques du système d'alimentation en gaz affectent directement la qualité de coupe et l'efficacité de la machine de découpe laser CO2. Lors de la conception et de l'exploitation d'une machine de découpe laser, il est important de garantir l'utilisation d'un gaz de haute pureté, d'une pression et d'un débit de gaz appropriés, et de sélectionner le gaz auxiliaire approprié en fonction des caractéristiques du matériau. L'optimisation complète de ces facteurs contribuera à améliorer les résultats de coupe, à réduire les coûts de production et à prolonger la durée de vie de l'équipement.

Gaz auxiliaire dans la découpe laser CO2

Dans le processus de découpe au laser CO2, le choix du gaz auxiliaire a un impact important sur la qualité de la découpe, l'efficacité et l'effet final du matériau. Différents types de gaz auxiliaires ont leurs fonctions uniques. Voici quelques gaz auxiliaires couramment utilisés et leurs caractéristiques :

Oxygène (O2)

L'oxygène est un gaz auxiliaire puissant, particulièrement adapté à la découpe de matériaux métalliques. Ses principales fonctions sont les suivantes :

- Vitesse de coupe améliorée : lors de la découpe laser du métal, l'oxygène permet non seulement d'éliminer les scories, mais fournit également de la chaleur supplémentaire en réagissant avec l'oxydation du métal. Cette réaction rend le processus de découpe plus rapide et plus efficace, ce qui peut augmenter considérablement la vitesse de coupe.

- Matériaux applicables : L'oxygène est principalement utilisé pour couper l'acier au carbone et certains alliages, en particulier les tôles épaisses. En ajustant correctement le débit d'oxygène, il est possible d'obtenir une coupe plus profonde pour répondre aux besoins de traitement des métaux de différentes épaisseurs.

- Remarque : Bien que l'oxygène puisse accélérer la découpe, sa température élevée et ses réactions chimiques peuvent également provoquer une fragilisation et une déformation du matériau. Par conséquent, lors de l'utilisation d'oxygène, les opérateurs doivent ajuster soigneusement les paramètres de découpe pour éviter toute perte de matériau inutile.

Azote (N2)

L'azote est un gaz non réactif largement utilisé pour la découpe de matériaux non métalliques de haute qualité. Ses avantages sont les suivants :

- Prévention de l'oxydation : l'azote peut empêcher les réactions d'oxydation à la surface des matériaux pendant la coupe, en gardant le tranchant lisse et propre. Ceci est particulièrement important pour l'acier inoxydable, l'aluminium et certains matériaux composites, car l'oxydation peut affecter leur apparence et leurs performances.

- Améliorer la qualité de coupe : les matériaux coupés avec de l'azote ont généralement une qualité de coupe supérieure et aucune bavure, ce qui convient au traitement de produits avec des exigences d'apparence strictes.

- Champ d'application : L'azote convient non seulement à la découpe des métaux, mais également au traitement de matériaux non métalliques tels que les plastiques et le bois. Selon les différentes caractéristiques du matériau, le réglage du débit et de la pression de l'azote peut permettre d'obtenir le meilleur effet de coupe.

Air (comprimé)

L'air comprimé est le gaz auxiliaire le plus couramment utilisé et convient aux applications générales de découpe laser. Ses caractéristiques comprennent :

- Économie : L’air est le gaz auxiliaire le plus facilement disponible et le plus économique, adapté à la plupart des opérations de découpe laser, en particulier dans les projets avec un contrôle strict des coûts.

- Large applicabilité : l'air comprimé convient à la découpe de divers matériaux, notamment le bois, le plastique et certains métaux. Bien que son effet de coupe ne soit pas aussi bon que celui de l'oxygène ou de l'azote, dans de nombreux cas, l'air comprimé peut répondre aux exigences de base en matière de qualité de coupe.

- Éliminer les scories : pendant le processus de coupe, l'air comprimé peut éliminer efficacement les scories à la surface du matériau, garder la zone de coupe propre et améliorer l'efficacité de la coupe.

L'importance de choisir le bon gaz d'assistance

Le choix du gaz auxiliaire approprié est essentiel pour améliorer la qualité et l'efficacité de la découpe laser CO2. Un gaz auxiliaire approprié peut non seulement réduire les pertes de matière, mais également optimiser le processus de découpe et garantir la qualité du produit final. Plus précisément :

- Améliorer l'effet de coupe : en sélectionnant le bon gaz, vous pouvez maximiser les performances de coupe du laser, obtenir une vitesse de coupe plus rapide et un effet de coupe plus précis, et réduire le besoin de post-traitement.

- Réduire les pertes de matériaux : une utilisation inappropriée du gaz auxiliaire peut entraîner des bords de coupe rugueux, des dommages matériels ou une coupe incomplète, augmentant ainsi le gaspillage de matériaux. Le choix du bon gaz peut réduire efficacement ces pertes et améliorer l'utilisation des matériaux.

- Améliorer l'efficacité de la production : le bon gaz auxiliaire peut réduire le temps de coupe, améliorer l'efficacité de la production et ainsi améliorer la compétitivité de l'entreprise.

Dans le processus de découpe laser CO2, le choix du gaz auxiliaire affecte directement la qualité et l'efficacité de la découpe. L'oxygène, l'azote et l'air comprimé ont chacun leurs avantages uniques. Le choix du bon gaz auxiliaire est essentiel pour obtenir une découpe de haute qualité, réduire les pertes de matière et améliorer l'efficacité de la production. Grâce à une configuration de gaz raisonnable, les entreprises peuvent obtenir de meilleurs résultats dans le domaine de la découpe laser.

Considérations de sécurité pour les machines de découpe laser CO2

Lors de l'utilisation d'une machine de découpe laser CO2, les problèmes de sécurité ne peuvent pas être ignorés. Pour assurer la sécurité des opérateurs et réduire les risques d'accidents, il est nécessaire de prêter attention aux considérations de sécurité suivantes.

Stockage et manutention du gaz

Le stockage et la manipulation des gaz sont des aspects importants pour garantir la sécurité de la découpe laser, impliquant les aspects suivants :

- Sécurité des conteneurs de stockage : les conteneurs de stockage de gaz (tels que les bouteilles d'oxygène et d'azote) doivent être conformes aux normes nationales et industrielles en vigueur et doivent être régulièrement inspectés et entretenus. Les conteneurs doivent être placés dans des zones bien ventilées, à l'écart des sources de chaleur et des matériaux inflammables afin de réduire le risque de fuite de gaz et d'explosion.

- Évitez les fuites de gaz : lors du remplacement des bouteilles de gaz, les opérateurs doivent s'assurer d'une bonne étanchéité et utiliser des connecteurs et des vannes appropriés pour éviter les fuites de gaz. Pendant l'utilisation, vérifiez régulièrement les conduites de gaz et les connexions et résolvez les problèmes en temps opportun.

- Respecter les procédures d'exploitation sécuritaires : tous les opérateurs doivent recevoir une formation sur le stockage et la manipulation du gaz, comprendre les procédures de manipulation d'urgence et s'assurer que les procédures d'exploitation sécuritaires pertinentes sont respectées. Par exemple, en cas de fuite, l'opérateur doit immédiatement évacuer le site et avertir le personnel concerné pour qu'il s'en occupe.

Régulation et surveillance de la pression

La régulation et la surveillance de la pression sont essentielles pour garantir le fonctionnement normal du système d'alimentation en gaz. Les mesures spécifiques comprennent :

- Mettre en place un système de régulation de pression efficace : la machine de découpe laser doit être équipée d'un dispositif de régulation de pression professionnel pour maintenir l'alimentation en gaz dans une plage de pression raisonnable. Utilisez un régulateur de pression adapté pour garantir une pression de gaz stable et éviter les problèmes de coupe causés par une pression excessive ou insuffisante.

- Vérifiez régulièrement le manomètre : l'opérateur doit vérifier régulièrement le manomètre pour s'assurer de sa précision et de son état de fonctionnement normal. Si le manomètre s'avère défectueux, il doit être remplacé immédiatement. Enregistrez les changements de pression afin que le système puisse être réglé à temps pour assurer une alimentation en gaz normale pendant le processus de découpe.

- Vanne d'urgence et système d'alarme : La machine de découpe laser doit être équipée d'une vanne d'arrêt d'urgence et d'un système d'alarme de pression pour couper rapidement l'alimentation en gaz en cas de conditions anormales afin de protéger la sécurité de l'équipement et du personnel.

Systèmes de ventilation et d'extraction

Un bon système de ventilation et d'évacuation est une mesure importante pour assurer la sécurité des opérateurs. Les exigences spécifiques comprennent :

- Éliminer efficacement les gaz nocifs : pendant le processus de découpe, la réaction entre le laser et le matériau produit des gaz nocifs et de la fumée. Le système de ventilation et d'évacuation doit avoir une capacité suffisante pour éliminer efficacement ces gaz nocifs et garantir la qualité de l'air de l'environnement de travail.

- Disposition raisonnable des équipements de ventilation : La disposition des équipements de ventilation doit tenir compte de la circulation de l'air dans la zone de travail pour garantir une bonne circulation de l'air. Le système de ventilation doit être nettoyé et entretenu régulièrement pour assurer son bon fonctionnement.

- Surveillance de la qualité de l'air : des instruments de surveillance de la qualité de l'air peuvent être installés dans la zone de travail pour surveiller le niveau de concentration de gaz nocifs en temps réel. Une fois que la concentration dépasse la norme de sécurité, le système doit déclencher rapidement l'alarme et prendre les mesures d'urgence nécessaires pour garantir la santé et la sécurité de l'opérateur.

Lors du fonctionnement des machines de découpe laser CO2, les questions de sécurité impliquent de nombreux aspects, notamment le stockage et la manipulation du gaz, la régulation et la surveillance de la pression, ainsi que l'efficacité des systèmes de ventilation et d'évacuation. En mettant en œuvre des mesures de sécurité strictes, des inspections régulières et la maintenance des équipements, les opérateurs peuvent être assurés de travailler dans un environnement sûr, réduisant ainsi les risques et les accidents potentiels. La sécurité est la priorité absolue des opérations de découpe et les entreprises doivent y attacher une grande importance.

Maintenance et dépannage de la machine de découpe laser CO2

Pour garantir le fonctionnement normal et les performances optimales de la machine de découpe laser CO2, un entretien et un dépannage réguliers sont essentiels. Grâce à un entretien systématique et à un dépannage rapide, la durée de vie de l'équipement peut être prolongée, la qualité de découpe peut être améliorée et les temps d'arrêt peuvent être réduits.

Pratiques d'entretien régulières

Un entretien régulier est la base pour assurer le bon fonctionnement de la machine de découpe laser. L'entretien comprend :

- Nettoyer le filtre : Le filtre du système d'alimentation en gaz est chargé d'éliminer les impuretés et l'humidité du gaz et de maintenir le gaz pur. Il est recommandé de nettoyer ou de remplacer le filtre régulièrement tous les mois pour garantir que le flux de gaz ne soit pas obstrué. Des filtres sales entraîneront un débit de gaz insuffisant, ce qui affectera la qualité de la coupe.

- Vérifiez la conduite de gaz : vérifiez régulièrement l'état de raccordement et d'étanchéité de la conduite de gaz pour vous assurer qu'il n'y a pas de fuite de gaz. Vous pouvez utiliser un détecteur de fuite de gaz pour vérifier et réparer ou remplacer à temps les conduites endommagées afin d'éviter que les fuites de gaz ne causent des risques pour la sécurité.

- Entretenir le compresseur et le sécheur : lubrifier et entretenir régulièrement le compresseur pour garantir son bon fonctionnement. Dans le même temps, vérifier l'état de fonctionnement du sécheur pour s'assurer qu'il peut éliminer efficacement l'humidité du gaz afin d'éviter que l'humidité n'affecte l'effet de coupe.

- Régler et calibrer la machine de découpe laser : vérifier régulièrement le système de trajectoire optique, la lentille de focalisation et le réflecteur de la machine de découpe laser pour s'assurer qu'ils sont propres et intacts. Calibrer l'équipement pour s'assurer que l'énergie et la position focale du faisceau laser répondent aux exigences de découpe.

Problèmes courants et solutions

Lorsque vous utilisez une machine de découpe laser CO2, vous pouvez rencontrer certains problèmes courants. Voici les solutions :

Débit de gaz insuffisant

- Analyse du problème : Un débit de gaz insuffisant peut être causé par un blocage du filtre, une défaillance du système d'alimentation en gaz ou une fuite du gazoduc.

- Solution : Vérifiez d'abord si l'alimentation en gaz est normale et confirmez si la pression de la bouteille de gaz est suffisante. Ensuite, nettoyez ou remplacez le filtre pour vous assurer qu'il est propre et dégagé. Enfin, vérifiez l'état de raccordement et d'étanchéité de la conduite de gaz et réparez les fuites à temps.

Mauvaise qualité de coupe

- Analyse du problème : Une mauvaise qualité de coupe peut être liée aux réglages du type de gaz, de la pression ou du débit, ou elle peut être liée aux caractéristiques du matériau et à l'état de la machine.

- Solution : En fonction des exigences du matériau de coupe, ajustez le type de gaz (par exemple, l'oxygène, l'azote ou l'air) de manière appropriée pour vous assurer que le gaz auxiliaire approprié est sélectionné. Dans le même temps, vérifiez et ajustez la pression et le débit du gaz pour les maintenir dans la plage recommandée. De plus, assurez-vous que le système optique de l'équipement laser est propre et ajustez la vitesse de coupe et la puissance du laser en fonction des caractéristiques du matériau.

Importance de l’inspection professionnelle

Bien qu'un entretien et un dépannage réguliers puissent résoudre de nombreux problèmes courants, des inspections régulières par un technicien professionnel sont essentielles. Les raisons spécifiques incluent :

- Inspection complète des problèmes potentiels : les techniciens professionnels peuvent effectuer une inspection complète de la machine de découpe laser et identifier rapidement les défauts potentiels et les risques pour la sécurité. Ils peuvent utiliser un équipement professionnel et leur expérience pour identifier les détails que les opérateurs peuvent négliger.

- Améliorer la fiabilité de l'équipement : des inspections professionnelles régulières peuvent garantir que chaque composant de l'équipement fonctionne dans les meilleures conditions, réduire la probabilité de pannes soudaines et améliorer la fiabilité et la stabilité globales de l'équipement.

- Prolongez la durée de vie de l'équipement : des inspections et une maintenance professionnelles régulières peuvent non seulement traiter les problèmes en temps opportun, mais également prolonger efficacement la durée de vie de l'équipement et réduire les coûts d'exploitation à long terme.

L'entretien et le dépannage sont des éléments importants pour assurer le bon fonctionnement des machines de découpe laser CO2. Grâce à un nettoyage et une inspection réguliers, à la résolution rapide des problèmes courants et à la recherche de l'aide de techniciens professionnels, les entreprises peuvent améliorer l'efficacité et la sécurité des équipements, garantir la qualité de la découpe et ainsi améliorer la capacité de production et la compétitivité du marché.

Résumer

Le système d'alimentation en gaz de la machine de découpe laser CO2 joue un rôle essentiel pour garantir la qualité et l'efficacité de la découpe. Le système d'alimentation en gaz fournit non seulement le gaz nécessaire au processus de découpe laser, mais joue également un rôle clé dans l'amélioration de la précision de la découpe et la réduction des pertes de matière. Comprendre sa composition de base, son principe de fonctionnement et ses exigences en matière d'alimentation en gaz peut non seulement aider à optimiser le processus de découpe, mais également à améliorer la sécurité et la fiabilité de l'équipement.

Composition de base

Le système d'alimentation en gaz est principalement composé d'un compresseur, d'un sécheur, d'un filtre et d'un système de distribution. Le compresseur est chargé de fournir la pression et le débit du gaz pour assurer la stabilité de l'alimentation en gaz ; le sécheur élimine l'humidité du gaz pour éviter d'affecter l'effet du laser pendant le processus de découpe ; le filtre élimine les impuretés du gaz pour assurer la pureté du gaz ; le système de distribution délivre efficacement le gaz à la tête de découpe et aux autres composants clés.

Chez AccTek, notre machine de découpe laser CO2 est équipée d'un système d'alimentation en gaz efficace pour garantir que chaque découpe puisse obtenir les meilleurs résultats et aider les utilisateurs à atteindre une efficacité de production plus élevée.

Comment ça marche

Le principe de fonctionnement du système d'alimentation en air implique plusieurs liaisons. Tout d'abord, la source laser génère un faisceau laser par excitation gazeuse, puis le faisceau laser est focalisé et irradié sur la surface du matériau. Dans le même temps, le gaz auxiliaire fourni par le système d'alimentation en gaz joue un rôle clé dans le processus de découpe. Différents types de gaz d'assistance (tels que l'oxygène, l'azote et l'air comprimé) peuvent affecter considérablement la vitesse et la qualité de la découpe.

Le choix du gaz auxiliaire approprié peut améliorer l'effet de coupe. Par exemple, l'oxygène contribue à améliorer la vitesse de coupe des matériaux métalliques, tandis que l'azote est adapté pour empêcher l'oxydation des matériaux non métalliques. Les machines de découpe laser d'AccTek prennent en charge de manière flexible différents types de gaz auxiliaires pour répondre à divers besoins de découpe et offrir aux clients de meilleurs services.

Besoins en approvisionnement en gaz

Pour garantir une efficacité élevée de la découpe laser, le système d'alimentation en gaz a des exigences strictes en matière de pureté, de pression et de débit de gaz. Un gaz de haute pureté peut réduire efficacement l'interférence des impuretés dans la réaction, améliorant ainsi la qualité de la découpe. Une pression et un débit de gaz appropriés sont essentiels pour garantir le fonctionnement efficace de la machine de découpe laser. Une pression et un débit trop faibles entraîneront une découpe incomplète, tandis qu'une pression et un débit trop élevés peuvent endommager le matériau.

Chez AccTek, nous fournissons aux utilisateurs des directives détaillées sur les exigences d'alimentation en gaz pour les aider à sélectionner la configuration de gaz appropriée et à ajuster la pression et le débit correspondants pour garantir que l'équipement est toujours dans le meilleur état de coupe.

Entretien régulier et inspections professionnelles

Grâce à un entretien régulier et à des inspections professionnelles, nous garantissons que l'équipement est toujours dans le meilleur état et fournissons un support de production fiable. Le nettoyage régulier des filtres, la vérification des conduites de gaz et l'entretien des compresseurs et des sécheurs peuvent non seulement améliorer la qualité de coupe, mais également prévenir les pannes potentielles.

Des inspections régulières par des techniciens professionnels permettent de détecter à temps les problèmes potentiels de l'équipement et d'éviter de nuire à l'efficacité de la production. AccTek préconise des services réguliers d'inspection et de maintenance des équipements pour garantir que les machines de découpe laser des clients sont maintenues dans le meilleur état possible, réduire l'occurrence des pannes et améliorer l'efficacité de la production.

En bref, le système d'alimentation en gaz de la machine de découpe laser CO2 joue un rôle essentiel dans la qualité et l'efficacité de la découpe. En comprenant sa composition de base et ses principes de fonctionnement, les utilisateurs peuvent mieux optimiser le processus de découpe et garantir la sécurité et la fiabilité de l'équipement. Chez AccTek, nous nous engageons à fournir des solutions de découpe laser hautes performances et, grâce à une maintenance régulière et à des inspections professionnelles, nous garantissons que l'équipement des clients est toujours dans le meilleur état de fonctionnement et fournissons un support de production solide. En nous choisissant, vous pouvez non seulement obtenir un équipement de haute qualité, mais également profiter d'un excellent service client et d'un support technique.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser