Comment la découpe laser CO2 minimise-t-elle le gaspillage de matériaux ?

La technologie de découpe au laser CO2 est largement utilisée dans la fabrication, en particulier dans le traitement des métaux, la découpe du plastique, la gravure sur bois et d'autres domaines. La découpe au laser est reconnue pour sa précision, sa rapidité et sa flexibilité. Cependant, le gaspillage de matériaux est un problème qui ne peut être ignoré pendant le processus de découpe. La façon de minimiser le gaspillage de matériaux grâce à la découpe au laser CO2 n'est pas seulement liée au contrôle des coûts, mais affecte également directement l'efficacité de la production et la durabilité environnementale. Cet article explorera comment réduire le gaspillage de matériaux en optimisant les processus et les technologies de découpe au laser.

Table des matières

Contrôle précis des paramètres de coupe

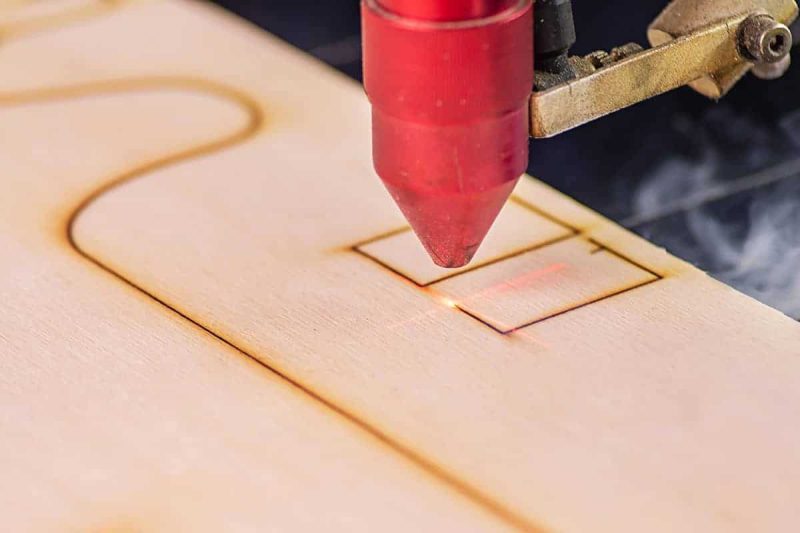

L'avantage de la découpe laser CO2 est son excellente précision, qui permet de minimiser le gaspillage de matière en contrôlant précisément plusieurs paramètres de découpe. Les principaux paramètres comprennent la puissance du laser, la vitesse de découpe et le débit de gaz. L'optimisation de ces paramètres peut améliorer les résultats de découpe et augmenter l'efficacité de la production tout en réduisant les déchets.

Réglage de la puissance du laser

La puissance du laser détermine directement l'apport de chaleur pendant le processus de découpe. Une puissance excessive entraînera une ablation excessive du matériau et des bords irréguliers, ce qui entraînera des déchets inutiles. Un réglage raisonnable de la puissance du laser, en fonction du type et de l'épaisseur des différents matériaux, peut garantir que le faisceau laser concentre avec précision l'énergie sur la zone de découpe, réduit l'impact thermique de la zone environnante et évite une perte excessive de matériau. Des réglages de puissance appropriés peuvent également réduire la fusion et la brûlure pendant le processus de découpe et améliorer la qualité de la surface de coupe.

Optimisation de la vitesse de coupe

Le réglage de la vitesse de coupe est essentiel pour réduire le gaspillage de matériau. Une vitesse trop lente augmente l'apport de chaleur, ce qui entraîne une surchauffe de la surface de coupe, ce qui peut entraîner des brûlures des bords ou une fusion excessive, un gaspillage de matériau et une réduction de la qualité de coupe. Une vitesse de coupe trop rapide peut entraîner des coupes incomplètes ou irrégulières, ce qui entraîne un matériau résiduel non coupé. Par conséquent, l'optimisation de la vitesse de coupe pour s'assurer qu'elle s'adapte aux caractéristiques et à l'épaisseur des différents matériaux peut réduire efficacement les déchets inutiles et améliorer la qualité de coupe.

Contrôle du débit de gaz

Le flux de gaz joue un rôle essentiel dans le processus de découpe au laser CO2, car il permet de refroidir la zone de découpe et d'éliminer le métal en fusion. Un flux de gaz trop important peut entraîner une surface de coupe inégale ou des éclaboussures de scories, un flux d'air instable et une augmentation des déchets. Un flux de gaz trop faible peut entraîner un effet de coupe insatisfaisant, incapable de souffler efficacement le métal en fusion ou d'éviter l'oxydation. Par conséquent, en ajustant avec précision le flux de gaz, la stabilité de la coupe et un effet de coupe de haute qualité peuvent être garantis, réduisant ainsi le gaspillage de matériaux inutiles.

Grâce à un contrôle précis de ces paramètres de coupe, non seulement la qualité de coupe peut être améliorée, mais également l'efficacité d'utilisation du matériau peut être efficacement optimisée, les déchets peuvent être réduits et l'efficacité de la production peut être améliorée.

Optimisation de la disposition des matériaux

L'importance de la disposition des matériaux dans la découpe au laser CO2 est évidente. Des dispositions raisonnables peuvent non seulement améliorer l'efficacité de l'utilisation des matériaux, mais également réduire les déchets et améliorer la précision de la découpe et l'efficacité de la production. En optimisant la conception de la disposition, il est possible de minimiser les espaces inutilisés, d'économiser des matériaux et de réduire les coûts. Dans les applications pratiques, l'optimisation de la disposition des matériaux implique de nombreux aspects, notamment la disposition des pièces, la conception du chemin de coupe et la disposition de la séquence de coupe.

Conception typographique efficace

Une conception efficace de l'agencement est la clé pour maximiser l'utilisation des matériaux. L'utilisation d'un logiciel d'agencement professionnel peut aider les concepteurs à organiser la disposition des pièces avec précision. Grâce à la fonction d'agencement automatique, les concepteurs peuvent calculer la meilleure disposition des pièces en peu de temps pour garantir que les déchets sont minimisés autant que possible. Lors de l'agencement, il est très important de planifier le chemin de coupe et de minimiser l'écart entre les pièces (c'est-à-dire la pièce gaspillée). Un réglage raisonnable de l'écart peut non seulement réduire le gaspillage de matériaux, mais également réduire le temps et le coût de post-traitement ultérieur.

Lors de la conception de la disposition, les spécifications et l'épaisseur des matériaux doivent également être prises en compte. Différentes stratégies de disposition sont nécessaires pour des matériaux de différentes tailles. Par exemple, pour les matériaux de grande taille, une disposition raisonnable du chemin et de la direction de coupe peut non seulement réduire les déchets, mais également éviter la déformation du matériau ou une mauvaise coupe ; tandis que pour les matériaux de petite taille, la disposition doit maximiser l'utilisation de la zone découpable de chaque pièce de matériau pour éviter le gaspillage.

Parallèlement, le logiciel peut également simuler le processus de découpe et calculer la séquence de découpe optimale pour garantir que chaque pièce est découpée au bon endroit, réduisant ainsi les espaces et les déchets inutiles et améliorant l'efficacité de la production. Par exemple, pendant le processus de découpe, éviter trop de zones vierges peut garantir que chaque pièce de matériau est pleinement utilisée.

Évitez les coupes redondantes

La découpe redondante fait référence à des découpes multiples ou à des découpes répétées inutiles en raison d'une conception déraisonnable ou d'une planification incorrecte du chemin de découpe. La découpe redondante non seulement gaspille des matériaux, mais augmente également le temps de production et réduit l'efficacité du travail. Dans le processus de découpe laser, il est essentiel d'éviter autant que possible les découpes répétées ou les chemins inutiles afin d'améliorer l'utilisation des matériaux.

Une planification raisonnable des trajectoires de coupe peut garantir que chaque pièce peut obtenir l'effet attendu lors de la première coupe, sans générer de déchets supplémentaires en raison d'un ajustement ultérieur de la trajectoire ou d'une coupe supplémentaire. En particulier dans la production de masse, il est particulièrement important d'éviter les coupes redondantes pour améliorer l'efficacité de la production et économiser des matériaux. Par exemple, l'utilisation d'un logiciel d'optimisation pour déterminer la séquence de coupe et garantir que le chemin de coupe de chaque pièce est aussi court que possible et sans intersection peut réduire considérablement l'apparition de coupes redondantes.

En même temps, éviter trop de pauses de coupe, de mouvements ou de travaux répétés pendant le processus de coupe peut réduire la consommation d'énergie inutile et la perte de temps, et améliorer l'efficacité globale de la production. En planifiant rationnellement la séquence et le chemin de coupe, il est possible de garantir que chaque action de coupe est nécessaire, évitant ainsi efficacement les coupes redondantes et le gaspillage de matériaux.

Composition intelligente et collaboration entre processus

Avec l'avancement continu de la technologie de découpe laser, de plus en plus de logiciels de conception intelligents peuvent fonctionner avec la ligne de production pour ajuster la conception de la disposition en temps réel afin de répondre aux différentes exigences en matière de matériaux. Grâce à l'analyse des données et à l'apprentissage automatique, la disposition intelligente peut optimiser le chemin de coupe et la disposition en fonction des données historiques et des commentaires en temps réel, non seulement en tenant compte de la taille et de la forme du matériau, mais également en effectuant des ajustements optimaux en fonction des exigences du processus. Cette méthode de disposition intelligente améliore considérablement l'utilisation des matériaux et réduit le besoin d'intervention manuelle.

Par exemple, le système intelligent peut ajuster automatiquement le chemin et la séquence de coupe pendant le processus de production, s'ajuster de manière dynamique en fonction des caractéristiques des différents matériaux et du rythme de production, et optimiser la disposition et le chemin de coupe en temps réel pour minimiser les déchets. Cette technologie peut rendre le processus de production plus efficace et plus intelligent, réduire considérablement le gaspillage de matériaux et améliorer la précision de coupe.

L'optimisation de la disposition des matériaux est un facteur clé pour améliorer l'utilisation des matériaux et réduire les déchets lors de la découpe au laser CO2. Grâce à une conception efficace de la disposition, évitant les découpes redondantes et à une technologie de disposition intelligente, les déchets inutiles peuvent être efficacement réduits, l'efficacité de la production peut être améliorée et les coûts peuvent être réduits. Une disposition raisonnable peut non seulement optimiser l'utilisation des matériaux, mais également améliorer la qualité de la découpe, garantissant que chaque processus de découpe est efficace et précis. Dans la fabrication moderne, l'optimisation de la disposition des matériaux est devenue une stratégie importante pour améliorer l'efficacité de la production et réduire les déchets.

Utilisez une machine de découpe laser de haute qualité

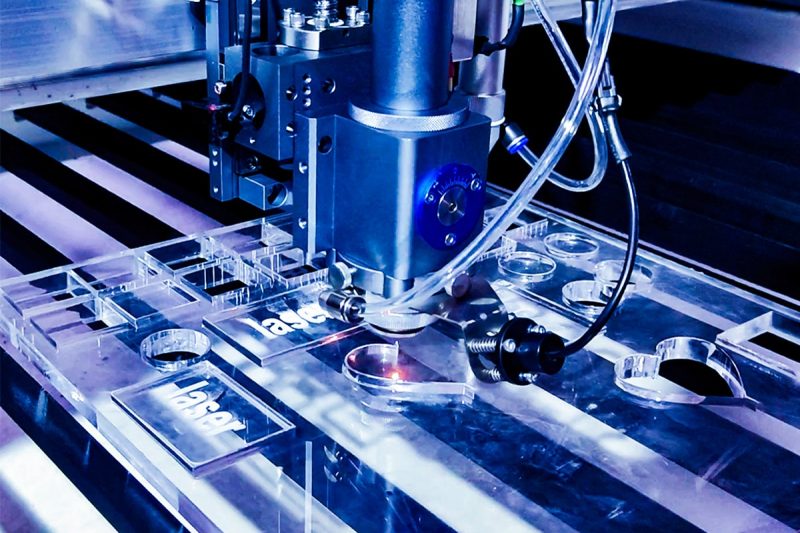

Les performances et la technologie de l'équipement affectent directement la précision de la découpe et le gaspillage de matériaux. Afin d'atteindre l'objectif d'une efficacité élevée et d'un faible gaspillage dans le processus de découpe au laser CO2, il est très important de choisir une machine de découpe laser de haute qualité. Les machines de découpe laser de haute qualité sont non seulement équipées d'une technologie de contrôle de faisceau avancée et de systèmes de réglage de mise au point précis, mais ont également des performances stables et des capacités de découpe efficaces, ce qui peut garantir la précision de la découpe tout en minimisant le gaspillage de matériaux.

Contrôle de précision du faisceau

Les machines de découpe laser CO2 haut de gamme modernes sont équipées d'une technologie de contrôle de faisceau sophistiquée pour garantir que le faisceau laser est toujours focalisé sur la zone de découpe du matériau. Cette technologie comprend un réglage de haute précision du faisceau laser et un système de contrôle de la mise au point qui peut focaliser avec précision l'énergie laser sur la surface du matériau, ce qui permet d'obtenir une zone affectée par la chaleur plus petite et des bords de coupe plus nets. La réduction de la zone affectée par la chaleur et du brûlage contribue non seulement à améliorer la qualité de la coupe, mais réduit également le gaspillage de matériaux inutiles.

Un contrôle précis du faisceau est la base pour garantir une découpe de haute qualité. Lorsque la position de mise au point du laser est précise, l'énergie du faisceau laser peut être concentrée et transférée au matériau, évitant ainsi une diffusion excessive de l'énergie dans la zone environnante, réduisant ainsi la perte de chaleur et la perte de matériau inutile. De plus, un contrôle précis du faisceau peut également maintenir la surface de coupe plane et sans défaut lors de la découpe de formes complexes et de détails fins, évitant ainsi le gaspillage de matériau.

Système de réglage automatique

Les machines de découpe laser CO2 avancées sont équipées d'un système de réglage automatique qui peut ajuster automatiquement la puissance du laser, le débit de gaz, la vitesse de coupe et d'autres paramètres en fonction des données de retour en temps réel pour garantir que chaque trajectoire de coupe est dans les meilleures conditions. Cette fonction de réglage automatique joue un rôle important dans le processus de découpe et peut optimiser les paramètres de découpe en temps réel dans différents matériaux et conditions de découpe pour éviter l'instabilité causée par une mauvaise opération humaine ou des changements environnementaux.

Par exemple, le réglage automatique de la puissance laser et du débit de gaz peut être optimisé de manière dynamique en fonction de l'épaisseur et du type de matériau, garantissant un apport de chaleur modéré pendant le processus de découpe et réduisant l'ablation et la déformation du matériau causées par un apport de chaleur excessif. Dans le même temps, le réglage automatique de la vitesse de découpe peut être ajusté en fonction des caractéristiques du matériau et de la complexité de la découpe, garantissant ainsi la continuité et la qualité du parcours de découpe. Grâce à cette surveillance et à ce réglage efficaces en temps réel, la machine à découper au laser peut non seulement améliorer l'efficacité de la production, mais également réduire considérablement les déchets inutiles.

De plus, le système de réglage automatique peut également effectuer des corrections en fonction des données de retour en temps réel pendant le processus de coupe, corrigeant ainsi toute erreur causée par des changements de position de la pièce, des propriétés du matériau ou de la précision de l'équipement, maintenant ainsi une qualité de coupe stable et un gaspillage de matériau minimal. Cette fonction de réglage en temps réel réduit considérablement le gaspillage causé par des erreurs humaines ou des retards technologiques, garantissant que chaque coupe est effectuée dans les meilleures conditions.

Technologie de coupe multi-axes

De nombreuses machines de découpe laser CO2 haut de gamme sont également équipées d'une technologie de découpe multi-axes, qui permet de réaliser des trajectoires de découpe plus complexes et plus précises. La technologie multi-axes permet de couper dans plusieurs directions en même temps, ce qui non seulement améliore l'efficacité de la découpe, mais réduit également le gaspillage de matériaux. Par exemple, certaines machines de découpe peuvent ajuster la position de la tête laser pour ajuster plus précisément l'angle et le trajet de coupe, de sorte que chaque trajet de coupe minimise les écarts et réduit la génération de déchets inutiles.

La technologie multi-axes permet aux machines de découpe laser d'effectuer une planification de trajectoire plus flexible pendant le processus de découpe, en particulier lors de la découpe de pièces complexes, ce qui permet d'éviter efficacement les déchets excessifs dus à une planification de trajectoire incorrecte. En outre, la technologie de découpe multi-axes peut également réduire l'occurrence de découpes répétées et de trajectoires redondantes, réduisant ainsi davantage le gaspillage de matériaux et les coûts de production.

Longueur d'onde laser et technologie de focalisation

Différentes machines de découpe laser CO2 peuvent utiliser des faisceaux laser de différentes longueurs d'onde, et le choix de la longueur d'onde laser a un impact important sur la précision et l'efficacité de la découpe. Les générateurs laser CO2 utilisent généralement des lasers d'une longueur d'onde de 10,6 microns, qui ont un taux d'absorption très élevé lors de la découpe de métaux et de certains matériaux non métalliques, ce qui peut améliorer efficacement l'effet de découpe. Les machines de découpe laser CO2 de haute qualité sont équipées de systèmes optiques avancés pour garantir que le faisceau laser peut être focalisé sur la surface du matériau et réaliser une découpe de haute précision.

En contrôlant précisément la longueur d'onde du laser et la focalisation du faisceau, les machines de découpe laser CO2 peuvent obtenir des résultats de découpe efficaces et de haute qualité dans la découpe de différents matériaux. Une qualité de faisceau supérieure signifie une meilleure concentration de l'énergie laser, réduisant ainsi la dispersion et le gaspillage d'énergie, garantissant ainsi une utilisation plus efficace des matériaux.

Choisir une qualité supérieure Machine de découpe laser CO2 La découpe au laser est la clé pour obtenir une découpe efficace et réduire le gaspillage de matériaux. L'application complète du contrôle de précision du faisceau, du système de réglage automatique, de la technologie de découpe multi-axes, de la longueur d'onde laser et de la technologie de focalisation peut non seulement améliorer la précision de la découpe, mais également réduire considérablement la zone affectée par la chaleur et réduire l'ablation et le gaspillage de matériaux. Avec le développement continu de la technologie de découpe au laser, les machines de découpe au laser modernes ont pu réaliser une découpe efficace et précise, améliorant ainsi considérablement l'utilisation des matériaux et réduisant les coûts de production tout en garantissant la qualité de la découpe.

Sélection raisonnable de matériaux de coupe

Le choix du bon matériau de coupe est essentiel pour réduire le gaspillage de matériaux lors de la découpe au laser CO2. Les machines de découpe laser CO2 sont principalement utilisées pour la découpe de matériaux non métalliques, en particulier certains thermoplastiques, le bois, le papier et le tissu. L'absorptivité, la conductivité thermique, la réflectivité et d'autres caractéristiques des différents matériaux lors de la découpe au laser ont un impact direct sur l'effet de coupe et le gaspillage de matériaux. Par conséquent, le choix du bon matériau de coupe est une étape importante pour améliorer l'efficacité et réduire le gaspillage.

Sélection des matériaux applicables

L'avantage de la machine de découpe laser CO2 réside dans sa grande efficacité dans la découpe de matériaux non métalliques. Lors du choix des matériaux de découpe, l'absorption et la réflectivité du matériau sont cruciales. Pour les machines de découpe laser CO2, le choix de matériaux ayant une absorption élevée de la longueur d'onde du laser CO2 peut aider à améliorer l'efficacité de la découpe et à réduire les déchets.

- Papier et carton : le papier et le carton ont un taux d'absorption élevé pour les lasers CO2, ce qui permet de maintenir une efficacité élevée et de réduire les déchets lors de la découpe. Ces matériaux sont souvent utilisés dans les domaines de l'emballage, de la publicité et du design.

- Plastiques (tels que l'acrylique, le PVC) : les lasers CO2 ont un bon effet de coupe sur les thermoplastiques (tels que l'acrylique, le PVC, etc.) et peuvent contrôler avec précision le tranchant pour éviter les zones affectées par la chaleur inutiles et le gaspillage de matière.

- Bois et matériaux composites : les machines de découpe laser CO2 sont également largement utilisées pour la découpe du bois et des matériaux composites. Ces matériaux absorbent bien les lasers CO2, ce qui permet d'obtenir une coupe nette, de réduire les brûlures et les dommages causés par la chaleur et d'assurer une utilisation maximale du matériau.

Choisissez la bonne épaisseur de matériau

Outre le type de matériau, l'épaisseur du matériau affecte également l'effet de la découpe au laser CO2. Pour les matériaux plus fins, une puissance laser trop élevée peut entraîner un apport de chaleur excessif, ce qui entraîne des zones affectées par la chaleur excessives, provoquant une ablation excessive et un gaspillage de matériaux. Inversement, pour les matériaux plus épais, une puissance laser trop faible peut entraîner une découpe incomplète.

- Matériaux fins : lors de la découpe de matériaux fins, évitez une puissance laser excessive ou des vitesses de découpe lentes. Réglez la puissance et la vitesse de manière appropriée pour éviter les brûlures et les déchets excessifs.

- Matériaux plus épais : les matériaux plus épais nécessitent une puissance laser plus élevée pour assurer une coupe complète, mais évitez tout de même une puissance excessive qui provoque une perte de chaleur ou des bords irréguliers.

Relation entre la conductivité thermique et la découpe laser

La conductivité thermique des différents matériaux a également un impact significatif sur l'efficacité de la découpe laser. Les matériaux à conductivité thermique élevée (tels que les métaux) évacuent rapidement la chaleur de la zone de découpe, ce qui peut entraîner une découpe incomplète ou des zones affectées par la chaleur excessives, augmentant ainsi le gaspillage de matériau. En revanche, les matériaux à faible conductivité thermique (tels que le bois et le plastique) contribuent à concentrer la chaleur, améliorant ainsi les résultats de découpe et réduisant le gaspillage.

Lors de la découpe laser CO2, les matériaux non métalliques courants tels que les plastiques et le bois ont une faible conductivité thermique, ce qui permet d'utiliser efficacement l'énergie laser et de réduire la zone affectée par la chaleur pendant le processus de découpe.

L'influence du traitement de surface du matériau sur l'effet de coupe

Le traitement de surface des matériaux est également crucial dans la découpe laser CO2. Pour les matériaux non métalliques, la saleté de surface, la graisse, la couche d'oxyde, etc. réduiront l'efficacité d'absorption du laser, ce qui entraînera un gaspillage d'énergie. Par conséquent, avant la découpe laser, il faut s'assurer que la surface du matériau est propre et exempte de pollution pour améliorer efficacement l'efficacité de la découpe et réduire les déchets.

Par exemple, les surfaces en plastique ou en bois propres absorbent plus efficacement l'énergie laser, ce qui permet une découpe plus efficace et moins de déchets. Si la surface du matériau contient de l'huile ou des impuretés, le taux d'absorption de l'énergie laser sera réduit, l'effet de coupe sera médiocre et des déchets seront générés.

Pour les machines de découpe laser CO2, il est très important de choisir le bon matériau non métallique et l'épaisseur du matériau. Pendant le processus de découpe, le taux d'absorption du matériau, la conductivité thermique et l'état de traitement de surface affecteront directement l'efficacité de l'utilisation de l'énergie laser, affectant ainsi le gaspillage de matériau. Une sélection raisonnable de matériaux appropriés et un ajustement des paramètres de découpe peuvent non seulement améliorer l'efficacité de la découpe, mais également minimiser le gaspillage de matériaux et réduire les coûts de production. En optimisant la sélection des matériaux et les paramètres de découpe, les entreprises peuvent obtenir une meilleure utilisation des matériaux tout en garantissant la qualité de la découpe.

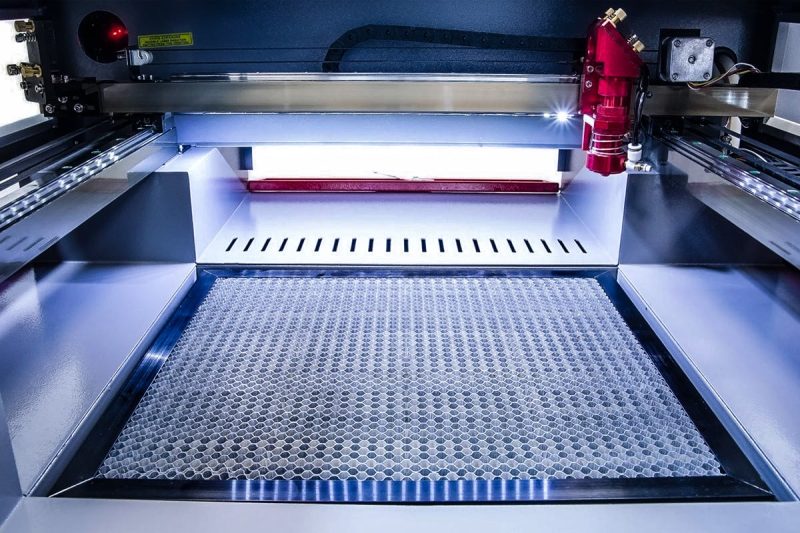

Maintenir et optimiser les performances des équipements

Maintenir les bonnes performances de la machine de découpe laser est un facteur clé pour garantir la précision de la découpe, améliorer l'efficacité de la production et réduire le gaspillage de matériaux. Un entretien régulier de l'équipement peut non seulement prolonger la durée de vie de la machine de découpe laser, mais également assurer la stabilité de l'équipement pendant le processus de découpe, réduisant ainsi efficacement les déchets causés par une défaillance de l'équipement ou une dégradation des performances. Afin de maximiser les performances de l'équipement, la machine de découpe laser nécessite une série d'inspections, d'entretiens et d'optimisations réguliers. Voici quelques étapes et suggestions de maintenance clés :

Vérifiez régulièrement l'optique

Les composants optiques, tels que les têtes laser, les réflecteurs et les lentilles, affectent directement la qualité de focalisation du faisceau laser et la précision de la découpe. Au fil du temps, ces composants optiques peuvent être endommagés ou dégradés en raison de la poussière, des contaminants ou des températures élevées, ce qui affectera la qualité de la découpe laser. Pour garantir les meilleures performances de la machine de découpe laser, il est nécessaire de vérifier et de nettoyer régulièrement les composants optiques. Les opérations spécifiques sont les suivantes :

- Nettoyez les composants optiques : utilisez un chiffon sans poussière et un liquide de nettoyage professionnel pour nettoyer régulièrement la lentille et l'objectif. Évitez d'utiliser des matériaux rugueux pour ne pas rayer la surface des composants optiques. Garder la lentille et l'objectif propres peut garantir la qualité de focalisation du faisceau laser et réduire la perte d'énergie.

- Vérifiez l'alignement optique : l'alignement de la tête laser, du réflecteur et de la lentille affecte directement la trajectoire et la position focale du faisceau laser. Vérifiez régulièrement l'alignement des composants optiques pour vous assurer que le faisceau laser est focalisé avec précision sur la zone de coupe afin d'améliorer la qualité de coupe et de réduire les déchets.

Entretien et nettoyage de la tête laser

La tête laser est l'un des composants principaux de la machine de découpe laser, responsable de la focalisation du faisceau laser sur le matériau. Au fil du temps, la tête laser peut être contaminée ou usée, ce qui entraîne une focalisation laser imprécise et affecte l'effet de découpe. Par conséquent, un nettoyage et un entretien réguliers de la tête laser sont essentiels. Lors du nettoyage, évitez de rayer ou d'endommager la surface de la tête laser pour éviter tout dommage secondaire. Lors du nettoyage, accordez une attention particulière aux points suivants :

- Vérifiez les composants optiques de la tête laser : les lentilles et les miroirs à l'intérieur de la tête laser doivent être vérifiés régulièrement pour s'assurer qu'ils ne présentent pas de taches, de rayures ou d'autres défauts. S'ils sont endommagés ou contaminés, ils doivent être remplacés immédiatement.

- Vérifiez le système de refroidissement : la tête laser est généralement équipée d'un système de refroidissement pour garantir un fonctionnement stable de la tête laser à haute température. Vérifiez régulièrement le système de refroidissement et de dissipation de chaleur pour vous assurer qu'ils fonctionnent correctement afin d'éviter la dégradation des performances de la tête laser en raison d'une surchauffe.

Étalonnage et optimisation des paramètres de découpe laser

Les performances d'une machine de découpe laser dépendent non seulement de la qualité du matériel, mais également de ses paramètres de découpe. Au fil du temps, l'état de fonctionnement et les performances de découpe de l'équipement peuvent changer, de sorte que la machine de découpe laser doit être calibrée et optimisée régulièrement. Selon le matériau, des paramètres tels que la puissance du laser, la vitesse de découpe, le débit de gaz et la position de mise au point peuvent devoir être ajustés. En veillant à ce que les réglages des paramètres de la machine de découpe laser soient toujours dans le meilleur état possible, on peut réduire considérablement le gaspillage de matériau pendant le processus de découpe.

- Calibrez régulièrement la puissance du laser et la vitesse de découpe : dans le processus de découpe au laser, la puissance et la vitesse de découpe sont des facteurs clés qui influent sur les résultats de découpe et le gaspillage de matière. Calibrez régulièrement l'équipement pour vous assurer que la puissance du laser et la vitesse de découpe sont toujours dans la plage de travail optimale afin d'éviter un apport de chaleur excessif ou une découpe incomplète.

- Optimisez la position focale et la qualité du faisceau : la position du point focal du laser et la qualité du faisceau déterminent directement la précision et l'effet de la découpe. En calibrant la position focale, assurez-vous que l'énergie du faisceau laser est concentrée dans la zone de découpe, améliorez efficacement la précision de la découpe et réduisez les déchets causés par une découpe imprécise.

Vérifiez régulièrement le débit de gaz et le système de refroidissement

Le débit de gaz auxiliaire est essentiel à la stabilité du processus de découpe laser. Un débit de gaz trop élevé ou trop faible peut affecter la qualité de la découpe et augmenter le gaspillage de matière. Par conséquent, une inspection et une optimisation régulières du débit de gaz sont une mesure nécessaire pour assurer le bon fonctionnement de la machine de découpe laser. La stabilité du débit de gaz a un impact direct sur l'effet de découpe, la qualité du tranchant et le degré de gaspillage de matière.

De plus, l'entretien du système de refroidissement ne peut être ignoré. La source laser et les composants optiques de la machine de découpe laser doivent fonctionner dans la plage de température appropriée pour éviter une surchauffe ou un refroidissement insuffisant qui pourrait endommager l'équipement. Assurer le fonctionnement normal du système de refroidissement peut non seulement prolonger la durée de vie de l'équipement, mais également améliorer la précision de la découpe et réduire les déchets causés par une panne de l'équipement.

Prévention des pannes d'équipement et réparation rapide

Les pannes d'équipement sont l'une des principales causes de problèmes dans le processus de découpe laser. Pour éviter les interruptions de production et le gaspillage de matériaux causés par une panne d'équipement, il est essentiel d'inspecter régulièrement l'équipement et de prévenir les pannes. Des inspections régulières des pièces mécaniques, des systèmes électriques, des sources laser, etc. pour s'assurer qu'ils sont en bon état de fonctionnement peuvent prévenir efficacement les pannes d'équipement. De plus, lorsque des problèmes sont détectés, les réparations et le remplacement des pièces endommagées doivent être effectués rapidement pour éviter une faible efficacité de production ou un gaspillage de matériaux dû à une panne d'équipement.

L'entretien et l'optimisation réguliers de l'équipement permettent non seulement de prolonger la durée de vie de la machine de découpe laser, mais garantissent également que l'équipement est toujours dans les meilleures conditions de fonctionnement, améliorant ainsi la précision de la découpe, la stabilité et l'utilisation des matériaux. En vérifiant et en nettoyant les composants optiques, en calibrant les paramètres de découpe, en optimisant le flux de gaz et les systèmes de refroidissement, etc., les déchets causés par la baisse des performances de l'équipement peuvent être considérablement réduits. En outre, l'entretien en temps opportun et la prévention des pannes sont également des moyens importants pour assurer le fonctionnement continu et efficace de l'équipement. Grâce à une gestion et une optimisation complètes des performances de l'équipement, la machine de découpe laser peut maintenir un fonctionnement efficace pendant une longue période, minimiser le gaspillage de matériaux et améliorer l'efficacité de la production.

Résumer

La découpe au laser CO2 est une technologie de découpe efficace et précise, mais dans les applications pratiques, le gaspillage de matériaux reste un problème important. En contrôlant précisément les paramètres de découpe, en optimisant la disposition des matériaux et en sélectionnant les équipements et matériaux appropriés, le gaspillage de matériaux peut être minimisé, l'efficacité de la production peut être améliorée et les coûts peuvent être réduits. Avec le développement continu de la technologie laser et l'amélioration des performances des équipements, la découpe au laser CO2 sera à l'avenir plus respectueuse de l'environnement et plus économique et apportera davantage d'opportunités de développement durable à l'industrie manufacturière.

À cet égard, Laser AccTek La machine de découpe laser CO2, avec son excellente technologie, son système de contrôle précis et ses capacités de découpe efficaces, peut fournir aux clients des solutions de découpe plus efficaces et plus respectueuses de l'environnement, aidant les entreprises à minimiser le gaspillage de matériaux et à améliorer l'efficacité de la production et la rentabilité. Si vous avez besoin d'une machine de découpe laser CO2, veuillez nous contacter immédiatement pour un devis.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser