Comprendre la rugosité et la propreté des surfaces

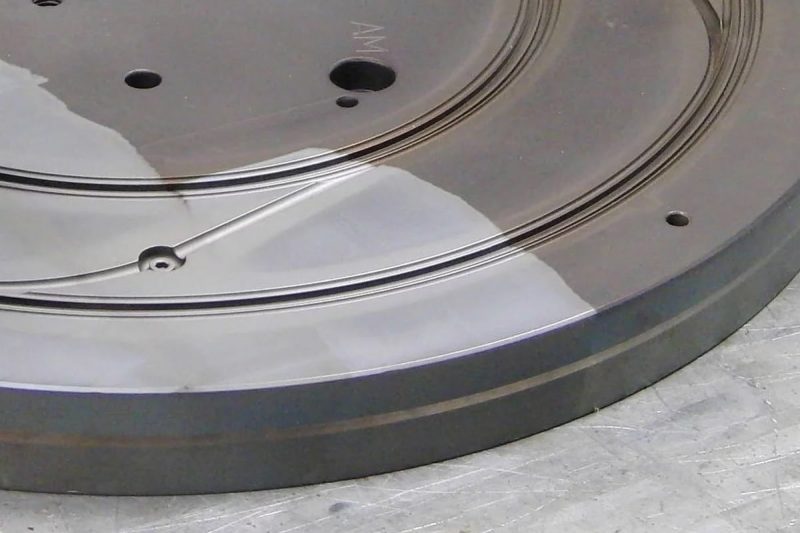

Rugosité de surface

Propreté de surface

Effet du nettoyage au laser sur la rugosité de la surface

Mécanisme de nettoyage

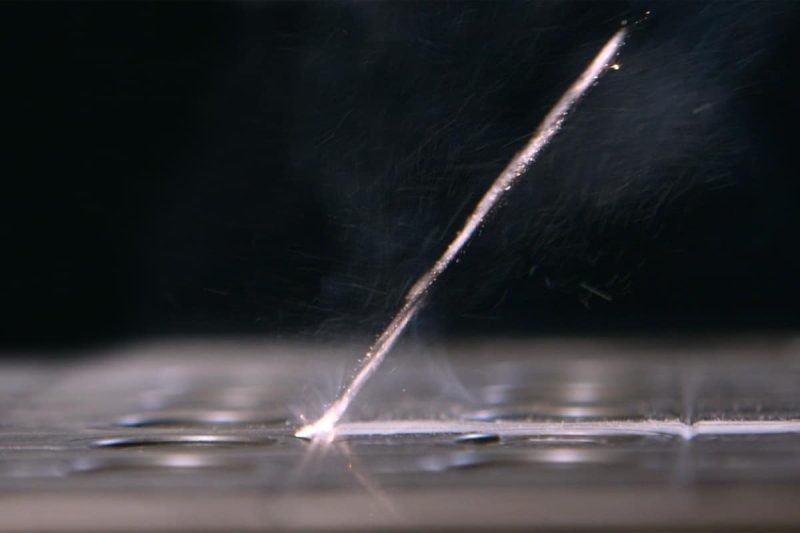

Ablation

Effets thermiques

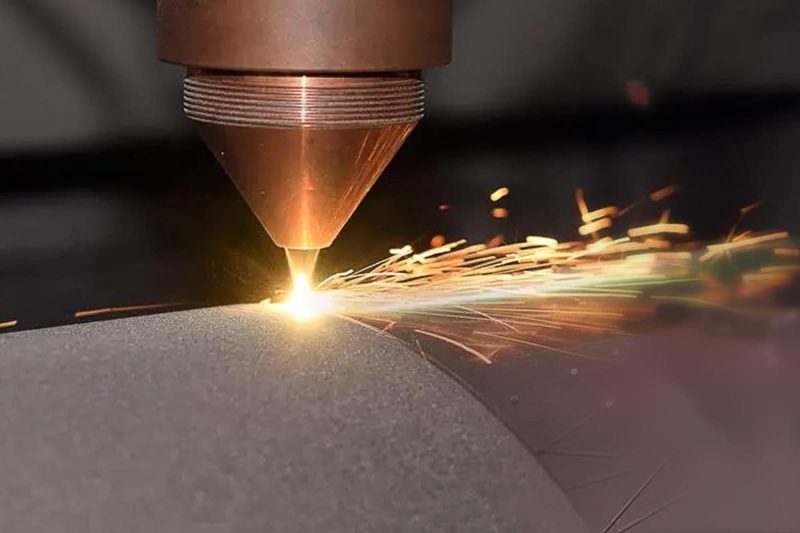

Paramètres laser

Durée de pouls

- Durée d'impulsion plus courte : les lasers à impulsions courtes (tels que les lasers nanosecondes) permettent souvent un contrôle plus précis de la libération d'énergie, réduisant ainsi l'impact thermique sur le substrat. Cette impulsion courte permet de réduire la diffusion thermique et la surchauffe de la surface du matériau, réduisant ainsi les dommages au substrat et l'augmentation de la rugosité. Dans ce cas, l'énergie laser est principalement concentrée sur les contaminants et peut éliminer plus efficacement la contamination de surface sans modifier de manière significative la microstructure de la surface du substrat.

- Durée d'impulsion plus longue : des impulsions plus longues (par exemple, des microsecondes ou plus) peuvent provoquer une plus grande diffusion de la chaleur, augmentant ainsi la zone affectée par la chaleur sur la surface du substrat. Cela peut entraîner la formation d'une couche fondue, une vaporisation ou une ablation sur la surface du matériau, entraînant une augmentation de la rugosité de la surface. Des impulsions longues peuvent également provoquer un retrait excessif de matière ou des effets thermiques irréguliers, augmentant ainsi la rugosité de la surface.

Douceur du pouls

- Douceur d'impulsion élevée : signifie que la sortie d'énergie de l'impulsion laser est plus uniforme et stable, ce qui réduit généralement l'impact thermique et l'élimination excessive locale dans le traitement de surface du matériau, et obtient une surface lisse et une rugosité plus faible.

- Faible régularité d'impulsion : peut conduire à une énergie d'impulsion instable, entraînant un chauffage inégal de la surface du matériau, davantage de couches fondues ou de vaporisation et une rugosité accrue.

Taille du point

- Pour les applications nécessitant une grande précision et un traitement délicat (comme le micro-usinage ou le nettoyage de précision), une taille de spot plus petite sera plus adaptée.

- Pour le nettoyage ou le traitement de grandes surfaces (comme l'élimination de grandes zones de rouille ou de pollution), une taille de tache plus grande peut être plus efficace.

Qualité du faisceau

- Haute qualité du faisceau : une qualité de faisceau élevée signifie que l'angle de divergence du faisceau laser est faible et que la distribution d'énergie est uniforme, ce qui peut fournir des résultats de traitement plus cohérents, réduire la surchauffe et la fusion locales, et donc réduire la rugosité de la surface. Une qualité de faisceau supérieure permet d'obtenir un traitement plus précis, peut traiter de petites structures et caractéristiques et réduire davantage la rugosité.

- Faible qualité du faisceau : une faible qualité du faisceau peut entraîner une distribution inégale de l'énergie du faisceau laser, ce qui entraîne une taille de spot plus grande et une zone affectée par la chaleur plus importante, ce qui peut entraîner un traitement de surface irrégulier et une rugosité plus élevée. Une faible qualité du faisceau affecte la précision et les performances de détail du traitement et augmente les défauts et la rugosité du traitement de surface.

Propriétés matérielles

Conductivité thermique

- Conductivité thermique élevée : les matériaux à conductivité thermique élevée peuvent diffuser plus rapidement la chaleur induite par le laser depuis le point d'action du laser vers la zone environnante, réduisant ainsi l'accumulation de chaleur locale. Cela peut réduire le degré de fusion et de vaporisation locales, réduisant ainsi la rugosité de la surface. La conductivité thermique élevée du matériau permet de répartir l'énergie laser de manière plus uniforme et de réduire les irrégularités de surface causées par les gradients thermiques.

- Faible conductivité thermique : les matériaux à faible conductivité thermique peuvent entraîner une concentration de l'énergie laser à la surface du matériau, ce qui entraîne une zone affectée par la chaleur plus large. Cela peut provoquer une fusion, une vaporisation ou une ablation locale, augmentant ainsi la rugosité de la surface. Les matériaux à faible conductivité thermique peuvent également produire une contrainte thermique plus importante, provoquant une déformation ou une fissuration du matériau, augmentant encore la rugosité.

Coefficient d'absorption

- Coefficient d'absorption élevé : un coefficient d'absorption élevé signifie que le matériau peut absorber efficacement l'énergie laser, améliorant ainsi l'effet de chauffage local. Une absorption d'énergie appropriée permet d'éliminer efficacement les contaminants, mais une absorption trop élevée peut provoquer un échauffement excessif et augmenter la rugosité. Un coefficient d'absorption élevé améliore généralement l'efficacité du nettoyage et permet d'éliminer les contaminants plus en profondeur, ce qui permet d'obtenir une surface plus lisse, à condition que l'effet thermique soit contrôlé.

- Faible coefficient d'absorption : les matériaux à faible coefficient d'absorption absorbent mal les lasers, ce qui peut entraîner une utilisation inefficace de l'énergie laser pour éliminer les contaminants ou le traitement de surface, réduisant ainsi l'effet de nettoyage et pouvant nécessiter plus d'énergie ou un temps de traitement plus long. De faibles coefficients d'absorption peuvent entraîner de mauvais résultats de nettoyage et une élimination incomplète des contaminants, ce qui affecte la qualité et la rugosité de la surface.

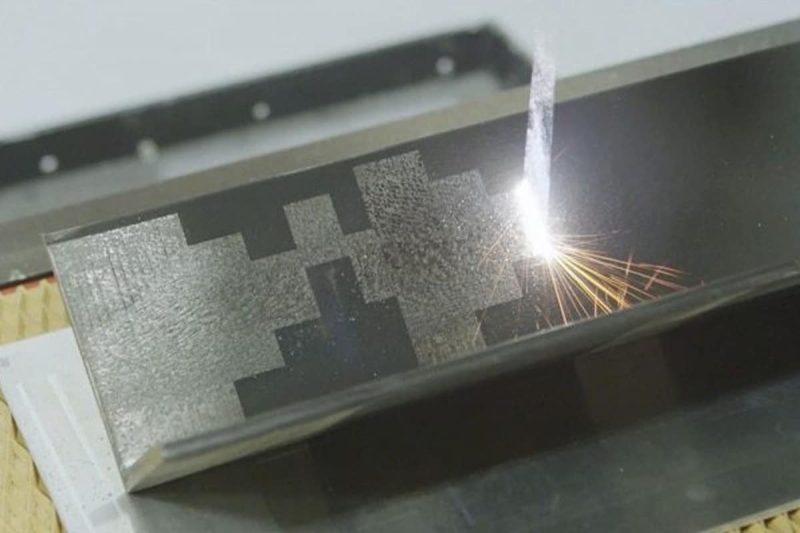

Effet du nettoyage au laser sur la propreté des surfaces

Élimination sélective des polluants

Nettoyage pour contaminants spécifiques

Pas de déchets résiduels

Maintenir l'intégrité du substrat

Nettoyage non destructif

Zone affectée par la chaleur minimale

Optimisation de la rugosité et de la propreté de la surface pour le nettoyage au laser

Propriétés et compatibilité des matériaux

- Type de matériau : Comprendre les propriétés physiques et chimiques du matériau à nettoyer, notamment le point de fusion, la conductivité thermique, la réflectivité, le coefficient d'absorption, etc., afin de sélectionner le type de laser et les paramètres appropriés.

- Analyse de compatibilité : Évaluer la compatibilité du matériau avec le processus de nettoyage au laser pour garantir que le laser n'endommagera pas le matériau ni ne modifiera ses propriétés de surface.

Optimisation des paramètres laser

- Sélection de la longueur d'onde laser : sélectionnez la longueur d'onde laser appropriée en fonction des caractéristiques d'absorption du matériau pour améliorer l'efficacité et l'effet de nettoyage.

- Puissance et densité énergétique : ajustez la puissance du laser et la densité énergétique pour garantir que les contaminants peuvent être efficacement éliminés sans endommager le matériau lui-même.

- Largeur et fréquence d'impulsion : optimisez la largeur et la fréquence d'impulsion du laser pour obtenir le meilleur effet de nettoyage et le meilleur contrôle de la rugosité de la surface.

- Vitesse de numérisation et taux de chevauchement : ajustez la vitesse de numérisation et le taux de chevauchement du faisceau laser pour assurer un nettoyage uniforme et améliorer la finition de la surface.

Validation des processus et contrôle qualité

- Vérification expérimentale : La vérification du processus est effectuée dans des conditions de laboratoire pour trouver la meilleure solution de nettoyage en testant différentes combinaisons de paramètres.

- Contrôle qualité : utilisez des microscopes optiques, des microscopes électroniques à balayage (MEB) et d'autres méthodes d'inspection pour évaluer la rugosité de la surface et la propreté après le nettoyage.

- Processus standardisé : Établir des procédures opérationnelles standard et des normes de contrôle qualité pour garantir la répétabilité et la cohérence du processus de nettoyage.

- Commentaires et amélioration : Optimisez et ajustez en permanence le processus de nettoyage en fonction des résultats des inspections de qualité et des commentaires réels sur les applications.

Formation et développement des compétences des opérateurs

- Plan de formation : Élaborez un plan de formation détaillé pour les opérateurs afin de vous assurer qu’ils comprennent les principes de base du nettoyage au laser et du fonctionnement de l’équipement.

- Amélioration des compétences : Aider les opérateurs à maîtriser les compétences de réglage des paramètres laser et d'optimisation des processus grâce à des opérations pratiques et des échanges techniques.

- Fonctionnement sûr : Former les opérateurs à identifier et à prévenir les risques potentiels pour la sécurité et à garantir l’utilisation sûre des équipements laser.

- Formation continue : Organiser régulièrement des mises à jour techniques et des formations pour maintenir le niveau de compétence de l'opérateur en phase avec les progrès technologiques.

Résumer

Obtenez des solutions laser

Choisir la bonne machine de nettoyage laser peut aider à optimiser la consommation d'énergie et à atteindre une efficacité opérationnelle élevée. Travailler avec un fournisseur de confiance garantit l'accès à une technologie de pointe, des conseils personnalisés et un soutien continu. Chez AccTek Laser, nous proposons une gamme complète d'équipements de nettoyage laser conçus pour répondre à une variété de besoins industriels. Nos experts peuvent vous aider à choisir le modèle et la configuration les plus économes en énergie, en tenant compte de facteurs tels que le type de matériau, l'épaisseur et le volume de production. Nous proposons également des fonctionnalités de pointe telles que des générateurs laser à haut rendement, des systèmes de refroidissement intelligents et des logiciels de gestion de l'énergie pour maximiser les performances et minimiser la consommation d'énergie. De plus, notre équipe fournit des services de maintenance réguliers et un support technique pour maintenir votre équipement à une efficacité maximale. En collaborant avec nous, vous pouvez réaliser d'importantes économies d'énergie, réduire les coûts d'exploitation et améliorer vos efforts en matière de développement durable. Si vous avez des questions, veuillez nous contacter à temps, AccTek Laser s'engage à fournir à chaque client des solutions laser parfaites !

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.