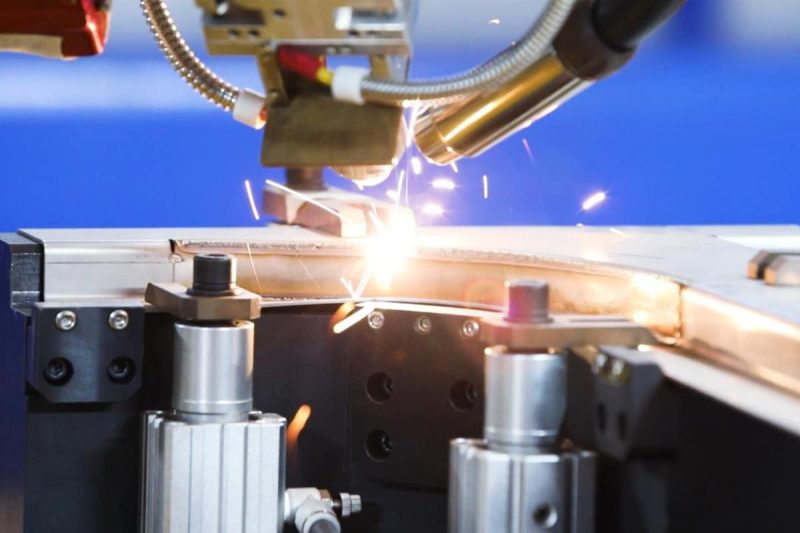

En tant que technologie de soudage efficace et précise, le soudage au laser est largement utilisé dans la fabrication moderne. Il utilise un faisceau laser comme source de chaleur et le générateur laser émet un faisceau laser à haute densité énergétique pour faire fondre et connecter les matériaux. Par rapport aux méthodes de soudage traditionnelles (soudage à l'arc sous gaz métal (GMAW/MIG), soudage à l'arc sous gaz tungstène (GTAW/TIG), soudage à l'arc sous électrode de tungstène (SMAW) et soudage à l'arc avec fil fourré (FCAW)), le soudage au laser présente de nombreux avantages uniques, tels qu'une grande précision et une grande efficacité du processus de soudage et une zone affectée par la chaleur plus petite. Cependant, l'effet et la qualité du soudage au laser sont affectés par de nombreux facteurs, parmi lesquels l'épaisseur du matériau est un facteur clé. Cet article explorera comment l'épaisseur du matériau affecte le choix du machine à souder au laser paramètres et fournir des méthodes d'optimisation pour différentes épaisseurs de matériaux.

Notions de base sur le soudage au laser

Description du procédé de soudage au laser

Le soudage au laser est un procédé de soudage qui utilise un faisceau laser comme source de chaleur pour faire fondre et connecter des métaux ou d'autres matériaux. Le procédé comprend les étapes suivantes :

- Focalisation du faisceau laser : Le faisceau laser émis par le générateur laser est focalisé sur la tête de soudage grâce à un système optique.

- Chauffage du matériau : La densité énergétique élevée du faisceau laser chauffe le matériau jusqu'à son point de fusion, provoquant ainsi la fusion ou la vaporisation locale du matériau.

- Formation d’un bain de fusion : le matériau en fusion forme un bain de fusion et l’action continue du faisceau laser maintient le bain de fusion liquide.

- Solidification et connexion : Lorsque le faisceau laser se déplace ou s'arrête, le bain de fusion se refroidit et se solidifie, complétant ainsi le processus de soudage.

Il existe deux types de procédés de soudage au laser : le soudage par conduction thermique et le soudage par trou de serrure.

- Soudage par conduction thermique : le faisceau laser chauffe la surface du matériau au-dessus du point de fusion du matériau, ne produit de fusion que sur la surface de soudage, l'intérieur de la pièce n'est pas entièrement pénétré et il n'y a pratiquement pas de vaporisation. Ce procédé est principalement utilisé pour souder des matériaux à parois minces. Le soudage par conduction thermique produit des soudures lisses et esthétiques.

- Soudage en trou de serrure : Dans le soudage en trou de serrure, le faisceau laser chauffe la surface du matériau jusqu'au point de vaporisation et pénètre dans le matériau. Le matériau s'évapore pour former un petit trou. Le trou rempli de vapeur absorbe presque toute l'énergie du faisceau incident. La température d'équilibre dans le trou est d'environ 2500℃. La chaleur est transférée de la paroi extérieure du trou à haute température pour faire fondre le métal autour du trou. Le trou de serrure est rempli de vapeur à haute température générée par l'évaporation continue du matériau sous l'irradiation du faisceau. Le faisceau laser pénètre en continu dans le trou et le matériau à l'extérieur du trou s'écoule en continu. Lorsque le faisceau se déplace, le trou est toujours dans un état d'écoulement stable. C'est-à-dire que le métal en fusion autour du petit trou et la paroi du trou se déplacent vers l'avant à la vitesse du faisceau. Le métal en fusion remplit l'espace laissé par le mouvement du petit trou, puis se condense pour former une soudure.

Composants clés des systèmes de soudage laser

Les composants clés du système de soudage laser sont :

- Générateur laser : génère et émet de l'énergie laser. Les générateurs laser courants comprennent les générateurs laser à fibre, les générateurs laser à gaz, etc.

- Système optique : comprend des lentilles de focalisation et des miroirs pour régler et focaliser le faisceau laser.

- Système de transmission laser : système permettant de transmettre le faisceau laser de la source laser à la position de soudage.

- Tête de soudage : comprend un miroir de focalisation laser, un miroir de collimation et une buse de gaz de protection pour l'opération de soudage réelle.

- Système de contrôle : utilisé pour contrôler divers paramètres du soudage laser, tels que la puissance du laser, la vitesse de soudage, etc.

Avantages du soudage laser par rapport aux méthodes de soudage traditionnelles

Qualité de la soudure

- La zone affectée par la chaleur du soudage laser est petite, car la densité énergétique du faisceau laser est élevée, le temps de chauffage est court et la perte de chaleur est faible, de sorte que la zone affectée par la chaleur du matériau est petite, ce qui peut réduire la déformation, la fissuration, l'oxydation et d'autres problèmes du matériau.

- Le rapport profondeur/largeur de la soudure du soudage laser est élevé, car le diamètre du faisceau laser est petit et l'énergie est concentrée, ce qui permet de former une soudure profonde et étroite, ce qui améliore la résistance et l'étanchéité de la soudure.

- La soudure du soudage laser est lisse et belle, car le spot du faisceau laser est stable et la position et les paramètres de soudage peuvent être contrôlés avec précision, de sorte qu'il peut former une soudure lisse et belle, réduisant le meulage et le polissage ultérieurs.

- Il y a moins de défauts de soudage dans le soudage au laser, car le soudage au laser ne nécessite pas l'utilisation de matériaux auxiliaires tels que des électrodes, des baguettes de soudage et des gaz de protection, il peut donc éviter la génération de défauts de soudage tels que la contamination des électrodes, les pores, les inclusions de scories et les fissures.

Efficacité du soudage

- Le soudage au laser a une vitesse de soudage rapide. La densité énergétique du faisceau laser étant élevée et le temps de chauffage étant court, le processus de soudage peut être réalisé rapidement, ce qui améliore l'efficacité de la production.

- Le soudage au laser offre une grande flexibilité de soudage. Le faisceau laser étant une source de chaleur sans contact, il peut être transmis et contrôlé par fibre optique, réflecteur, robot, etc., de sorte qu'il peut s'adapter à diverses positions et formes de soudage complexes, améliorant ainsi la flexibilité de la production.

- Le soudage au laser présente un degré élevé d'automatisation du soudage. Comme le soudage au laser peut être contrôlé et réglé avec précision par ordinateur ou par système CNC, il peut atteindre un degré élevé d'automatisation et d'intelligence, réduisant ainsi les interventions manuelles et les erreurs.

Applications de soudage

- Le soudage au laser présente une forte adaptabilité des matériaux, car la source de chaleur du soudage au laser est une source de chaleur sans contact, qui peut souder divers matériaux métalliques ou non métalliques, et même souder différents types de matériaux pour réaliser la connexion de matériaux différents.

- Le soudage au laser a une forte adaptabilité industrielle, car la source de chaleur du soudage au laser est une source de chaleur efficace, qui peut réaliser un soudage de haute qualité, à grande vitesse et hautement automatisé, de sorte qu'il peut être appliqué à diverses industries haut de gamme, telles que l'aérospatiale, l'automobile, l'électronique, le médical, etc.

Effet de l'épaisseur du matériau sur les paramètres de soudage

Puissance laser

Durée et fréquence des impulsions

Vitesse de soudage

Position de mise au point

Diamètre du faisceau

Optimisation des paramètres de soudage laser pour différentes épaisseurs de matériaux

Matériaux minces (<1 mm)

- Puissance laser : Il convient de choisir une puissance laser plus faible pour éviter une surchauffe et une fusion excessive. Elle est généralement choisie dans une plage de quelques dizaines à quelques centaines de watts.

- Durée et fréquence d'impulsion : une durée d'impulsion plus courte et une fréquence plus élevée contribuent à fournir des cycles de chauffage et de refroidissement rapides, réduisant ainsi les effets thermiques.

- Vitesse de soudage : des vitesses de soudage plus élevées peuvent être utilisées pour améliorer l'efficacité de la production et éviter la surchauffe.

- Position de mise au point : la mise au point du laser doit être réglée près de la surface du matériau pour obtenir le meilleur effet de soudage.

- Diamètre du faisceau : utilisez un diamètre de faisceau plus petit pour améliorer la précision et le contrôle des détails du soudage.

Matériaux d'épaisseur moyenne (1 mm à 5 mm)

- Puissance laser : une puissance laser modérée doit être sélectionnée pour garantir la profondeur et la qualité de la soudure. Elle est généralement choisie dans une plage de plusieurs centaines de watts à plusieurs kilowatts.

- Durée et fréquence d'impulsion : en fonction de l'épaisseur spécifique du matériau, sélectionnez une durée et une fréquence d'impulsion moyennes pour équilibrer les effets de chauffage et de refroidissement.

- Vitesse de soudage : Une vitesse de soudage modérée doit être sélectionnée en fonction de l'épaisseur du matériau pour garantir la qualité du soudage et l'efficacité de la production.

- Position de mise au point : la mise au point du laser doit être réglée au milieu du matériau pour garantir la profondeur et l'uniformité du soudage.

- Diamètre du faisceau : sélectionnez un diamètre de faisceau modéré pour équilibrer la distribution d'énergie et la précision du soudage.

Matériau épais (> 5 mm)

- Puissance laser : une puissance laser plus élevée doit être sélectionnée pour fournir un apport de chaleur suffisant pour garantir la profondeur et la qualité du soudage. Elle est généralement sélectionnée dans la gamme de plusieurs kilowatts.

- Durée et fréquence d'impulsion : une durée d'impulsion plus longue et une fréquence plus faible peuvent fournir un apport de chaleur plus suffisant pour faire fondre des matériaux plus épais.

- Vitesse de soudage : une vitesse de soudage plus lente doit être sélectionnée pour garantir que le faisceau laser puisse pénétrer et faire fondre efficacement le matériau.

- Position de mise au point : la mise au point du laser doit être réglée à l'intérieur du matériau pour garantir que le faisceau laser puisse pénétrer et faire fondre efficacement le matériau.

- Diamètre du faisceau : utilisez un diamètre de faisceau plus grand pour fournir une densité énergétique et une profondeur de soudage suffisantes.

Résumer

Obtenez des solutions laser

Choisir la bonne machine de soudage laser peut aider à optimiser la consommation d'énergie et à atteindre une efficacité opérationnelle élevée. Travailler avec un fournisseur de confiance garantit l'accès à une technologie de pointe, des conseils personnalisés et un soutien continu. Chez AccTek Laser, nous proposons une gamme complète d'équipements de soudage laser conçus pour répondre à une variété de besoins industriels. Nos experts peuvent vous aider à choisir le modèle et la configuration les plus économes en énergie, en tenant compte de facteurs tels que le type de matériau, l'épaisseur et le volume de production. Nous proposons également des fonctionnalités de pointe telles que des générateurs laser à haut rendement, des systèmes de refroidissement intelligents et des logiciels de gestion de l'énergie pour maximiser les performances et minimiser la consommation d'énergie. De plus, notre équipe fournit des services de maintenance réguliers et un support technique pour maintenir votre équipement à une efficacité maximale. En collaborant avec nous, vous pouvez réaliser d'importantes économies d'énergie, réduire les coûts d'exploitation et améliorer vos efforts en matière de développement durable. Si vous avez des questions, veuillez nous contacter à temps, AccTek Laser s'engage à fournir à chaque client des solutions laser parfaites !

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.