Comment minimiser la distorsion et le gauchissement du soudage laser ?

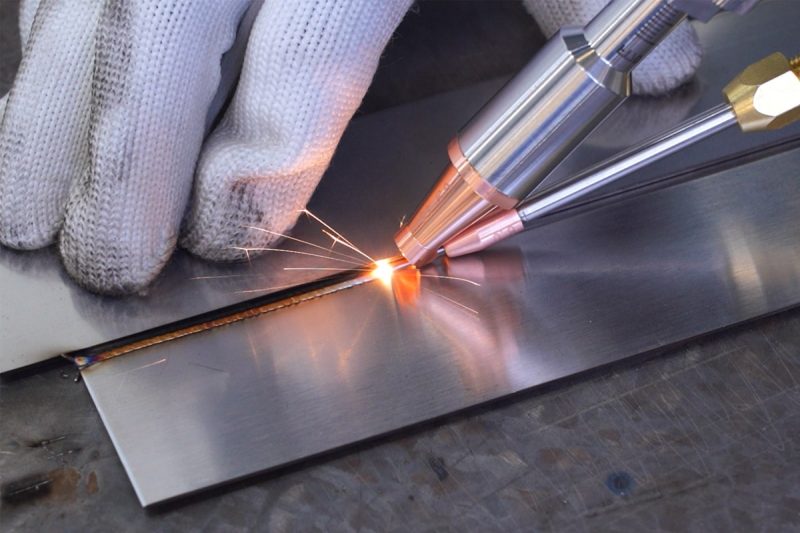

Le soudage au laser a révolutionné la fabrication moderne, offrant une précision, une efficacité et une polyvalence inégalées dans tous les secteurs. Des composants automobiles et aérospatiaux aux appareils médicaux et électroniques, le soudage au laser offre une solution rapide et de haute qualité pour l'assemblage des métaux. Cependant, malgré ses nombreux avantages, le soudage au laser n'est pas à l'abri des problèmes de soudage courants, tels que la distorsion et le gauchissement. Ces problèmes, causés par un chauffage et un refroidissement inégaux pendant le processus de soudage, peuvent compromettre la précision dimensionnelle, l'intégrité mécanique et l'attrait esthétique des composants soudés.

Il est essentiel de minimiser les déformations et les gauchissements pour garantir la qualité des produits, réduire les déchets de matériaux et maintenir l'efficacité de la fabrication. Pour y parvenir, il faut une compréhension approfondie des facteurs contribuant aux contraintes thermiques, ainsi que la mise en œuvre de techniques optimisées et de technologies avancées. Cet article explore les causes de la déformation du soudage au laser et fournit des stratégies pratiques aux fabricants pour atténuer ces défis, en fournissant des soudures sans distorsion pour des applications hautes performances.

Table des matières

Comprendre la distorsion et le gauchissement du soudage laser

Le soudage au laser, réputé pour sa précision et son efficacité, peut néanmoins produire des déformations et des gauchissements, mettant en péril l'intégrité structurelle et la qualité des composants soudés. Ces déformations proviennent de divers facteurs, notamment les effets thermiques, les propriétés des matériaux et le type de déformation subie pendant le processus de soudage. La compréhension de ces aspects peut aider à minimiser la déformation et à garantir des soudures de haute qualité.

Effets thermiques pendant le soudage

Le soudage au laser implique l'application rapide de chaleur concentrée sur une zone localisée, créant des gradients thermiques prononcés. Lorsque le matériau chauffe, il se dilate et, lors du refroidissement, il se contracte. La nature localisée de ce processus provoque souvent une dilatation et une contraction thermiques inégales, ce qui entraîne des contraintes résiduelles dans le matériau.

Les principaux effets thermiques comprennent :

- Dilatation et contraction thermiques : un chauffage rapide dilate le matériau de manière inégale, tandis qu'un refroidissement rapide crée des forces de contraction qui déforment la pièce.

- Zone affectée thermiquement (ZAT) : La zone entourant la soudure est soumise à des cycles thermiques qui modifient sa microstructure, provoquant souvent des contraintes supplémentaires.

- Taux de refroidissement : des taux de refroidissement plus rapides peuvent entraîner des déformations plus importantes en raison d'un rétrécissement thermique brutal.

Propriétés matérielles affectant la distorsion

Le comportement des matériaux lors du soudage laser est largement influencé par leurs propriétés physiques et thermiques. Ces propriétés déterminent la manière dont la chaleur est absorbée, conduite et dissipée, ce qui a un impact sur l'ampleur de la distorsion et du gauchissement.

Les principales propriétés du matériau comprennent :

- Conductivité thermique : Les matériaux comme l'aluminium, avec une conductivité thermique élevée, dissipent rapidement la chaleur, réduisant ainsi les gradients thermiques mais nécessitant une puissance laser plus élevée.

- Coefficient de dilatation thermique (CTE) : les matériaux avec un CTE plus élevé, tels que les alliages d'aluminium, subissent une dilatation et une contraction plus importantes, augmentant le risque de distorsion.

- Module d'élasticité : les matériaux avec un module d'élasticité inférieur sont plus sujets à la déformation sous contrainte thermique.

- Capacité thermique spécifique : les matériaux à haute capacité thermique absorbent plus d'énergie avant de changer de température, ce qui affecte la répartition de l'apport de chaleur.

Types de distorsions lors du soudage

La déformation lors du soudage au laser se manifeste sous plusieurs formes, selon le matériau, la conception du joint et les paramètres de soudage. Les types les plus courants sont les suivants :

- Rétrécissement longitudinal : se produit le long du cordon de soudure en raison de la contraction pendant le refroidissement, raccourcissant le matériau dans le sens de la longueur.

- Rétrécissement transversal : il se produit perpendiculairement au cordon de soudure, provoquant une contraction latérale du matériau.

- Distorsion angulaire : causée par une répartition inégale de la chaleur entre les bords des joints, entraînant un déplacement angulaire.

- Flambage : les matériaux minces peuvent se déformer ou se gondoler en raison d'un apport de chaleur excessif, ce qui rend la pièce instable.

- Distorsion rotationnelle : On la retrouve dans les pièces circulaires ou courbes où les contraintes thermiques induisent une torsion.

En analysant et en comprenant l’interaction des effets thermiques, des propriétés des matériaux et des types de distorsion, les fabricants peuvent mettre en œuvre des stratégies pour atténuer ces défis et produire des soudures de haute qualité et sans distorsion.

Matériaux sujets à la déformation et au gauchissement après le soudage

L'ampleur de la déformation et du gauchissement après le soudage au laser dépend des propriétés physiques et thermiques du matériau. Certains matériaux sont intrinsèquement plus sensibles en raison de leurs taux de dilatation thermique, de leur conductivité et de leurs caractéristiques mécaniques. Comprendre quels matériaux sont sujets à la déformation aide les fabricants à adopter des stratégies sur mesure pour minimiser ces effets.

Aluminium et alliages d'aluminium

L'aluminium est très sujet à la déformation en raison de son point de fusion bas et de son coefficient de dilatation thermique (CTE) élevé. Ces caractéristiques entraînent une dilatation thermique importante lors du soudage et une contraction rapide lors du refroidissement. De plus, la conductivité thermique élevée de l'aluminium dissipe rapidement la chaleur, ce qui nécessite un apport d'énergie plus élevé, ce qui peut exacerber les gradients thermiques et entraîner des déformations.

Principaux défis :

- Un CTE élevé provoque une expansion et une contraction prononcées.

- Les sections minces sont particulièrement sujettes au flambage ou à la distorsion angulaire.

- La dissipation rapide de la chaleur entraîne des profils thermiques inégaux.

Stratégies de minimisation :

- Utilisez des dispositifs de fixation et des pinces pour limiter les mouvements.

- Optimisez la vitesse de soudage et la puissance du laser pour contrôler l'apport de chaleur.

- Préchauffer les composants pour réduire les gradients thermiques.

Acier inoxydable

Le coefficient de dilatation thermique (CTE) relativement élevé de l'acier inoxydable et sa faible conductivité thermique peuvent le rendre sujet à des déformations, en particulier dans les sections minces. La mauvaise dissipation de la chaleur du matériau entraîne souvent des contraintes thermiques concentrées près de la zone de soudure, ce qui entraîne un rétrécissement et une distorsion angulaire.

Principaux défis :

- La chaleur concentrée dans la zone de soudure augmente les contraintes résiduelles.

- Sensible aux distorsions angulaires et transversales dans les sections minces.

- Les changements de microstructure dans la zone affectée thermiquement (HAZ) peuvent amplifier les contraintes.

Stratégies de minimisation :

- Équilibrez la puissance et la vitesse du laser pour contrôler l’apport de chaleur.

- Utilisez des joints symétriques pour répartir la chaleur uniformément.

- Utilisez des techniques de soudage par étapes ou par sauts pour permettre le refroidissement entre les passes.

Aciers à haute teneur en carbone

Les aciers à haute teneur en carbone sont sujets à la déformation en raison de leur forte dilatation thermique et du risque de modifications importantes de la microstructure lors du soudage. Le refroidissement rapide des aciers à haute teneur en carbone peut introduire des contraintes résiduelles, entraînant des déformations ou des fissures.

Principaux défis :

- Risque élevé de dilatation et de contraction thermique lors du soudage.

- Un refroidissement rapide augmente les contraintes résiduelles.

- Les changements microstructuraux peuvent entraîner une fragilité et une déformation.

Stratégies de minimisation :

- Préchauffez et contrôlez les taux de refroidissement pour réduire les contraintes thermiques.

- Utiliser des techniques de soudage par impulsions pour minimiser l’apport de chaleur.

- Optimisez l'ajustement des joints pour réduire les écarts et le chauffage inégal.

Tôles minces

Quel que soit le type de matériau, les tôles minces sont particulièrement sujettes à la déformation car elles ne sont pas suffisamment rigides pour résister aux contraintes thermiques. Même un apport de chaleur minime lors du soudage laser peut provoquer des déformations ou des ondulations.

Principaux défis :

- Rigidité limitée pour contrer les contraintes thermiques.

- Sensibilité accrue à la distorsion angulaire et au flambage.

- L’absorption et la dissipation rapides de la chaleur amplifient les gradients thermiques.

Stratégies de minimisation :

- Utiliser un serrage et une fixation rigides pour maintenir la forme.

- Réduisez l’apport de chaleur en augmentant la vitesse de soudage ou en utilisant des lasers pulsés.

- Utilisez des barres de support ou des dissipateurs thermiques pour stabiliser la pièce.

Titane et alliages de titane

Le titane présente une sensibilité modérée à la déformation en raison de son coefficient de dilatation thermique relativement élevé et de sa faible conductivité thermique. Bien qu'il soit moins sujet au gauchissement que l'aluminium ou l'acier fin, un contrôle thermique inapproprié pendant le soudage peut entraîner une déformation angulaire ou longitudinale.

Principaux défis :

- Une faible dissipation thermique augmente les contraintes thermiques localisées.

- Une réactivité élevée avec l’oxygène pendant le soudage peut aggraver le gauchissement.

- Sensible à la surchauffe et à l’exposition prolongée à des températures élevées.

Stratégies de minimisation :

- Utiliser du gaz de protection pour maintenir la qualité de la soudure et minimiser les effets thermiques.

- Utilisez des fixations de précision pour maintenir les pièces en place.

- Optimisez les paramètres de soudage pour un apport de chaleur contrôlé.

Cuivre et alliages de cuivre

La conductivité thermique élevée du cuivre rend difficile un soudage constant, car la chaleur se dissipe rapidement, créant des gradients thermiques irréguliers. Cependant, son CTE élevé le rend susceptible de se déformer lorsque l'apport de chaleur est excessif.

Principaux défis :

- La dissipation rapide de la chaleur nécessite une puissance laser élevée.

- Un CTE élevé provoque une expansion et une contraction importantes.

- Un chauffage inégal entraîne des déformations dans les géométries complexes.

Stratégies de minimisation :

- Utiliser le préchauffage pour réduire le gradient thermique.

- Optimisez la mise au point et la puissance du laser pour garantir une application de chaleur uniforme.

- Utiliser une surveillance en temps réel pour contrôler l’apport de chaleur.

Acier inoxydable duplex

Les aciers inoxydables duplex sont moins sujets à la déformation que les aciers inoxydables austénitiques en raison de leur rigidité plus élevée. Cependant, une application de chaleur inégale peut toujours entraîner des déformations angulaires et transversales, en particulier dans les soudures asymétriques.

Principaux défis :

- Un refroidissement inégal peut entraîner des contraintes résiduelles.

- Distorsion angulaire dans les géométries complexes.

- Modifications microstructurales dues au cyclage thermique.

Stratégies de minimisation :

- Utilisez des techniques de soudage équilibrées pour répartir uniformément la chaleur.

- Contrôlez les températures entre les passes pour éviter un refroidissement inégal.

- Utilisez le soudage laser avec surveillance en temps réel pour plus de précision.

Les matériaux susceptibles de se déformer après le soudage partagent des caractéristiques communes telles que des coefficients de dilatation thermique élevés, une faible rigidité et une sensibilité à un chauffage irrégulier. Pour relever ces défis, il faut sélectionner soigneusement les paramètres de soudage, les solutions de fixation et les techniques de contrôle thermique. En comprenant le comportement de chaque matériau sous contrainte thermique, les fabricants peuvent mettre en œuvre des stratégies sur mesure pour obtenir des soudures sans distorsion et maintenir l'intégrité de leurs composants.

Facteurs influençant la distorsion et le gauchissement lors du soudage au laser

Le soudage au laser est un procédé précis et efficace, mais son apport de chaleur localisé et son refroidissement rapide peuvent provoquer des déformations et des gauchissements. Comprendre les facteurs qui contribuent à ces défis peut aider à mettre en œuvre des stratégies efficaces pour les minimiser.

Apport de chaleur et gradients thermiques

L’apport de chaleur pendant le soudage laser et les gradients thermiques qui en résultent jouent un rôle essentiel dans la détermination de l’étendue de la distorsion et du gauchissement.

- Apport de chaleur localisé : le soudage laser concentre la chaleur intense sur une petite zone, créant ainsi des gradients de température prononcés. Ces gradients provoquent une dilatation et une contraction inégales du matériau, ce qui entraîne des contraintes résiduelles.

- Apport de chaleur excessif : si la puissance du laser est trop élevée ou la vitesse de soudage trop lente, un apport de chaleur excessif peut agrandir la zone affectée par la chaleur (ZAT) et amplifier la distorsion.

- Refroidissement rapide : le soudage au laser implique souvent un refroidissement rapide, ce qui peut créer des changements brusques de température et augmenter le risque de déformation.

Stratégies d’atténuation :

- Optimisez la puissance du laser et la vitesse de soudage pour équilibrer l'apport de chaleur et minimiser les gradients thermiques.

- Utilisez des techniques de soudage par impulsions pour contrôler la distribution de chaleur et réduire la surchauffe.

- Utilisez des systèmes d’imagerie thermique ou de surveillance en temps réel pour suivre et ajuster les profils de température pendant le soudage.

Épaisseur du matériau et conception des joints

L'épaisseur du matériau et la conception du joint de soudure influencent considérablement le comportement de distorsion lors du soudage laser.

- Épaisseur du matériau : les matériaux fins sont plus sujets à la déformation en raison de leur faible rigidité et de leur incapacité à résister aux contraintes thermiques. Les matériaux plus épais sont moins sensibles mais peuvent nécessiter une puissance laser plus élevée, augmentant ainsi la zone dangereuse.

- Conception des joints : le type et la disposition des joints soudés influencent la répartition de la chaleur. Des joints mal conçus peuvent accentuer les gradients thermiques et entraîner une dilatation et une contraction inégales.

Types d'articulations courantes et leur impact :

- Joints bout à bout : ils minimisent généralement la distorsion lorsqu'ils sont correctement alignés.

- Joints à recouvrement : peuvent créer des gradients thermiques importants, entraînant des déformations.

- Joints en T et joints d'angle : les géométries plus complexes peuvent concentrer les contraintes, augmentant ainsi les risques de distorsion.

Stratégies d’atténuation :

- Choisissez des modèles de joints qui favorisent la symétrie et répartissent la chaleur uniformément.

- Assurez un ajustement serré des joints pour minimiser les écarts et le chauffage inégal.

- Utilisez des techniques de préparation des bords, telles que le biseautage, pour améliorer la stabilité des joints et réduire la distorsion.

Serrage et fixation

Un serrage et une fixation appropriés sont essentiels pour maintenir la pièce en place et contrer les forces qui déforment le soudage.

- Serrage rigide : offre un support solide mais peut introduire des contraintes résiduelles en cas de contrainte excessive.

- Serrage flexible : permet un certain mouvement pour réduire l'accumulation de contraintes, mais peut ne pas empêcher complètement le gauchissement.

- Dissipateurs thermiques : les luminaires qui agissent comme des dissipateurs thermiques peuvent aider à dissiper la chaleur, réduisant ainsi les gradients thermiques.

Effets d'un montage inadéquat :

- Un support insuffisant permet à la pièce de bouger ou de se déformer pendant le soudage.

- Une contrainte excessive peut bloquer les contraintes, entraînant un gauchissement après soudage.

Stratégies d’atténuation :

- Utilisez des fixations robustes pour maintenir les pièces fermement en place sans trop les retenir.

- Intégrez des dissipateurs thermiques dans les luminaires pour gérer la dissipation de la chaleur.

- Utilisez le soudage par points ou le soudage séquentiel pour maintenir l’alignement pendant le processus.

Taux de préchauffage et de refroidissement

Le cycle thermique de préchauffage et de refroidissement a un impact significatif sur l’ampleur de la distorsion et du gauchissement lors du soudage au laser.

- Préchauffage : L'augmentation de la température de la pièce avant le soudage réduit les gradients thermiques, car le matériau se dilate plus uniformément.

- Refroidissement contrôlé : la gestion de la vitesse de refroidissement évite les contractions brusques qui entraînent des contraintes résiduelles et des déformations.

Considérations clés :

- Le préchauffage est particulièrement bénéfique pour les matériaux à coefficients de dilatation thermique élevés, tels que l’aluminium ou les aciers à haute teneur en carbone.

- La surchauffe peut augmenter la ZAT et introduire des modifications métallurgiques indésirables.

- Un refroidissement incontrôlé peut exacerber les concentrations de contraintes et augmenter la distorsion.

Stratégies d’atténuation :

- Préchauffer uniformément toute la pièce à l'aide de fours ou d'un chauffage par induction pour réduire les différences de température.

- Contrôlez les taux de refroidissement avec des traitements thermiques post-soudage ou des méthodes de refroidissement lent.

- Surveillez les températures pendant le préchauffage et le refroidissement avec des thermocouples ou des capteurs infrarouges pour assurer la cohérence.

Pour minimiser la distorsion et le gauchissement lors du soudage laser, il faut prêter une attention particulière aux facteurs qui influencent l'apport de chaleur, le comportement du matériau, la conception des joints et la gestion thermique. En optimisant ces paramètres et en intégrant des techniques de serrage et de préchauffage efficaces, les fabricants peuvent réduire considérablement les risques de distorsion, garantissant ainsi une qualité de soudure et une précision dimensionnelle supérieures.

Méthodes pour minimiser la distorsion et le gauchissement lors du soudage au laser

La minimisation de la distorsion et du gauchissement lors du soudage au laser nécessite une approche stratégique qui aborde la gestion de la chaleur, la conception des joints, la préparation des matériaux et les techniques de soudage.

Optimisation des paramètres de soudage

Un réglage approprié des paramètres de soudage est essentiel pour contrôler l’apport de chaleur, minimiser les gradients thermiques et réduire la distorsion.

- Réglage de la puissance du laser : une puissance laser élevée peut entraîner un apport de chaleur excessif et des zones affectées par la chaleur (ZAT) plus grandes. Optimisez la puissance du laser pour obtenir une pénétration suffisante tout en minimisant la chaleur inutile.

- Contrôle de la vitesse de soudage : les vitesses de soudage lentes augmentent l'apport de chaleur, ce qui entraîne une plus grande déformation. Les vitesses plus rapides réduisent les gradients thermiques, mais il faut veiller à assurer une fusion complète.

- Utilisation de lasers à impulsions ou à ondes continues : les lasers à impulsions permettent une distribution intermittente de la chaleur, réduisant ainsi l'apport de chaleur global et minimisant la distorsion. Les lasers à ondes continues sont mieux adaptés aux applications à grande vitesse, mais peuvent nécessiter des stratégies de refroidissement supplémentaires.

Conseils pratiques :

- Utilisez des essais pour identifier les paramètres de puissance et de vitesse optimaux pour des matériaux spécifiques.

- Utiliser l’imagerie thermique pour surveiller la distribution de chaleur pendant le soudage.

- Combinez une puissance inférieure avec des modes laser pulsés pour les matériaux fins ou sujets à distorsion.

Considérations relatives à la conception des joints

La conception et la préparation des joints de soudure influencent considérablement la répartition de la chaleur et les concentrations de contraintes.

- Choisir le bon type de joint : les joints symétriques, comme les joints bout à bout, aident à répartir la chaleur de manière uniforme et à réduire la déformation. Les joints à recouvrement et les joints d'angle, bien que nécessaires pour certaines applications, nécessitent une manipulation soigneuse pour gérer les contraintes.

- Préparation des bords : Une préparation adéquate des bords, comme le chanfreinage ou l'usinage, garantit des ajustements serrés et une application uniforme de la chaleur, réduisant ainsi le risque de chauffage inégal et de déformation.

Conseils pratiques :

- Utiliser des conceptions de joints qui favorisent un flux de chaleur uniforme.

- Minimisez les écarts de joint grâce à un usinage précis.

- Envisagez d’utiliser des matériaux de remplissage de manière sélective pour combler les écarts et améliorer la qualité de la soudure.

Sélection et préparation du matériel

La sélection de matériaux appropriés et la garantie de leur préparation au soudage peuvent réduire considérablement la distorsion.

- Compatibilité des matériaux : utilisez des matériaux avec des coefficients de dilatation thermique (CTE) inférieurs ou une conductivité thermique élevée pour minimiser les contraintes thermiques.

- Propreté de la surface : les contaminants tels que les huiles, les oxydes ou la saleté affectent l'absorption de chaleur et provoquent un chauffage irrégulier. Des surfaces propres garantissent une meilleure uniformité de la soudure et réduisent la déformation.

Conseils pratiques :

- Associez les matériaux de base et les charges pour des propriétés thermiques et mécaniques similaires.

- Utiliser des méthodes de nettoyage chimiques ou mécaniques pour préparer les surfaces.

- Préchauffer les matériaux à forte dilatation thermique pour réduire les gradients thermiques.

Utilisation de dispositifs de fixation et de serrage

Des techniques de fixation et de serrage appropriées empêchent les mouvements pendant le soudage et gèrent efficacement la dissipation de la chaleur.

- Techniques de serrage appropriées : maintenez fermement la pièce en place pour éviter toute déformation, mais évitez toute contrainte excessive, qui peut provoquer des contraintes résiduelles.

- Utilisation de barres de support et de dissipateurs thermiques : les barres de support soutiennent la zone de soudure et réduisent la distorsion en stabilisant le matériau, tandis que les dissipateurs thermiques dissipent l'excès de chaleur pour contrôler les gradients thermiques.

Conseils pratiques :

- Concevez des montages personnalisés adaptés à des géométries de pièces spécifiques.

- Incorporez des pinces réglables pour plus de flexibilité sans compromettre le soutien.

- Utilisez des matériaux à haute conductivité thermique pour les barres de support ou les dissipateurs thermiques afin de gérer la dissipation de la chaleur.

Préchauffage et traitement thermique après soudage

La gestion thermique avant et après soudage réduit considérablement les contraintes résiduelles et les déformations.

- Préchauffage contrôlé : Le préchauffage de la pièce réduit les gradients thermiques, en particulier pour les matériaux comme l'aluminium et l'acier à haute teneur en carbone.

- Traitement thermique après soudage : le refroidissement progressif ou le recuit de détente après le soudage réduit les contraintes résiduelles et stabilise le matériau.

Conseils pratiques :

- Préchauffer les pièces de manière uniforme à l’aide de fours, de chalumeaux ou de radiateurs à induction.

- Contrôlez les taux de refroidissement avec des couvertures isolantes ou des traitements thermiques pour éviter les contractions brusques.

- Surveillez les températures à l’aide de thermocouples pour une gestion thermique cohérente.

Planification des séquences de soudage

La planification stratégique de la séquence de soudage permet de répartir la chaleur uniformément et de gérer l’accumulation de contraintes.

- Soudage équilibré : les soudures alternées sur les côtés opposés de la pièce équilibrent l’apport de chaleur et minimisent le gauchissement.

- Techniques de soudage par sauts : Soudez des sections intermittentes, en permettant un refroidissement entre les soudures pour éviter une accumulation excessive de chaleur dans une zone donnée.

Conseils pratiques :

- Divisez les grandes soudures en sections plus petites pour permettre un refroidissement intermédiaire.

- Commencez à souder dans les zones à faible contrainte et passez progressivement aux zones à forte contrainte.

- Utiliser des outils logiciels pour simuler la répartition des contraintes et optimiser les séquences de soudage.

Utilisation de techniques avancées

Les technologies de soudage innovantes offrent des solutions avancées pour minimiser la distorsion et le gauchissement.

- Soudage laser hybride : combine le soudage laser avec d’autres techniques comme le soudage à l’arc pour améliorer la répartition de la chaleur et réduire la distorsion.

- Soudage laser adaptatif : utilise des capteurs et des systèmes de rétroaction pour ajuster les paramètres de soudage en temps réel en fonction des conditions du matériau et du processus.

- Surveillance et contrôle en temps réel : intègre l'imagerie thermique, le retour de puissance laser et les capteurs de déformation pour maintenir des conditions de soudage optimales.

Conseils pratiques :

- Investissez dans des systèmes hybrides pour des applications complexes ou à haute tolérance.

- Utilisez des systèmes de surveillance en temps réel pour détecter et corriger instantanément les écarts.

- Mettre en œuvre des systèmes de contrôle en boucle fermée pour maintenir des paramètres de soudage cohérents.

En mettant en œuvre ces méthodes, les fabricants peuvent minimiser efficacement la distorsion et le gauchissement dans les processus de soudage au laser. L'optimisation des paramètres de soudage, la conception de joints appropriés, la préparation des matériaux, l'utilisation de montages appropriés, la gestion des cycles thermiques et l'exploitation de technologies avancées contribuent toutes à obtenir des soudures de haute qualité et sans distorsion. Ces stratégies améliorent non seulement la précision dimensionnelle des composants soudés, mais améliorent également l'efficacité de la production et réduisent le gaspillage de matériaux, garantissant ainsi des résultats de fabrication fiables et rentables.

Résumé

Il est essentiel de minimiser la distorsion et le gauchissement lors du soudage au laser pour obtenir des soudures de haute qualité et maintenir l'intégrité structurelle des composants. La distorsion résulte d'un chauffage et d'un refroidissement inégaux, ce qui entraîne des contraintes résiduelles qui déforment le matériau. En prenant en compte des facteurs clés tels que l'apport de chaleur, les propriétés des matériaux, la conception des joints et la gestion thermique, les fabricants peuvent atténuer efficacement ces défis.

L'optimisation des paramètres de soudage, notamment la puissance du laser, la vitesse et l'utilisation de lasers à ondes pulsées ou continues, est essentielle pour contrôler l'apport de chaleur. Une conception de joint appropriée, une sélection de matériaux et une préparation de surface adéquates améliorent encore la qualité de la soudure en garantissant une distribution uniforme de la chaleur et en réduisant les contraintes thermiques. Un serrage efficace, l'utilisation de barres de support et de dissipateurs thermiques, ainsi que des traitements thermiques de préchauffage et d'après soudage stratégiques jouent également un rôle essentiel. Des techniques avancées telles que le soudage laser hybride, la surveillance en temps réel et les systèmes de contrôle adaptatif fournissent des outils supplémentaires pour minimiser la distorsion.

En intégrant ces stratégies, les fabricants peuvent produire des soudures sans distorsion, précises et fiables, améliorant ainsi l’efficacité et les performances du produit.

Obtenez des solutions de soudage laser

À Laser AccTek, nous comprenons les défis auxquels les fabricants sont confrontés pour minimiser la distorsion et le gauchissement lors du soudage au laser. En tant que fabricant professionnel de machines de découpe laser, machines à souder au laser, machines de nettoyage laser, et machines de marquage laser, nous nous engageons à fournir des solutions de pointe adaptées à vos besoins. Nos machines de soudage laser avancées sont conçues pour assurer un contrôle précis de la chaleur, permettant un soudage sans distorsion même dans les applications les plus exigeantes.

Avec une gamme de fonctionnalités personnalisables, notamment des paramètres de puissance laser optimisés, des systèmes de surveillance en temps réel et des technologies de soudage adaptatives, les machines d'AccTek Laser offrent des performances et une fiabilité inégalées. Que vous travailliez avec des matériaux délicats ou des géométries complexes, nos experts peuvent vous guider dans le choix de la meilleure configuration pour vos besoins spécifiques.

Faites équipe avec AccTek Laser pour surmonter les défis du soudage et améliorer l'efficacité de votre production. Contactez-nous dès aujourd'hui pour une consultation complète, une assistance technique et un accès aux meilleures solutions de soudage laser du secteur. Laissez-nous vous aider à atteindre la perfection dans chaque soudure.

Un serrage et une fixation appropriés sont essentiels pour maintenir la pièce en place et contrer les forces qui déforment le soudage.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser