Comment obtenir la largeur d'incision minimale lors de la découpe laser CO2 ?

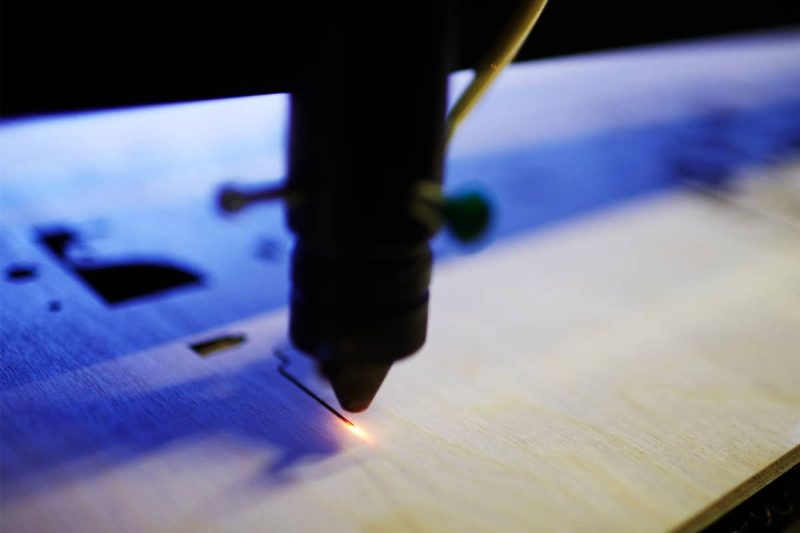

La technologie de découpe laser CO2 est largement utilisée dans la découpe de divers matériaux tels que le métal, le plastique, le bois, le tissu, etc., grâce à ses avantages : haute précision, grande vitesse et traitement sans contact. La largeur de trait de scie désigne la largeur de l'incision formée par le faisceau laser pendant la découpe. Cet indicateur influence directement la précision et la qualité de la découpe. Une largeur d'incision plus petite permet d'obtenir un usinage plus précis, d'améliorer la précision du produit, de réduire les pertes de matière et les coûts de production. C'est donc un critère important pour mesurer la qualité de la découpe laser.

Le contrôle de la largeur d'incision vise non seulement à améliorer la qualité du produit, mais est également étroitement lié au taux d'utilisation des matériaux, à la facilité de traitement et à l'efficacité globale de la production. Pour les fabricants, l'optimisation de la largeur d'incision est directement liée à la maîtrise des coûts de production. En particulier dans les productions à grande échelle, une largeur d'incision trop importante peut entraîner un gaspillage de matériaux et compromettre le bon déroulement des processus ultérieurs. Par conséquent, un contrôle précis de la largeur d'incision est essentiel pour une production efficace et économique.

Table des matières

Facteurs clés affectant la largeur de la saignée de découpe au laser CO2

L'efficacité de la découpe laser CO2 dépend de nombreux facteurs, et la largeur de saignée est l'un des indicateurs les plus critiques. En ajustant et en optimisant judicieusement ces facteurs, les fabricants peuvent améliorer l'efficacité de leur production et réduire les pertes de matière tout en garantissant une haute précision. Voici quelques facteurs clés influençant la largeur de saignée et leurs stratégies d'optimisation :

Taille du foyer laser : La taille du foyer laser influence directement le diamètre du spot. Plus le spot est petit, plus la largeur d'incision est étroite. Plus la focalisation est précise, plus la concentration du faisceau laser est élevée, améliorant ainsi la précision de coupe. Pour optimiser la largeur d'incision, il est important de choisir une lentille à focale adaptée. Généralement, une lentille à focale courte permet un diamètre de focalisation plus petit, permettant ainsi une coupe plus précise. En fonction des matériaux et des exigences de coupe, la taille du foyer peut être optimisée en ajustant la focale afin d'obtenir une coupe optimale.

Puissance laser : La puissance laser détermine directement l'intensité thermique du faisceau laser, ce qui affecte les effets de fusion, d'évaporation et de découpe pendant le processus. Une puissance laser trop élevée peut facilement provoquer une incision trop large, voire brûler le matériau ; une puissance trop faible peut empêcher la pénétration complète du matériau, entraînant une découpe incomplète. Il est crucial d'ajuster la puissance laser à la valeur optimale en fonction de l'épaisseur et des propriétés des différents matériaux. Par exemple, pour les matériaux épais, il faut augmenter la puissance en conséquence, tandis que pour les matériaux fins, il est possible de la réduire afin d'éviter une incision trop large. Un réglage précis de la puissance permet aux fabricants d'obtenir une découpe précise et efficace.

Vitesse de coupe : La vitesse de coupe joue également un rôle important dans la découpe laser. Une augmentation appropriée de la vitesse de coupe permet non seulement de réduire la zone affectée thermiquement et l'impact du matériau en fusion sur le bord de la découpe, mais aussi d'améliorer l'efficacité de la production. Cependant, une vitesse de coupe trop rapide peut empêcher le faisceau laser de pénétrer complètement le matériau, ce qui entraîne une découpe incomplète ; à l'inverse, une vitesse trop lente peut entraîner une coupe trop large et un excès de matière fondue. Pour optimiser l'efficacité de la découpe, la vitesse de coupe doit être ajustée avec précision en fonction du type et de l'épaisseur du matériau afin de minimiser la largeur de coupe.

Type et pression du gaz auxiliaire : Le gaz auxiliaire joue un rôle essentiel dans la découpe laser. Les gaz auxiliaires couramment utilisés sont l'oxygène, l'azote et l'air. L'oxygène peut améliorer la réaction de combustion pendant la découpe et convient à la découpe de matériaux tels que le fer et l'acier ; l'azote peut réduire l'oxydation et convient à des matériaux tels que l'acier inoxydable ; l'air est largement utilisé dans divers matériaux en raison de son économie. Outre le type de gaz, la pression du gaz influence également la qualité de la découpe. Une pression de gaz appropriée peut faciliter l'élimination de la matière fondue et l'empêcher d'adhérer au bord de l'incision, réduisant ainsi la largeur de l'incision. Une pression de gaz inférieure peut empêcher l'élimination efficace de la matière fondue et augmenter la largeur de l'incision. Il est donc nécessaire de choisir une pression et un type de gaz appropriés pour optimiser l'effet de découpe.

Propriétés des matériaux : Les propriétés des différents matériaux peuvent influencer considérablement la précision de la découpe laser. Leurs propriétés, telles que le taux d'absorption, la conductivité thermique et le point de fusion, influencent directement l'efficacité de transmission du faisceau laser et la qualité de la découpe. Les matériaux hautement réfléchissants (comme l'aluminium, le cuivre, etc.) ont tendance à provoquer la réflexion et la dispersion du faisceau laser, réduisant ainsi l'efficacité de la découpe. Pour ces matériaux, il est nécessaire d'optimiser les paramètres laser, notamment en augmentant la densité de puissance, afin de garantir une pénétration efficace du laser. À l'inverse, les matériaux peu réfléchissants comme l'acier sont plus faciles à découper. Lors de la découpe de différents matériaux, les fabricants doivent ajuster les paramètres de découpe en fonction des caractéristiques du matériau afin de garantir une qualité de découpe optimale et une largeur d'incision minimale.

Optimisation du trajet de coupe : L'optimisation du trajet de coupe est également essentielle pour contrôler la largeur de l'incision. Un trajet de coupe régulier permet de réduire l'erreur du faisceau laser lors des changements de direction et d'éviter les incisions irrégulières. En particulier pour la découpe de formes complexes, une conception judicieuse du trajet et la réduction des virages et des arrêts d'urgence peuvent améliorer considérablement la précision de coupe. De plus, l'optimisation des stratégies d'avance et de retrait peut également contribuer à réduire l'ablation de matière et à éviter la déformation de l'incision due à une surchauffe. Lors de la conception du trajet, il est conseillé d'éviter autant que possible les virages rapides et les tracés irréguliers afin de garantir une répartition uniforme de l'énergie pendant la découpe et de contrôler ainsi la largeur de l'incision.

En contrôlant et en optimisant précisément ces facteurs clés, les fabricants peuvent réduire les coûts de production, améliorer l’utilisation des matériaux et augmenter l’efficacité de la production tout en garantissant une découpe de haute précision.

Stratégie d'optimisation pour obtenir une largeur de trait minimale

Pour obtenir la largeur de trait minimale en découpe laser CO2, plusieurs stratégies d'optimisation doivent être envisagées. Ces stratégies permettent non seulement d'améliorer la précision de la découpe, mais aussi de réduire efficacement les pertes de matière et d'améliorer l'efficacité de la production. Voici les principales méthodes d'optimisation pour obtenir la largeur de trait minimale :

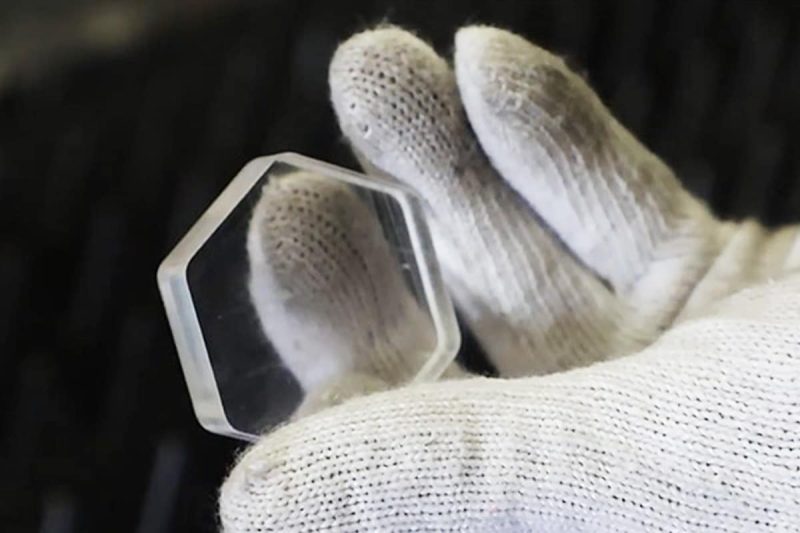

Optimiser le système optique : La qualité du système optique influence directement la focalisation du faisceau laser, ce qui affecte la finesse de l'incision. Le choix d'une lentille optique de haute qualité garantit une focalisation uniforme du faisceau laser sur la surface du matériau cible, obtenant ainsi une découpe stable et précise. L'utilisation d'une lentille à courte focale (par exemple, une focale de 2,5 pouces) est une stratégie importante pour optimiser la focalisation du faisceau laser. Une lentille à courte focale permet de focaliser un spot de plus petit diamètre, réduisant ainsi la diffusion du faisceau laser et diminuant considérablement la largeur de l'incision. Un spot plus petit améliore non seulement la précision de la découpe, mais réduit également l'impact thermique sur le matériau et assure la stabilité pendant la découpe.

Ajustez précisément la puissance et la vitesse du laser : La puissance et la vitesse de coupe sont deux facteurs importants qui influencent la largeur de l'incision. Un ajustement précis de la puissance et de la vitesse du laser permet d'obtenir une coupe optimale. Le mode pulsé permet de réduire le temps de chauffe continu, réduisant ainsi la zone affectée thermiquement (ZAT) et le phénomène de fusion au bord de l'incision. Le mode pulsé uniformise la distribution de l'énergie laser et évite les problèmes de surchauffe causés par une puissance continue élevée. Parallèlement, l'ajustement de la puissance laser en fonction de l'épaisseur du matériau permet au faisceau laser de pénétrer complètement le matériau et de contrôler la largeur de l'incision. Pour les matériaux plus fins, réduisez la puissance en conséquence afin d'éviter une accumulation excessive de chaleur ; pour les matériaux plus épais, augmentez-la en conséquence afin de garantir la qualité de la coupe, tout en veillant à contrôler la largeur de l'incision.

Réglage des paramètres du gaz auxiliaire : Le gaz auxiliaire joue un rôle important dans la découpe laser CO2. Il permet non seulement d'éliminer la matière fondue produite lors de la découpe, mais aussi de contrôler la qualité de la découpe en optimisant la pression du gaz. Une augmentation appropriée de la pression du gaz permet d'éliminer efficacement les scories produites lors de la découpe et d'empêcher leur adhérence au bord de l'incision, conservant ainsi une largeur d'incision étroite. Lors du choix d'un gaz auxiliaire, l'azote est l'un des gaz couramment utilisés, notamment pour les matériaux nécessitant une réduction de l'oxydation et une finition de coupe améliorée. L'azote permet non seulement de réduire efficacement l'oxydation de la surface du matériau, mais aussi de maintenir la régularité de l'incision pendant la découpe, obtenant ainsi une coupe de meilleure qualité.

Optimisation des logiciels et des paramètres CNC : Les systèmes CNC de haute précision améliorent efficacement la précision de la découpe laser et contribuent à réduire les écarts de coupe dus aux erreurs mécaniques. Grâce à des systèmes CNC avancés, vous pouvez optimiser la trajectoire de coupe et réduire les erreurs dues aux changements de direction du faisceau laser. Une planification précise de la trajectoire permet de réduire les erreurs dues aux virages et aux trajectoires irrégulières pendant la découpe. De plus, l'utilisation d'un système de mise au point automatique est une stratégie importante pour optimiser la largeur d'incision. Ce système ajuste automatiquement la position du point focal laser en fonction de l'épaisseur, de la forme et des exigences de découpe du matériau afin de garantir que le faisceau laser est toujours focalisé au meilleur endroit, évitant ainsi les incisions irrégulières ou trop larges dues à une mauvaise position de mise au point.

Réduction de la zone affectée thermiquement (ZAT) : La taille de la ZAT est étroitement liée à l'accumulation de chaleur pendant la découpe laser. Une chaleur excessive peut entraîner une fusion excessive de la surface du matériau, augmentant ainsi la largeur de l'incision et affectant la qualité de la découpe. Pour réduire la ZAT, la découpe à grande vitesse est une stratégie efficace. Elle permet d'accélérer le mouvement du faisceau laser, réduisant ainsi l'accumulation de chaleur à la surface du matériau et évitant la fusion et l'élargissement du bord de l'incision. Cependant, lors de la découpe à grande vitesse, il est nécessaire de s'assurer que l'énergie du faisceau laser est suffisante pour pénétrer le matériau. Pour optimiser davantage la qualité de la découpe, il est possible de combiner des technologies de refroidissement, telles que le refroidissement par pulvérisation ou la double injection de gaz, qui permettent de réduire efficacement la température de la zone de découpe, d'éviter la surchauffe et d'assurer une découpe plus précise et stable.

En combinant les stratégies d'optimisation décrites ci-dessus, les fabricants peuvent atteindre efficacement la largeur de trait de scie minimale lors de la découpe laser CO2. Grâce aux progrès technologiques constants et à l'optimisation continue des équipements, ces stratégies contribueront à améliorer la précision de la découpe, à réduire le gaspillage de matière et à optimiser l'efficacité de la production.

Résumer

Obtenir la largeur de trait minimale ne se résume pas à un simple réglage de paramètres, mais nécessite une prise en compte complète de nombreux facteurs. En optimisant avec précision la focalisation du laser, le réglage de la puissance, la vitesse de coupe, le type et la pression du gaz auxiliaire, ainsi que le contrôle logiciel, les fabricants peuvent maximiser l'efficacité de leur production et réduire les pertes de matière tout en garantissant la qualité de la coupe. Un réglage précis de la focalisation du laser permet de garantir la taille du spot de coupe et d'éviter les zones affectées par la chaleur excessive pendant la coupe, garantissant ainsi une coupe fine et régulière. La combinaison précise de la puissance et de la vitesse de coupe permet d'éviter l'accumulation excessive de chaleur et de réduire l'impact de la fusion sur la largeur de coupe. Un gaz auxiliaire adapté permet non seulement d'éliminer les scories, mais aussi de prévenir l'oxydation, améliorant ainsi la qualité de coupe. Parallèlement, l'utilisation d'un logiciel CNC avancé et d'une technologie de focalisation automatique permet d'optimiser en continu la trajectoire de coupe et la focalisation du faisceau laser, garantissant ainsi la stabilité et la régularité de la coupe.

Grâce au développement continu de la technologie, les performances et la précision de contrôle des machines de découpe laser CO2 s'améliorent constamment. Les fabricants peuvent obtenir des résultats de découpe plus précis en ajustant et en optimisant continuellement ces facteurs, ainsi qu'en optimisant les technologies optiques, les systèmes de contrôle automatisés et les technologies de refroidissement performantes. En définitive, l'obtention d'une largeur d'incision minimale améliore non seulement la précision de découpe, mais aussi l'efficacité de la production, réduit les coûts des matériaux et accroît considérablement les bénéfices économiques de la ligne de production à long terme. Par conséquent, pour les utilisateurs de Machines de découpe laser CO2, l’apprentissage continu et la maîtrise de ces stratégies d’optimisation seront la clé pour améliorer la capacité de production globale et la compétitivité.

Obtenez des solutions laser

Laser AccTek fournit un équipement de découpe laser CO2 de haute précision qui prend en charge la mise au point intelligente, l'optimisation automatique du chemin et le contrôle efficace du gaz auxiliaire pour garantir la largeur d'incision minimale et obtenir un traitement de précision. Contactez-nous pour obtenir des solutions de découpe laser personnalisées pour améliorer votre efficacité de production et la précision de votre traitement !

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser