Comment obtenir un contraste élevé lors du marquage laser

En tant que méthode de marquage efficace et précise, le marquage laser est largement utilisé dans de nombreuses industries, notamment dans la fabrication électronique, les appareils médicaux, les pièces automobiles, l'aérospatiale, la bijouterie, l'emballage et d'autres domaines. Des numéros de série de produits, des codes QR, des logos de marque aux graphiques complexes, la technologie de marquage laser peut réaliser un marquage permanent sur une variété de matériaux. Cette technologie est devenue un élément indispensable de l'industrie manufacturière moderne avec son sans contact, sa vitesse élevée, son faible coût et sa haute précision. Le contraste est un facteur clé affectant la qualité du marquage laser. Un contraste élevé améliore non seulement la lisibilité de la marque, mais affecte également directement l'effet visuel du produit et de la marque. Qu'il s'agisse de lecture automatique de codes-barres, de clarté des logos de marque ou de marquages industriels complexes, un bon contraste est essentiel pour garantir la qualité de la marque. Alors, comment obtenir un contraste élevé dans le marquage laser ? Cet article explorera en détail les technologies et les meilleures pratiques pertinentes pour vous aider à obtenir d'excellents effets de marquage laser dans divers scénarios d'application.

Table des matières

En savoir plus sur la technologie de marquage laser

La technologie de marquage au laser est largement utilisée dans l'industrie pour ses méthodes de marquage sans contact, de haute précision et diverses. En fonction du matériau de marquage et des exigences de marquage, le marquage au laser peut être réalisé de diverses manières, notamment par gravure, recuit, moussage, ablation et migration de carbone. Chaque technologie a des principes de fonctionnement et des effets de marquage différents, adaptés à différents scénarios d'application. Ci-dessous, nous allons explorer en profondeur chaque technologie de marquage pour vous aider à comprendre leurs avantages et leurs domaines d'application.

Gravure

La gravure est une technique qui utilise des lasers à haute énergie pour retirer la couche superficielle d'un matériau afin de créer une marque. La température élevée du laser provoque l'évaporation ou la fusion du matériau, laissant une marque en creux permanente. Cette technique est souvent utilisée pour marquer profondément ou de manière permanente des matériaux et convient aux applications qui nécessitent une durabilité à long terme et une résistance à l'usure.

- Matériaux applicables : métal, plastique, céramique, bois, etc.

- Avantages : La profondeur de gravure est contrôlable, le marquage est très résistant à l'usure et convient aux pièces travaillant dans des environnements difficiles, telles que les pièces automobiles et les outils.

- Industries d'application : fabrication automobile, équipement électronique, traitement des métaux, bijouterie, identification d'outils, etc.

La technologie de gravure est particulièrement adaptée au marquage de matériaux durs tels que l'acier inoxydable et les alliages d'aluminium. Elle permet de créer des marques durables et claires, garantissant que les marques restent lisibles même dans des conditions difficiles.

Recuit

La technologie de recuit est principalement utilisée pour les matériaux métalliques. Le laser chauffe la surface du matériau, provoquant une réaction d'oxydation à la surface pour former des marques de différentes couleurs. Étant donné que la couche superficielle du matériau ne change que de couleur sans enlever de matière, la surface lisse de la marque de recuit convient aux applications qui ont des exigences élevées en matière de surface du matériau.

- Matériaux applicables : acier inoxydable, alliage de titane, chrome et autres matériaux métalliques.

- Avantages : aucun dommage mécanique à la surface du matériau, surface lisse, adapté aux équipements médicaux et aux pièces à forte demande.

- Secteurs d'application : équipements médicaux, outils chirurgicaux, pièces aérospatiales, etc.

L’avantage majeur de la technologie de marquage par recuit est sa capacité à fournir des marques à contraste élevé tout en préservant l’intégrité de la surface du matériau, ce qui en fait le premier choix pour les industries ayant des exigences élevées en matière de performances des matériaux.

Moussant

La technologie de moussage est souvent utilisée pour le marquage des plastiques. Le laser chauffe la surface du matériau, ce qui provoque sa vaporisation locale et la formation de minuscules bulles. Ces bulles modifient les propriétés réfléchissantes du matériau, créant une différence de couleur notable. Le moussage rend généralement la surface du matériau légèrement surélevée, ajoutant un effet tridimensionnel au marquage.

- Matériaux applicables : matériaux non métalliques tels que les plastiques et le caoutchouc.

- Avantages : Le marquage moussant est clair et présente un contraste élevé, particulièrement adapté aux matériaux plastiques foncés.

- Secteurs d’application : composants électroniques, produits en plastique, emballages de produits de consommation, etc.

Le marquage par mousse permet d'obtenir un marquage évident sans modifier la structure globale du plastique. Il est souvent utilisé dans les domaines des produits électroniques, des matériaux d'emballage et des biens de consommation.

Ablation

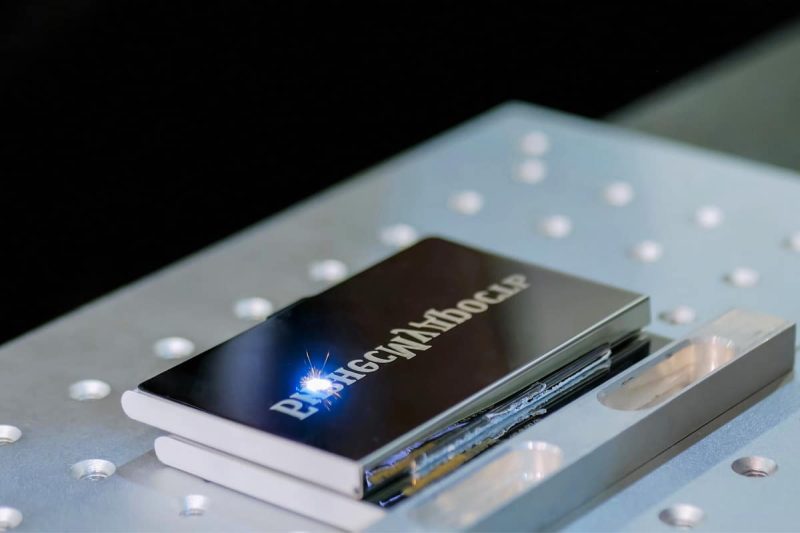

La technologie d'ablation utilise des lasers à haute énergie pour éliminer avec précision les revêtements ou les films de la surface des matériaux. Contrairement à la gravure, l'ablation ne supprime que la couche superficielle sans affecter le matériau sous-jacent. Cette technologie est souvent utilisée pour le marquage de haute précision des matériaux revêtus, en supprimant le revêtement de surface pour exposer le matériau sous-jacent, créant ainsi un contraste.

- Matériaux applicables : métaux revêtus, plastiques, verre, etc.

- Avantages : Marquage de haute précision, adapté aux applications avec des exigences d'apparence élevées et un marquage fin.

- Secteurs d'application : composants électroniques, boîtiers d'appareils électroménagers, instruments, etc.

Le marquage par ablation convient aux matériaux multicouches, en particulier dans les applications où le matériau sous-jacent doit être révélé, comme les boîtiers de produits électroniques, les composants automobiles et le marquage d'instruments de précision.

Migration du carbone

La migration du carbone modifie la teneur en carbone d'un matériau grâce aux lasers, ce qui entraîne un changement de couleur de la surface du matériau et la formation d'une marque permanente. La migration du carbone est principalement utilisée dans les matériaux métalliques, en particulier ceux contenant du carbone. Elle contrôle précisément l'énergie laser pour redistribuer ou sublimer l'élément carbone dans le matériau, formant ainsi un changement de couleur.

- Matériaux applicables : acier au carbone, acier inoxydable, titane et autres matériaux métalliques contenant du carbone.

- Avantages : Il permet d'obtenir un contraste extrêmement élevé sans endommager la finition de surface et est particulièrement adapté aux produits ayant des exigences élevées en matière d'apparence.

- Secteurs d’application : dispositifs médicaux, bijoux, produits de consommation, etc.

La technologie de marquage par migration de carbone est largement utilisée pour marquer l'acier inoxydable et les alliages de titane, tels que les outils chirurgicaux et les produits de luxe, car elle n'endommage pas la surface du matériau.

Les différentes technologies de marquage laser offrent une large gamme d'options pour diverses applications. La technologie de gravure permet des marquages profonds et durables, la technologie de recuit assure une surface métallique lisse tout en réalisant des changements de couleur ; le moussage convient aux matières plastiques, l'ablation est efficace pour le traitement des matériaux revêtus et la migration du carbone peut fournir des résultats inégalés pour le marquage des métaux à contraste élevé. Selon le type de matériau et les exigences de marquage, le choix de la méthode de marquage appropriée peut améliorer considérablement la qualité et la lisibilité des marquages des produits. Dans la production industrielle, il est essentiel de comprendre ces technologies et de faire des choix en fonction de scénarios d'application spécifiques.

Comprendre le contraste dans le marquage laser

Dans le processus de marquage laser, le contraste est l'un des facteurs importants qui déterminent la qualité du marquage. Les marquages à contraste élevé facilitent l'identification et la lecture des informations, en particulier dans les applications industrielles, où la qualité du contraste affecte directement l'efficacité de la production et les performances du produit. Ce qui suit détaille la définition du contraste dans le marquage laser et son importance dans diverses industries.

Définition du contraste

Dans le marquage laser, le contraste désigne la différence de luminosité et d'obscurité entre la partie marquée et la zone environnante non marquée. Plus précisément, la couleur, la luminosité ou la réflectivité de la zone marquée forme un contraste net avec la zone non marquée, produisant un effet visuel clair. Plus le contraste est élevé, plus le marquage est clair, ce qui est essentiel pour lire ou scanner les informations marquées.

La génération de contraste dépend principalement des aspects suivants :

- Propriétés de la surface du matériau : L'absorption et la réflectivité des différents matériaux affectent l'interaction du laser avec le matériau, affectant ainsi la couleur et la clarté du marquage. Par exemple, le marquage laser sur du plastique noir sera sensiblement différent de celui sur du plastique blanc.

- Paramètres laser : la puissance, la fréquence d'impulsion, la vitesse de numérisation et d'autres paramètres affecteront la profondeur du marquage laser, le changement de couleur et la brillance du matériau, affectant ainsi directement le contraste de la marque.

- Conditions environnementales : la température, l’humidité et d’autres facteurs peuvent également affecter les propriétés physiques du matériau et l’effet du marquage laser.

Qu'il s'agisse d'un code-barres, d'un code QR, d'un texte ou d'un motif, la clarté du marquage dépend d'un contraste suffisant. En particulier dans la production industrielle, la clarté du marquage est directement liée à la traçabilité et à la lisibilité du produit.

L'importance du contraste élevé

Le marquage laser à contraste élevé n'est pas seulement plus visible visuellement, il améliore également considérablement l'efficacité de l'automatisation industrielle et de l'identification manuelle. Cela est particulièrement important dans les aspects suivants :

- Lisibilité et reconnaissance améliorées : les marquages à contraste élevé rendent les informations visibles sous différentes lumières, angles et distances. En particulier dans les environnements industriels complexes, des facteurs tels qu'une forte lumière, des reflets ou de la poussière peuvent affecter la visibilité des marquages à faible contraste, tandis qu'un contraste élevé garantit une reconnaissance facile même dans des conditions difficiles.

- Efficacité de lecture des équipements automatisés : dans de nombreux secteurs, tels que la fabrication automobile, les produits électroniques, la logistique et les équipements médicaux, les marquages d'information tels que les codes-barres et les codes QR sont généralement reconnus par des équipements de lecture de codes automatisés. Si le contraste du marquage est insuffisant, le dispositif de lecture de codes sera plus susceptible de commettre des erreurs de reconnaissance ou de nécessiter plusieurs scans, ce qui réduira l'efficacité de la production. Les marquages à contraste élevé peuvent réduire les erreurs de reconnaissance et les échecs de lecture, améliorant ainsi considérablement l'efficacité des équipements automatisés.

- Assurer la traçabilité et la conformité des produits : dans les secteurs de l'électronique, de l'automobile et des équipements médicaux, la traçabilité des produits est un élément important pour garantir la sécurité et la qualité. Le marquage laser est largement utilisé pour marquer les pièces dans ces secteurs. Les marquages à contraste élevé permettent non seulement de tracer les produits pendant la production, le transport et l'utilisation, mais également de garantir le respect des exigences des réglementations du secteur.

- Améliorer l'image de marque et les effets visuels : dans certains domaines de biens de consommation, tels que les bijoux, les produits de luxe, les étuis pour téléphones portables, etc., le marquage laser est souvent utilisé pour l'identification de la marque. Les marquages à contraste élevé augmentent non seulement l'esthétique du produit, mais améliorent également la reconnaissance de la marque. Les marquages clairs et durables mettent non seulement en valeur l'image de marque, mais offrent également aux consommateurs une bonne expérience visuelle.

Exemples d'application dans l'industrie

- Industrie automobile : le marquage à contraste élevé est utilisé pour les numéros de série, les dates de production et les numéros de lot de pièces afin de garantir la traçabilité sur la ligne de production et la précision de la lecture automatisée des codes.

- Industrie électronique : le marquage laser de composants tels que des puces et des circuits imprimés nécessite généralement une finesse et un contraste élevé pour garantir une lecture précise des équipements sur les lignes de production à grande vitesse.

- Industrie des dispositifs médicaux : Pour les instruments chirurgicaux et les dispositifs médicaux, le marquage laser à contraste élevé garantit l'unicité et la traçabilité des produits, garantissant que les produits répondent à des exigences strictes d'hygiène et de qualité.

- Aérospatiale : Grâce à des matériaux spéciaux et à des environnements difficiles, le marquage à contraste élevé peut garantir la lisibilité claire des pièces pendant la production, l'installation et la maintenance.

Un contraste élevé n'est pas seulement un symbole de qualité du marquage laser, mais également un facteur important pour garantir l'efficacité de la production industrielle et la traçabilité des produits. Dans les industries ayant des exigences strictes en matière de clarté de marquage, l'obtention d'un marquage à contraste élevé joue un rôle irremplaçable dans l'amélioration des performances des équipements de lecture de codes automatisés, la réduction des erreurs et la garantie de la conformité des produits. Par conséquent, la sélection des paramètres et des matériaux laser appropriés et l'optimisation du processus de marquage sont des étapes importantes pour obtenir un contraste élevé.

Facteurs affectant le contraste du marquage laser

Le contraste du marquage laser est affecté par de nombreux facteurs, parmi lesquels les caractéristiques du matériau, les paramètres du laser, les conditions environnementales et la préparation de la surface jouent tous un rôle clé. Comprendre ces facteurs et effectuer des ajustements d'optimisation en conséquence peut améliorer considérablement la clarté et la qualité de vos marquages. Ci-dessous, nous allons discuter en détail de la manière d'obtenir un marquage laser à contraste élevé en contrôlant ces facteurs sous différents aspects.

Propriétés matérielles

Les propriétés physiques et chimiques du matériau ont un impact direct sur l'effet du marquage laser, en particulier lors de l'obtention d'un marquage à contraste élevé, le taux d'absorption du matériau, la réflectivité, la couleur de surface et l'état de surface sont tous des facteurs clés.

- Taux d'absorption : Le taux d'absorption de l'énergie laser par un matériau est l'un des principaux facteurs qui déterminent l'effet de marquage. Les matériaux à forte capacité d'absorption peuvent convertir l'énergie laser en énergie thermique plus efficacement, ce qui entraîne des changements plus évidents sur la surface du matériau. Par exemple, les matériaux tels que les plastiques, le bois et les métaux revêtus ont généralement des taux d'absorption laser élevés et produisent donc des marques plus nettes. Le verre et certains métaux ont des taux d'absorption plus faibles et peuvent nécessiter une puissance plus élevée ou des longueurs d'onde laser spéciales pour obtenir l'effet souhaité.

- Réflectivité : les matériaux à réflectivité élevée, tels que l'aluminium, l'argent et le cuivre, ont tendance à réfléchir la majeure partie de l'énergie laser, ce qui rend l'effet de marquage insignifiant. Lors du marquage de ce type de matériau, il est généralement nécessaire d'utiliser un laser d'une longueur d'onde spécifique (comme un laser à fibre ou un laser vert) pour assurer une absorption d'énergie suffisante et améliorer le contraste du marquage. Un traitement de surface ou un prérevêtement approprié peut également aider à réduire la réflectivité et à améliorer le marquage.

- Couleur et composition de la surface : la couleur du matériau a également un impact significatif sur le contraste du marquage laser. Les matériaux de couleur foncée (tels que les plastiques noirs et les revêtements métalliques noirs) sont plus susceptibles de produire un contraste significatif, car ils absorbent généralement l'énergie laser plus efficacement. À l'inverse, les matériaux de couleur claire, tels que le plastique blanc ou le métal argenté, peuvent nécessiter une puissance laser plus élevée ou des réglages de paramètres plus précis pour obtenir un contraste idéal.

- État de surface : La douceur ou la rugosité de la surface du matériau affecte directement l'interaction entre le laser et le matériau. Les surfaces lisses réfléchissent généralement la lumière laser de manière plus uniforme, ce qui se traduit par un contraste plus élevé, tandis que les surfaces trop rugueuses peuvent provoquer une dispersion de l'énergie laser, réduisant ainsi l'effet de marquage. Cependant, une surface modérément rugueuse peut faciliter l'absorption de l'énergie laser, améliorant ainsi l'efficacité du marquage. Cela signifie qu'en fonction du matériau et des exigences de l'application, le choix de la bonne rugosité de surface peut également avoir un impact positif sur l'amélioration du contraste.

Paramètres laser

Lors du marquage au laser, les paramètres de l'équipement laser jouent un rôle important dans la qualité, la précision et le contraste du marquage. En optimisant la puissance du laser, la vitesse, la fréquence d'impulsion et la mise au point, l'effet de marquage peut être amélioré et le contraste marqué peut être augmenté.

- Puissance : La puissance du laser détermine la quantité d'énergie qu'il délivre à la surface du matériau. Une puissance trop faible peut entraîner un marquage flou et un contraste insuffisant, tandis qu'une puissance trop élevée peut provoquer une brûlure ou une fusion excessive du matériau, voire endommager la surface du matériau. Pour obtenir un marquage à contraste élevé, la sélection de la puissance doit être ajustée avec précision pour garantir que l'énergie laser correspond aux caractéristiques du matériau, ce qui permet d'obtenir un marquage clair sans endommager le matériau.

- Vitesse : La vitesse à laquelle se déplace la tête laser affecte le temps pendant lequel le laser agit sur la surface du matériau. Des vitesses plus lentes permettent au laser de rester plus longtemps sur la surface du matériau, augmentant l'accumulation d'énergie thermique et améliorant ainsi la profondeur et le contraste du marquage. Cependant, une vitesse trop lente peut également provoquer une surchauffe du matériau et affecter la clarté du marquage. Par conséquent, le réglage de la vitesse doit être considéré en conjonction avec la puissance pour obtenir le meilleur effet de marquage.

- Fréquence d'impulsion : La fréquence d'impulsion laser détermine le taux de répétition du laser, c'est-à-dire le nombre d'impulsions laser par unité de temps. Les impulsions laser haute fréquence sont plus adaptées aux marquages de motifs délicats et complexes car elles peuvent couvrir une plus grande surface en peu de temps, tandis que les impulsions laser basse fréquence conviennent au marquage en profondeur. Pour obtenir un marquage à contraste élevé, le choix de la fréquence d'impulsion appropriée peut aider à produire des marques plus uniformes et plus claires sur la surface du matériau.

- Mise au point : une mise au point précise du laser garantit que l'énergie laser est concentrée sur une zone spécifique de la surface du matériau, ce qui permet d'obtenir le transfert d'énergie le plus efficace. Une mise au point imprécise peut entraîner une dispersion de l'énergie laser, affectant la clarté et le contraste de la marque. En ajustant la mise au point du laser, vous pouvez vous assurer que la zone marquée obtient une énergie laser maximale et améliore le contraste.

Conditions environnementales

Les conditions environnementales affectent également l'effet de marquage lors du marquage laser. La température, l'humidité et la propreté de l'environnement de travail modifient les propriétés physiques du matériau et l'efficacité de la transmission de l'énergie laser, affectant ainsi le contraste.

- Température : La température ambiante a un certain impact sur les propriétés physiques des matériaux et la transmission de l'énergie laser. Les environnements à haute température peuvent réduire le taux d'absorption des matériaux, en particulier dans les matériaux sensibles à la chaleur tels que les plastiques. Les températures élevées peuvent provoquer un ramollissement ou une déformation anticipée des matériaux, affectant ainsi l'effet de marquage. Par conséquent, lorsque le marquage laser est effectué dans un environnement à haute température, il peut être nécessaire de réduire la puissance du laser ou d'optimiser d'autres paramètres.

- Humidité : l'humidité a un impact significatif sur l'effet de marquage laser de certains matériaux, notamment les plastiques et le bois. Un environnement très humide peut provoquer la condensation de vapeur d'eau sur la surface du matériau, affectant la transmission de l'énergie laser et réduisant la clarté du marquage. Pour garantir le contraste du marquage, dans les environnements à forte humidité, il est préférable de s'assurer que la surface du matériau est sèche.

- Propreté : La poussière, la graisse, les oxydes et autres polluants présents à la surface du matériau interfèrent avec la transmission de l'énergie laser, provoquant une dispersion de l'énergie et affectant ainsi l'effet de marquage. En particulier pour le marquage laser avec des exigences de précision élevées, il est essentiel de s'assurer que la surface du matériau est propre. Le nettoyage de la surface du matériau avant le marquage laser peut améliorer considérablement le contraste du marquage.

Préparation de surface

Avant le marquage laser, la préparation de la surface du matériau aura une incidence directe sur la qualité et le contraste du marquage final. Un nettoyage de surface raisonnable, un réglage de la rugosité et un prétraitement nécessaire permettent de garantir que l'énergie laser est transférée efficacement à la surface du matériau et produit des marques nettes.

- Nettoyage : La surface du matériau doit être soigneusement nettoyée avant le marquage pour éliminer la poussière, la graisse, les couches d'oxyde ou d'autres contaminants qui peuvent affecter l'effet du marquage laser. L'utilisation de solvants, de brosses ou d'équipements de nettoyage à ultrasons peut aider à garantir que la surface est exempte de tout résidu, améliorant ainsi le contraste du marquage laser.

- Rugosité de surface : une rugosité de surface appropriée peut aider le matériau à mieux absorber l'énergie laser, en particulier sur les matériaux hautement réfléchissants. L'augmentation de la rugosité de surface peut réduire la réflectivité et ainsi améliorer l'effet de marquage. Cependant, pour les applications qui nécessitent des surfaces lisses, telles que les appareils médicaux de haute précision ou les composants électroniques, il est nécessaire de garantir la douceur de la surface pour de meilleurs résultats de marquage.

- Prétraitement : certains matériaux peuvent nécessiter un prétraitement pour garantir les meilleures performances de l'effet de marquage laser. Par exemple, les matériaux métalliques peuvent être polis ou revêtus, et les matériaux plastiques peuvent être traités par un traitement chimique de surface. Ces étapes permettent d'améliorer l'absorption de l'énergie laser par la surface du matériau, ce qui permet d'obtenir un contraste plus élevé.

Les facteurs qui affectent le contraste du marquage laser sont complexes et variés, notamment les caractéristiques du matériau, les paramètres de l'équipement laser, les conditions environnementales et la préparation de la surface. En ajustant ces facteurs de manière ciblée, le contraste du marquage laser peut être efficacement amélioré pour garantir que l'effet de marquage est clair et durable. Cela peut non seulement répondre aux exigences de traçabilité et d'identification dans la production industrielle, mais également obtenir de meilleurs effets visuels dans des applications telles que l'identification de marque.

Sept pratiques clés pour obtenir un contraste élevé

Pour obtenir un contraste élevé lors du marquage laser, il est nécessaire d'adopter une série de bonnes pratiques, allant du choix du type de laser au contrôle environnemental en passant par l'application de la technologie de post-traitement. Grâce à un fonctionnement et un réglage raisonnables, des effets de marquage clairs et durables peuvent être obtenus sur différents matériaux.

Choisissez le bon type de laser

La longueur d'onde du laser a des taux d'absorption différents selon les matériaux, il est donc essentiel de choisir le bon type de laser. Les générateurs laser à fibre conviennent aux matériaux métalliques tels que l'acier inoxydable, l'aluminium et le cuivre, et peuvent produire des marques nettes. Les lasers CO2 sont plus adaptés aux plastiques, aux matériaux organiques et à certains matériaux non métalliques tels que le bois, le cuir, etc. Le choix d'un générateur laser adapté aux propriétés du matériau peut garantir une absorption d'énergie plus élevée, améliorant ainsi le contraste du marquage.

Materielle préparation

La préparation de la surface du matériau a un impact direct sur les résultats du marquage. La surface doit être propre et plane afin que l'énergie laser soit uniformément répartie et absorbée. Selon le matériau, un prétraitement tel que le polissage, le sablage, le nettoyage chimique, etc. peut être nécessaire pour éliminer les impuretés qui pourraient gêner le marquage. Ce type de préparation permet d'optimiser l'effet de transmission du laser et d'améliorer le contraste et la clarté du marquage.

Optimisation des paramètres laser

Le réglage des paramètres du laser est crucial pour obtenir un contraste élevé. Des paramètres tels que la puissance, la vitesse, la fréquence d'impulsion, etc. doivent être ajustés en fonction des caractéristiques du matériau. En général, une puissance plus élevée augmente la profondeur de la marque, mais une puissance trop élevée peut provoquer une brûlure du matériau ou un surtraitement. Une vitesse de marquage plus lente permet d'augmenter l'interaction entre le laser et le matériau, améliorant ainsi le contraste. Grâce à une série de tests expérimentaux, les réglages laser les mieux adaptés aux différents matériaux peuvent être trouvés pour garantir le meilleur effet de marquage.

Conditions environnementales contrôlées

La température, l'humidité et la propreté de l'environnement affecteront la stabilité du marquage laser. Une température ou une humidité excessive peut modifier les propriétés physiques du matériau, ce qui affecte à son tour l'efficacité d'absorption et de conduction du laser. Le maintien de conditions environnementales constantes, en particulier lors du marquage laser sur des matériaux sensibles à l'humidité, peut garantir des résultats de marquage cohérents. Nettoyez régulièrement la zone de travail pour éviter la poussière ou les impuretés qui interfèrent avec le processus de marquage afin de garantir une qualité de marquage à contraste élevé.

Équipements et manutention

Pendant le processus de marquage, le matériau doit rester stable et immobile. Tout mouvement léger entraînera des marquages flous ou des erreurs. L'utilisation de dispositifs de fixation de haute précision et de dispositifs de fixation de matériau peut garantir la stabilité et la cohérence de la position de marquage, évitant ainsi un traitement répété ou des marquages flous. En particulier lors du marquage de grandes surfaces ou de motifs complexes, un dispositif de fixation stable peut améliorer la qualité globale du marquage.

Logiciels et systèmes de contrôle

Les systèmes de marquage laser modernes sont équipés d'un logiciel de contrôle très intelligent qui permet de gérer avec précision la puissance de sortie, le trajet et la vitesse de marquage du laser. Une utilisation appropriée de ces fonctions permet d'obtenir un réglage automatique des paramètres et d'améliorer l'efficacité opérationnelle. De plus, le logiciel peut également enregistrer les meilleurs réglages de paramètres pour différents matériaux afin de faciliter les opérations ultérieures et de garantir que chaque marquage puisse atteindre le contraste idéal.

Technologie de post-traitement

Dans certains cas, le post-traitement après le marquage laser peut encore améliorer le contraste. Par exemple, les surfaces métalliques peuvent être oxydées ou pulvérisées avec une couche protectrice pour améliorer l'effet de marquage. Parfois, une étape de nettoyage après marquage peut également aider à éliminer les résidus du processus de marquage, rendant le marquage plus clair et plus durable. Ces techniques de post-traitement peuvent être utilisées de manière flexible en fonction de différents matériaux et scénarios d'application pour améliorer la qualité globale du marquage laser.

Le marquage laser à contraste élevé peut être obtenu en sélectionnant le bon type de laser, en ajustant les paramètres, en contrôlant les conditions environnementales et en utilisant des techniques de post-traitement. Ces bonnes pratiques contribueront à améliorer la clarté et la durabilité du marquage et à garantir que le marquage fonctionne bien sur une variété de matériaux.

Résumer

Pour obtenir un marquage laser à contraste élevé, il est nécessaire de prendre en compte divers facteurs tels que les matériaux, les paramètres du laser et l'environnement. En sélectionnant correctement le type de laser, en optimisant les paramètres de marquage et en maintenant la propreté du matériau, les entreprises peuvent améliorer considérablement la qualité du marquage et apporter des effets de marquage plus beaux et plus pratiques.

En termes de préparation des matériaux, différents matériaux ont une absorption et une réflectivité différentes, il est donc essentiel de choisir le bon générateur laser. machine de marquage laser à fibre Le laser CO2 proposé par AccTek est particulièrement adapté aux matériaux métalliques, tels que l'acier inoxydable et l'aluminium, tandis que le laser CO2 est plus adapté aux matières plastiques et organiques. Un prétraitement approprié en fonction des caractéristiques du matériau, comme le polissage et le nettoyage, peut garantir que l'énergie laser est absorbée uniformément et que le contraste de marquage est plus clair.

Le réglage des paramètres laser est tout aussi important. Lors du marquage, notre équipement laser prend en charge un réglage flexible des paramètres et peut trouver les réglages les plus appropriés en fonction de la puissance, de la vitesse et de la fréquence. Qu'il s'agisse d'une marque profonde sur du métal ou d'une marque peu profonde sur du plastique, des effets à contraste élevé peuvent être garantis. Même pour les matériaux hautement réfléchissants, la machine de marquage laser à fibre d'AccTek peut facilement le gérer.

Le contrôle des conditions environnementales est également une étape incontournable. Garder l'environnement de marquage sec et propre peut empêcher efficacement la poussière ou l'humidité d'affecter l'effet de marquage. Nos équipements fonctionnent bien dans divers environnements industriels et présentent une forte stabilité, aidant les entreprises à obtenir des résultats de marquage cohérents dans différentes conditions. Dans les opérations quotidiennes, nos machines de marquage laser sont de conception simple et faciles à entretenir. En utilisant raisonnablement nos machines de marquage laser, les clients peuvent réaliser un marquage rapide et précis, et améliorer la qualité globale et l'image de marque du produit. Grâce à ces efforts, non seulement le produit peut être rendu plus beau, mais les clients peuvent également être intéressés par nos solutions de marquage laser, favorisant ainsi la croissance des commandes.

Si vous êtes intéressé par nos machines de marquage laser, n'hésitez pas à nous contacter pour en savoir plus sur les solutions personnalisées adaptées à votre entreprise.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser