Comment une machine de découpe laser à fibre gère-t-elle les matériaux réfléchissants ?

Le processus de découpe de matériaux hautement réfléchissants est souvent difficile à résoudre pour de nombreux fabricants d'équipements de découpe laser à fibre. Cependant, les matériaux hautement réfléchissants courants tels que le cuivre et l'aluminium doivent être traités fréquemment dans la production quotidienne. Cet article explorera comment les machines de découpe laser à fibre peuvent gérer ces matériaux réfléchissants et présentera certaines technologies avancées et meilleures pratiques.

Table des matières

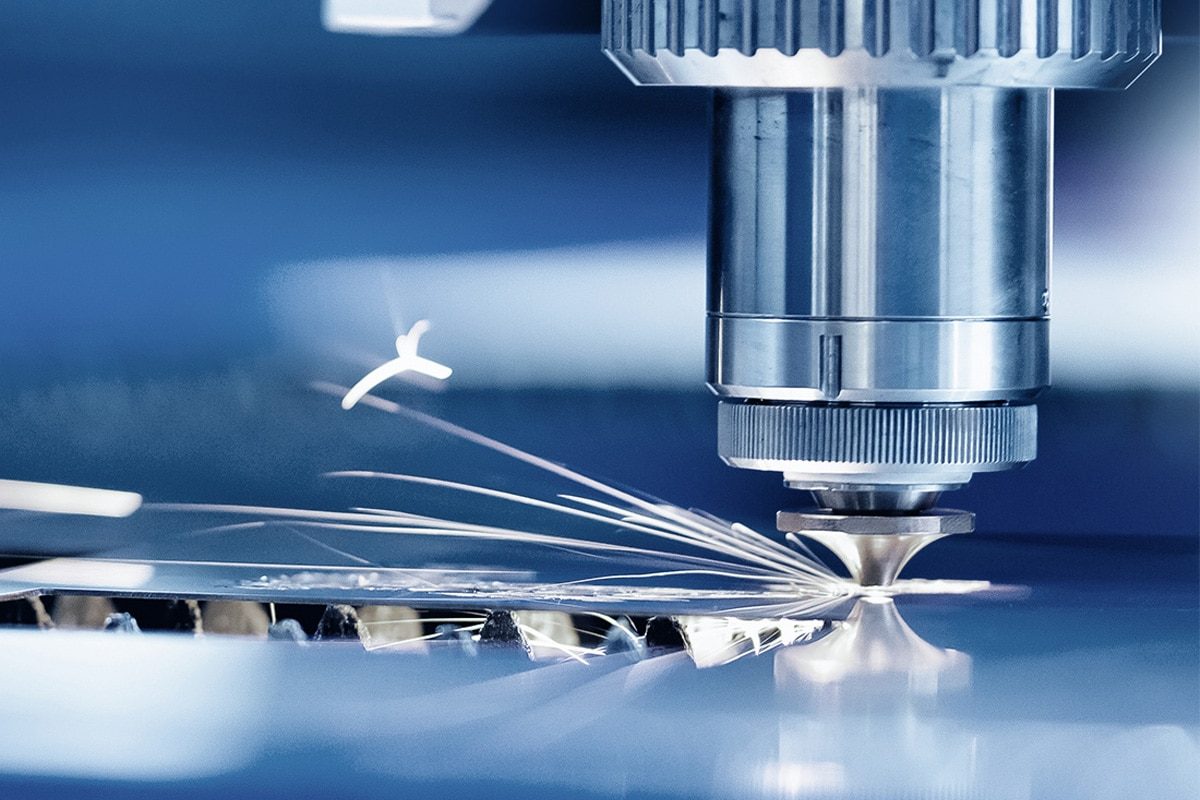

Introduction à la découpe laser à fibre

Machine de découpe laser à fibre est un outil puissant qui peut effectuer à la fois une coupe à plat et une coupe en biseau avec des bords nets et lisses, adapté à la coupe fine du métal et d'autres matériaux dans tous les domaines. L'un des composants clés de la machine de découpe laser à fibre est le générateur laser, qui peut produire un faisceau laser de haute intensité, qui est focalisé sur la surface du matériau à travers une série de lentilles et de réflecteurs, et produit la surface de coupe en faisant fondre, brûler ou évaporer le matériau.

Comprendre les matériaux réfléchissants

Les matériaux réfléchissants comprennent le cuivre, l'aluminium, le laiton, etc. Ces matériaux sont hautement réfléchissants et peuvent provoquer la réflexion du faisceau vers la source laser pendant la découpe au laser, ce qui peut endommager l'équipement. De plus, les matériaux réfléchissants affecteront également l'efficacité et la qualité de la découpe.

- Cuivre : Le cuivre présente une conductivité thermique et une réflectivité extrêmement élevées, ce qui rend difficile la concentration de l'énergie laser dans la zone de découpe. Le cuivre présente un faible taux d'absorption des faisceaux laser, souvent inférieur à 30%, ce qui équivaut à 70% du laser réfléchi, ce qui non seulement entraîne une perte et un gaspillage d'énergie, mais endommage également facilement les composants tels que les têtes de traitement, les lentilles et les générateurs laser.

- Aluminium : l'aluminium est difficile à manipuler lors de la découpe au laser en raison de sa réflectivité et de sa conductivité thermique élevées. L'aluminium pur est plus difficile à couper que les métaux à base de fer en raison de son point de fusion bas et de sa conductivité thermique élevée. Le revêtement ou l'alliage peuvent améliorer les résultats de coupe, l'efficacité et la sécurité.

- Laiton : Le laiton est un type d'alliage principalement composé de cuivre et de zinc, mais comme il contient du zinc, il dégage des fumées toxiques lors de la découpe et nécessite un traitement spécial. Le laiton est un matériau métallique hautement réfléchissant avec un taux d'absorption extrêmement faible pour les lasers de longueur d'onde courants. Il a également une bonne conductivité thermique. La chaleur absorbée se propage rapidement à la zone environnante de la zone de traitement, affectant la qualité du traitement.

- Acier inoxydable : bien que la réflectivité de l'acier inoxydable soit inférieure à celle de l'aluminium et du cuivre, l'acier inoxydable présentera des propriétés réfléchissantes après polissage. Sa finition de surface et sa couche d'oxyde peuvent rendre la coupe plus difficile et provoquer facilement des problèmes tels que des brûlures de tôle.

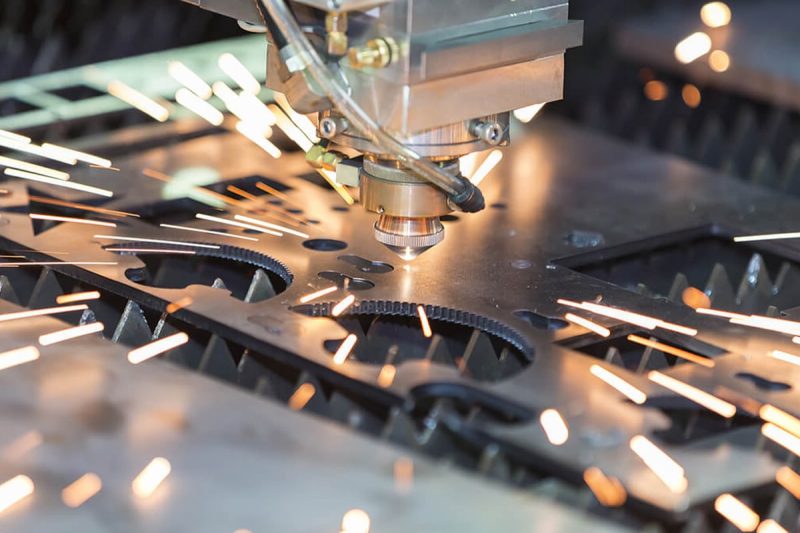

Les défis de la découpe de matériaux réfléchissants

Lors de la découpe de matériaux réfléchissants, les machines de découpe laser à fibre doivent surmonter une série de défis, notamment la réflexion du faisceau, les problèmes de dissipation de la chaleur, la qualité de la découpe, l'oxydation et la contamination de surface. Voici une analyse détaillée de ces défis :

Réflexion du faisceau

Défi

Matériaux réfléchissants Les matériaux métalliques tels que l'aluminium et l'acier inoxydable ont une réflectivité élevée. Ils renvoient une partie du faisceau laser vers la source laser, ce qui non seulement réduit l'efficacité de la découpe, mais endommage également le générateur laser, en particulier la lentille laser et le système réflecteur.

Contre-mesures

- Utilisez des revêtements spéciaux pour recouvrir la surface des matériaux réfléchissants. Ces revêtements peuvent absorber les rayons laser et réduire la réflexion du faisceau laser.

- Choisissez une machine de découpe laser à fibre équipée d'un système d'autoprotection, qui peut arrêter automatiquement la source laser lorsque la réflexion du faisceau laser est détectée pour éviter d'endommager l'équipement.

- Par rapport à Machines de découpe laser CO2Les machines de découpe laser à fibre utilisent des fibres optiques pour transmettre les faisceaux laser, réduisant ainsi les systèmes de réflecteurs complexes et réduisant ainsi le risque de réflexion du faisceau.

Dissipation de chaleur

Défi

Les matériaux à haute conductivité thermique, comme le cuivre, dissipent rapidement la chaleur pendant le processus de découpe laser, ce qui rend difficile la concentration de l'énergie laser sur la zone de découpe, ce qui entraîne une profondeur de coupe insuffisante ou une vitesse de coupe réduite.

Contre-mesures

- Optimisez les paramètres de découpe laser, tels que l'augmentation de la puissance laser, la réduction de la vitesse de découpe, etc., pour garantir qu'une énergie laser suffisante est concentrée dans la zone de découpe.

- Pour la découpe, utilisez des gaz auxiliaires (azote, argon, etc.). Ces gaz peuvent non seulement aider à évacuer le métal en fusion, mais aussi réduire dans une certaine mesure la conduction thermique.

- Préchauffez le matériau avant la découpe pour réduire la conductivité thermique du matériau, réduire les pertes de chaleur, faciliter la concentration de l'énergie laser dans la zone de découpe et améliorer l'efficacité de la découpe.

- Utilisez la technologie laser à impulsions courtes ou ultracourtes pour réduire l’accumulation de chaleur et améliorer la qualité de coupe.

Qualité de coupe

Défi

En raison de leurs propriétés hautement réfléchissantes, les matériaux réfléchissants affecteront dans une certaine mesure la précision et la qualité de la coupe.

Contre-mesures

- Choisissez une machine de découpe laser à fibre de haute précision pour améliorer la précision et la qualité de la découpe en contrôlant précisément la mise au point et le chemin de déplacement du faisceau laser.

- Utilisez un gaz auxiliaire et des paramètres de coupe appropriés pendant le processus de coupe.

Oxydation et contamination de surface

Défi

Les matériaux tels que l'aluminium s'oxydent facilement pour former des composés tels que l'oxyde d'aluminium, qui adhèrent à la surface du matériau et au tranchant, affectant l'effet de coupe.

Contre-mesures

- Prétraitez le matériau avant la coupe pour éliminer les oxydes et les impuretés de surface afin d’améliorer l’effet de coupe.

- Utilisez un gaz inerte (tel que l’azote) comme gaz protecteur pendant le processus de coupe pour réduire l’apparition de réactions d’oxydation.

- Sélectionnez des paramètres de coupe et des méthodes de traitement avec des propriétés antioxydantes, telles que la découpe laser pulsée.

Technologie et procédé de découpe de matériaux réfléchissants

Mesures antireflet

- Revêtement protecteur : l'application préalable d'une couche de revêtement antireflet sur la surface des matériaux hautement réfléchissants peut réduire considérablement la réflectivité du faisceau laser, ce qui permet d'absorber davantage d'énergie laser par le matériau, améliorant ainsi l'efficacité et les effets de la découpe. Ce revêtement doit avoir de bonnes propriétés telles qu'une résistance aux températures élevées et à la corrosion pour assurer la stabilité pendant le processus de découpe au laser.

- Coupure du faisceau : la technologie de coupure du faisceau interrompt le trajet de la lumière avant que le faisceau laser ne soit réfléchi vers la source laser, ce qui peut empêcher efficacement d'endommager le générateur laser par la lumière réfléchie. En installant un piège à faisceau, la lumière réfléchie peut être capturée pour garantir que l'énergie laser agit principalement sur le matériau et réduit les dommages causés à l'équipement par la réflexion.

Générateurs laser de plus haute puissance

- Augmenter la puissance de sortie : l'utilisation d'un générateur laser de plus grande puissance est un moyen direct de traiter les matériaux hautement réfléchissants. Une puissance plus élevée signifie une pénétration plus forte et une profondeur de coupe plus importante, ce qui permet de surmonter plus efficacement la réflectivité du matériau.

- Modulation de puissance : en ajustant de manière dynamique la puissance de sortie du laser, il est possible de la contrôler avec précision en fonction de la réflectivité et des exigences de découpe du matériau. Ce réglage garantit que l'énergie laser est toujours maintenue dans le meilleur état possible pendant le processus de découpe, améliorant ainsi la qualité et l'efficacité de la découpe.

Modulation d'impulsions

- Impulsion contrôlée : grâce à la technologie d'impulsion contrôlée, un faisceau laser continu peut être divisé en une série d'impulsions courtes et puissantes. Ce mode d'impulsion peut réduire l'accumulation de chaleur dans le matériau et empêcher le matériau de se déformer ou de fondre en raison d'une surchauffe, améliorant ainsi la précision de coupe et la qualité des bords.

- Impulsion courte : le laser à impulsion courte a une puissance de crête plus élevée et une durée plus courte, ce qui permet de chauffer et d'évaporer les matériaux plus rapidement et d'obtenir une découpe plus précise. En même temps, les impulsions courtes peuvent également réduire la zone affectée par la chaleur et protéger la structure autour du matériau contre les dommages.

Gaz auxiliaire

- Oxygène : lors de la découpe de métaux tels que l'acier, l'oxygène utilisé comme gaz auxiliaire peut augmenter la vitesse de découpe. L'oxygène réagit chimiquement avec les métaux à haute température pour produire un effet exothermique d'oxydation, ce qui accélère encore le processus de découpe du matériau.

- Azote : L'azote est très utile pour couper des matériaux facilement oxydables tels que l'aluminium. Il peut empêcher l'oxydation du matériau pendant le processus de coupe et maintenir la finition et la précision du tranchant. De plus, l'azote peut également réduire l'émission de fumée et de gaz nocifs pendant le processus de coupe.

- Argon : L'argon est adapté à la découpe de matériaux tels que le laiton. Il présente une bonne inertie et peut protéger le matériau de l'oxydation pendant le processus de découpe. En même temps, l'argon peut également réduire la génération de fumée et de gaz nocifs pendant la découpe et améliorer l'environnement de travail.

En résumé, en adoptant ces technologies et processus avancés, les machines de découpe laser à fibre peuvent répondre efficacement aux défis de découpe des matériaux réfléchissants et améliorer l'efficacité, la précision et la qualité de la découpe.

Technologie avancée de découpe laser à fibre

Optique adaptative

- Réglage en temps réel : la technologie optique adaptative peut surveiller l'état de mise au point du faisceau laser en temps réel et effectuer des ajustements en temps réel en fonction des signaux de rétroaction pour garantir que le faisceau laser est toujours dans l'état de mise au point optimal.

- Mise au point automatique : en optimisant le système de mise au point, la technologie optique adaptative peut améliorer considérablement la précision de mise au point et la densité énergétique du faisceau laser, améliorant ainsi la qualité et l'efficacité de la coupe.

L'optique adaptative optimise de manière dynamique la focalisation du faisceau laser en ajustant le système optique en temps réel, garantissant ainsi une meilleure adaptabilité aux matériaux d'épaisseurs ou de réflexions différentes lors de la découpe. Ce réglage peut réduire la perte de réflexion du faisceau laser et améliorer la précision et l'efficacité de la découpe.

Mise en forme du faisceau

- Profil de faisceau personnalisé : la technologie de mise en forme du faisceau peut personnaliser le profil du faisceau laser en fonction des différentes exigences de coupe, optimisant ainsi la distribution d'énergie du faisceau laser et améliorant l'efficacité et la qualité de coupe.

- Améliorer l'utilisation de l'énergie : le faisceau laser façonné peut mieux correspondre aux caractéristiques d'absorption du matériau de coupe, améliorer l'utilisation de l'énergie laser et réduire le gaspillage d'énergie.

La technologie de mise en forme du faisceau permet de personnaliser la forme du faisceau laser. Le faisceau laser est façonné à l'aide d'éléments optiques spécifiques (tels que des modeleurs de faisceau, des microlentilles, etc.) pour le convertir de la distribution gaussienne d'origine à la forme souhaitée (comme un cercle, un rectangle, un carré, etc.). Pour s'adapter aux différents besoins de découpe. Cette technologie peut améliorer l'utilisation de l'énergie, en particulier lors du traitement de matériaux hautement réfléchissants, et a un effet significatif, contribuant à améliorer l'efficacité et la qualité du traitement.

Surveillance en temps réel

- Contrôle du processus : la technologie de surveillance en temps réel peut obtenir divers paramètres du processus de coupe (tels que la température, la vitesse, la puissance, etc.) en temps réel et s'ajuster de manière dynamique en fonction des exigences de processus prédéfinies pour garantir la stabilité et la contrôlabilité du processus de coupe.

- Assurance qualité : grâce à la surveillance en temps réel des effets de coupe (tels que la largeur de la fente, la rugosité, etc.), les éventuels problèmes de qualité peuvent être découverts et corrigés à temps pour garantir la qualité des produits coupés.

La technologie de surveillance en temps réel surveille et contrôle l'ensemble du processus de découpe grâce à des capteurs et des systèmes de surveillance intégrés à la machine de découpe laser à fibre, garantissant un réglage automatique des paramètres pendant le processus de découpe et garantissant la stabilité de la qualité. Cette technologie peut éviter les opérations incorrectes, maintenir la précision de la coupe et améliorer l'efficacité globale de la production.

En résumé, les technologies avancées telles que l’optique adaptative, la mise en forme du faisceau et la surveillance en temps réel se combinent pour permettre aux machines de découpe laser à fibre de fournir une précision plus élevée, des performances plus efficaces et une expérience de fonctionnement plus stable lors du traitement de métaux réfléchissants et d’autres matériaux.

Bonnes pratiques pour la découpe de matériaux réfléchissants

Étalonnage de la machine

- Entretien régulier : Pour assurer la stabilité et le fonctionnement efficace de la machine de découpe laser, il est très important de nettoyer et d'entretenir régulièrement la machine. Cela peut éviter la dégradation des performances de coupe due à l'accumulation de poussière ou de contaminants.

- Alignement optique : l'alignement du système optique détermine la précision du faisceau laser. Le fait de s'assurer que le faisceau laser est focalisé dans la bonne position peut réduire l'impact des matériaux réfléchissants pendant le processus de découpe et améliorer la précision et la qualité de la découpe.

Optimisation des paramètres

- Vitesse de coupe : Un réglage correct de la vitesse de coupe permet d'équilibrer la qualité et l'efficacité de la coupe. Une vitesse trop rapide entraînera une coupe incomplète, tandis qu'une vitesse trop lente peut générer trop de chaleur et affecter la qualité du tranchant.

- Réglage de la puissance : en fonction de la réflectivité et de l'épaisseur du matériau, réglez la puissance du laser de manière raisonnable. Les matériaux hautement réfléchissants nécessitent généralement une puissance plus élevée, mais la surchauffe causée par une puissance excessive doit être évitée.

Précautions de sécurité

- Équipement de protection : Lors de la découpe de matériaux réfléchissants, assurez-vous que l'opérateur porte un équipement de protection approprié, tel que des lunettes et des gants, pour éviter les blessures causées par la réflexion du laser.

- Protocole de sécurité : Respectez strictement le protocole de sécurité, vérifiez régulièrement l'équipement et assurez-vous que l'environnement de travail répond aux normes de sécurité en vigueur pour éviter les pannes et les accidents de l'équipement laser.

Prises ensemble, ces meilleures pratiques peuvent contribuer à améliorer l’efficacité de la découpe laser des matériaux réfléchissants, à maintenir la qualité de la découpe et à garantir la sécurité de l’opérateur.

Résumer

Les machines de découpe laser à fibre sont confrontées à de nombreux défis lors du traitement de matériaux réfléchissants, notamment la réflectivité élevée du faisceau, la perte d'énergie causée par la dissipation rapide de la chaleur du matériau, la difficulté de contrôler la qualité de la découpe et les éventuels problèmes d'oxydation et de contamination à la surface du matériau. Pour surmonter ces défis, la technologie de découpe laser à fibre adopte une variété de stratégies et de technologies avancées.Premièrement, en appliquant des mesures antireflet, telles que l'application d'un revêtement protecteur sur la surface du matériau ou l'utilisation de la technologie de troncature du faisceau, la réflexion du faisceau est efficacement réduite et l'efficacité d'absorption d'énergie est améliorée. En même temps, équipé d'un générateur laser de plus grande puissance, combiné à la technologie de modulation de puissance, il peut produire une plus grande énergie pour pénétrer le matériau, tandis que la technologie de modulation d'impulsions optimise l'effet de coupe en générant des impulsions courtes contrôlées. En outre, la sélection du gaz auxiliaire est également cruciale. L'oxygène est souvent utilisé pour favoriser les réactions d'oxydation et augmenter les vitesses de coupe ; l'azote et l'argon sont utilisés pour empêcher l'oxydation et protéger la qualité du tranchant. Des systèmes optiques adaptatifs ont également été introduits dans le domaine de la découpe laser à fibre pour ajuster le faisceau en temps réel afin d'améliorer la précision et la stabilité de la mise au point, et la technologie de mise en forme du faisceau améliore encore l'efficacité et la qualité de la coupe en personnalisant le profil du faisceau. En fonctionnement réel, il est essentiel de suivre les meilleures pratiques, notamment l'étalonnage régulier de la machine pour assurer un alignement optique précis, l'optimisation de la vitesse de coupe et des réglages de puissance pour les meilleurs résultats de coupe, le strict respect des procédures d'exploitation sûres, l'utilisation de l'équipement de protection nécessaire et la mise en œuvre des protocoles de sécurité.En résumé, les machines de découpe laser à fibre répondent efficacement aux défis de découpe des matériaux réfléchissants et réalisent des opérations de découpe de haute qualité et efficaces en utilisant de manière exhaustive des mesures antireflet, une technologie laser haute puissance, une modulation d'impulsions, une sélection de gaz auxiliaire et des stratégies avancées d'optique adaptative et de mise en forme de faisceau.

Obtenez des solutions laser

Choisir la bonne machine de découpe laser à fibre peut aider à optimiser la consommation d'énergie et à atteindre une efficacité opérationnelle élevée. Travailler avec un fournisseur de confiance garantit l'accès à une technologie de pointe, des conseils personnalisés et un soutien continu. Chez AccTek Laser, nous proposons une gamme complète d'équipements de découpe laser conçus pour répondre à une variété de besoins industriels. Nos experts peuvent vous aider à sélectionner le modèle et la configuration les plus économes en énergie, en tenant compte de facteurs tels que le type de matériau, l'épaisseur et le volume de production. Nous proposons également des fonctionnalités de pointe telles que des générateurs laser à haut rendement, des systèmes de refroidissement intelligents et un logiciel de gestion de l'énergie pour maximiser les performances et minimiser la consommation d'énergie. De plus, notre équipe fournit des services de maintenance réguliers et un support technique pour maintenir votre équipement à une efficacité optimale. En travaillant avec nous, vous pouvez réaliser d'importantes économies d'énergie, réduire les coûts d'exploitation et améliorer vos efforts en matière de développement durable. Si vous avez des questions, veuillez nous contacter à temps, AccTek Laser s'engage à fournir à chaque client une solution laser parfaite !

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser