Comprendre les coûts d'exploitation : facteurs affectant le coût des machines de découpe laser à fibre

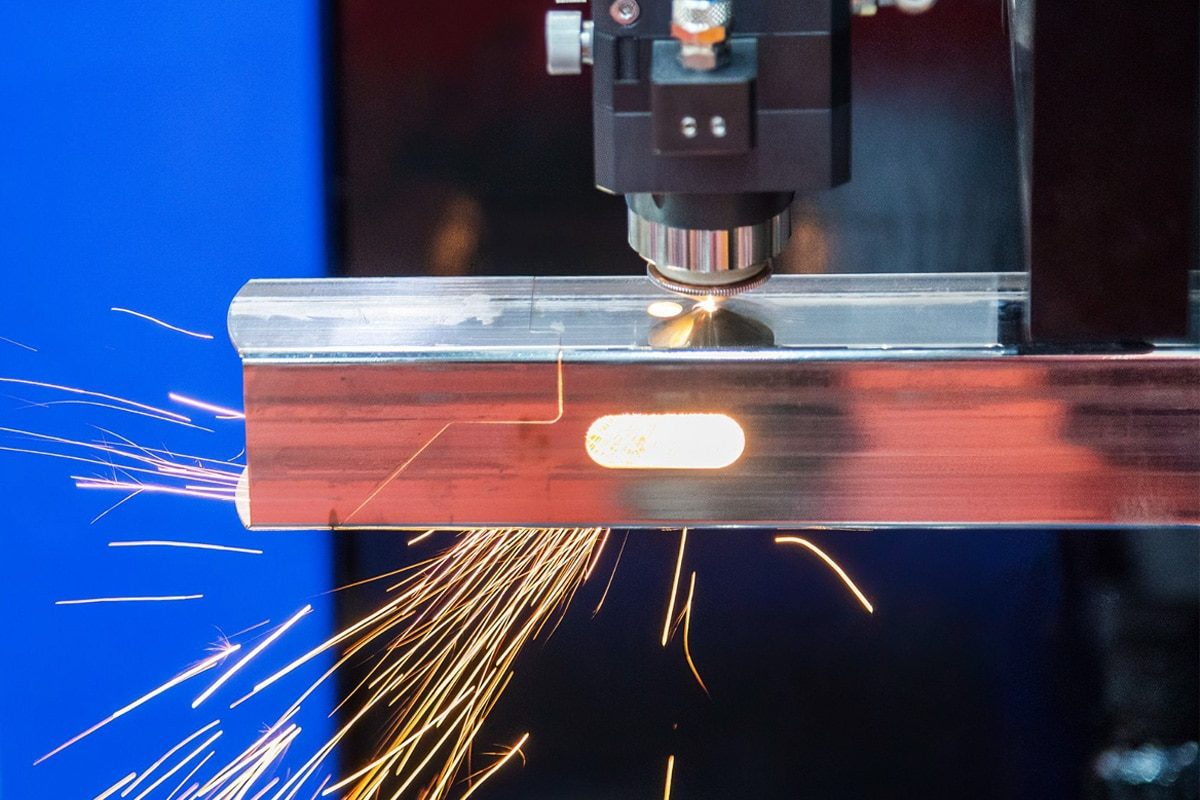

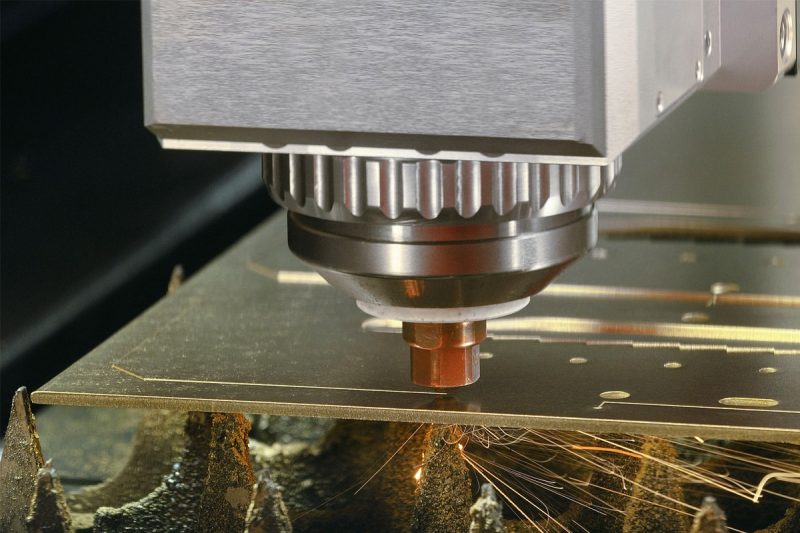

Les machines de découpe laser à fibre sont devenues des équipements clés de l'industrie moderne de la transformation des métaux. Leur rendement élevé, leur précision et leur flexibilité les rendent largement utilisées dans l'industrie automobile, la tôlerie, l'aérospatiale et d'autres secteurs. Cependant, les coûts d'exploitation élevés restent un problème majeur pour de nombreuses entreprises. De nombreux facteurs influencent les coûts d'exploitation des machines de découpe laser à fibre, notamment la consommation d'énergie, les consommables, le coût de la main-d'œuvre, le coût des matériaux, l'amortissement des équipements, les investissements technologiques, les coûts de conformité réglementaire et la concurrence. Cet article analyse ces facteurs en profondeur et propose des stratégies d'optimisation pour aider les entreprises à réduire leurs coûts d'exploitation et à améliorer leur retour sur investissement (ROI).

Table des matières

Consommation d'énergie

La consommation d’énergie représente une part importante des coûts d’exploitation d’une machines de découpe laser à fibre, ce qui affecte directement l'efficacité économique et productive de l'équipement. Sa consommation énergétique est principalement influencée par des facteurs tels que la puissance du laser, la vitesse de découpe, le temps d'inactivité de l'équipement et le rendement global de fonctionnement. Les équipements de forte puissance sont plus économes en énergie pour le traitement de plaques épaisses, mais peuvent augmenter la consommation d'énergie inutile pour la découpe de plaques minces. De plus, des temps d'attente prolongés ou une planification de production inefficace entraînent un gaspillage d'énergie et une augmentation des coûts d'exploitation. Par conséquent, l'optimisation des paramètres de découpe, une planification rationnelle de la production et l'investissement dans des équipements économes en énergie sont des stratégies clés pour réduire la consommation d'énergie et améliorer les bénéfices économiques.

Facteurs clés affectant la consommation d'énergie

La consommation d'énergie d'une machine de découpe laser à fibre dépend principalement des aspects suivants :

- Puissance de sortie du laser : les générateurs laser à fibre haute puissance sont relativement économes en énergie lors de la découpe de plaques épaisses, mais une adaptation appropriée de la puissance est essentielle pour différentes exigences de traitement.

- Vitesse de coupe : La vitesse de coupe affecte la consommation d'énergie par unité de temps, et les coûts énergétiques globaux peuvent être réduits en optimisant les paramètres.

- Temps d'inactivité : un temps de veille prolongé peut entraîner un gaspillage d'énergie supplémentaire, il est donc essentiel d'organiser correctement les calendriers de production.

- Efficacité de l'équipement : les équipements de différentes marques et modèles diffèrent en termes de performances de consommation d'énergie, et le choix d'équipements à haute efficacité peut aider à réduire les coûts d'exploitation à long terme.

Stratégies pour réduire la consommation d'énergie

- Optimisez les paramètres de coupe : ajustez la puissance du laser, la vitesse de coupe et la pression du gaz auxiliaire en fonction des différents matériaux (tels que acier au carbone, acier inoxydable, et alliage d'aluminium) pour améliorer l’efficacité énergétique.

- Organisez efficacement les opérations de production : réduisez les temps d'inactivité des équipements et optimisez les plans de production pour réduire la consommation d'énergie inutile.

- Investissez dans des équipements économes en énergie : utilisez des générateurs laser à fibre à haute efficacité et combinez-les avec des modes d’économie d’énergie intelligents pour réduire les coûts d’exploitation globaux.

La consommation d'énergie représente une part importante des coûts d'exploitation des machines de découpe laser à fibre. Elle est principalement influencée par des facteurs tels que la puissance du laser, la vitesse de découpe, les temps d'inactivité et le rendement des équipements. En optimisant les paramètres de découpe, en améliorant la planification de la production, en réduisant les temps d'inactivité des équipements et en investissant dans des équipements économes en énergie, les entreprises peuvent réduire efficacement leur consommation d'énergie et optimiser leurs bénéfices économiques. Une gestion optimisée et l'utilisation d'équipements intelligents permettront aux entreprises de progresser vers les économies d'énergie et l'efficacité énergétique, améliorant ainsi leur performance opérationnelle globale.

Consommables et pièces détachées

Le fonctionnement à long terme des machines de découpe laser à fibre est indissociable de l'entretien des divers consommables et pièces détachées. La qualité et la durée de vie de ces pièces ont un impact direct sur l'efficacité de la découpe, la stabilité de la production et le coût d'exploitation global de l'équipement. Une sélection judicieuse de consommables de haute qualité et la mise en œuvre d'une gestion de la maintenance rigoureuse permettent non seulement de réduire la fréquence de remplacement, mais aussi de limiter les temps d'arrêt imprévus et d'améliorer le retour sur investissement (ROI) de l'équipement.

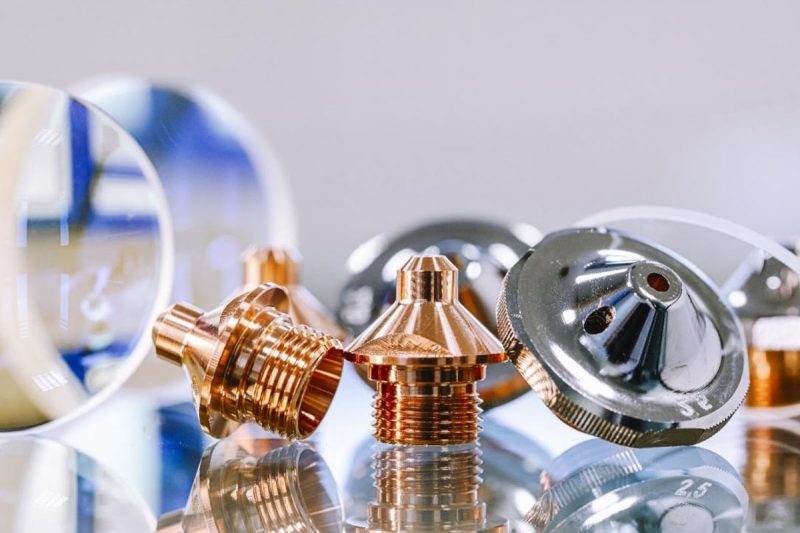

Consommables

Le fonctionnement d'une machine de découpe laser à fibre nécessite le remplacement régulier de certains consommables essentiels pour garantir ses performances et sa durée de vie. Les principaux consommables sont :

- Buse : elle contrôle le débit de gaz auxiliaire. Une utilisation prolongée peut entraîner une usure et affecter la qualité de coupe et la stabilité du débit de gaz. Des buses usées peuvent entraîner une coupe imprécise, voire une non-pénétration ; elles doivent donc être remplacées régulièrement.

- Lentille : élément essentiel à la focalisation du faisceau laser. Une contamination ou un endommagement de la surface dégrade la qualité du faisceau laser, affectant ainsi la précision et la vitesse de découpe. Une inspection et un remplacement réguliers sont nécessaires pour garantir la qualité de la découpe.

- Fenêtre de protection : protège la lentille optique des projections de métal et de la fumée. Une surface contaminée ou endommagée réduit la transmission et affecte l'efficacité de coupe. Il est donc nécessaire de la remplacer régulièrement.

- Filtre : Utilisé pour purifier la fumée et la poussière afin d'assurer l'évacuation de l'air. Un filtre obstrué peut entraîner une surchauffe ou une évacuation de l'air, ce qui affecte le fonctionnement de l'appareil et nécessite un remplacement régulier.

La qualité des consommables et les pratiques de maintenance ont un impact significatif sur la durée de vie et la rentabilité des machines de découpe laser à fibre. Des consommables de haute qualité, tels que les buses, les lentilles et les filtres, permettent de réduire efficacement l'usure et la contamination, de prolonger la durée de vie et de diminuer la fréquence de remplacement, diminuant ainsi les coûts d'exploitation à long terme. Un entretien régulier, comme le remplacement ponctuel des consommables et le nettoyage des lentilles et des fenêtres de protection, garantit le fonctionnement stable de l'équipement et évite les temps d'arrêt et les coûts de réparation élevés liés aux pannes. Globalement, des consommables de haute qualité et un entretien rigoureux améliorent l'efficacité de l'équipement, prolongent sa durée de vie et, in fine, son rapport coût-efficacité.

Coût de la main d'œuvre

Le coût de la main-d'œuvre représente un poste de dépense important dans l'exploitation des machines de découpe laser à fibre, et il est influencé par de nombreux facteurs. Une gestion et une stratégie judicieuses permettent de réduire efficacement les coûts de main-d'œuvre et d'améliorer l'efficacité globale de la production.

Facteurs affectant les coûts de main-d'œuvre

- Compétences des opérateurs : Le niveau de compétence des opérateurs influence directement l'efficacité opérationnelle des équipements et la qualité de la production. Des opérateurs expérimentés peuvent rapidement identifier et résoudre les problèmes, garantir le bon déroulement des processus de production et ainsi réduire les pertes et les stagnations de production. À l'inverse, des opérateurs inexpérimentés peuvent commettre des erreurs de fonctionnement et augmenter les taux de défaillance des équipements et les coûts de reprise. Par conséquent, l'amélioration du niveau de compétence des opérateurs est essentielle pour réduire les coûts de main-d'œuvre.

- Exigences en matière de formation : Une formation systématique contribue à réduire les erreurs de manipulation et à améliorer l'efficacité de l'utilisation des équipements pendant la production. Une formation régulière permet de garantir la maîtrise des spécifications d'utilisation et des procédures de maintenance des équipements par les opérateurs, réduisant ainsi les pertes liées aux erreurs de manipulation. Parallèlement, la formation peut également améliorer la compréhension globale des équipements par les employés, réduire les coûts de maintenance et d'arrêt des équipements, et diminuer efficacement les coûts de main-d'œuvre.

- Niveau de dotation en personnel : La rationalité de la dotation en personnel affecte directement l'efficacité opérationnelle de la chaîne de production. L'amélioration du niveau d'automatisation permet de réduire efficacement le recours aux interventions manuelles. Par exemple, les équipements et systèmes automatisés peuvent réduire la fréquence des opérations manuelles et les coûts de gestion liés à un effectif insuffisant ou excessif. De plus, l'optimisation des effectifs et l'amélioration de l'efficacité du travail permettent également de mieux allouer les ressources humaines et d'améliorer l'efficacité de la production.

Stratégies pour optimiser l'efficacité du travail et minimiser les coûts

- Investir dans la formation des opérateurs : la mise en place d'un système de formation standardisé et la fourniture régulière de formations techniques et de conseils sur les processus opérationnels aux opérateurs peuvent améliorer considérablement l'efficacité de la production et la précision des opérations. Grâce à la formation, les opérateurs peuvent maîtriser les meilleures compétences opérationnelles, réduire les pertes d'équipement et améliorer la qualité de la production, réduisant ainsi les coûts liés aux erreurs humaines.

- Mettre en place des flux de travail efficaces : L'optimisation des processus opérationnels et la réduction des étapes inutiles peuvent améliorer considérablement l'efficacité de la production. En organisant judicieusement le rythme de production et en optimisant la séquence des opérations, les temps d'attente en production peuvent être réduits et l'efficacité du personnel améliorée. Cela permet non seulement de réduire les coûts de main-d'œuvre, mais aussi d'augmenter le rendement de la chaîne de production.

- Exploiter l'automatisation : L'introduction d'équipements d'automatisation avancés, tels que des systèmes de chargement et de déchargement automatiques et des systèmes de détection automatique, permet de réduire efficacement l'intervention humaine. Les systèmes d'automatisation peuvent améliorer l'efficacité du travail, réduire les erreurs humaines et diminuer les besoins en personnel. En réduisant l'intervention humaine, les entreprises peuvent réduire davantage les coûts de main-d'œuvre et optimiser la rentabilité globale de la production.

En bref, en améliorant les compétences des opérateurs, en renforçant la formation, en optimisant les effectifs et en augmentant les investissements dans l’automatisation, les entreprises peuvent réduire les coûts de main-d’œuvre tout en améliorant l’efficacité et la qualité de la production, obtenant ainsi une meilleure rentabilité.

Coût des matériaux

Le coût des matériaux est une dépense clé dans le processus de production de découpe laser à fibre, affectant directement les charges d'exploitation globales de l'entreprise. Une maîtrise et une optimisation efficaces des coûts des matériaux permettent non seulement d'améliorer la rentabilité de l'entreprise, mais aussi son efficacité de production.

Impact des coûts des matériaux sur les dépenses d'exploitation globales

- Coût de découpe : La consommation de matière lors de la découpe laser dépend principalement de facteurs tels que la vitesse de découpe, la puissance et l'épaisseur du matériau. Différents matériaux et conditions de découpe influencent directement la quantité de matière utilisée. Plus le matériau est épais, plus la consommation d'énergie et le temps de découpe sont élevés, ce qui impose des exigences accrues en matière de maîtrise des coûts de matière. Par conséquent, le choix de paramètres de découpe adaptés et l'optimisation du processus de production sont essentiels pour réduire les coûts de matière.

- Déchets : Les déchets sont un sous-produit inévitable du processus de production. Bien que certains déchets puissent être recyclés et réutilisés, une proportion élevée de déchets augmente néanmoins les coûts d'approvisionnement et de manutention des matériaux. La proportion de déchets est souvent élevée, notamment dans les processus de découpe complexes ou en petites séries. Par conséquent, réduire les déchets et optimiser l'utilisation des matériaux est un moyen important de réduire les coûts des matériaux.

- Manutention : Le stockage, la manutention et la préparation des matériaux augmentent également le coût global. Des processus de manutention efficaces peuvent réduire les pertes de matériaux et améliorer l'efficacité de la production. Par exemple, la manière dont les matériaux sont transportés et stockés affecte directement leur durée de vie et leur taux de perte. Une planification judicieuse de l'espace de stockage et des processus de manutention peut réduire le gaspillage de matériaux et donc maîtriser les coûts des matériaux.

Considérations pour optimiser l'utilisation des matériaux et réduire les déchets

- Logiciel d'imbrication : Les logiciels d'imbrication optimisent l'utilisation des matériaux grâce à des schémas d'imbrication intelligents. En fonction de la forme et de la taille des pièces découpées, le logiciel calcule avec précision le schéma d'imbrication optimal pour éviter les espaces et les gaspillages inutiles. Une imbrication raisonnée améliore considérablement l'efficacité de l'utilisation des matériaux, réduit les déchets et les coûts de matériaux.

- Stratégie d'utilisation des matériaux : L'optimisation des stratégies d'utilisation des matériaux, notamment la planification détaillée des besoins en matériaux dès les premières phases de production, peut réduire efficacement les achats excessifs et le gaspillage. Par exemple, l'élaboration d'un plan de production raisonnable permet de garantir la précision de l'approvisionnement en matériaux et d'éviter le gaspillage de ressources dû à des stocks excédentaires ou insuffisants. De plus, une séquence de coupe et une planification des travaux judicieuses peuvent également améliorer le taux d'utilisation global des matériaux.

- Pratiques de gestion des stocks : La gestion des stocks est directement liée à la liquidité et au contrôle des coûts des matériaux. En suivant l'état des stocks en temps réel, les entreprises peuvent maîtriser efficacement l'utilisation des matériaux et éviter les retards excessifs ou les invendables. Une gestion raisonnée des stocks peut également réduire les pertes dues aux matériaux obsolètes ou périmés et garantir une utilisation efficace des matériaux. Grâce à des systèmes modernes de gestion des stocks et à l'analyse des données, les entreprises peuvent contrôler plus précisément l'achat et l'utilisation des matériaux, réduisant ainsi les coûts de stockage.

Le coût des matériaux joue un rôle important dans la production par découpe laser fibre. Maîtriser la consommation de matériaux et réduire les déchets est essentiel pour réduire les coûts d'exploitation globaux. L'utilisation d'un logiciel d'imbrication pour optimiser l'imbrication, améliorer l'utilisation des matériaux et gérer efficacement les stocks permet de réduire efficacement les déchets et les coûts. Ces mesures améliorent non seulement l'efficacité de l'utilisation des matériaux, mais aussi les bénéfices de production.

Amortissement et financement des équipements

L'amortissement et le financement des équipements sont deux facteurs financiers importants lors de l'achat et de l'exploitation de machines de découpe laser à fibre. Des plans d'amortissement raisonnables et des plans de financement optimisés peuvent aider les entreprises à équilibrer l'investissement initial et la rentabilité à long terme, à réduire la pression sur les capitaux et à garantir leur santé financière.

Tenez compte de l’amortissement de l’équipement et des coûts de financement

- Investissement initial : L'investissement initial pour une machine de découpe laser à fibre est généralement élevé, ce qui représente une dépense importante dans la planification financière d'une entreprise. Les coûts d'acquisition d'équipements représentent souvent une part importante du budget annuel d'une entreprise. Une planification et une gestion judicieuses de ces investissements sont essentielles à la stabilité financière de l'entreprise. Lors de l'achat d'un équipement, il est essentiel de tenir compte non seulement de son fonctionnement et de ses performances, mais aussi de son délai d'amortissement et de ses coûts de maintenance futurs.

- Plan d'amortissement : L'amortissement reflète la diminution progressive de la valeur des équipements au fil du temps. En gestion financière, un plan d'amortissement raisonnable aide les entreprises à répartir judicieusement les coûts d'équipement et à éviter le poids de dépenses ponctuelles excessives. Le choix d'une méthode d'amortissement adaptée (linéaire, accéléré, etc.) permet d'amortir les équipements en fonction de leur utilisation et de leur durée de vie prévue, réduisant ainsi la pression financière annuelle de l'entreprise et permettant d'accumuler des fonds pour les mises à niveau ou les remplacements futurs.

- Options de financement : Le financement d'équipement est un choix courant pour de nombreuses entreprises lors de l'acquisition d'équipements en phase de démarrage. Grâce à ce financement, les entreprises peuvent rembourser les dépenses d'équipement par versements échelonnés sans payer immédiatement le montant total de l'achat. Le choix du mode de financement (prêt, crédit-bail, crédit-bail financier, etc.) a un impact direct sur la trésorerie de l'entreprise. Des solutions de financement raisonnables peuvent aider les entreprises à réduire la pression initiale sur le capital et, grâce à des modalités de remboursement flexibles, leur permettre d'obtenir le droit d'utiliser les équipements tout en garantissant la liquidité du capital.

Équilibrer les coûts initiaux avec les considérations financières à long terme

Trouver l'équilibre entre les coûts initiaux et les considérations financières à long terme nécessite un choix judicieux de méthodes d'amortissement et d'options de financement optimisées. Choisir la bonne méthode d'amortissement permet non seulement d'équilibrer les charges financières, mais aussi d'optimiser la gestion fiscale. Pour les équipements de grande valeur, l'amortissement accéléré permet d'accélérer l'amortissement dès les premières phases, réduisant ainsi la charge fiscale, tandis que la méthode linéaire assure des charges d'amortissement stables tout au long de la durée de vie, facilitant ainsi les prévisions financières. Parallèlement, les entreprises doivent choisir des méthodes de financement adaptées à leur situation financière, comme le crédit-bail ou le paiement échelonné, afin de réduire la pression sur les dépenses d'investissement initiales, et évaluer les coûts de financement et les périodes de remboursement pour assurer la stabilité financière à long terme. Grâce à une planification judicieuse de l'amortissement et à l'optimisation du financement, les entreprises peuvent mieux gérer leur trésorerie et équilibrer l'investissement initial avec le rendement du capital à long terme.

En résumé, des options raisonnables d'amortissement et de financement des équipements sont essentielles à la gestion réussie de l'investissement initial et à la rentabilité financière à long terme d'une entreprise. Grâce à une planification précise de l'amortissement et à des stratégies de financement optimisées, les entreprises peuvent mieux équilibrer leurs liquidités et la rentabilité à long terme du capital, et améliorer leur gestion financière globale.

Investissement dans les logiciels et la technologie

Investir dans les logiciels et les technologies peut améliorer efficacement le niveau de production intelligente, accroître l'efficacité opérationnelle et réduire les coûts. Grâce à l'adoption de technologies avancées, les entreprises peuvent non seulement améliorer l'efficacité de leur production, mais aussi réduire le gaspillage de ressources et les coûts de maintenance des équipements.

Évaluer le retour sur investissement (ROI) des mises à niveau logicielles et des investissements technologiques

- Découpe intelligente par IA : la technologie de découpe intelligente par IA optimise l'utilisation des matériaux et réduit les déchets inutiles en optimisant le parcours de coupe. Le système ajuste automatiquement les paramètres de coupe en fonction des données en temps réel pour améliorer la précision et la vitesse de coupe, améliorant ainsi l'efficacité de la production et réduisant efficacement les coûts de matériaux.

- Système de surveillance intelligent : Ce système permet de prédire les pannes potentielles des équipements et d'effectuer la maintenance à l'avance en surveillant leur état de fonctionnement en temps réel, grâce au Big Data et à l'IoT, afin d'éviter les temps d'arrêt imprévus. Cela améliore non seulement la stabilité des équipements et réduit les temps d'arrêt, mais aussi les coûts de maintenance et prolonge leur durée de vie.

En général, investir dans des systèmes de découpe et de surveillance intelligents basés sur l'IA peut apporter des avantages significatifs en améliorant l'efficacité de la production, en réduisant le gaspillage de ressources, en prolongeant la durée de vie des équipements, etc., améliorant ainsi le retour sur investissement.

Conformité réglementaire et sécurité

Dans la découpe laser et d'autres procédés de production industrielle, le respect des réglementations et la sécurité sont des éléments essentiels des opérations commerciales. Une conformité réglementaire et des mesures de sécurité raisonnables peuvent non seulement protéger la vie des employés, mais aussi éviter d'éventuels risques juridiques et pertes économiques.

Coûts associés à la conformité réglementaire et aux mesures de sécurité

- Programme de formation : Pour garantir que les employés comprennent et respectent pleinement les règles de sécurité, les entreprises doivent investir dans des formations régulières en sécurité. Le contenu de la formation porte généralement sur la sécurité opérationnelle, les spécifications d'utilisation des équipements, les procédures d'intervention d'urgence, etc. Bien que la formation puisse nécessiter un investissement important en amont, elle contribue à réduire les accidents et à améliorer la sensibilisation des employés à la sécurité, réduisant ainsi les accidents et les pertes causés par une mauvaise utilisation.

- Équipement de sécurité : Pour garantir la sécurité de leurs employés, les entreprises doivent également investir dans l'achat et l'entretien des équipements de sécurité nécessaires, tels que des lunettes de protection, des gants de protection, des écrans de protection laser, etc. De plus, il est nécessaire de veiller à ce que ces équipements soient régulièrement inspectés et remplacés pour garantir leur efficacité à long terme. Bien que l'achat et l'entretien de ces équipements de sécurité augmentent les coûts d'exploitation, ils peuvent réduire considérablement les risques de blessures et d'accidents du travail.

- Normes industrielles et conformité réglementaire : La découpe laser et d'autres secteurs de fabrication sont généralement soumis à des normes de sécurité et à des exigences réglementaires strictes. Les entreprises doivent respecter ces réglementations pour garantir la conformité des équipements et de l'environnement de travail. Cela comprend des inspections régulières des équipements, des évaluations des risques et la garantie d'un environnement de travail conforme aux exigences de sécurité. Ces mesures de conformité peuvent nécessiter des investissements supplémentaires, mais elles peuvent réduire efficacement les risques juridiques et éviter les amendes ou les frais de justice liés à la non-conformité.

Donner la priorité à la sécurité pour minimiser les risques et la responsabilité potentielle

Accorder la priorité à la sécurité peut aider les entreprises à réduire les risques potentiels, à diminuer l'incidence des accidents et à éviter d'éventuelles poursuites judiciaires. En mettant en œuvre des mesures de sécurité strictes et des programmes de conformité réglementaire, les entreprises peuvent non seulement protéger la santé et la sécurité de leurs employés, mais aussi renforcer leur image de marque et leur responsabilité sociale. De plus, les entreprises qui respectent les réglementations et les normes de sécurité peuvent réduire le risque de poursuites judiciaires pour non-respect de ces règles et assurer la stabilité de leurs activités à long terme.

La conformité réglementaire et les mesures de sécurité sont essentielles au bon fonctionnement d'une entreprise. En investissant les ressources nécessaires dans la formation des employés, l'achat d'équipements de sécurité et le respect des réglementations sectorielles, les entreprises peuvent non seulement garantir la sécurité et la santé de leurs employés, mais aussi réduire les risques juridiques et les responsabilités potentielles. Prioriser les mesures de sécurité peut aider les entreprises à éviter d'éventuelles pertes financières, à améliorer leur efficacité opérationnelle globale et à assurer un développement durable à long terme.

Conditions du marché et concurrence

Dans le secteur de la découpe et de la fabrication laser, les conditions du marché et la concurrence ont un impact significatif sur les coûts d'exploitation et la rentabilité des entreprises. Des facteurs externes tels que la demande du marché, la pression concurrentielle et la pression sur les prix influencent directement la stratégie tarifaire, la maîtrise des coûts et la performance commerciale des entreprises. Par conséquent, comprendre la dynamique du marché et adapter les stratégies opérationnelles aux conditions réelles est essentiel pour maintenir la compétitivité.

Facteurs externes affectant les coûts d'exploitation

- Demande du marché : La demande du marché est un facteur clé pour déterminer l'échelle de production et le prix de vente des produits. Les fluctuations de la demande affectent directement les plans de production et l'approvisionnement en matières premières, ce qui impacte les coûts d'exploitation. En période de pointe, les entreprises peuvent être amenées à accélérer la production et à augmenter la durée de fonctionnement des équipements, ce qui entraîne une augmentation de la consommation d'énergie, des coûts de main-d'œuvre et des coûts de maintenance. Lorsque la demande diminue, les entreprises peuvent être amenées à ajuster leurs plans de production pour éviter les stocks excessifs et la surproduction, et réduire les gaspillages inutiles.

- Concurrence : La concurrence sectorielle a un impact direct sur les coûts d'exploitation. Sur un marché hautement concurrentiel, les entreprises doivent souvent adopter des stratégies de concurrence par les prix et baisser les prix de leurs produits pour attirer davantage de clients. Cela entraîne une réduction des marges bénéficiaires, obligeant les entreprises à redoubler d'efforts pour maîtriser leurs coûts. Pour se démarquer sur le marché, les entreprises doivent également continuer à innover en R&D, en efficacité de production et en contrôle qualité afin de réduire leurs coûts et de maintenir leur compétitivité.

- Pression sur les prix : Avec l'intensification de la concurrence et l'évolution de la demande du marché, la pression sur les prix à laquelle les entreprises sont confrontées s'accentue. Dans de nombreux cas, pour répondre aux besoins des clients et conserver leurs parts de marché, les entreprises peuvent être amenées à baisser leurs prix, ce qui impacte directement leurs marges brutes. Pour faire face à cette pression, les entreprises doivent maintenir leur rentabilité en optimisant leurs processus de production, en améliorant leur efficacité et en réduisant les dépenses inutiles.

Stratégies pour s'adapter aux conditions du marché et rester compétitif

- Différenciation : Les entreprises peuvent répondre à la concurrence grâce à des stratégies de différenciation. En proposant des produits aux caractéristiques uniques ou des services de meilleure qualité, elles peuvent éviter la concurrence pure et simple sur les prix et attirer des clientèles spécifiques. La différenciation peut non seulement aider les entreprises à maintenir une marge brute élevée, mais aussi à se positionner de manière unique sur le marché.

- Services à valeur ajoutée : Outre les services de découpe laser de base, les entreprises peuvent également améliorer l'expérience client et accroître leurs revenus grâce à des services à valeur ajoutée. Par exemple, la fourniture de services complémentaires tels que des services personnalisés, un service après-vente, la maintenance des équipements et des conseils techniques peut renforcer la fidélité des clients et renforcer la compétitivité de l'entreprise sur le marché.

- Technologie de gestion des coûts : Face à la pression sur les prix et à l'amélioration de l'efficacité de la production, les entreprises doivent adopter une technologie efficace de gestion des coûts. L'automatisation, l'optimisation des processus de production, l'achat rationnel des matières premières et la réduction de la consommation d'énergie permettent aux entreprises de réduire leurs coûts d'exploitation, d'améliorer l'efficacité de la production et ainsi de maintenir leur compétitivité.

Les conditions du marché et la concurrence ont un impact direct sur les coûts d'exploitation et la rentabilité des entreprises. Pour conserver leur avantage concurrentiel, les entreprises doivent comprendre les fluctuations de la demande, la situation concurrentielle et la pression sur les prix, et adopter des stratégies telles que la différenciation, les services à valeur ajoutée et la gestion des coûts. En optimisant continuellement l'efficacité de la production, en améliorant la valeur des produits et en réduisant les coûts, les entreprises peuvent non seulement s'adapter aux évolutions du marché, mais aussi se démarquer de la concurrence et maintenir leur compétitivité à long terme.

Résumer

La gestion des coûts d'exploitation des machines de découpe laser à fibre est essentielle pour une production efficace et une compétitivité accrue. En optimisant la consommation d'énergie, en améliorant l'utilisation des matériaux, en maîtrisant les coûts de main-d'œuvre, en automatisant, en investissant dans des technologies intelligentes et en appliquant une gestion rigoureuse, les entreprises peuvent réduire efficacement leurs coûts d'exploitation et améliorer leur retour sur investissement. Grâce au développement continu de la fabrication intelligente, des jumeaux numériques et des technologies d'optimisation de l'IA, le secteur évoluera vers un modèle d'exploitation plus efficace et plus économique.

Laser AccTek s'engage à fournir des solutions de découpe laser fibre efficaces et à faible consommation d'énergie. Nos équipements excellent dans l'optimisation de la consommation d'énergie, l'optimisation de l'utilisation des matériaux et la réduction des coûts de maintenance, aidant ainsi les entreprises à optimiser leur production. Nous continuons d'innover et de combiner des technologies de pointe pour aider nos clients à réduire leurs coûts d'exploitation, à améliorer l'efficacité globale de leur production et à maintenir leur position de leader sur un marché très concurrentiel.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser