Considérations de conception pour la découpe laser

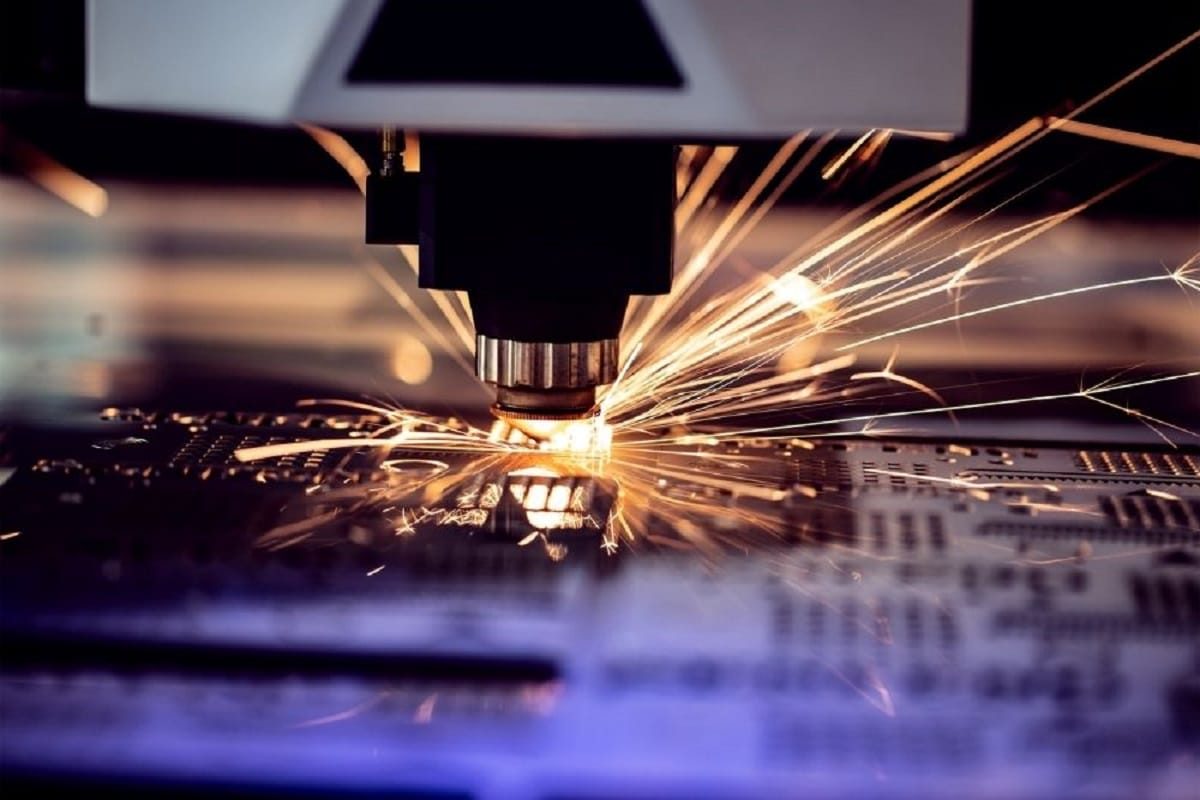

Découpe au laser est devenue une technologie polyvalente et précise avec des applications couvrant des secteurs allant de la fabrication à l'art et au design. Dans le même temps, sa capacité à créer des motifs complexes, des coupes détaillées et des bords nets en fait le premier choix pour de nombreux projets. Cependant, comme tout processus, la découpe laser comporte son propre ensemble de considérations et de limites de conception que les concepteurs et les ingénieurs doivent surmonter pour obtenir les résultats de découpe souhaités. Dans cet article, nous explorons ces facteurs de conception en détail.

Table des matières

Considérations de conception d'intérieur

Les considérations en matière de design d'intérieur utilisant la technologie de découpe laser se concentrent sur les caractéristiques, les formes et les caractéristiques spécifiques du design lui-même. Ces considérations permettent de garantir que votre conception est bien adaptée à la technologie de découpe laser et peuvent avoir un impact sur le succès du processus de découpe et la qualité du produit final. Voici les principales considérations en matière de décoration intérieure lors de l’utilisation de la découpe laser :

Formes fermées et perforations

- La découpe laser est plus efficace lorsque vous travaillez avec des formes ou des contours fermés. Parce que ces formes maintiennent le matériau stable pendant le processus de découpe et facilitent le suivi précis du laser.

- Lorsque des perforations (trous) sont incluses dans la conception, vous devez vous assurer qu’elles sont suffisamment espacées et suffisamment grandes pour éviter une déformation du matériau ou des difficultés de découpe. Tenez compte de l'épaisseur du matériau et des capacités du générateur laser.

Dimensions et tolérances des fonctionnalités

Les caractéristiques de conception doivent être cohérentes avec la fonctionnalité du générateur laser et l'épaisseur du matériau utilisé. Il convient de se concentrer sur les aspects suivants :

- Dimensions des fonctionnalités : portez une attention particulière aux fonctionnalités de votre conception, telles que les trous, les fentes et les découpes. Assurez-vous qu'ils sont dimensionnés de manière appropriée pour l'épaisseur du matériau et les capacités du laser. Les caractéristiques de performance peuvent ne pas être réalisables ou nécessiter un équipement laser spécialisé.

- Tolérances : intégrez des tolérances appropriées dans votre conception pour tenir compte de la largeur du faisceau laser (trait de coupe) et de toute variation potentielle du matériau. Des tolérances appropriées permettent de garantir que les pièces s'emboîtent avec précision après la coupe.

Coins vifs et rayons intérieurs

- Des angles extrêmement pointus dans la conception peuvent créer des défis pour la découpe laser. Le faisceau laser ayant un diamètre limité, il a tendance à produire de légers arrondis.

- Pour améliorer la précision de coupe, pensez à ajouter de petits congés ou des coins arrondis à votre conception. Assurez-vous que le rayon intérieur est conçu pour s'adapter au diamètre du faisceau laser afin d'éviter des coupures ou des enlèvements de matière involontaires.

Compatibilité des matériaux

- Assurez-vous que les matériaux que vous choisissez pour votre projet sont compatibles avec le processus de découpe laser. Différents matériaux ont des propriétés d'absorption et des capacités de coupe différentes.

- Comprenez comment les matériaux que vous avez choisis fonctionnent dans des conditions de découpe laser afin de pouvoir optimiser vos conceptions en conséquence.

Complexité de conception

- La découpe laser est idéale pour les conceptions complexes et vous pouvez profiter de cette fonctionnalité en concevant des motifs détaillés et précis.

- Cependant, obtenir des détails extrêmement fins avec la découpe laser, en particulier ceux qui sont plus petits que le diamètre du faisceau laser (trait de coupe), peut s'avérer difficile.

Compensation de coupe

- Tenez compte de la largeur du faisceau laser (trait de coupe) pour ajuster votre conception, ce qui peut impliquer de couper légèrement la ligne vers l'intérieur pour obtenir la taille de pièce souhaitée.

Considérations sur l'imbrication

- Si vous envisagez d'imbriquer plusieurs pièces ou motifs sur une seule feuille de matériau, concevez de manière à optimiser l'utilisation du matériau tout en garantissant un espacement suffisant entre les pièces pour éviter les interférences lors de la découpe.

Épaisseur de matériau

- Les caractéristiques de conception doivent être cohérentes avec l'épaisseur du matériau utilisé. Si votre conception comprend différentes épaisseurs de matériaux, assurez-vous que votre machine de découpe laser est configurée de manière appropriée pour gérer ces variations.

Sens du grain du matériau

- Tenez compte du sens du grain du matériau, en particulier des matériaux comme le bois ou certains métaux. Ajustez votre conception pour l'aligner ou l'adapter à la direction du grain pour de meilleurs résultats.

Caractéristiques internes et cavités

- Les machines de découpe laser peuvent ne pas être en mesure d'accéder aux caractéristiques internes ou aux cavités des matériaux, alors planifiez votre conception en conséquence et envisagez des méthodes de fabrication alternatives si des découpes internes sont nécessaires.

En répondant à ces considérations de conception interne, vous pouvez optimiser votre conception de découpe laser, augmenter l'efficacité et la précision du processus de découpe et garantir que la pièce découpée finale répond aux exigences du projet. Travailler avec un fournisseur de services de découpe laser ou un ingénieur expérimenté peut vous fournir des conseils précieux sur votre conception et la sélection des matériaux.

Considérations de conception externe

Les considérations de conception extérieure pour la découpe laser se concentrent sur des facteurs extérieurs à la conception elle-même, mais sont essentielles au succès du processus de découpe et à la qualité globale du résultat. Ces considérations incluent des facteurs liés au processus global, à la manutention des matériaux et au fonctionnement de la machine. Voici les principales considérations en matière de conception extérieure lors de l’utilisation de la découpe laser :

Soutien matériel

- Soutenez correctement les matériaux sur la table de découpe pour éviter toute déformation, vibration ou déformation du matériau pendant la découpe. Un support insuffisant peut entraîner des coupes imprécises et réduire la qualité de la coupe.

Manutention et alignement des matériaux

- Chargez et alignez correctement le matériau sur la table de découpe pour garantir qu'il reste plat, stable et solidement positionné pendant le processus de découpe.

- Des matériaux mal alignés ou instables peuvent provoquer des coupes imprécises et réduire la qualité de la coupe.

Ventilation et circulation de l'air

- Selon le matériau à découper, la découpe laser peut produire de la fumée et des gaz. Assurez-vous que votre conception permet une ventilation et une planification adéquates pour éliminer ces sous-produits dans la zone de coupe.

- Un flux d'air adéquat aide à éliminer les débris de la zone de coupe et à maintenir un chemin de coupe dégagé. Il est recommandé de consulter le fabricant de votre machine de découpe laser pour déterminer le débit et le type de gaz appropriés pour vos matériaux.

Fils d'entrée et de sortie

- Incorporez des chemins d’entrée et de sortie dans votre conception. Ces chemins constituent les points d'entrée et de sortie du faisceau laser, contribuant ainsi à garantir que le processus de découpe démarre et s'arrête en douceur.

- Les lignes d'entrée et de sortie peuvent éviter les marques ou défauts inutiles au début et à la fin de la coupe, améliorant ainsi la qualité de la coupe.

Évitez les surdépouilles et les contre-dépouilles

- Une surdécoupe se produit lorsque le faisceau laser s'étend légèrement au-delà de la trajectoire de découpe prévue, entraînant un enlèvement excessif de matière.

- La sous-dépouille se produit lorsque le faisceau laser n'atteint pas la trajectoire de coupe prévue, laissant potentiellement du matériau non coupé.

- Ces problèmes peuvent être minimisés en affinant la conception, en optimisant les paramètres de découpe et en garantissant que la machine de découpe laser est bien entretenue.

Structure de support externe

- Si votre conception comprend des pièces délicates ou minces qui peuvent se déplacer facilement pendant le processus de découpe, envisagez d'ajouter des structures de support externes ou des languettes pour maintenir les pièces en place jusqu'à ce que le processus de découpe soit terminé.

- Ces structures de support peuvent être retirées une fois la coupe terminée.

Positionnement et mise au point de la buse

- Assurez-vous que la buse de découpe laser est correctement positionnée et concentrée sur le matériau à découper. Un alignement et une mise au point appropriés des buses sont essentiels pour obtenir des coupes précises.

Mesures de sécurité des machines

- Mettre en œuvre des mesures de sécurité lors de la manipulation des matériaux et de l’utilisation des équipements de découpe laser. Suivez les consignes de sécurité, utilisez un équipement de protection individuelle (EPI) approprié et assurez une ventilation adéquate pour protéger l'opérateur et maintenir un environnement de travail sûr.

L'entretien des machines

- Entretenez et calibrez régulièrement votre machine de découpe laser pour garantir des performances optimales. Un entretien adéquat peut aider à prévenir des problèmes tels qu’un mauvais alignement du faisceau ou des fluctuations de puissance qui peuvent affecter la qualité de coupe.

Focalisation du faisceau laser et réglage de la puissance

- En fonction du matériau et de l'épaisseur, ajustez les paramètres de focalisation et de puissance du faisceau laser pour optimiser le processus de découpe. Il faudra peut-être quelques expérimentations et tests pour trouver les paramètres idéaux.

Nettoyage et entretien des buses

- Nettoyez et entretenez régulièrement votre buse de découpe laser pour garantir des performances optimales. Des buses propres aident à maintenir une qualité et une précision de coupe constantes.

La gestion des déchets

- Élaborer un plan de gestion des déchets pour traiter les chutes et les déchets générés pendant le processus de découpe. Une élimination appropriée des déchets permet de maintenir un espace de travail propre et sûr.

En prenant en compte ces considérations de conception externes, vous pouvez contribuer à l'exécution réussie du processus de découpe laser, minimiser les problèmes ou défauts potentiels et contribuer à garantir que la pièce découpée finale répond aux normes de qualité requises. Travailler avec un fournisseur ou un opérateur de découpe laser expérimenté peut également fournir des conseils précieux sur l’optimisation des facteurs externes pour votre projet de découpe laser.

Optimisation imbriquée

La conception d'optimisation de l'imbrication dans la découpe laser organise les pièces ou les motifs sur la feuille de matériau de la manière la plus efficace possible pour minimiser les déchets et maximiser l'utilisation du matériau. Une imbrication correcte peut entraîner des économies significatives, une réduction des déchets de matériaux et une efficacité de production accrue. Pour de meilleurs résultats en matière d'optimisation imbriquée pour la découpe laser, tenez compte des considérations clés suivantes :

Géométrie et orientation des pièces

- Analysez la géométrie des pièces et sélectionnez l'imbrication appropriée pour optimiser l'utilisation de l'espace et minimiser le gaspillage de matériaux.

- Optimisez l’orientation des pièces pour réduire le mouvement du matériau pendant la découpe et minimiser le temps de déplacement de la tête laser.

Sélection optimale de la taille du panneau

- Choisissez une taille de feuille de matériau qui correspond étroitement aux dimensions de la pièce ou du motif. L’utilisation de planches de taille appropriée minimise les déchets et maximise l’utilisation des matériaux. Évitez d'utiliser des planches beaucoup plus grandes que nécessaire.

Logiciel d'imbrication

- Profitez des fonctionnalités d’un logiciel d’imbrication spécialisé ou d’un logiciel de conception pour automatiser le processus d’imbrication. Ces outils analysent votre conception, les dimensions de la feuille de matériau et les paramètres de découpe pour optimiser automatiquement l'imbrication.

Efficacité matérielle

- Donnez la priorité à une utilisation efficace des matériaux en plaçant les pièces étroitement ensemble sans se chevaucher. Éviter un espacement excessif entre les pièces permet de réduire les déchets et de réduire les coûts de production.

Évitez les coupes qui se chevauchent

- Assurez-vous que les chemins de coupe des différentes pièces ne se chevauchent pas. Les coupes qui se chevauchent peuvent provoquer des bords irréguliers et des déchets. Un logiciel d'imbrication peut être utilisé pour organiser automatiquement les pièces afin d'éviter les chevauchements.

Consistance de l'épaisseur du matériau

- Assurez-vous que l’épaisseur du matériau est constante sur toute la feuille pour maintenir une qualité de coupe uniforme et éviter les variations qui pourraient affecter l’emboîtement. De plus, les variations d’épaisseur du matériau peuvent conduire à des résultats de coupe incohérents.

Optimiser l'utilisation des panneaux

- À l’aide d’un logiciel d’imbrication, vous pouvez calculer la manière la plus efficace de disposer les pièces sur une feuille de matériau, en tenant compte des formes irrégulières et des propriétés du matériau. Certains logiciels peuvent même faire pivoter les pièces pour minimiser les déchets.

- Dans certains cas, le fait de disposer manuellement les pièces en fonction de vos besoins spécifiques peut produire de meilleurs résultats que de s'appuyer uniquement sur un logiciel d'imbrication automatisé. Expérimentez avec différentes dispositions pour trouver celle qui fonctionne le mieux.

Priorité à l'ordre de découpe des pièces

- Tenez compte de l'ordre dans lequel les pièces sont découpées afin de minimiser le risque de déformation du matériau ou d'interférence entre les pièces. Couper d'abord des éléments plus petits ou internes permet de maintenir la stabilité du matériau.

Imbrication de contours

- Utilisez la technologie d’imbrication de contours pour imbriquer étroitement des pièces de formes similaires, réduisant ainsi davantage les déchets et optimisant l’utilisation des matériaux.

Imbrication dynamique

- Certains logiciels d'imbrication avancés peuvent ajuster dynamiquement la disposition des pièces en temps réel en fonction des changements de conception ou des matériaux disponibles. Cette flexibilité optimise l’utilisation des matériaux pour une fabrication personnalisée ou à la demande.

La gestion des déchets

- Élaborer des stratégies de gestion et de réutilisation des déchets dans la mesure du possible. Les petits restes des coupes précédentes peuvent encore avoir des sections utilisables pour des pièces plus petites.

Résumer

La découpe laser offre une précision et une flexibilité inégalées, mais pour réaliser tout son potentiel, il faut une compréhension approfondie des considérations et des limites de la conception. En choisissant les bons matériaux, en optimisant les conceptions et en respectant les capacités de la technologie de découpe laser, les concepteurs et les ingénieurs peuvent libérer la puissance de ce processus de fabrication transformateur tout en évitant les pièges potentiels. Travailler avec un fabricant ou un professionnel expérimenté de machines de découpe laser peut fournir des informations précieuses adaptées aux exigences spécifiques du projet, garantissant ainsi un travail de découpe laser réussi.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser