Notions de base sur la découpe au laser

Principe de fonctionnement

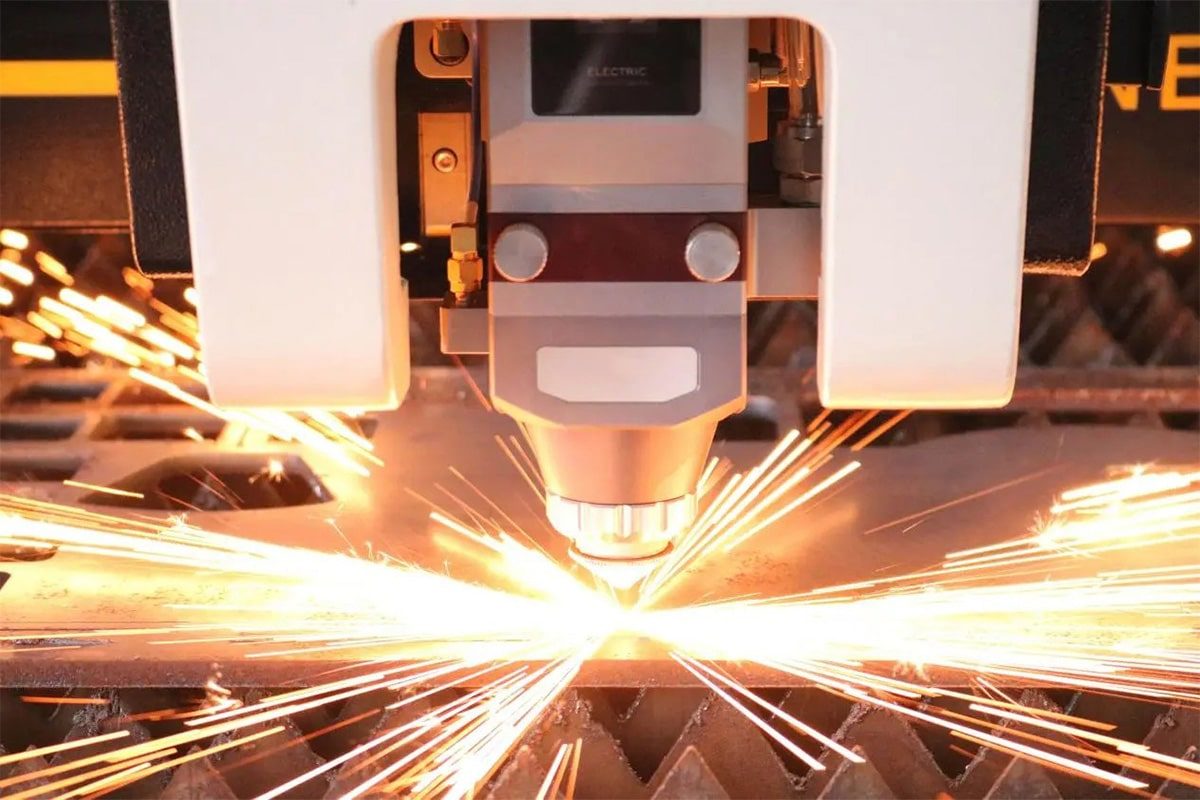

La découpe au laser est un procédé de fabrication sans contact, basé sur la chaleur, qui utilise un faisceau laser focalisé pour faire fondre, brûler ou vaporiser un matériau, ce qui permet d'obtenir des découpes précises avec une grande précision. Le principe de fonctionnement de base comprend les étapes suivantes :

- Génération laser : Le découpeur laser utilise une source laser pour générer un faisceau laser de haute intensité. Le faisceau est généré en stimulant un milieu laser (par exemple, un gaz, un matériau solide) pour émettre de la lumière.

- Focalisation du faisceau : le faisceau laser généré est guidé à travers une série de miroirs ou de fibres optiques et focalisé sur un petit point de la surface du matériau à l'aide d'une lentille. La lentille de focalisation concentre l'énergie laser dans un point très étroit et à haute densité.

- Interaction avec le matériau : lorsque le faisceau laser focalisé frappe le matériau, il chauffe rapidement la zone, provoquant sa fusion, sa combustion ou sa vaporisation. Ce chauffage localisé permet au laser de couper le matériau avec un impact minimal sur la zone environnante.

- Enlèvement de matière : des gaz d'assistance à haute pression (tels que l'oxygène, l'azote ou l'air) sont généralement utilisés pour éliminer la matière fondue, dégager le chemin de coupe et augmenter la vitesse de coupe. Le type de gaz d'assistance utilisé peut également affecter la qualité de la coupe.

- Contrôle de mouvement : la tête laser est guidée le long du chemin de coupe souhaité par un système de mouvement contrôlé par ordinateur qui suit précisément la conception programmée, garantissant précision et répétabilité.

Différents types de machines de découpe laser

Machines de découpe laser à fibre

Les générateurs laser à fibre sont des générateurs laser à semi-conducteurs qui produisent un faisceau laser grâce à un processus appelé « amplification de fibre ». La lumière est générée dans une fibre optique active dopée avec des éléments de terres rares, puis dirigée et focalisée sur la surface de coupe. Les lasers à fibre sont connus pour leur efficacité et leur efficience dans la découpe des métaux.

- Avantages : Les générateurs laser à fibre sont extrêmement efficaces pour convertir l’énergie électrique en énergie laser, ce qui se traduit par une consommation d’énergie plus faible et des vitesses de coupe plus rapides, en particulier pour les matériaux minces et réfléchissants tels que l’acier inoxydable, l’aluminium et le laiton.

- Inconvénients : Bien que les lasers à fibre soient bien adaptés à la découpe de métaux, ils sont moins efficaces sur les matériaux non métalliques, ce qui limite leur polyvalence par rapport aux lasers CO2.

Machines de découpe laser CO2

Les lasers CO2 sont l'une des technologies de découpe laser les plus utilisées. Ils produisent un faisceau laser en excitant un mélange gazeux (principalement du dioxyde de carbone) avec une décharge électrique. Les lasers CO2 sont particulièrement bien adaptés à la découpe de matériaux non métalliques et de certains métaux.

- Avantages : les lasers CO2 sont extrêmement efficaces pour couper des matériaux organiques tels que le bois, l'acrylique, le cuir et le plastique. Ils permettent également des coupes nettes et lisses avec des exigences de post-traitement minimales.

- Inconvénients : les lasers CO2 sont généralement moins efficaces pour couper les métaux que les lasers à fibre et nécessitent un refroidissement important, ce qui entraîne une consommation d’énergie plus élevée.

Applications courantes de la découpe laser

La découpe au laser est utilisée dans de nombreux secteurs industriels pour sa précision, sa rapidité et sa polyvalence. Voici quelques applications courantes :

- Travail des métaux : la découpe au laser est largement utilisée dans l'industrie métallurgique pour couper une variété de métaux, notamment l'acier, l'aluminium, le laiton et le cuivre. Elle est souvent utilisée pour fabriquer des pièces pour l'automobile, l'aérospatiale et les machines industrielles.

- Électronique : Dans l'industrie électronique, la découpe laser est utilisée pour découper avec précision des circuits imprimés, des puces électroniques et d'autres pièces. La découpe de ces pièces nécessite une grande précision et des exigences strictes en matière de déformation thermique.

- Signalisation et publicité : les lasers CO2 sont souvent utilisés pour découper et graver des acryliques, des plastiques et d'autres matériaux pour la signalisation, les affichages et les applications décoratives.

- Dispositifs médicaux : la découpe laser est utilisée dans le domaine médical pour fabriquer des pièces de précision telles que des stents, des instruments chirurgicaux et des implants. Ces pièces nécessitent une grande précision et des bords nets.

- Textile et mode : L'industrie textile utilise des lasers pour découper le tissu et le cuir, et peut découper rapidement et avec précision des motifs et des dessins complexes.

- Bijouterie : L'industrie de la bijouterie utilise la découpe laser pour couper et graver des métaux précieux et des pierres précieuses, permettant ainsi des conceptions complexes et délicates.

- Aérospatiale : Dans le secteur aérospatial, la découpe laser est utilisée pour fabriquer des composants légers et très résistants à partir de matériaux avancés, garantissant précision et intégrité structurelle.

Composants de consommation d'énergie des machines de découpe laser

Générateur laser

Le générateur laser, ou source laser, est le cœur de toute machine de découpe laser. Il produit le faisceau laser utilisé pour découper le matériau. La consommation électrique du générateur laser dépend du type de laser (CO2, fibre), de la puissance de sortie du laser et de l'efficacité du système.

- Générateurs laser CO2 : ils sont généralement moins efficaces que les lasers à fibre, généralement autour de 10-20%. Par exemple, un laser CO2 d'une puissance de sortie de 200 W peut consommer environ 1 à 2 kW d'électricité. L'inefficacité est due à la décharge nécessaire pour exciter le mélange gazeux de CO2, ainsi qu'à l'énergie perdue lors de la génération de chaleur.

- Générateurs laser à fibre : les générateurs laser à fibre sont plus efficaces, convertissant jusqu'à 25-30% d'énergie électrique en lumière laser. Cela signifie qu'un générateur laser à fibre d'une puissance de sortie de 4 kW ne consomme qu'environ 13,5-16 kW d'énergie électrique. Cette efficacité supérieure signifie une consommation d'énergie plus faible pour les mêmes performances de coupe, ce qui rend les générateurs laser à fibre plus économes en énergie et plus rentables.

Systèmes de refroidissement

Refroidissement par air

Eau froide

Système de contrôle de mouvement

Moteur

Conduire

Contrôleur

Système de contrôle

Art et sculpture

Fonctions de sécurité

Contrôle CNC

Interface utilisateur et logiciel

Systèmes auxiliaires

Système d'alimentation en air

Système d'échappement et de filtration

Facteurs affectant la consommation d'énergie

Puissance du laser (en watts)

La puissance laser, mesurée en watts (W), est l'un des facteurs les plus importants qui affectent la consommation d'énergie. La puissance d'un laser détermine l'intensité énergétique du faisceau, ce qui affecte directement la capacité de la machine à couper différents matériaux.

- Puissance plus élevée : les machines avec une puissance plus élevée peuvent couper des matériaux plus épais et plus durs plus rapidement. Cependant, elles consomment également plus d'électricité. Par exemple, un générateur laser de 6 kW consomme beaucoup plus d'énergie qu'un générateur laser de 3 kW, en particulier lorsqu'il fonctionne à pleine capacité.

- Adaptation de la puissance à l'application : la puissance du laser doit être adaptée à l'application de découpe spécifique. L'utilisation d'un laser haute puissance pour découper des matériaux fins peut entraîner une consommation d'énergie inutile et peut également affecter la précision de la découpe.

- Réglages de puissance variables : certaines machines permettent des réglages de puissance variables, ce qui permet aux opérateurs d'ajuster la puissance en fonction du matériau et des exigences de coupe. Cette flexibilité permet de réduire la consommation d'énergie lorsque les lasers à pleine puissance ne sont pas nécessaires.

Type de matériau et épaisseur

- Type de matériau : Différents matériaux absorbent et réagissent à l'énergie laser de différentes manières. Les métaux tels que l'acier, l'aluminium et le cuivre nécessitent plus de puissance pour couper que les non-métaux tels que l'acrylique, le bois ou le plastique. Les métaux réfléchissants, en particulier, peuvent présenter des défis et nécessitent souvent des niveaux de puissance plus élevés ou des types de laser spécialisés (tels que les lasers à fibre) pour couper efficacement.

- Épaisseur du matériau : les matériaux plus épais nécessitent plus d'énergie pour être découpés, car le laser doit pénétrer plus profondément dans le matériau. Par exemple, la découpe d'acier inoxydable de 20 mm d'épaisseur nécessitera plus de puissance et de temps que la découpe d'une tôle de 5 mm d'épaisseur. Les matériaux plus épais peuvent également nécessiter des vitesses de découpe plus lentes, augmentant encore la consommation d'énergie.

- Qualité du matériau : La qualité du matériau, comme sa pureté et sa finition de surface, peut également affecter l'efficacité du laser. Les matériaux contenant des impuretés ou ayant une surface rugueuse peuvent nécessiter plus de puissance pour obtenir une coupe nette.

Vitesse et précision de coupe

La vitesse et la précision de coupe sont étroitement liées à la consommation d’énergie, car toutes deux affectent la durée et l’intensité du fonctionnement du laser.

- Vitesse de coupe : les vitesses de coupe plus rapides nécessitent généralement des niveaux de puissance plus élevés pour maintenir la densité énergétique requise pour une coupe efficace. Cependant, un fonctionnement à des vitesses très élevées entraîne une augmentation de la consommation d'énergie. À l'inverse, des vitesses plus lentes peuvent réduire la consommation d'énergie, mais peuvent nécessiter un fonctionnement plus long du laser, équilibrant ainsi les coûts énergétiques globaux.

- Exigence de précision : la découpe de haute précision nécessite généralement des vitesses de découpe plus lentes pour obtenir des résultats détaillés et précis. Ce fonctionnement plus lent augmente le temps d'activité du générateur laser, ce qui entraîne une consommation d'énergie plus élevée. Dans les applications où la précision est essentielle, comme dans la fabrication de dispositifs médicaux ou le traitement complexe des métaux, la consommation d'énergie peut être plus élevée en raison de la nécessité d'un contrôle précis et d'un fonctionnement stable.

- Optimisation : l'équilibre entre vitesse de coupe et précision est essentiel pour optimiser la consommation d'énergie. Des systèmes de contrôle avancés peuvent aider en ajustant de manière dynamique les paramètres de vitesse et de puissance en fonction de la tâche de coupe spécifique.

Utilisation du gaz d'assistance

L’utilisation de gaz d’assistance, tel que l’oxygène, l’azote ou l’air, joue un rôle essentiel dans le processus de découpe laser, affectant à la fois la qualité de découpe et la consommation électrique totale.

- Type de gaz : Le choix du gaz d'assistance affecte la puissance requise pour la découpe. Par exemple, l'oxygène peut augmenter la vitesse de découpe de l'acier en favorisant une réaction exothermique, ce qui peut réduire la puissance laser requise. Cependant, il peut également entraîner une augmentation de la consommation d'énergie dans le système d'alimentation en gaz. L'azote, utilisé pour la découpe de l'acier inoxydable et de l'aluminium, empêche l'oxydation mais nécessite plus de puissance laser pour atteindre la même vitesse de découpe.

- Pression du gaz : La pression de l'alimentation en gaz affecte également la consommation d'énergie. Des pressions de gaz plus élevées peuvent améliorer la qualité et la vitesse de coupe, mais augmentent l'énergie requise par le système d'alimentation en gaz, ce qui augmente la consommation d'énergie totale.

- Optimisation de l'utilisation du gaz : une gestion efficace du débit et de la pression du gaz peut contribuer à minimiser la consommation d'énergie. Les systèmes automatisés qui ajustent l'utilisation du gaz en fonction des paramètres de coupe peuvent permettre d'économiser de l'énergie.

Cycle de service et conditions de fonctionnement

Le cycle de service et les conditions de fonctionnement d'une machine de découpe laser ont un impact significatif sur la consommation d'énergie. Le cycle de service fait référence au pourcentage de temps pendant lequel la machine fonctionne à pleine puissance sur une période donnée.

- Cycle de service élevé : les machines à cycle de service élevé consomment plus d'énergie en raison de longues périodes de fonctionnement à haute intensité. Ce phénomène est courant dans les environnements industriels, car les machines de découpe laser doivent fonctionner en continu pour répondre aux besoins de production. Le fait de s'assurer que la machine est bien entretenue et fonctionne efficacement peut aider à gérer la consommation d'énergie dans de telles situations.

- Utilisation intermittente : les machines utilisées de manière intermittente peuvent avoir une consommation électrique globale plus faible, mais le coût énergétique par unité de production peut être plus élevé et l'efficacité peut être réduite en raison de démarrages et d'arrêts fréquents.

- Conditions environnementales : L'environnement de fonctionnement, notamment la température, l'humidité et la ventilation, peut affecter la consommation électrique de la machine. Par exemple, dans un environnement chaud, le système de refroidissement doit travailler plus dur et consommer plus d'énergie. Les environnements poussiéreux ou mal ventilés peuvent également entraîner des opérations de maintenance et de nettoyage plus fréquentes, affectant indirectement la consommation d'énergie.

- Entretien : L'entretien régulier de la machine de découpe laser (y compris le générateur laser, le système de refroidissement et l'optique) garantit que la machine fonctionne avec une efficacité optimale et réduit la consommation d'énergie inutile.

Mesures d'économie d'énergie pour les machines de découpe laser

Maintenance et étalonnage réguliers

Un entretien et un étalonnage réguliers permettent de garantir le fonctionnement optimal de votre machine de découpe laser. Au fil du temps, l'usure peut rendre les composants moins efficaces, ce qui peut entraîner une augmentation de la consommation d'énergie.

- Entretien : L'entretien de routine comprend l'inspection et le remplacement des pièces usées, telles que les miroirs, les lentilles et les moteurs, qui peuvent se dégrader au fil du temps. Le fait de s'assurer que ces composants sont propres et en bon état permet de maintenir l'efficacité de la machine et de réduire la consommation d'énergie inutile.

- Étalonnage : un étalonnage régulier garantit que le laser est correctement aligné et que le système de contrôle de mouvement fonctionne correctement. Un laser mal aligné ou un système mal calibré peut entraîner une découpe inefficace, nécessitant plus de puissance et de temps pour obtenir les résultats souhaités.

Technologies de refroidissement avancées

Les systèmes de refroidissement permettent de maintenir la température de fonctionnement optimale d'une machine de découpe laser, mais ils peuvent également être une source importante de consommation d'énergie. La mise en œuvre de technologies de refroidissement avancées peut réduire cette demande énergétique.

- Refroidissement par eau avec refroidisseurs : les machines de découpe laser haute puissance nécessitent souvent un système de refroidissement par eau qui utilise un refroidisseur pour maintenir la température basse. Les refroidisseurs modernes sont conçus dans un souci d'efficacité énergétique, en utilisant des cycles de réfrigération avancés et des compresseurs à vitesse variable pour minimiser la consommation d'énergie.

- Refroidissement par air pour les lasers à faible puissance : pour les machines de découpe laser à faible puissance, le refroidissement par air peut être une alternative économe en énergie. Ces systèmes utilisent l'air ambiant pour refroidir le générateur laser, éliminant ainsi le besoin de systèmes de refroidissement par eau énergivores. Le fait de s'assurer que le système de refroidissement par air est bien ventilé et exempt d'obstructions peut encore améliorer son efficacité.

- Systèmes de refroidissement hybrides : certaines machines de découpe laser avancées utilisent des systèmes de refroidissement hybrides qui combinent le refroidissement par air et par eau. Ces systèmes ajustent de manière dynamique la méthode de refroidissement en fonction de la puissance de sortie du générateur laser et des conditions de fonctionnement, optimisant ainsi la consommation d'énergie.

Logiciel de gestion de l'énergie

- Surveillance en temps réel : les systèmes de gestion de l'énergie surveillent la consommation d'énergie de divers composants, tels que le générateur laser, le système de refroidissement et le système de contrôle des mouvements. Les données en temps réel permettent aux opérateurs d'identifier les inefficacités et d'ajuster les paramètres pour minimiser la consommation d'énergie.

- Contrôle automatique : un logiciel de gestion de l'énergie avancé peut ajuster automatiquement les paramètres de la machine en fonction des exigences de coupe et des conditions de fonctionnement. Par exemple, il peut réduire la puissance du laser pendant les temps d'inactivité ou optimiser le cycle de service pour équilibrer la vitesse de coupe et la consommation d'énergie.

- Rapports et analyses : des rapports et des analyses détaillés aident les entreprises à comprendre leurs habitudes de consommation énergétique et à identifier les possibilités d'amélioration. En analysant les tendances et les données de performance, les entreprises peuvent mettre en œuvre des mesures d'économie d'énergie ciblées.

Investissez dans des équipements économes en énergie

Le choix d'un équipement économe en énergie peut réduire considérablement la consommation d'énergie de votre machine de découpe laser. Investir dans une technologie moderne à faible consommation d'énergie peut vous permettre de réaliser des économies à long terme et de réduire votre empreinte environnementale.

- Générateurs laser à haut rendement : les générateurs laser à fibre modernes sont plus économes en énergie que les générateurs laser CO2 traditionnels, convertissant un pourcentage plus élevé d'énergie électrique en lumière laser. La mise à niveau vers des générateurs laser à haut rendement peut réduire considérablement la consommation d'énergie, en particulier dans les opérations de découpe à volume élevé.

- Moteurs et variateurs à haut rendement : la sélection de moteurs et variateurs à haut rendement énergétique pour les systèmes de contrôle de mouvement peut également réduire la consommation d'énergie. Les servomoteurs dotés d'une technologie d'entraînement avancée offrent un contrôle précis tout en minimisant le gaspillage d'énergie, tandis que les systèmes d'entraînement plus récents peuvent optimiser la transmission de puissance pour réduire la consommation.

- Systèmes auxiliaires économes en énergie : les systèmes auxiliaires, tels que les systèmes d'alimentation et d'évacuation d'air, peuvent également être optimisés pour une meilleure efficacité énergétique. Investir dans des compresseurs d'air à faible consommation d'énergie et à haut rendement et dans des systèmes de filtration avancés peut réduire les besoins énergétiques de ces systèmes auxiliaires.

Optimisation du processus

L'optimisation du processus de découpe laser lui-même est une stratégie clé pour réduire la consommation d'énergie. L'optimisation du processus comprend l'ajustement des paramètres de découpe, l'amélioration de la manutention des matériaux et la rationalisation des flux de travail pour minimiser la consommation d'énergie.

- Paramètres de coupe : Le réglage de la vitesse de coupe, de la puissance du laser et du débit de gaz d'assistance peut optimiser la consommation d'énergie. Par exemple, la réduction de la puissance du laser pour les matériaux plus fins ou le réglage de la vitesse de coupe en fonction de l'épaisseur du matériau peuvent réduire la consommation d'énergie globale sans sacrifier la qualité de coupe.

- Manutention des matériaux : une manutention efficace des matériaux réduit les temps d'inactivité et augmente le rendement global du processus de découpe laser. Les systèmes de chargement et de déchargement automatisés peuvent minimiser les temps d'arrêt et garantir que la machine de découpe laser fonctionne à une efficacité maximale.

- Simplification des flux de travail : la rationalisation des flux de travail pour réduire les goulots d'étranglement et optimiser l'utilisation des machines peut également permettre d'économiser de l'énergie. Une planification et un séquençage efficaces des tâches peuvent minimiser le temps d'inactivité des machines et garantir une utilisation efficace de l'énergie.

Résumé

Obtenez des solutions de découpe laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.