Découpe laser fibre VS découpe plasma

Dans le monde dynamique de la fabrication de métaux, le choix de la bonne technologie de découpe permet d'atteindre la précision, l'efficacité et la rentabilité. La découpe laser à fibre et la découpe plasma sont deux méthodes importantes qui ont révolutionné l'industrie. Cet article propose une comparaison complète de la découpe laser à fibre et de la découpe plasma, en explorant leurs principes, leurs avantages, leurs limites et leurs applications idéales. En approfondissant les spécificités de chaque méthode, nous visons à vous fournir les connaissances nécessaires pour prendre des décisions éclairées qui correspondent à vos besoins de fabrication et améliorent vos capacités opérationnelles.

Table des matières

Qu'est-ce que la découpe laser fibre ?

Définition et principes de base

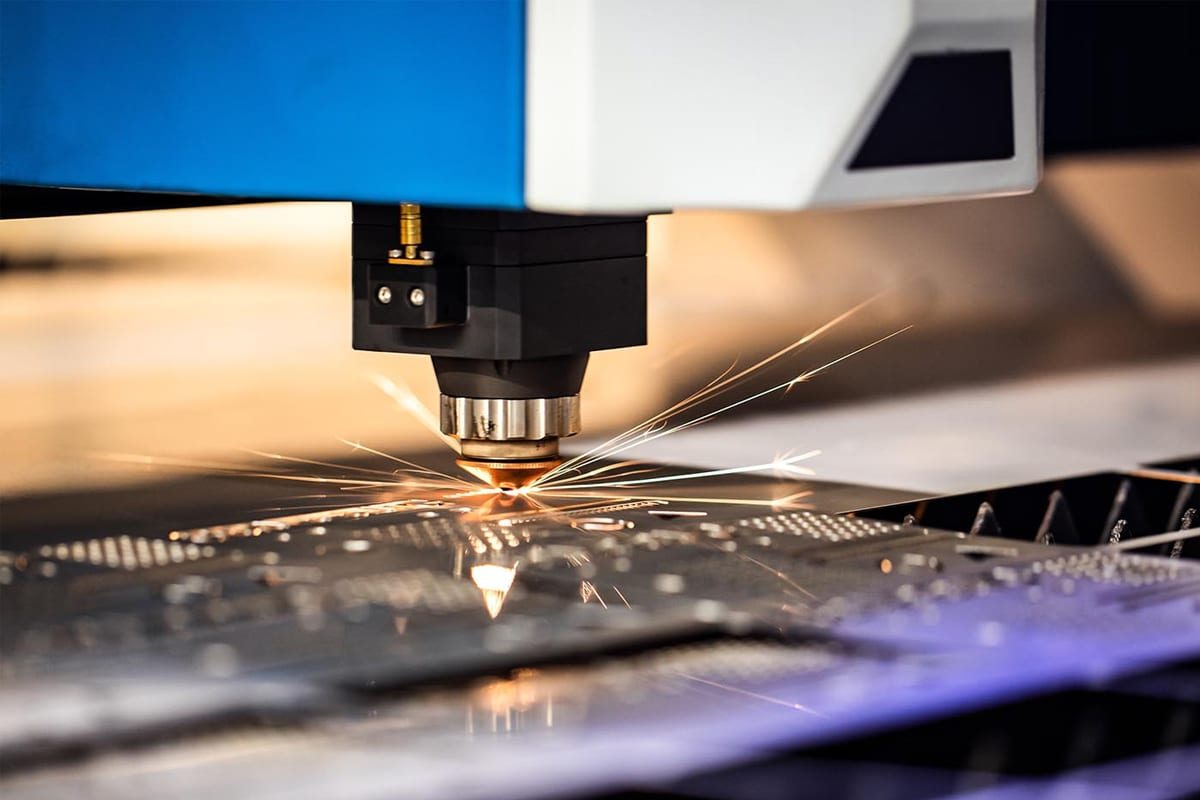

La découpe laser à fibre est un procédé de fabrication moderne qui utilise un faisceau laser à fibre de haute puissance pour découper et graver des matériaux avec une précision et une vitesse exceptionnelles. Cette technologie repose sur l'amplification de la lumière dans des fibres optiques dopées avec des éléments de terres rares, ce qui permet d'obtenir un faisceau laser focalisé capable de faire fondre, brûler ou vaporiser des matériaux de manière contrôlée. Cette méthode est largement reconnue pour son efficacité dans la découpe des métaux et offre une qualité de bord supérieure par rapport aux techniques de découpe traditionnelles.

Comment fonctionnent les lasers à fibre

Au cœur de la découpe laser à fibre se trouve le générateur laser à fibre lui-même, qui fonctionne selon les principes suivants :

- Génération laser : un laser à graine émet un faisceau lumineux de faible puissance, qui est ensuite introduit dans un câble à fibre optique dopé avec des éléments de terres rares comme l'ytterbium.

- Amplification : lorsque la lumière traverse la fibre dopée, elle interagit avec les ions de terres rares, ce qui les amène à émettre des photons supplémentaires de la même longueur d'onde et de la même phase, un processus connu sous le nom d'émission stimulée. Cela amplifie la lumière et la transforme en un puissant faisceau laser.

- Distribution du faisceau : la lumière laser amplifiée est transmise via des câbles à fibres optiques flexibles à la tête de coupe sans avoir besoin de miroirs ou de lentilles complexes.

- Focalisation du faisceau : La tête de coupe contient une lentille qui focalise le faisceau laser sur un très petit point de la surface du matériau, obtenant ainsi une densité de puissance extrêmement élevée.

- Interaction des matériaux : l'énergie concentrée fait fondre ou vaporise le matériau au point focal. Des gaz auxiliaires comme l'azote ou l'oxygène sont souvent utilisés pour souffler le matériau fondu, améliorant ainsi le processus de coupe et empêchant l'oxydation.

- Mouvement contrôlé : Un système de commande numérique par ordinateur (CNC) dirige le mouvement de la tête de coupe ou de la pièce, en suivant des modèles précis pour obtenir les formes de coupe souhaitées.

Avantages

- Haute précision et qualité : les lasers à fibre produisent un petit diamètre focal et une densité énergétique élevée, ce qui permet des coupes fines et nettes avec une distorsion thermique minimale.

- Efficacité : Elles offrent des vitesses de coupe plus rapides, notamment sur les matériaux fins à moyennement épais, augmentant ainsi la productivité.

- Polyvalence : Capable de couper une large gamme de métaux, notamment l’acier, l’acier inoxydable, l’aluminium, le laiton et le cuivre.

- Faible maintenance : les générateurs laser à fibre ont une conception à semi-conducteurs sans pièces mobiles ni miroirs dans la source de génération de lumière, ce qui réduit les besoins de maintenance et les temps d'arrêt.

- Efficacité énergétique : ils consomment moins d'énergie par rapport aux lampes traditionnelles Machines de découpe laser CO2 et des systèmes de découpe plasma, ce qui entraîne une réduction des coûts d'exploitation.

- Longue durée de vie opérationnelle : les diodes des lasers à fibre ont une longue durée de vie, dépassant souvent 100 000 heures de fonctionnement.

- Conception compacte : le système de distribution par fibre optique permet un encombrement de la machine plus compact, économisant ainsi un espace au sol précieux.

Désavantages

- Investissement initial élevé : la technologie et les composants avancés entraînent des coûts initiaux plus élevés par rapport à d’autres méthodes de découpe comme la découpe plasma.

- Limitations matérielles : les lasers à fibre sont moins efficaces sur les matériaux plus épais (généralement plus de 25 mm pour l'acier) et ne conviennent pas aux matériaux non métalliques comme le bois ou le plastique.

- Défis liés aux matériaux réfléchissants : la découpe de métaux hautement réfléchissants comme le cuivre et le laiton peut poser des problèmes en raison de la rétroréflexion potentielle qui endommage la source laser, bien que les machines modernes disposent de fonctionnalités permettant d'atténuer ce risque.

- Expertise technique requise : Les opérateurs ont besoin d’une formation spécialisée pour manipuler l’équipement et optimiser les paramètres de coupe pour différents matériaux.

Applications

La découpe laser à fibre est utilisée dans diverses industries en raison de sa précision et de son efficacité :

- Aérospatiale : Pour la découpe de composants complexes qui nécessitent une grande précision et un impact thermique minimal.

- Automobile : Fabrication de pièces telles que des panneaux de carrosserie, des composants de moteur et des conceptions complexes.

- Electronique : Découpe de petites pièces précises utilisées dans les appareils et circuits électroniques.

- Dispositifs médicaux : Production d'instruments chirurgicaux et d'équipements médicaux exigeant une grande précision.

- Fabrication de métaux : travaux de fabrication générale impliquant des pièces métalliques personnalisées, des boîtiers et des composants structurels.

- Fabrication de bijoux : création de motifs complexes en métaux précieux avec une grande précision.

- Signalétique et Arts Décoratifs : Création d'enseignes métalliques détaillées, d'œuvres d'art et d'éléments décoratifs.

En tirant parti des atouts de la découpe laser à fibre, les fabricants peuvent obtenir une qualité supérieure, réduire les temps de production et étendre leurs capacités pour répondre aux besoins exigeants des industries modernes.

Qu'est-ce que la découpe plasma ?

Définition et principes de base

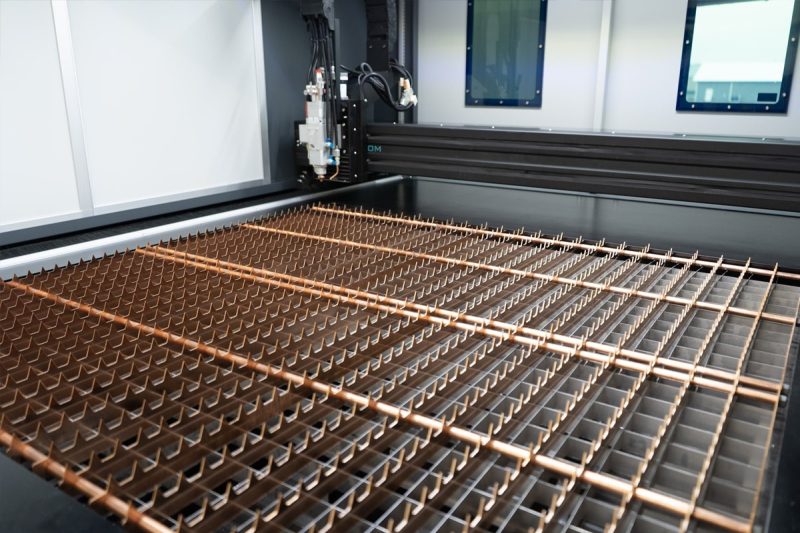

La découpe au plasma est un procédé de découpe thermique qui utilise un jet de gaz ionisé à grande vitesse, appelé plasma, pour faire fondre et couper des matériaux conducteurs d'électricité. Le procédé consiste à générer un arc électrique qui traverse un gaz, le transformant en plasma capable d'atteindre des températures allant jusqu'à 30 000 ℃ (54 000 ℉). Cette chaleur intense fait fondre le métal, tandis que l'énergie cinétique du gaz à grande vitesse élimine le matériau fondu, créant une coupe nette. La découpe au plasma est largement utilisée pour son efficacité dans la découpe de métaux épais et sa capacité à travailler sur une variété de matériaux conducteurs.

Comment fonctionne la découpe plasma

Le procédé de découpe plasma fonctionne selon les principes suivants :

- Amorçage de l'arc : Une source d'énergie électrique crée un arc à courant continu (CC) entre une électrode (charge négative) à l'intérieur de la torche à plasma et la pièce (charge positive).

- Ionisation de gaz : le gaz comprimé (comme l'air, l'azote, l'argon ou l'oxygène) est propulsé à grande vitesse dans l'arc à travers une buse étroite. L'énergie intense de l'arc ionise le gaz, le transformant en plasma.

- Formation du jet de plasma : le plasma sort de la buse sous forme d'un jet de gaz ionisé focalisé à grande vitesse. La buse étroite resserre l'arc, augmentant sa température et sa vitesse.

- Fusion du matériau : Le jet de plasma atteint des températures extrêmement élevées, faisant fondre le matériau au point de contact.

- Enlèvement de matière : Le plasma à grande vitesse et les gaz secondaires soufflent le métal en fusion loin de la coupe, laissant une entaille étroite.

- Mouvement contrôlé : la torche à plasma est guidée le long du chemin de coupe souhaité, soit manuellement, soit via un système de commande numérique par ordinateur (CNC), pour obtenir des coupes précises.

Avantages

- Capacité à couper des matériaux épais : la découpe plasma excelle dans la découpe de plaques métalliques épaisses, souvent jusqu'à 80 mm (3 pouces) ou plus, selon la puissance du système plasma.

- Polyvalence : Efficace sur tous les métaux conducteurs d’électricité, y compris l’acier au carbone, l’acier inoxydable, l’aluminium, le cuivre, le laiton et la fonte.

- Vitesses de coupe élevées : plus rapide que la découpe oxycoupage pour les matériaux de moins de 50 mm d'épaisseur, améliorant la productivité dans les tâches de fabrication de métaux.

- Investissement initial inférieur : coûts initiaux généralement inférieurs à ceux des systèmes de découpe laser à fibre, ce qui le rend accessible aux petites et moyennes entreprises.

- Facilité d'utilisation : configuration et fonctionnement plus simples, avec moins d'expertise technique requise par rapport aux systèmes de découpe laser.

- Portabilité : L'équipement de découpe plasma peut être relativement compact et portable, adapté aux réparations sur site et aux travaux de construction.

Désavantages

- Précision inférieure : la découpe plasma produit une saignée plus large (largeur de coupe) et des coupes moins précises par rapport à la découpe laser à fibre, ce qui peut nécessiter une finition supplémentaire.

- Zone affectée par la chaleur (HAZ) : génère une HAZ plus grande, ce qui peut altérer les propriétés du métal près du bord coupé et peut entraîner une déformation ou une déformation.

- Qualité des bords plus rugueux : les bords peuvent contenir plus de scories (laitier résiduel) et de rugosité, ce qui nécessite un traitement secondaire pour les applications nécessitant des finitions de haute qualité.

- Capacité limitée de détails fins : pas idéal pour découper des motifs complexes ou de petits trous en raison de la taille de l'arc plasma et de la largeur de la saignée.

- Consommation d’énergie plus élevée : consomme généralement plus d’électricité que les systèmes laser à fibre, ce qui entraîne une augmentation des coûts d’exploitation au fil du temps.

- Risques pour la sécurité : produit une lumière intense, du bruit et des fumées, nécessitant des mesures de sécurité appropriées comme une protection des yeux, une protection auditive et une ventilation adéquate.

Applications

La découpe plasma est largement utilisée dans les industries et les applications où la découpe de métaux épais et conducteurs est nécessaire :

- Construction et infrastructures : découpe d'éléments de structure en acier pour bâtiments, ponts et projets d'infrastructures.

- Construction navale : Fabrication de grandes sections en acier pour navires et plateformes offshore.

- Réparation et fabrication automobiles : découpe et réparation de composants de châssis, de cadres et de pièces de carrosserie.

- Ateliers de fabrication de métaux : fabrication générale de pièces métalliques robustes, assemblages personnalisés et travaux de réparation.

- Fabrication d'équipements agricoles et lourds : Production de composants pour tracteurs, excavatrices et machines industrielles.

- Recyclage de la ferraille : découpe de gros objets métalliques en morceaux plus petits à des fins de recyclage.

- Opérations d'entretien et de réparation : Découpe et modification sur site de structures et d'équipements métalliques dans diverses industries.

Comprendre les principes fondamentaux de la découpe plasma permet aux fabricants d'évaluer son adéquation à leurs besoins spécifiques. Bien que la découpe plasma offre des avantages en termes de découpe de matériaux épais et de coûts initiaux réduits, elle peut ne pas égaler la précision et la qualité des bords fournies par les systèmes de découpe laser à fibre.

Comparaison entre la découpe laser à fibre et la découpe plasma

Pour choisir entre la découpe laser à fibre et la découpe plasma, il est essentiel de comprendre les performances de chaque méthode selon différents critères. Vous trouverez ci-dessous une comparaison détaillée qui met en évidence les points forts et les points faibles des deux technologies.

Qualité de coupe

Découpe au laser à fibre

- Qualité des bords : produit une qualité de bord supérieure avec des coupes lisses et nettes et un minimum de scories (laitier résiduel).

- Zone affectée thermiquement (ZAT) : ZAT plus petite grâce au faisceau laser concentré, réduisant le risque de distorsion thermique.

- Découpes de précision : idéales pour les conceptions complexes et les tolérances serrées, ce qui les rend adaptées aux applications nécessitant une haute précision.

Découpe plasma

- Qualité des bords : produit généralement des bords plus rugueux avec plus de scories, ce qui peut nécessiter des processus de finition secondaires.

- Zone affectée thermiquement (ZAT) : ZAT plus grande en raison de l'arc plasma plus large, augmentant le risque de déformation et de distorsion.

- Coupes grossières : mieux adaptées aux travaux moins détaillés où une précision ultra-fine n'est pas critique.

Vitesse de coupe

Découpe au laser à fibre

- Matériaux fins à moyens : offre des vitesses de coupe plus rapides sur les métaux d'épaisseur fine à moyenne (généralement jusqu'à 25 mm pour l'acier).

- Efficacité : le traitement à grande vitesse augmente la productivité et réduit les délais.

Découpe plasma

- Matériaux épais : Généralement plus rapide lors de la découpe de matériaux plus épais (supérieurs à 25 mm), où l'efficacité du laser diminue.

- Compromis vitesse/qualité : bien que capable de vitesses élevées, une vitesse accrue peut réduire davantage la qualité de coupe.

Compatibilité des matériaux

Découpe au laser à fibre

- Matériaux métalliques : Excellent dans la coupe d’une variété de métaux, notamment l’acier au carbone, l’acier inoxydable, l’aluminium, le laiton et le cuivre.

- Non-métaux : Ne convient pas à la découpe de matériaux non métalliques en raison des caractéristiques d'absorption de longueur d'onde du laser.

- Métaux réfléchissants : les lasers à fibre modernes peuvent traiter les métaux réfléchissants comme le cuivre et le laiton avec une technologie appropriée pour éviter les dommages par rétroréflexion.

Découpe plasma

- Métaux conducteurs : peut couper tous les métaux conducteurs d’électricité, y compris l’acier, l’acier inoxydable, l’aluminium, le cuivre, le laiton et la fonte.

- Non-métaux : Inefficace sur les matériaux non conducteurs comme les plastiques, le verre ou le bois.

Capacités d'épaisseur

Découpe au laser à fibre

- Plage d'épaisseur optimale : Très efficace sur les matériaux d'épaisseur fine à moyenne, généralement jusqu'à 25 mm pour l'acier.

- Limitations sur les matériaux épais : la coupe de matériaux plus épais peut nécessiter beaucoup plus de puissance et peut entraîner une diminution de la qualité et de la vitesse de coupe.

Découpe plasma

- Découpe de matériaux épais : Capable de couper efficacement des matériaux plus épais, souvent jusqu'à 80 mm ou plus selon la puissance du système plasma.

- Matériaux fins : peut couper des matériaux fins mais peut provoquer un apport de chaleur excessif, entraînant une déformation ou une qualité de coupe réduite.

Précision et exactitude

Découpe au laser à fibre

- Haute précision : permet d'obtenir des tolérances extrêmement serrées et des coupes complexes avec des niveaux de précision souvent compris entre ± 0,1 mm.

- Faible largeur de trait de coupe : la focalisation étroite du faisceau laser produit un trait de coupe minimal, préservant ainsi le matériau et permettant des conceptions détaillées.

Découpe plasma

- Précision modérée : convient aux applications où la précision est moins critique, avec des tolérances généralement comprises entre ±0,5 mm et ±1 mm.

- Largeur de trait de coupe plus large : l'arc plasma produit une coupe plus large, ce qui peut limiter la capacité à couper des éléments fins ou des composants rapprochés.

Coûts opérationnels

Découpe au laser à fibre

- Investissement initial : coûts initiaux plus élevés en raison de la technologie et de l’équipement avancés.

- Coûts d’exploitation : Les coûts récurrents inférieurs sont attribués à une meilleure efficacité énergétique et à une utilisation réduite des consommables.

- Consommation d’énergie : Plus économe en énergie, ce qui entraîne une réduction des coûts d’électricité au fil du temps.

Découpe plasma

- Investissement initial : Le prix d’achat inférieur le rend accessible aux entreprises ayant des contraintes budgétaires.

- Coûts d’exploitation : Coûts d’exploitation plus élevés en raison d’une consommation d’énergie plus importante et du remplacement fréquent des consommables tels que les électrodes et les buses.

- Consommables : les dépenses courantes liées aux consommables peuvent s’accumuler, augmentant ainsi le coût total de possession.

Entretien

Découpe au laser à fibre

- Faibles besoins de maintenance : la conception à semi-conducteurs avec moins de pièces mobiles réduit les besoins de maintenance.

- Longévité des composants : les composants clés comme les diodes ont une longue durée de vie opérationnelle, dépassant souvent 100 000 heures.

- Temps d'arrêt : une maintenance moins fréquente conduit à une disponibilité et une productivité accrues des machines.

Découpe plasma

- Besoins de maintenance plus élevés : les pièces consommables telles que les électrodes et les buses nécessitent un remplacement régulier en raison de l'usure.

- Usure de la machine : La chaleur intense et les arcs électriques peuvent entraîner des entretiens et des remplacements de pièces plus fréquents.

- Temps d'arrêt : une maintenance accrue peut entraîner davantage de temps d'arrêt des machines, ce qui affecte la productivité.

Considérations de sécurité

Découpe au laser à fibre

- Rayonnement laser : nécessite des mesures de sécurité strictes pour protéger les opérateurs contre l'exposition au laser, notamment des lunettes et des enceintes de protection.

- Extraction des fumées : La découpe des métaux peut produire des fumées et nécessite des systèmes de ventilation ou d’extraction appropriés.

- Niveaux de bruit : Fonctionnement généralement plus silencieux par rapport à la découpe plasma.

Découpe plasma

- Risque de choc électrique : la haute tension et le courant élevé présentent un risque de choc électrique si les protocoles de sécurité ne sont pas respectés.

- Rayonnement UV et infrarouge : génère un rayonnement UV et IR intense, nécessitant des vêtements de protection et une protection des yeux.

- Émission de fumées et de bruit : produit des fumées importantes et des niveaux de bruit élevés, nécessitant une protection auditive et des systèmes de ventilation efficaces.

Impact environnemental

Découpe au laser à fibre

- Efficacité énergétique : Plus d’efficacité énergétique, réduisant l’empreinte carbone globale des opérations.

- Émissions réduites : génère moins de fumées et d’émissions par rapport à la découpe plasma.

- Gaz d’assistance : utilise des gaz inertes comme l’azote, qui ont un impact environnemental minimal.

Découpe plasma

- Consommation énergétique plus élevée : une utilisation énergétique moins efficace contribue à une empreinte environnementale plus importante.

- Génération de fumées : produit davantage de fumées et de particules, qui peuvent affecter la qualité de l’air si elles ne sont pas gérées correctement.

- Déchets consommables : le remplacement fréquent des consommables augmente la production de déchets.

En examinant ces facteurs critiques, il devient évident que la découpe laser à fibre et la découpe plasma présentent toutes deux des avantages et des limites distincts. La découpe laser à fibre est le choix privilégié pour les applications exigeant une haute précision, une qualité de coupe supérieure et une efficacité sur des matériaux fins à moyennement épais. En revanche, la découpe plasma est avantageuse pour la découpe de matériaux plus épais où la précision ultra-fine est moins critique et les coûts d'investissement initiaux sont à prendre en compte.

Le choix de la technologie appropriée dépend de facteurs tels que les types de matériaux traités, la plage d'épaisseurs requise, la qualité de coupe souhaitée, les considérations de coûts opérationnels et les priorités environnementales et de sécurité. En tirant parti des points forts de chaque méthode, les fabricants peuvent optimiser leurs processus de production, réduire les coûts et améliorer la qualité globale des produits.

Choisir entre la découpe laser à fibre et la découpe plasma

Le choix de la technologie de découpe adaptée à vos besoins de fabrication est une décision cruciale qui peut avoir un impact significatif sur l'efficacité de votre production, la qualité de vos produits et vos coûts d'exploitation globaux. La découpe laser à fibre et la découpe plasma offrent toutes deux des avantages uniques et sont adaptées à différentes applications.

Facteurs à prendre en compte

Type de matériau et épaisseur

- Compatibilité des matériaux : la découpe laser à fibre est idéale pour les métaux tels que l'acier au carbone, l'acier inoxydable, l'aluminium, le laiton et le cuivre. La découpe plasma est efficace sur tous les métaux conducteurs d'électricité, mais peut avoir des difficultés avec les métaux non ferreux en termes de qualité de coupe.

- Capacités d'épaisseur : Les lasers à fibre excellent dans la découpe de matériaux fins à moyens (jusqu'à 25 mm), offrant une précision et une vitesse élevées. Les découpeurs plasma traitent efficacement les matériaux plus épais (jusqu'à 80 mm ou plus) mais avec moins de précision.

Précision et qualité de coupe

- Exigences de précision : si vos projets exigent une grande précision avec une rugosité minimale des bords, la découpe laser à fibre est le meilleur choix.

- Qualité des bords : les lasers à fibre produisent des bords plus lisses avec une zone affectée par la chaleur (ZAT) plus petite, ce qui réduit le besoin de finition secondaire. La découpe au plasma peut entraîner des bords plus rugueux et une ZAT plus grande.

Volume et vitesse de production

- Vitesse de découpe : pour les matériaux fins, les lasers à fibre offrent des vitesses de découpe plus rapides, améliorant la productivité pour les séries de production à grand volume. Les découpeurs plasma peuvent être plus rapides sur les matériaux plus épais, mais sont généralement plus lents sur les matériaux plus fins.

- Répétabilité : les lasers à fibre fournissent des résultats cohérents, ce qui est crucial pour la production de masse où l'uniformité est essentielle.

Coûts opérationnels

- Investissement initial : Machines de découpe laser à fibre ont un coût initial plus élevé en raison de la technologie avancée. Les machines de découpe plasma sont moins chères au départ.

- Frais d'exploitation : tenez compte de la consommation d'énergie, de la maintenance et des consommables. Les lasers à fibre sont plus économes en énergie et ont des coûts de maintenance à long terme inférieurs.

Complexité de la conception

- Découpes complexes : les lasers à fibre peuvent traiter des conceptions complexes et détaillées avec une grande précision. Les découpeurs plasma sont moins adaptés aux travaux complexes en raison d'une entaille plus large.

Maintenance et temps d'arrêt

- Fiabilité de la machine : les lasers à fibre comportent moins de pièces mobiles et nécessitent une maintenance moins fréquente, ce qui entraîne moins de temps d’arrêt.

- Consommables : Les machines de découpe plasma nécessitent un remplacement régulier des électrodes et des buses, ce qui augmente les besoins de maintenance.

Sécurité et impact environnemental

- Mesures de sécurité : les lasers à fibre nécessitent des précautions contre le rayonnement laser, tandis que la découpe plasma comporte des risques liés aux températures élevées, aux rayons UV et aux fumées.

- Considérations environnementales : les lasers à fibre sont plus économes en énergie et produisent moins d’émissions, conformément aux pratiques durables.

Exemples d'application

Fabrication automobile

- Découpe laser à fibre : utilisée pour la découpe précise de panneaux de carrosserie, de composants complexes et de pièces personnalisées où la précision est cruciale.

- Découpe plasma : convient à la découpe de composants structurels plus épais comme les cadres et les pièces de châssis.

Fabrication de métaux

- Découpe laser à fibre : idéale pour créer des œuvres d'art métalliques détaillées, des signalisations et des composants nécessitant une haute précision.

- Découpe plasma : efficace pour la fabrication générale de pièces et d’équipements robustes où les détails fins sont moins importants.

Secteur de la construction

- Découpe laser à fibre : utilisée pour couper des goujons métalliques, des supports et des raccords qui nécessitent de la précision.

- Découpe plasma : Convient à la découpe de grandes plaques et poutres en acier utilisées dans les structures de bâtiment.

Construction navale et machinerie lourde

- Découpe laser à fibre : applicable à la découpe de matériaux plus fins utilisés dans certains composants de navires et pièces de machines.

- Découpe plasma : idéale pour la découpe de plaques d'acier épaisses et de composants lourds dans les navires et les machines industrielles.

Industrie aérospaciale

- Découpe laser à fibre : utilisée pour la découpe de précision de métaux légers et d'alliages utilisés dans les composants aéronautiques.

- Découpe plasma : utilisation limitée en raison d'une précision moindre, mais peut être utilisée pour couper des structures de support plus épaisses.

Analyse coûts-bénéfices

Investissement initial

Découpe laser à fibre :

- Coûts : Prix d’achat initial plus élevé en raison de la technologie et des composants sophistiqués.

- Avantages : L’investissement conduit à une plus grande précision, une meilleure qualité de coupe et des économies opérationnelles à long terme.

Découpe plasma :

- Coûts : Coût initial inférieur, le rendant plus accessible aux entreprises ayant des contraintes budgétaires.

- Avantages : Capacité immédiate de couper des matériaux épais sans dépenses d’investissement importantes.

Les coûts d'exploitation

Découpe laser à fibre :

- Consommation d’énergie : Plus économe en énergie, ce qui se traduit par des factures d’électricité moins élevées.

- Maintenance : Coûts de maintenance réduits grâce à moins de consommables et à des remplacements de pièces moins fréquents.

- Consommables : Coûts de consommables minimes, principalement limités aux gaz d'assistance.

Découpe plasma :

- Consommation d’énergie : une consommation d’énergie plus élevée augmente les dépenses d’exploitation.

- Maintenance : Coûts de maintenance plus élevés en raison du remplacement fréquent des consommables tels que les électrodes et les buses.

- Consommables : Les dépenses courantes en consommables peuvent s’accumuler au fil du temps.

Productivité et qualité

Découpe laser à fibre :

- Productivité : des vitesses de coupe plus rapides sur des matériaux fins à moyens améliorent le rendement.

- Qualité : La qualité supérieure des bords réduit ou élimine le besoin de finition secondaire, économisant ainsi du temps et des coûts de main-d'œuvre.

Découpe plasma :

- Productivité : efficace sur des matériaux plus épais mais peut nécessiter un temps supplémentaire pour le post-traitement en raison d'une qualité de coupe inférieure.

- Qualité : Cela peut nécessiter un meulage ou un ponçage pour obtenir la douceur des bords souhaitée, ce qui augmente les coûts de main-d'œuvre.

Retour sur investissement (ROI)

Découpe laser à fibre :

- Économies à long terme : l’efficacité énergétique et le faible entretien contribuent à des économies de coûts au fil du temps.

- Avantage du marché : une précision et une qualité élevées peuvent conduire à de nouvelles opportunités commerciales et à une plus grande satisfaction des clients.

Découpe plasma :

- Abordabilité à court terme : des coûts initiaux inférieurs permettent un déploiement plus rapide.

- Limitations : coûts à long terme potentiellement plus élevés en raison de la maintenance et d’une efficacité moindre.

Le choix entre la découpe laser à fibre et la découpe plasma dépend de vos exigences opérationnelles spécifiques, de votre budget et de vos objectifs commerciaux à long terme. Si votre travail consiste principalement à couper des métaux fins à moyennement épais avec un besoin de haute précision et de qualité de bord supérieure, il est avantageux d'investir dans une machine de découpe laser à fibre. Le coût initial plus élevé est compensé par des dépenses d'exploitation inférieures et la capacité de produire des produits de haute qualité qui répondent aux normes industrielles strictes.

À l'inverse, si vos opérations se concentrent sur la découpe de matériaux plus épais où la précision est moins critique et que vous avez besoin d'une solution rentable avec un investissement initial plus faible, la découpe plasma peut être le choix approprié. Elle offre la capacité de gérer efficacement les tâches de découpe difficiles.

Résumé

Choisir la bonne technique de découpe peut vous aider à obtenir les meilleurs résultats dans la fabrication de métaux. La découpe au laser à fibre se distingue par sa haute précision, sa qualité de bord supérieure et son efficacité dans la découpe de métaux fins à moyennement épais. Elle est idéale pour les industries qui nécessitent des conceptions complexes et des tolérances serrées. En revanche, la découpe au plasma excelle dans la découpe de matériaux plus épais et offre un investissement initial plus faible, bien qu'elle puisse produire des bords plus rugueux qui nécessitent une finition supplémentaire. Des facteurs tels que le type et l'épaisseur du matériau, la précision requise, les coûts opérationnels et les besoins spécifiques de l'application jouent un rôle important dans la détermination de la méthode la plus appropriée. En évaluant minutieusement ces facteurs, les fabricants peuvent choisir la technologie de découpe qui correspond le mieux à leurs objectifs de production et à leurs contraintes budgétaires.

Obtenez des solutions de découpe laser

Si vous avez déterminé que la découpe laser à fibre est le choix optimal pour vos besoins de fabrication, AccTek Laser est prêt à vous fournir des solutions de pointe. En tant que fabricant professionnel de machines de découpe laser, nous sommes spécialisés dans la fourniture de systèmes de découpe laser à fibre de haute qualité qui combinent précision, efficacité et fiabilité. Nos machines sont conçues pour traiter une large gamme de matériaux et d'épaisseurs, ce qui les rend adaptées à diverses industries telles que l'aérospatiale, l'automobile, l'électronique et la fabrication de métaux.

À Laser AccTek, nous proposons des solutions personnalisées adaptées à vos applications spécifiques. Notre équipe d'experts travaillera en étroite collaboration avec vous pour comprendre vos besoins et vous recommander l'équipement le plus adapté parmi notre vaste gamme de produits. Nous nous engageons à vous aider à améliorer vos capacités de production, à réduire vos coûts d'exploitation et à obtenir une qualité de coupe supérieure.

En plus de machines de découpe laser, nous fournissons également machines à souder au laser, machines de nettoyage laser, et machines de marquage laser, offrant une gamme complète de technologies laser pour répondre à tous vos défis de fabrication. En choisissant AccTek Laser, vous investissez dans une technologie de pointe qui vous donnera un avantage concurrentiel sur le marché en constante évolution d'aujourd'hui.

Contactez-nous dès aujourd'hui pour découvrir comment nos solutions de découpe laser à fibre peuvent transformer vos opérations et faire progresser votre entreprise. Laissez-nous vous aider à atteindre l'excellence dans la fabrication de métaux de précision.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser