Introduction à la découpe laser et plasma

Principe de fonctionnement : découpe laser VS découpe plasma

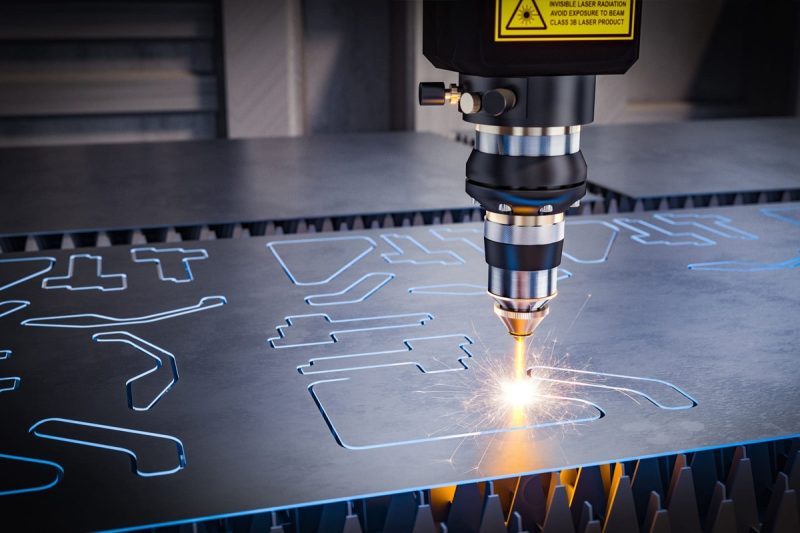

Principe de fonctionnement de la découpe laser

La découpe au laser utilise un faisceau lumineux focalisé de haute puissance pour découper ou graver des matériaux avec une précision exceptionnelle. Le terme « LASER » signifie Light Amplification by Stimulated Emission of Radiation (amplification de la lumière par émission stimulée de rayonnement). Voici comment fonctionne le processus :

- Génération laser : une source laser, telle qu'un laser à fibre ou un laser CO2, génère un faisceau cohérent de lumière monochromatique. Cette lumière est produite en excitant des atomes dans un milieu laser, ce qui les amène à libérer des photons à l'unisson.

- Focalisation du faisceau : le faisceau laser est dirigé à travers une série de miroirs et de lentilles qui le focalisent sur un point très petit et précis de la surface du matériau. Le mécanisme de focalisation concentre le faisceau sur un diamètre aussi petit que 0,1 mm, augmentant ainsi son intensité.

- Interaction avec le matériau : lorsque le faisceau laser focalisé frappe le matériau, son énergie est absorbée, ce qui provoque un échauffement rapide du matériau. En fonction de la puissance du laser et des propriétés du matériau, cela peut entraîner :

- Fusion : Le matériau fond en raison de la température élevée.

- Vaporisation : Le matériau se vaporise si la température dépasse son point d'ébullition.

- Brûlure : Dans certains cas, notamment avec des non-métaux, le matériau peut s’enflammer.

- Gaz d'assistance : Un gaz d'assistance, tel que de l'oxygène, de l'azote ou de l'air comprimé, est soufflé coaxialement au faisceau laser à travers une buse. Le gaz remplit plusieurs fonctions :

- Éjection de matière fondue : elle souffle la matière fondue ou vaporisée hors de la saignée (espace de coupe).

- Amélioration de la vitesse de coupe : l’oxygène peut réagir de manière exothermique avec le matériau, augmentant ainsi la vitesse de coupe.

- Protection de la lentille : elle empêche les fumées et les particules de contaminer la lentille de mise au point.

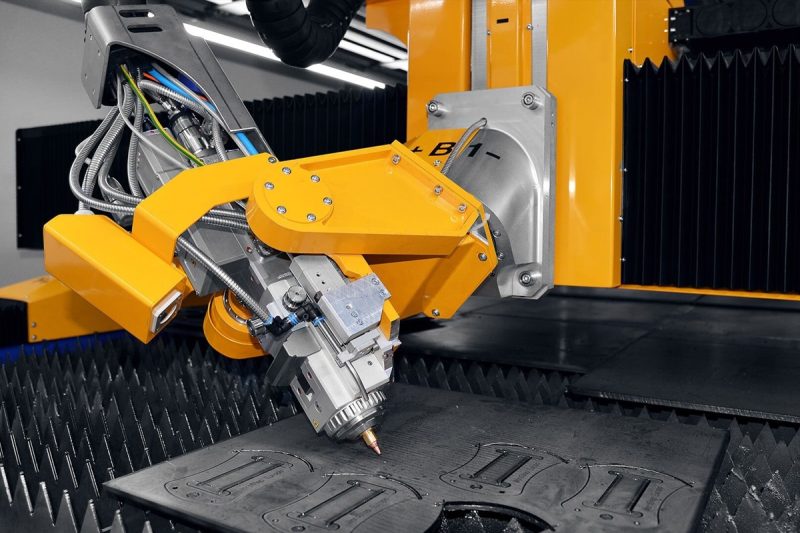

- Mouvement contrôlé : les systèmes CNC (Computer Numerical Control) guident la tête de découpe laser sur le matériau en suivant la conception programmée, garantissant des coupes précises et des formes complexes.

Caractéristiques principales de la découpe laser :

- Précision : Capable de couper avec des tolérances aussi serrées que ±0,1 mm.

- Qualité des bords : produit des bords lisses et nets qui ne nécessitent souvent aucune finition supplémentaire.

- Polyvalence : convient à la découpe d'une large gamme de matériaux, notamment les métaux, les plastiques, le bois et le verre (selon le type de laser).

- Zone affectée par la chaleur minimale : le faisceau focalisé minimise la distorsion thermique du matériau environnant.

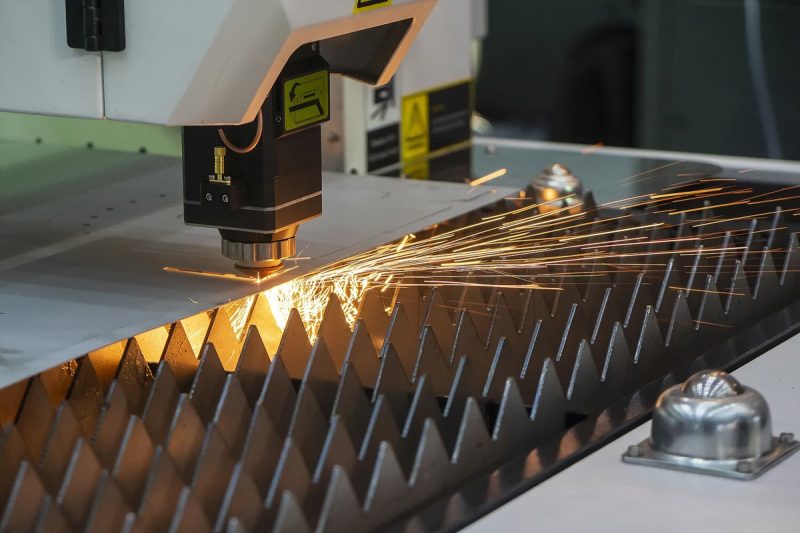

Principe de fonctionnement de la découpe plasma

La découpe plasma est un procédé qui consiste à découper des matériaux conducteurs d'électricité à l'aide d'un jet de plasma chaud. Voici une explication étape par étape du fonctionnement de la découpe plasma :

- Alimentation électrique et gaz : un découpeur plasma utilise une alimentation électrique pour générer un arc à courant continu (CC) et une alimentation en gaz (généralement de l'air comprimé, de l'azote ou de l'oxygène) qui formera le plasma.

- Amorçage de l'arc : Le découpeur plasma amorce un arc entre une électrode (située dans la torche) et la pièce à usiner. Cela peut être initié par :

- Démarrage par contact : toucher la pointe de la torche sur la pièce pour terminer le circuit.

- Démarrage haute fréquence : Utilisation d’un circuit haute tension et haute fréquence pour ioniser le gaz sans contact.

- Formation de plasma : le gaz est propulsé à grande vitesse à travers une buse étroite à l'intérieur de la torche. Lorsque le gaz traverse l'arc électrique, il s'ionise et se transforme en plasma, un gaz chaud et conducteur d'électricité.

- Fusion et élimination de la matière :

- Fusion : Le plasma atteint des températures allant jusqu'à 30 000 ℃ (54 000 ℉), faisant fondre instantanément le métal au point de contact.

- Souffler le métal en fusion : le flux de plasma à grande vitesse souffle le métal en fusion loin de la coupe, créant ainsi une entaille.

- Mouvement de la torche de découpe : Similaires à la découpe laser, les systèmes CNC contrôlent le mouvement de la torche à plasma pour suivre avec précision le chemin de découpe souhaité.

Caractéristiques principales de la découpe plasma :

- Vitesse de coupe : Vitesses de coupe plus rapides sur des matériaux plus épais par rapport à la découpe laser.

- Épaisseur du matériau : efficace pour couper des plaques métalliques jusqu'à plusieurs pouces d'épaisseur.

- Matériaux conducteurs uniquement : ne peut couper que des matériaux conducteurs d'électricité, tels que l'acier, l'acier inoxydable, l'aluminium, le laiton et le cuivre.

- Trait de coupe plus large et zone affectée par la chaleur : entraîne une largeur de coupe plus large et une plus grande zone affectée par la chaleur, ce qui peut entraîner davantage de gaspillage de matériau et de déformation potentielle.

Principales différences entre la découpe laser et la découpe plasma

Mécanisme de coupe

- Découpe au laser : La découpe au laser consiste à focaliser un faisceau laser de haute puissance sur la surface du matériau, soit en le faisant fondre, le brûlant ou le vaporisant. Un flux de gaz d'assistance (tel que l'azote, l'oxygène ou l'air comprimé) permet d'expulser le matériau en fusion et de créer une coupe nette. Le faisceau laser est généré à partir d'une source laser à fibre ou à CO2, selon le matériau à découper. La découpe au laser offre une précision inégalée et est contrôlée par un système CNC (Computer Numerical Control), permettant la création de conceptions complexes et élaborées.

- Découpe plasma : La découpe plasma, en revanche, repose sur un jet de plasma chaud, créé par ionisation électrique d'un gaz comme l'oxygène ou l'azote, pour faire fondre des matériaux conducteurs d'électricité tels que l'acier ou l'aluminium. L'arc plasma est généré en faisant passer du gaz à travers une buse tout en appliquant un arc électrique, créant un flux suffisamment chaud pour faire fondre le matériau. La découpe plasma est efficace pour les métaux plus épais, mais n'offre pas le même niveau de précision que la découpe laser.

Compatibilité des matériaux

- Découpe laser : la découpe laser est très polyvalente en termes de compatibilité des matériaux. Elle peut couper des matériaux métalliques et non métalliques. Les lasers à fibre sont principalement utilisés pour couper des métaux comme l'acier, l'acier inoxydable, l'aluminium, le laiton et le cuivre. Machines de découpe laser CO2, en revanche, sont plus adaptés à la découpe de matériaux non métalliques comme le bois, le plastique, le tissu et le verre. Cependant, les lasers à fibre sont plus efficaces pour la découpe des métaux et ne peuvent pas couper les matériaux hautement réfléchissants, comme l'aluminium, sans ajustement de la puissance et des paramètres du laser.

- Découpe plasma : la découpe plasma est limitée aux matériaux conducteurs d'électricité. Cela inclut les métaux tels que l'acier au carbone, l'acier inoxydable, l'aluminium, le laiton, le cuivre et d'autres alliages. Elle ne peut pas couper les matériaux non conducteurs comme le plastique, le bois ou le verre, ce qui limite son application aux industries métallurgiques. Pour couper des métaux plus épais, la découpe plasma offre une option plus rapide et plus efficace.

Vitesse de coupe

- Découpe laser : La découpe laser est généralement très efficace pour découper des matériaux fins avec rapidité et précision. Pour les métaux d'une épaisseur inférieure à 6 mm, la découpe laser est nettement plus rapide que la découpe plasma, en particulier lorsque des coupes de haute précision sont requises. Cependant, à mesure que l'épaisseur du matériau augmente, la vitesse de découpe au laser diminue. La découpe laser est particulièrement adaptée aux travaux de détail où la précision est plus importante que la vitesse brute.

- Découpe plasma : la découpe plasma est en revanche plus rapide que la découpe laser pour les matériaux plus épais, notamment les métaux de plus de 10 mm d'épaisseur. Les découpeurs plasma peuvent couper ces matériaux épais à grande vitesse, ce qui les rend idéaux pour les applications industrielles lourdes comme la construction navale ou la construction. Pour les métaux plus épais, la découpe plasma peut être plus efficace en termes de temps que la découpe laser.

Épaisseur de coupe

- Découpe laser : la découpe laser est très efficace pour les matériaux fins, généralement jusqu'à 30 mm d'épaisseur pour les métaux avec des lasers à fibre haute puissance. Au-delà de cette épaisseur, l'efficacité et la vitesse de découpe laser diminuent et la découpe peut devenir moins pratique en raison des limitations de puissance et de la déformation potentielle du matériau due à la chaleur.

- Découpe plasma : la découpe plasma est idéale pour la découpe de matériaux plus épais, souvent jusqu'à 50 mm ou plus selon la puissance du découpeur plasma. Cela fait de la découpe plasma un meilleur choix pour les applications où la découpe de métaux épais est nécessaire, comme dans les industries de fabrication lourde. Pour les matériaux de plus de 30 mm, la découpe plasma est généralement plus rapide et plus rentable que la découpe laser.

Précision et exactitude

- Découpe laser : L'un des principaux avantages de la découpe laser est sa précision. Le faisceau laser étroit, combiné aux commandes CNC, permet des découpes très précises avec des tolérances serrées, souvent dans la limite de ±0,1 mm. Cela rend la découpe laser idéale pour les conceptions complexes, les composants détaillés et les applications où une haute précision est cruciale, comme dans les industries aérospatiale, électronique et automobile. La saignée étroite (largeur de coupe) réduit encore davantage le gaspillage de matériau.

- Découpe plasma : Bien que la découpe plasma soit efficace pour les matériaux plus épais, elle est moins précise que la découpe laser. Les découpeurs plasma créent un trait de scie plus large, ce qui limite la capacité à réaliser des coupes fines et complexes. Bien qu'elle soit adaptée à de nombreuses applications industrielles, la découpe plasma peut nécessiter un post-traitement tel que le meulage ou le ponçage pour améliorer la qualité de la coupe et éliminer les bavures, en particulier pour les travaux détaillés ou les matériaux fins.

Zone affectée par la chaleur (ZAT)

- Découpe laser : la découpe laser produit une zone affectée thermiquement (ZAT) plus petite que la découpe plasma. Le faisceau laser hautement concentré fait fondre une petite partie du matériau sans affecter de manière significative la zone environnante. Cette ZAT minimisée entraîne moins de distorsion thermique, réduisant ainsi le risque de gauchissement ou de déformation du matériau, ce qui est particulièrement important pour les pièces fines ou délicates.

- Découpe plasma : la découpe plasma génère une zone affectée thermiquement beaucoup plus grande en raison des températures élevées de l'arc plasma. Cette zone affectée thermiquement plus grande augmente le risque de déformation ou de déformation du matériau, en particulier lors de la découpe de matériaux plus fins. Pour les métaux plus épais, la zone affectée thermiquement peut être moins problématique, mais pour les applications de précision ou les matériaux sujets aux dommages thermiques, la découpe laser est la meilleure option.

Qualité des bords

- Découpe laser : la découpe laser produit des bords de qualité supérieure avec des coupes nettes et lisses qui ne nécessitent souvent aucune finition supplémentaire. Le trait de scie étroit et l'impact thermique minimal permettent d'obtenir des bords sans bavures et précis. Ceci est particulièrement avantageux pour les applications où l'esthétique ou une finition de haute qualité est requise.

- Découpe plasma : la découpe plasma, bien que rapide, produit souvent des bords plus rugueux que la découpe laser. La saignée plus large et la zone de température ambiante plus importante peuvent entraîner la formation de scories ou de scories (matériaux résiduels) sur les bords, ce qui nécessite un post-traitement supplémentaire pour obtenir une finition lisse. Pour les applications où la qualité des bords n'est pas critique, la découpe plasma reste une option appropriée.

Conclusion : différences clés

- Mécanisme de découpe : La découpe laser utilise un faisceau de lumière focalisé, tandis que la découpe plasma repose sur un flux de gaz ionisé (plasma).

- Compatibilité des matériaux : la découpe laser peut traiter à la fois les métaux et les non-métaux, tandis que la découpe plasma est limitée aux métaux conducteurs d'électricité.

- Vitesse de coupe : la découpe laser est plus rapide pour les matériaux minces, tandis que la découpe plasma excelle dans la découpe rapide des métaux plus épais.

- Épaisseur de coupe : la découpe laser est plus efficace pour les matériaux plus minces, tandis que la découpe plasma gère plus efficacement les métaux épais.

- Précision et exactitude : la découpe laser offre une précision et une exactitude supérieures avec des coupes plus nettes, tandis que la découpe plasma est moins précise et peut nécessiter un post-traitement.

- Zone affectée thermiquement (ZAT) : la découpe laser présente une ZAT plus petite, réduisant ainsi la distorsion thermique, tandis que la découpe plasma crée une ZAT plus grande, augmentant le risque de déformation.

- Qualité des bords : la découpe laser produit des bords lisses et de haute qualité, tandis que la découpe plasma peut produire des bords plus rugueux qui nécessitent une finition supplémentaire.

Application : Découpe laser VS découpe plasma

Applications de découpe laser

La découpe au laser est connue pour sa haute précision, ses détails fins et ses coupes nettes, ce qui la rend idéale pour les industries et les applications où la précision et la qualité sont primordiales. La découpe au laser est largement utilisée dans les industries suivantes :

- Aérospatiale : dans le secteur de la fabrication aérospatiale, les composants doivent répondre à des normes de précision extrêmement élevées. La découpe au laser est la méthode privilégiée pour découper des pièces complexes en métaux légers comme le titane et l'aluminium, ainsi que pour créer des pièces petites et détaillées avec des tolérances minimales.

- Automobile : La découpe laser est largement utilisée dans l'industrie automobile pour découper des pièces complexes, notamment des composants en tôle, des panneaux de tableau de bord et des pièces de moteur. Sa précision permet de créer des pièces personnalisées et détaillées qui répondent aux exigences de haute performance des véhicules modernes.

- Électronique : L'industrie électronique nécessite souvent des découpes délicates et complexes pour les petits composants tels que les circuits imprimés (PCB). La capacité de la découpe laser à traiter des matériaux fins et à réaliser des découpes de haute précision avec un minimum de dommages dus à la chaleur la rend idéale pour ces applications.

- Dispositifs médicaux : la découpe au laser est utilisée pour fabriquer des dispositifs médicaux tels que des instruments chirurgicaux, des implants et d'autres composants de précision qui nécessitent des détails complexes. Sa grande précision garantit que les dispositifs médicaux répondent à des normes réglementaires strictes.

- Bijouterie et mode : la découpe au laser est fréquemment utilisée pour la découpe et la gravure dans les secteurs de la bijouterie et de la mode. Qu'il s'agisse de découper des métaux précieux pour des bijoux fins ou des motifs complexes sur des tissus et du cuir, la technologie laser permet des coupes nettes et précises qui améliorent l'attrait esthétique des produits.

- Découpe de textiles et de tissus : les lasers CO2 sont couramment utilisés dans l'industrie textile pour découper les tissus, le cuir et les matières synthétiques. La découpe laser permet une découpe rapide, précise et sans contact, ce qui est essentiel pour les matériaux délicats qui peuvent être facilement endommagés.

- Fabrication de signalisation et d'affichage : la découpe au laser est également populaire dans le secteur de la signalisation pour créer des logos détaillés, des motifs complexes et des lettrages sur des matériaux tels que l'acrylique, le plastique et le bois. Les bords nets et les coupes précises sont idéaux pour des affichages visuellement attrayants.

Applications de découpe plasma

La découpe plasma est connue pour sa rapidité et sa capacité à découper efficacement des matériaux épais et conducteurs. Elle est généralement utilisée dans les industries lourdes où la précision n'est pas aussi critique mais où une découpe à grande vitesse et à grande échelle est requise. La découpe plasma est couramment utilisée dans les applications suivantes :

- Construction : La découpe plasma est largement utilisée dans le secteur de la construction pour couper des plaques d'acier épaisses, des poutres structurelles et des renforts métalliques. Sa capacité à couper rapidement des matériaux épais la rend idéale pour les projets à grande échelle comme les ponts, les bâtiments et autres infrastructures.

- Construction navale : Dans le secteur de la construction navale, la découpe plasma est essentielle pour couper les plaques d'acier épaisses utilisées dans la construction des navires. La rapidité et la rentabilité de la découpe plasma en font la méthode de référence pour la fabrication de composants métalliques de grande taille, notamment les coques et les membrures.

- Fabrication de métaux : la découpe plasma est très répandue dans les ateliers de fabrication de métaux pour la découpe de tôles épaisses, de tuyaux et de cadres. Les fabricants apprécient la vitesse et la puissance de la découpe plasma, en particulier pour les travaux impliquant des matériaux à haute résistance comme l'acier inoxydable ou l'aluminium.

- Réparation et personnalisation automobiles : Alors que la découpe au laser est souvent utilisée dans la fabrication de pièces automobiles, la découpe au plasma est idéale pour les ateliers de réparation automobile qui doivent découper rapidement du métal épais. Les découpeurs plasma sont fréquemment utilisés pour réparer les châssis de véhicules, les systèmes d'échappement et les pièces métalliques personnalisées.

- Fabrication d'équipements lourds : les industries qui fabriquent des machines lourdes, comme les équipements miniers, agricoles et industriels, ont souvent recours à la découpe plasma pour traiter les composants épais en acier et en métal qui composent ces machines. La capacité de la découpe plasma à travailler à travers des matériaux épais la rend très efficace pour produire des pièces robustes.

- Construction de pipelines : Dans l'industrie pétrolière et gazière, la découpe plasma est utilisée pour couper et façonner des tuyaux métalliques épais. La capacité à couper des matériaux épais à grande vitesse est essentielle pour les industries qui ont besoin de précision dans la manipulation de tuyaux de grande taille et de composants métalliques pour les systèmes de transport.

Conclusion : Applications

- La découpe au laser est particulièrement adaptée aux applications nécessitant précision, détails fins et finitions de haute qualité. Elle excelle dans des secteurs tels que l'aérospatiale, l'automobile, l'électronique et la fabrication d'appareils médicaux, où la précision et les bords nets sont essentiels.

- La découpe plasma est idéale pour les applications exigeantes qui nécessitent de couper rapidement et efficacement des matériaux plus épais. Les secteurs tels que la construction, la construction navale et la fabrication de métaux bénéficient de la rapidité et de la rentabilité de la découpe plasma, en particulier lorsque la précision est moins critique.

Comparaison des coûts : découpe laser VS découpe plasma

Investissement initial

- Découpe laser : L'investissement initial pour une machine de découpe laser est généralement plus élevé que pour la découpe plasma. Les machines de découpe laser, en particulier les lasers à fibre, sont connues pour leur précision et leur technologie avancée, qui s'accompagnent d'un prix plus élevé. machine de découpe laser à fibre Le prix peut varier de 15 000 à plus de 500 000 selon la puissance, les fonctionnalités et les configurations personnalisées. Par exemple, un système de découpe laser industriel de haute puissance utilisé dans la fabrication de métaux peut coûter beaucoup plus cher qu'une machine de base conçue pour des matériaux plus fins ou une production à petite échelle.

- Découpe plasma : les machines de découpe plasma, en revanche, ont un coût initial plus faible. Un découpeur plasma standard coûte généralement entre 15 000 et 100 000 T/H, selon la puissance de la machine et la taille des matériaux qu'elle peut traiter. Même les découpeurs plasma haut de gamme sont généralement plus abordables que les découpeurs laser. Ce prix inférieur rend la découpe plasma plus accessible aux petites et moyennes entreprises qui ont besoin de couper des métaux épais mais qui n'ont pas besoin de la haute précision de la découpe laser.

Coûts opérationnels

- Découpe laser : Bien que le coût initial de machines de découpe laser est plus élevé, les coûts d'exploitation sont généralement plus faibles au fil du temps. La découpe au laser consomme moins d'énergie pendant le fonctionnement, en particulier lors de l'utilisation de lasers à fibre efficaces. Les consommables tels que les gaz d'assistance (par exemple, l'azote, l'oxygène ou l'air comprimé) sont relativement peu coûteux et contribuent à l'efficacité globale de la machine. De plus, comme la découpe au laser produit des coupes précises et nettes, il n'est souvent pas nécessaire de procéder à un post-traitement, ce qui réduit les coûts de main-d'œuvre associés aux travaux de finition.

- Découpe plasma : les machines de découpe plasma ont des coûts d'exploitation plus élevés que les machines de découpe laser. Cela est principalement dû à la plus grande consommation d'énergie nécessaire pour générer et entretenir l'arc plasma. Les consommables, tels que les électrodes et les buses, s'usent plus rapidement lors de la découpe plasma et doivent être remplacés plus fréquemment. L'utilisation de gaz (tels que l'oxygène, l'azote ou l'argon) pour la découpe augmente également les coûts d'exploitation courants. De plus, les matériaux découpés au plasma nécessitent souvent une finition secondaire, comme le meulage ou le ponçage, pour lisser les bords rugueux, ce qui augmente les coûts de main-d'œuvre.

Coûts d'entretien

- Découpe laser : les machines de découpe laser nécessitent un entretien régulier pour assurer la longévité de la source laser et des autres composants. Les lasers à fibre, cependant, sont connus pour leur longue durée de vie et leurs faibles besoins d'entretien par rapport aux anciens lasers CO2. Les tâches d'entretien les plus courantes comprennent le nettoyage de l'optique et le remplacement des lentilles ou des miroirs usés, mais ces tâches sont généralement peu coûteuses et peu fréquentes. S'ils sont correctement entretenus, les lasers à fibre peuvent avoir des temps d'arrêt minimes et des dépenses d'entretien relativement faibles tout au long de leur durée de vie opérationnelle.

- Découpe plasma : les découpeurs plasma, bien que de conception plus simple, ont tendance à avoir des coûts de maintenance plus élevés au fil du temps. Les pièces consommables comme les électrodes, les buses et les écrans doivent être remplacées régulièrement en raison de l'usure causée par l'arc plasma. De plus, ces pièces peuvent s'user plus rapidement lors de la découpe de matériaux plus épais à des niveaux de puissance plus élevés. La fréquence de remplacement augmente les coûts de maintenance à long terme. Bien que le coût par pièce puisse être faible, la nécessité de remplacements fréquents peut faire augmenter les coûts au fil du temps.

Consommation d'énergie

- Découpe laser : L’un des principaux avantages de la découpe laser est son efficacité énergétique. Les machines de découpe laser à fibre, en particulier, consomment beaucoup moins d’électricité que les découpeuses plasma, en particulier lors de la découpe de matériaux fins. Le faisceau laser hautement focalisé permet une découpe efficace sans nécessiter une puissance excessive. Pour les entreprises qui cherchent à réduire leur empreinte énergétique et leurs coûts d’exploitation, la découpe laser est souvent le meilleur choix, en particulier pour une utilisation à long terme.

- Découpe plasma : les machines de découpe plasma, bien qu'efficaces pour la découpe de matériaux épais, ont tendance à consommer plus d'énergie. Le processus d'ionisation du gaz pour créer un arc plasma nécessite une puissance électrique considérable, en particulier lorsque l'on travaille avec un ampérage élevé pour des matériaux plus épais. La consommation d'énergie d'une machine de découpe plasma peut être 2 à 3 fois supérieure à celle d'une découpeuse laser à fibre, ce qui rend son fonctionnement plus coûteux à long terme.

Conclusion : Comparaison des coûts

- Investissement initial : les machines de découpe laser ont un coût initial plus élevé, mais offrent une précision et des capacités supérieures. Les machines de découpe plasma sont plus abordables au départ, ce qui les rend idéales pour les entreprises qui se concentrent sur les matériaux épais sans avoir besoin d'une précision extrême.

- Coûts d'exploitation : La découpe au laser présente des coûts d'exploitation inférieurs en raison d'un nombre réduit de consommables, d'une consommation d'énergie efficace et d'exigences minimales en matière de post-traitement. La découpe au plasma, bien que moins coûteuse à l'achat, entraîne des coûts d'exploitation plus élevés en raison du remplacement fréquent des consommables et d'une consommation d'énergie plus élevée.

- Coûts de maintenance : la découpe laser nécessite généralement moins de maintenance, en particulier avec les lasers à fibre plus durables. La découpe plasma, bien que simple, nécessite des remplacements de pièces fréquents, ce qui entraîne des coûts de maintenance à long terme plus élevés.

- Consommation d'énergie : La découpe laser, en particulier avec les lasers à fibre, est beaucoup plus économe en énergie que la découpe plasma, qui nécessite plus d'énergie pour fonctionner.

Impact environnemental : découpe laser VS découpe plasma

Efficacité énergétique

- Découpe laser : La découpe laser, en particulier les lasers à fibre, est connue pour son rendement énergétique élevé. Les lasers à fibre peuvent convertir l'énergie électrique en lumière avec un minimum de déchets, en utilisant moins d'énergie pour produire la force de coupe requise. Cette consommation d'énergie réduite rend la découpe laser plus respectueuse de l'environnement, en particulier lors de la découpe de matériaux fins à moyennement épais. De plus, la nature précise et contrôlée de la découpe laser réduit le gaspillage de matériaux, contribuant ainsi à un processus de production plus durable.

- Découpe plasma : la découpe plasma, bien qu'efficace pour la découpe de matériaux plus épais, est généralement moins économe en énergie que la découpe laser. Le processus de génération et de maintien de l'arc plasma consomme une quantité importante d'électricité, en particulier lors de la découpe de plaques métalliques épaisses. Cette demande énergétique plus élevée se traduit par une empreinte carbone plus importante, ce qui fait de la découpe plasma une option moins écologique en termes de consommation d'énergie.

Émissions et qualité de l'air

- Découpe laser : La découpe laser produit généralement moins d'émissions nocives pendant le fonctionnement. Bien que des gaz comme l'azote ou l'oxygène soient utilisés dans le processus de découpe, ils n'émettent pas de polluants importants. Les lasers à fibre, en particulier, ont un impact environnemental minimal en termes de qualité de l'air. Cependant, lors de la découpe de certains matériaux, tels que les plastiques ou les composites, la découpe laser peut libérer des fumées qui nécessitent des systèmes de ventilation ou de filtration appropriés pour protéger les travailleurs et réduire la pollution de l'air.

- Découpe plasma : La découpe plasma émet davantage de polluants en raison de l'ionisation des gaz, notamment de l'oxygène, de l'azote ou de l'argon, pendant le processus de découpe. La chaleur générée par la découpe plasma peut provoquer la libération de fumées dangereuses, en particulier lors de la découpe de métaux revêtus ou traités. Ces fumées peuvent contenir des particules et des gaz nocifs, tels que les oxydes d'azote (NOx), qui peuvent contribuer à la pollution de l'air et présenter des risques pour la santé des opérateurs. Par conséquent, la découpe plasma nécessite généralement des systèmes de ventilation et de filtration plus robustes pour atténuer son impact sur la qualité de l'air.

Déchets de matériaux

- Découpe laser : L'un des principaux avantages environnementaux de la découpe laser est sa capacité à produire un minimum de déchets de matériaux. La précision de la découpe laser permet des tolérances plus strictes et des entailles (largeurs de coupe) plus petites, ce qui signifie que moins de matière est perdue lors du processus de découpe. Cela réduit non seulement la quantité de déchets produits, mais améliore également l'efficacité de l'utilisation des matériaux, ce qui fait de la découpe laser un choix plus durable, en particulier pour les matériaux coûteux.

- Découpe plasma : la découpe plasma tend à produire davantage de déchets de matériaux en raison de son trait de scie plus large et des bords plus rugueux qu'elle laisse sur les matériaux coupés. La zone affectée thermiquement (ZAT) plus large peut également entraîner une déformation ou un gauchissement, ce qui entraîne un gaspillage de matériaux supplémentaire. De plus, les pièces découpées au plasma nécessitent souvent un post-traitement pour éliminer les bavures et les bords rugueux, ce qui entraîne des pertes de matériaux supplémentaires. Cela rend la découpe plasma moins efficace et potentiellement plus gaspilleuse en termes d'utilisation de matières premières.

Consommables et utilisation des ressources

- Découpe laser : La découpe laser, notamment avec les lasers à fibre, nécessite relativement peu de consommables. Les lasers à fibre ne nécessitent pas de remplacement fréquent de composants, tels que les électrodes ou les buses, ce qui les rend plus durables sur le plan environnemental au fil du temps. Les gaz d'assistance utilisés dans la découpe laser (azote ou oxygène) sont également largement disponibles et ont un impact environnemental plus faible que les gaz utilisés dans la découpe plasma.

- Découpe plasma : la découpe plasma repose davantage sur des consommables, notamment des électrodes, des buses et des écrans, qui doivent être remplacés régulièrement en raison de l'usure. Ce besoin fréquent de pièces consommables augmente non seulement les coûts d'exploitation, mais contribue également à la consommation de ressources et à la production de déchets. L'élimination des composants usés, en particulier s'ils ne sont pas correctement recyclés, contribue à l'empreinte environnementale de la découpe plasma.

Pollution sonore

- Découpe laser : La découpe laser est relativement silencieuse par rapport aux autres méthodes de découpe industrielle. Le processus de découpe produit un bruit minimal, ce qui contribue à un environnement de travail plus sûr et plus agréable. La réduction des nuisances sonores constitue également un avantage environnemental, en particulier dans les zones urbaines ou résidentielles où les réglementations en matière de bruit peuvent être strictes.

- Découpe plasma : La découpe plasma génère plus de bruit, notamment lors de la découpe de matériaux plus épais à haute puissance. Le bruit produit par l'arc plasma et l'expulsion du métal en fusion peut contribuer à la pollution sonore sur le lieu de travail, ce qui nécessite une protection auditive pour les opérateurs. Des niveaux de bruit excessifs peuvent également perturber l'environnement environnant, rendant la découpe plasma moins souhaitable dans les zones sensibles au bruit.

Conclusion : Impact environnemental

- Efficacité énergétique : la découpe laser, en particulier avec les lasers à fibre, est plus économe en énergie que la découpe plasma, ce qui en fait une option plus écologique.

- Émissions : la découpe au plasma émet davantage de fumées et de particules nocives, notamment lors de la découpe de métaux revêtus ou traités. La découpe au laser produit moins d'émissions, mais peut néanmoins nécessiter une ventilation adéquate pour certains matériaux.

- Déchets de matériaux : la découpe laser produit moins de déchets en raison de sa précision, tandis que la découpe plasma génère plus de déchets et peut nécessiter un post-traitement supplémentaire.

- Consommables : la découpe plasma nécessite davantage de pièces consommables, contribuant ainsi à une utilisation accrue des ressources et à une production accrue de déchets, tandis que la découpe laser utilise moins de consommables.

- Pollution sonore : la découpe laser est plus silencieuse et produit moins de pollution sonore par rapport au processus de découpe plasma plus bruyant.

Résumé

Obtenez des solutions laser avec AccTek Laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.