Défis et réponses à la technologie de découpe laser

Dans l’industrie manufacturière en plein essor d’aujourd’hui, la technologie de découpe laser est devenue un outil indispensable et important. Sa haute précision, son rendement élevé et sa large applicabilité le rendent largement utilisé dans le traitement des métaux, la fabrication automobile, l'aérospatiale et d'autres domaines. Cependant, comme toute autre technologie, la technologie de découpe laser comporte son propre ensemble de défis et de limites. Des caractéristiques des matériaux aux coûts d'exploitation des équipements, de la vitesse de coupe aux précautions de sécurité, ces défis affectent non seulement la qualité et l'efficacité de la coupe, mais affectent également l'innovation et l'amélioration continues de la technologie.

Dans les articles suivants, nous examinerons les différents défis auxquels est confrontée la technologie de découpe laser et proposerons des stratégies correspondantes pour promouvoir davantage le développement et l'application de la technologie de découpe laser.

Table des matières

Principes de base de la technologie de découpe laser

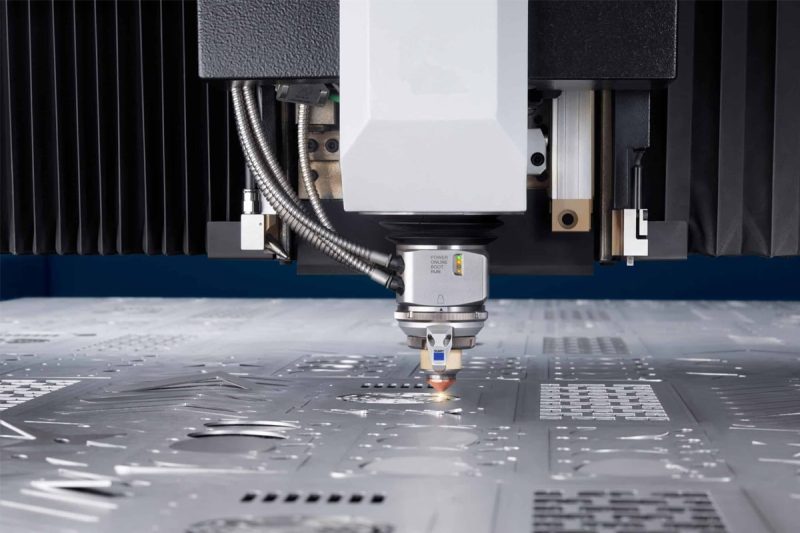

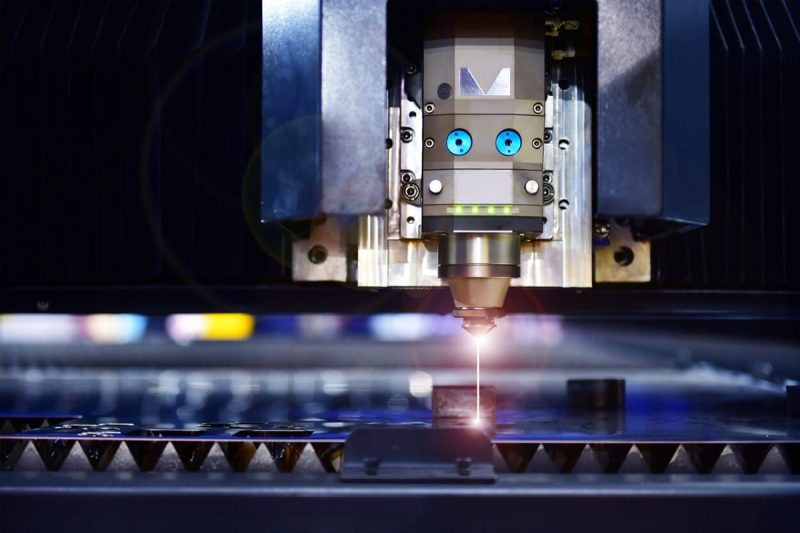

La technologie de découpe laser est une méthode de traitement de haute précision. Son principe de base est d'utiliser des faisceaux laser pour traiter thermiquement la surface de la pièce. Le faisceau laser à haute densité d'énergie chauffe localement le matériau pour réaliser la découpe, la gravure ou le perçage du matériau. But. Les principes de base de la technologie de découpe laser peuvent être brièvement résumés comme suit :

- Le générateur laser produit du laser : Le composant clé du système de découpe laser est le générateur laser, qui peut produire des faisceaux laser à haute énergie, haute densité et hautement monochromatiques.

- Faisceau laser focalisé : en utilisant des éléments optiques tels que des lentilles ou des miroirs, le faisceau laser est focalisé sur un petit point de la surface de la pièce pour former un point à haute densité d'énergie.

- Le matériau absorbe l'énergie laser : La surface du matériau irradié absorbe l'énergie laser et la convertit en énergie thermique.

- Chauffage et fusion du matériau : La densité d'énergie élevée du faisceau laser provoque un réchauffement local du matériau, atteignant finalement le point de fusion ou le point de vaporisation du matériau.

- Assistance au jet et au flux d'air : pendant le processus de découpe, l'assistance au flux d'air est généralement utilisée pour souffler le matériau fondu et accélérer le processus de découpe.

- Formation de découpe : lorsque le faisceau laser se déplace sur la surface de la pièce, le matériau est découpé selon la forme ou le profil souhaité.

Cependant, même si la technologie de découpe laser offre de nombreux avantages, elle se heurte également à certains défis et limites, notamment en termes de type et d'épaisseur de matériau. Par conséquent, en réponse à ces défis, une innovation et une amélioration technologiques continues sont nécessaires pour améliorer les performances et la portée de l’application de la technologie de découpe laser.

Limites techniques existantes de la découpe laser

La technologie de découpe laser est largement utilisée dans divers domaines, mais il existe également certaines limites techniques, qui impliquent des limitations de matériaux et d'épaisseur, la vitesse de coupe et l'efficacité énergétique, le coût initial de l'équipement et le coût des opérations de maintenance, la qualité des bords et la déformation du matériau, les restrictions de ligne de vue. , etc.

Limites de matériaux et d'épaisseur

La technologie de découpe laser présente certaines limites lorsqu'il s'agit de traiter certains types de matériaux. Par exemple, pour les matériaux transparents ou les matériaux à haute réflectivité, l'énergie laser est difficile à pénétrer ou à absorber efficacement, de sorte que de bons effets de coupe ne peuvent pas être obtenus. Par ailleurs, la découpe de certains alliages spéciaux ou matériaux composites peut également être restreinte. De plus, l’épaisseur des différents matériaux a également un grand impact sur la découpe laser. Les matériaux trop épais ou trop fins peuvent entraîner une qualité de coupe réduite, voire une incapacité à terminer la tâche de coupe.

Vitesse de coupe et efficacité énergétique

La vitesse de découpe laser est généralement limitée par la densité énergétique et la puissance du faisceau. L'augmentation de la vitesse de découpe nécessite souvent une augmentation de la puissance du laser, ce qui augmente la consommation d'énergie. Cela entraîne une efficacité énergétique réduite et une augmentation des coûts de traitement. Par conséquent, tout en recherchant des vitesses de coupe plus élevées, l’efficacité énergétique et la qualité du traitement doivent être équilibrées pour atteindre des coûts de production économiques et raisonnables.

Coût initial de l’équipement et coût des opérations de maintenance

L’équipement de découpe laser est relativement coûteux à l’achat, en particulier pour les équipements plus gros nécessitant une source laser de haute puissance. De plus, les coûts de maintenance et d'exploitation de l'équipement ne peuvent être ignorés, y compris la maintenance du générateur laser, le nettoyage et l'étalonnage du système optique, le fonctionnement du système de gaz et de refroidissement, etc. Ces coûts augmentent non seulement le coût de production, mais nécessitent également du personnel professionnel et technique. pour l'entretien et l'exploitation, ils imposent donc également certaines exigences au capital et aux ressources humaines de l'entreprise.

Qualité des bords et déformation du matériau

Pendant le processus de découpe laser, en raison de l'effet thermique du faisceau laser, une zone affectée thermiquement peut être générée, entraînant une diminution de la qualité du tranchant, voire des défauts tels que des scories et des bavures. Dans le même temps, certains matériaux subiront une déformation thermique à des températures élevées, affectant la précision et la qualité du traitement. Ces problèmes doivent être résolus en optimisant les paramètres de découpe et en contrôlant la puissance et la distance focale du laser.

Restrictions de ligne de vue et précautions de sécurité

Dans certains cas, la découpe laser nécessite un positionnement et un alignement précis du matériau. Cependant, la fumée, les gaz et les scories générés pendant le traitement peuvent affecter la pénétration et la visibilité du faisceau laser, entraînant des restrictions de visibilité directe. De plus, la chaleur générée lors de la découpe laser peut également provoquer une déformation du matériau, affectant ainsi la qualité et la précision du traitement.

De manière générale, même si la technologie de découpe laser présente des avantages à bien des égards, elle se heurte encore à de nombreuses limitations techniques. En réponse à ces limitations, une innovation et une amélioration technologiques continues sont nécessaires pour améliorer les performances et la portée de l'application de la technologie de découpe laser et répondre aux besoins de traitement des différentes industries.

Stratégies pour faire face aux limites de la technologie de découpe laser

Compte tenu des diverses limites de la technologie de découpe laser, diverses stratégies et mesures peuvent être adoptées pour améliorer l'efficacité du traitement, réduire les coûts et améliorer la qualité du traitement. Voici des stratégies pour cibler les limites de la technologie de découpe laser :

Restrictions relatives aux matériaux et à l'épaisseur

- Amélioration technologique et amélioration de l'adaptabilité : réaliser une recherche, un développement et une innovation continus en matière de technologie de découpe laser et développer des techniques de traitement adaptées à différents types de matériaux en fonction de leurs caractéristiques. Par exemple, pour les matériaux transparents ou les matériaux à haute réflectivité, les paramètres laser peuvent être optimisés ou des méthodes de traitement spéciales peuvent être utilisées pour améliorer l'effet de découpe.

- Application laser multi-longueurs d'onde : l'utilisation de la technologie laser multi-longueurs d'onde peut mieux s'adapter aux caractéristiques de différents matériaux et améliorer le taux d'absorption et l'efficacité de traitement du matériau, élargissant ainsi la portée applicable de la technologie de découpe laser.

Vitesse de coupe et efficacité énergétique

- Optimisation de la puissance laser : pour les matériaux de différentes épaisseurs et types, en ajustant raisonnablement les paramètres tels que la puissance laser et la distance focale, la vitesse de découpe et l'efficacité du traitement sont optimisées pour atteindre des vitesses de production plus rapides.

- Conception efficace du système optique : optimisez la conception et l'ajustement du système optique pour réduire la perte et la diffusion du faisceau, et améliorer la qualité du faisceau et la densité d'énergie, augmentant ainsi la vitesse de coupe et l'utilisation de l'énergie.

- Application de la technologie d'économie d'énergie : promouvoir les générateurs laser et les composants optiques économes en énergie, adopter des systèmes de refroidissement et des systèmes d'alimentation en gaz économes en énergie, réduire la consommation d'énergie et les coûts d'exploitation et améliorer l'efficacité énergétique.

Coût initial de l’équipement et coût d’exploitation de la maintenance

- Optimisation des performances de l'équipement : améliorez continuellement le processus de conception et de fabrication des équipements de découpe laser, améliorez la stabilité, la durabilité et les indicateurs de performance de l'équipement, et réduisez les coûts initiaux de l'équipement ainsi que les coûts d'exploitation et de maintenance.

- Maintenance et entretien réguliers : établissez un système complet de maintenance et d'entretien de l'équipement, effectuez des inspections, un nettoyage et un étalonnage réguliers de l'équipement, découvrez et réparez rapidement les défauts de l'équipement et prolongez la durée de vie et la stabilité de l'équipement.

- Plateforme partagée et services d'externalisation : utilisez des plates-formes partagées ou des services d'externalisation et adoptez des modèles de location ou de partage d'équipements pour réduire les investissements en équipements et les coûts d'exploitation des entreprises et améliorer l'efficacité de l'utilisation des ressources.

Qualité des bords et déformation du matériau

- Optimiser les paramètres de traitement : en ajustant des paramètres tels que la puissance du laser, la distance focale et la vitesse de découpe, la zone affectée par la chaleur et la déformation thermique pendant le processus de découpe sont optimisées pour améliorer la qualité de pointe et la précision du traitement.

- Technologie de traitement auxiliaire : combinées à des technologies de traitement auxiliaires telles que l'assistance au flux d'air et le refroidissement liquide, la zone affectée par la chaleur et la déformation du matériau sont contrôlées pour améliorer la qualité de coupe et la stabilité du traitement.

- Application du système optique avancé : introduisez des systèmes optiques avancés et une technologie de contrôle intelligente pour obtenir un contrôle et un ajustement précis des faisceaux laser, améliorant ainsi la précision du traitement et la qualité des bords.

Restrictions de la ligne de vue et déformation du matériau

- Surveillance et contrôle en ligne : introduisez une technologie de surveillance et de contrôle par rétroaction en temps réel pour surveiller et contrôler l'ensemble du processus de coupe, et découvrir et ajuster rapidement les restrictions de ligne de vue et les problèmes de déformation du matériau pendant le traitement.

- Optimisation du système optique : optimisez la conception et la disposition du système optique, réduisez la diffusion et les interférences du faisceau, améliorez la visibilité et la pénétration du faisceau laser et améliorez le problème de restriction de la ligne de visée.

- Positionnement et alignement automatisés : introduisez une technologie de positionnement et d'alignement automatisés pour améliorer la précision et la stabilité des équipements de traitement et réduire l'impact des interventions manuelles et des restrictions de visibilité directe sur l'efficacité du traitement.

En résumé, malgré les diverses restrictions de la technologie de découpe laser, elle peut faire face à l'innovation technologique, à l'optimisation des processus, aux mises à niveau des équipements et à l'intelligence pour améliorer l'efficacité, la qualité et la gamme applicable de la découpe. Avec le développement et l’amélioration continus de la technologie, on pense que la technologie de découpe laser sera largement utilisée et développée à l’avenir.

Résumer

Dans le développement et l'application de découpe au laser technologie, nous sommes indéniablement confrontés à divers défis et limites. De la sélection des matériaux et de la vitesse de découpe au coût et à la maintenance de l'équipement, chaque aspect pose des défis à l'application généralisée de la technologie de découpe laser. Cependant, grâce à l’innovation technologique, à l’optimisation des processus et à la mise à niveau des équipements, nous pouvons surmonter efficacement ces défis. Ce sont ces défis qui nous incitent à continuer d’innover et de nous améliorer, d’améliorer l’applicabilité et la compétitivité de la technologie de découpe laser et de promouvoir le progrès de la technologie de découpe laser.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser