Effet de la longueur d'onde du laser sur la capacité de coupe

La technologie de découpe laser est largement utilisée dans la fabrication moderne en raison de sa grande efficacité et de sa précision, en particulier dans les secteurs de l'aérospatiale, de la construction automobile, de la transformation des métaux et de l'électronique. Cependant, l'effet de découpe laser est affecté par de nombreux facteurs, parmi lesquels la longueur d'onde du laser est l'un des paramètres clés. Les lasers de différentes longueurs d'onde ont des caractéristiques d'absorption différentes des matériaux, ce qui affecte directement la vitesse, la qualité et l'efficacité de la découpe. Comprendre l'impact de la longueur d'onde du laser sur la capacité de découpe peut aider les ingénieurs à choisir la meilleure solution de découpe, améliorant ainsi l'efficacité de la production et réduisant les coûts. De plus, l'émergence de nouveaux générateurs laser tels que les générateurs laser à fibre et les générateurs laser CO2 a encore enrichi les scénarios d'application de la technologie de découpe laser. Par conséquent, une étude approfondie de la sélection de la longueur d'onde du laser et de son impact apportera un soutien important aux entreprises pour optimiser les processus de production et promouvoir le développement futur de la technologie de découpe laser.

Table des matières

Notions de base sur la découpe au laser

Principe de la technologie de découpe laser

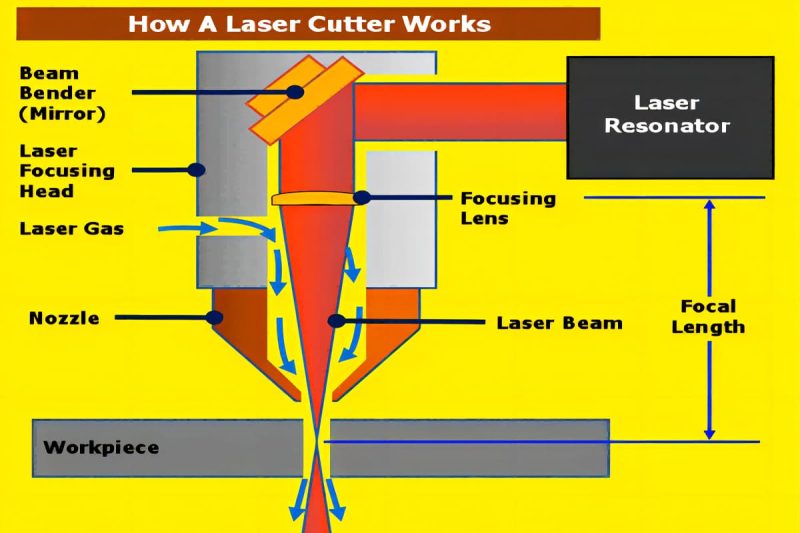

La découpe au laser est une technologie qui utilise un faisceau laser à haute densité énergétique pour se concentrer sur la surface d'un matériau et permet une fusion ou une vaporisation locale à haute température grâce à l'absorption de l'énergie laser par le matériau, ce qui permet une découpe précise. Le faisceau laser est hautement focalisé en un point extrêmement fin grâce à un système optique, et son diamètre est généralement inférieur à 0,1 mm. Cette densité énergétique extrêmement élevée peut chauffer localement le matériau à la température de fusion ou de vaporisation en très peu de temps. En se combinant avec des gaz auxiliaires (tels que l'oxygène, l'azote ou l'air comprimé), le matériau fondu sera soufflé, formant une surface de coupe lisse.

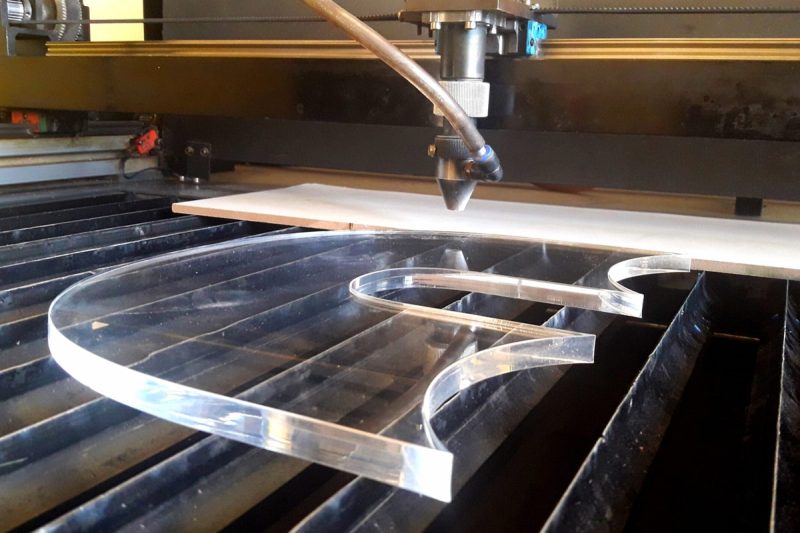

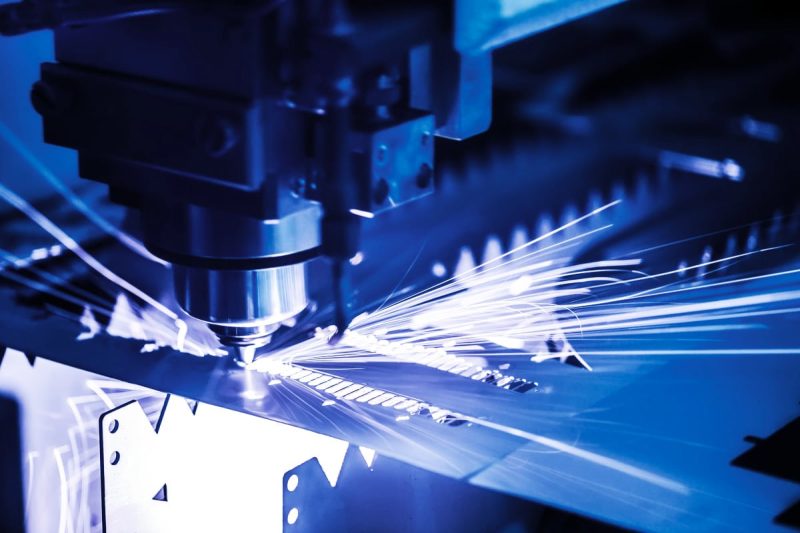

La technologie de découpe laser se caractérise par une vitesse de découpe rapide, une incision fine, une petite zone affectée par la chaleur, une découpe sans contact et aucun besoin d'outils physiques pour entrer en contact avec la surface du matériau, elle convient donc aux tâches de traitement de haute précision. Cette technologie est largement utilisée dans la découpe de matériaux métalliques (tels que l'acier inoxydable, l'acier au carbone, l'aluminium, etc.) et de matériaux non métalliques (tels que les plastiques, le bois, la céramique, etc.), en particulier dans les industries de fabrication haut de gamme telles que l'aérospatiale, la fabrication automobile, l'électronique et les appareils médicaux.

Composants clés des systèmes de découpe laser

Le système de découpe laser est composé de plusieurs composants qui fonctionnent ensemble, chacun d'entre eux ayant un impact critique sur les performances globales et la qualité de découpe du système. Les principaux composants comprennent :

- Générateur laser : Le générateur laser est le composant principal du machine à découper au laser, qui produit un faisceau laser à haute énergie. Les types de générateurs laser comprennent les générateurs laser CO2, les générateurs laser à fibre et les générateurs laser à semi-conducteurs. Différents types de générateurs laser ont des longueurs d'onde différentes et conviennent à la découpe de différents matériaux. Par exemple, les générateurs laser à fibre sont généralement utilisés pour la découpe de matériaux métalliques, tandis que les générateurs laser CO2 sont plus adaptés à la découpe de matériaux non métalliques.

- Système de transmission du faisceau : une fois le faisceau laser émis par le générateur laser, il doit être transmis à la tête de coupe via le système de transmission du faisceau. Pour les générateurs laser CO2, le faisceau est transmis via des lentilles et des réflecteurs, tandis que les générateurs laser à fibre sont transmis via des fibres optiques, avec une faible perte d'énergie pendant la transmission et une qualité de faisceau stable.

- Lentille de focalisation : Une fois que le faisceau laser a traversé le système de transmission du faisceau, il doit être focalisé sur la surface du matériau à travers la lentille de focalisation pour former un point lumineux extrêmement fin. La qualité de la lentille de focalisation détermine directement la taille focale du faisceau laser, ce qui affecte à son tour la précision et la vitesse de coupe.

- Tête de coupe : La fonction principale de la tête de coupe est de guider le faisceau laser focalisé vers la surface de la pièce. Elle est généralement équipée d'une buse à gaz auxiliaire pour souffler le matériau en fusion. Le contrôle de la hauteur de la tête de coupe est très important, car une hauteur incorrecte peut entraîner une diminution de la qualité de la surface de coupe ou des dommages à l'équipement.

- Système de contrôle : Le système de contrôle de la machine de découpe laser est responsable de la coordination du fonctionnement de l'ensemble de la machine, y compris le contrôle précis de la puissance de sortie du laser, de la vitesse de découpe et de la planification de la trajectoire. Les systèmes de découpe laser modernes utilisent généralement la technologie CNC ou le contrôle par ordinateur pour fournir des capacités de découpe automatisée de haute précision.

Facteurs affectant la capacité de coupe

La capacité de coupe de la découpe laser est affectée par divers facteurs, notamment les aspects suivants :

- Puissance du laser : La puissance du générateur laser est un facteur clé qui affecte les capacités de découpe. Les générateurs laser haute puissance peuvent fournir plus d'énergie, ce qui permet au matériau de fondre et de se vaporiser plus rapidement, ce qui permet de couper des matériaux plus épais. En règle générale, plus l'épaisseur de coupe est importante, plus la puissance laser requise est élevée.

- Vitesse de coupe : la vitesse de coupe est étroitement liée à la puissance du laser. L'augmentation de la vitesse de coupe peut améliorer l'efficacité de la production, mais si la vitesse est trop rapide, elle peut entraîner une qualité de coupe réduite, une coupe incomplète ou des bords de matériau rugueux. Le contrôle de la vitesse de coupe appropriée est la clé pour obtenir des résultats de coupe de haute qualité.

- Caractéristiques des matériaux : les différents matériaux ont des capacités différentes d'absorption de l'énergie laser, des points de fusion et de réflectivité, de sorte que les effets de coupe varient considérablement. Les matériaux métalliques tels que l'aluminium et le cuivre ont une réflectivité élevée et absorbent difficilement l'énergie laser. Ils nécessitent des lasers à puissance plus élevée ou à longueur d'onde spécifique pour la découpe. Pour certains matériaux hautement réfléchissants, des générateurs laser à fibre sont généralement utilisés car ils peuvent réduire efficacement les pertes de réflexion d'énergie.

- Longueur d'onde du laser : Différents types de générateurs laser émettent différentes longueurs d'onde laser et sont adaptés à la découpe de différents matériaux. Par exemple, les générateurs laser à fibre fonctionnent généralement dans la plage de longueurs d'onde de 1,06 micron, qui convient à la découpe de matériaux métalliques, tandis que les générateurs laser CO2 ont une longueur d'onde de 10,6 microns, qui convient au traitement de matériaux non métalliques.

- Type et pression du gaz auxiliaire : Le gaz auxiliaire, tel que l'oxygène, l'azote ou l'air comprimé, est généralement utilisé dans le processus de découpe au laser. L'oxygène est généralement utilisé pour couper l'acier au carbone car il peut réagir avec le métal en fusion de manière exothermique, ce qui accélère la vitesse de coupe. L'azote convient à la découpe de l'acier inoxydable et de l'aluminium car il ne réagit pas avec le matériau et peut efficacement éviter l'oxydation de la coupe. La pression du gaz auxiliaire affecte la vitesse de coupe et la qualité du tranchant. Une pression plus élevée permet d'évacuer rapidement le matériau en fusion, améliorant ainsi la qualité de la coupe.

En ajustant correctement ces facteurs, les performances de la découpe laser peuvent être optimisées pour garantir des résultats de traitement efficaces et précis.

Comprendre les longueurs d'onde laser

La longueur d'onde laser fait référence à la longueur d'onde des ondes lumineuses laser, généralement exprimée en nanomètres (nm) ou en micromètres (µm), et constitue un paramètre clé qui détermine les propriétés et les domaines d'application des lasers. La longueur d'onde des lasers affecte directement l'interaction entre les lasers et la matière et détermine le taux d'absorption, la réflectivité et la diffusion des lasers dans différents matériaux. Selon la longueur d'onde, les lasers peuvent couvrir une large gamme de spectres allant de la lumière ultraviolette et de la lumière visible à la lumière infrarouge. Différents types d'équipements laser peuvent réaliser une variété de tâches de traitement en générant des lasers de différentes longueurs d'onde.

Par exemple, la longueur d'onde d'un générateur laser ultraviolet est généralement de 355 nanomètres (nm), ce qui correspond à un laser à courte longueur d'onde et convient au micro-usinage, tandis que la longueur d'onde d'un générateur laser à fibre est généralement de 1,06 micromètre (µm), ce qui convient à la découpe de métaux. Plus la longueur d'onde est courte, plus l'énergie laser est concentrée, ce qui convient aux tâches de traitement de précision, tandis que le laser à longueur d'onde plus longue convient au traitement de surface des matériaux et à la découpe de grandes surfaces.

Relation entre la longueur d'onde et l'absorption des matériaux

L'interaction entre le laser et le matériau dépend en grande partie des caractéristiques de la longueur d'onde du laser. Le taux d'absorption de l'énergie laser par les matériaux varie en fonction de la longueur d'onde. En règle générale, plus la longueur d'onde est courte, plus l'énergie laser est concentrée, plus sa capacité de pénétration est forte et plus l'énergie laser absorbée par le matériau est élevée. Les lasers à courte longueur d'onde peuvent produire une densité d'énergie plus élevée à la surface des matériaux, ce qui convient aux traitements délicats et précis, tels que la fabrication d'appareils électroniques et d'équipements médicaux. Au contraire, le laser à longue longueur d'onde a une longueur d'onde plus longue et une distribution d'énergie plus dispersée, ce qui convient au chauffage, à la fusion ou à la vaporisation de matériaux de grande surface, tels que la découpe et le soudage des métaux.

Différents matériaux ont des caractéristiques d'absorption différentes pour les lasers, qui dépendent de la structure électronique, des propriétés optiques et de la conductivité thermique du matériau. Par exemple, les matériaux métalliques ont un taux d'absorption plus élevé pour les générateurs laser à fibre à courte longueur d'onde (1,06 µm), ce qui convient à la découpe, au soudage et au marquage des métaux. Les matériaux non métalliques tels que le verre et le plastique ont un meilleur taux d'absorption pour les lasers CO2 (10,6 µm), de sorte que les générateurs laser CO2 sont largement utilisés pour la découpe et la gravure de ces matériaux. De plus, certains matériaux à haute réflectivité (tels que le cuivre et l'aluminium) ont une réflectivité plus élevée pour les lasers de longueurs d'onde spécifiques, et des générateurs laser de longueurs d'onde spécifiques sont nécessaires pour éviter les pertes par réflexion. Par exemple, lors de l'utilisation d'un générateur laser à fibre pour couper du cuivre et de l'aluminium, les lasers à longueurs d'onde plus courtes peuvent réduire les problèmes de réflexion, améliorant ainsi l'efficacité de la découpe.

Longueurs d'onde laser couramment utilisées dans les applications de découpe

La longueur d'onde du laser est un facteur important qui affecte l'effet de coupe. Les lasers avec différentes longueurs d'onde sont adaptés à différents matériaux et scénarios de traitement. Voici quelques longueurs d'onde laser courantes et leurs domaines d'application :

Générateur laser CO2 (10,6 µM)

Les générateurs laser CO2 fonctionnent dans la bande infrarouge lointaine avec une longueur d'onde de 10,6 microns. Les lasers de cette longueur d'onde sont très adaptés au traitement de matériaux non métalliques tels que le bois, le plastique, le verre et l'acrylique. Les générateurs laser CO2 ont une large plage de puissance et conviennent à une variété d'applications, de la gravure légère à la découpe de plaques épaisses. En raison de sa grande longueur d'onde, la densité énergétique des générateurs laser CO2 est faible, ce qui les rend adaptés au chauffage et à la fusion de grandes surfaces de matériaux. Il est largement utilisé dans la production de panneaux d'affichage, l'industrie de l'emballage et l'industrie textile.

Générateur laser à fibre (1,06 µM)

La longueur d'onde d'un générateur laser à fibre est généralement de 1,06 micron, ce qui appartient à la bande proche infrarouge. Les lasers de cette longueur d'onde ont une densité énergétique élevée et sont particulièrement adaptés à la découpe de matériaux métalliques tels que l'acier inoxydable, l'acier au carbone, l'aluminium, le cuivre, etc. Le générateur laser à fibre a une longueur d'onde courte, une bonne qualité de faisceau et une efficacité de transmission élevée, et est particulièrement adapté à la découpe et au soudage des métaux qui nécessitent une grande précision et une grande vitesse. De plus, le générateur laser à fibre a de faibles coûts de maintenance et une longue durée de vie de l'équipement et est largement utilisé dans des industries telles que la fabrication automobile, le traitement des métaux et l'aérospatiale.

Générateur laser Nd (1,064 µM)

Le générateur laser Nd (grenat d'yttrium-aluminium dopé au néodyme) est également un générateur laser fonctionnant dans la bande proche infrarouge avec une longueur d'onde de 1,064 microns. Ce générateur laser se caractérise par une puissance de crête élevée et une bonne qualité de faisceau et convient à la découpe, au poinçonnage et au soudage de plaques métalliques épaisses. En raison de ses bonnes caractéristiques de sortie d'impulsion, les générateurs laser Nd sont également largement utilisés dans le traitement de précision, comme la fabrication de produits électroniques et d'appareils médicaux. Cependant, par rapport aux générateurs laser à fibre, les générateurs laser Nd ont une efficacité de conversion photoélectrique inférieure, ils sont donc progressivement remplacés par des générateurs laser à fibre.

La longueur d'onde du laser est l'un des paramètres clés qui déterminent les performances et la plage d'application des générateurs laser. Les caractéristiques d'absorption des différents matériaux par les lasers varient en fonction de la longueur d'onde. Le choix de la bonne longueur d'onde laser est donc essentiel pour garantir l'effet de traitement. Dans les applications de découpe laser, les générateurs laser CO2, les générateurs laser à fibre et les générateurs laser Nd ont chacun leurs domaines d'application spécifiques, et une sélection raisonnable peut améliorer considérablement l'efficacité et la qualité du traitement.

Effet de la longueur d'onde laser sur les paramètres de coupe

Caractéristiques d'absorption des matériaux

Les différents matériaux ont des caractéristiques d'absorption des longueurs d'onde laser très différentes, ce qui affecte l'effet de coupe. Les propriétés optiques d'un matériau déterminent son taux d'absorption de la lumière laser d'une longueur d'onde spécifique. Par exemple, les matériaux métalliques absorbent généralement mieux les lasers à courte longueur d'onde (tels que les lasers à fibre et les lasers Nd). La longueur d'onde du laser à fibre est d'environ 1,06 micron, ce qui convient à la découpe efficace de matériaux métalliques tels que l'acier inoxydable, l'aluminium, le cuivre et l'acier au carbone. Étant donné que le métal a un taux d'absorption plus élevé pour cette longueur d'onde, l'énergie peut être concentrée plus rapidement dans la zone de coupe, ce qui permet une coupe à haut rendement et une meilleure qualité des bords.

En revanche, les matériaux non métalliques tels que le bois, le plastique et le verre ont un taux d'absorption plus élevé pour les lasers CO2 à longue longueur d'onde (10,6 microns) et conviennent à la découpe et à la gravure avec des générateurs laser CO2. En effet, le laser CO2 a une longueur d'onde plus longue et une énergie relativement dispersée, ce qui est plus adapté au traitement de matériaux de grande surface. De plus, la réflectivité de surface du matériau est également liée à la longueur d'onde du laser. Lors de la découpe de certains matériaux à haute réflectivité (tels que le cuivre, l'aluminium, etc.) à l'aide d'un générateur laser à fibre, un traitement spécial peut être nécessaire pour réduire la perte d'énergie et l'instabilité de coupe causées par la réflexion.

Profondeur de pénétration

La longueur d'onde du laser a un impact significatif sur la profondeur de pénétration des matériaux. Les lasers à courte longueur d'onde ont généralement des capacités de pénétration plus fortes et conviennent à la découpe de matériaux plus épais. Par exemple, en raison de leur longueur d'onde plus courte et de leur densité énergétique plus élevée, les lasers à fibre et les lasers Nd conviennent à la découpe profonde, en particulier avec une meilleure pénétration dans les matériaux métalliques. Par conséquent, lors de la découpe de tôles épaisses, les générateurs laser à courte longueur d'onde sont généralement le premier choix, car ils peuvent pénétrer des épaisseurs plus importantes tout en garantissant la précision de la découpe.

En comparaison, le laser CO2 a une longueur d'onde plus longue et une capacité de pénétration relativement plus faible, ce qui le rend adapté aux matériaux non métalliques plus fins tels que le bois, le plastique, le carton, etc. De plus, la profondeur de pénétration dépend également du réglage de paramètres tels que la puissance du laser, la distance focale et la vitesse de coupe. Le choix de la bonne longueur d'onde laser peut maximiser la profondeur de pénétration tout en garantissant la précision et l'efficacité de la coupe.

Zone affectée par la chaleur (ZAT) et effets thermiques

Les différentes longueurs d'onde laser affectent directement la zone affectée par la chaleur (ZAT) lors de la découpe du matériau. La zone affectée par la chaleur désigne la zone où le matériau fond ou subit des modifications physiques pendant le processus de découpe au laser. En général, les lasers à courte longueur d'onde produisent des zones affectées par la chaleur plus petites car leur énergie est plus concentrée, ce qui permet de terminer le processus de découpe plus rapidement et de réduire la diffusion de chaleur dans la zone environnante. Une zone affectée par la chaleur plus petite permet de réduire la déformation thermique et les dommages physiques causés au matériau, ce qui est particulièrement important dans les applications nécessitant une précision élevée.

En revanche, les lasers CO2 à longueurs d'onde plus longues ont une zone affectée thermiquement relativement large en raison de leur distribution d'énergie plus large. Cela n'est pas particulièrement évident lors de la découpe de matériaux non métalliques, mais lors de la découpe de matériaux métalliques, cela peut entraîner des problèmes tels qu'une déformation thermique de la surface du matériau, des scories et une qualité de bord réduite. Par conséquent, lors de la découpe de métaux, les lasers à courte longueur d'onde (tels que les lasers à fibre) sont généralement supérieurs aux lasers CO2 car ils peuvent mieux contrôler les effets thermiques et fournir des résultats de découpe de meilleure qualité.

Vitesse et efficacité de coupe

La longueur d'onde du laser n'affecte pas seulement les caractéristiques d'absorption et la zone affectée par la chaleur du matériau, mais affecte également directement la vitesse et l'efficacité de la découpe. La longueur d'onde laser appropriée peut optimiser l'absorption de l'énergie laser dans le matériau, augmentant ainsi la vitesse de découpe et réduisant les coûts de production. Par exemple, les lasers à fibre sont souvent plus rapides que les lasers CO2 dans la découpe des métaux en raison de leur courte longueur d'onde et de leur densité énergétique élevée, en particulier dans la découpe de tôles fines. Les lasers à fibre ont également une efficacité de conversion électro-optique élevée, ce qui réduit encore les coûts d'exploitation et améliore l'efficacité de la production.

Lors de la découpe de matériaux non métalliques, la longueur d'onde longue du générateur laser CO2 n'est pas aussi rapide que celle du générateur laser à fibre en termes de vitesse de découpe, mais elle reste très efficace pour la découpe de matériaux spécifiques tels que le bois, l'acrylique et le plastique. En sélectionnant la longueur d'onde et la puissance laser appropriées, combinées à des paramètres de découpe optimisés (tels que la position de mise au point, la vitesse de découpe et le système d'assistance au gaz), une efficacité élevée et un effet de découpe de haute qualité peuvent être obtenus dans le processus de découpe de différents matériaux.

La longueur d'onde du laser est l'un des facteurs clés qui affectent les performances de coupe, affectant directement les caractéristiques d'absorption du matériau, la profondeur de pénétration, la zone affectée par la chaleur, ainsi que la vitesse et l'efficacité de coupe. En sélectionnant la longueur d'onde laser appropriée en fonction des caractéristiques du matériau, il est possible d'améliorer l'efficacité de coupe tout en réduisant la déformation et les dommages du matériau, obtenant ainsi un effet de coupe de meilleure qualité. Dans les applications de découpe laser, les générateurs laser à fibre et les générateurs laser CO2 ont chacun leurs propres avantages à différentes longueurs d'onde, offrant des solutions fiables pour une variété d'applications industrielles.

L'influence de la longueur d'onde du laser sur la qualité de la découpe

Finition de la surface de coupe et qualité des bords

La longueur d'onde du laser a un impact direct sur la finition de surface et la qualité des bords du matériau pendant le processus de découpe. En général, les lasers à longueur d'onde plus courte, tels que les lasers à fibre (1,06 micron), ont une densité énergétique plus élevée et peuvent être focalisés plus précisément sur la ligne de coupe du matériau, produisant ainsi des surfaces de coupe plus lisses et des bords plus nets lors de la découpe de matériaux métalliques. Lors de la découpe avec des lasers à fibre, l'énergie est concentrée et le chemin de coupe est clair, ce qui réduit les scories et les bavures sur le bord de coupe.

En revanche, les lasers CO2 à longue longueur d'onde (10,6 microns) peuvent également fournir une qualité de bord de haute qualité lors de la découpe de matériaux non métalliques tels que le bois, l'acrylique et les plastiques. Cependant, la finition des bords peut être légèrement inférieure à celle des lasers à courte longueur d'onde lors de la découpe de matériaux métalliques. En effet, la densité énergétique des lasers CO2 est relativement faible, ce qui entraîne une plus grande plage de diffusion de chaleur pendant la découpe, produisant plus de scories et de zones affectées par la chaleur. Par conséquent, lorsque l'on recherche des bords de haute précision et de haute qualité, les générateurs laser à fibre ou les générateurs laser Nd sont généralement les options préférées, en particulier pour le traitement de tôles minces.

Contrôle de la largeur et de la conicité de l'incision

La longueur d'onde du laser joue un rôle important dans le contrôle de la largeur et de la conicité de l'incision. Les lasers à longueur d'onde plus courte (tels que les lasers à fibre ou les lasers Nd) peuvent généralement réaliser des incisions plus étroites et des effets de coupe plus fins. Les faisceaux laser à courte longueur d'onde peuvent être focalisés avec plus de précision, le chemin de coupe est étroit et droit et les bords des deux côtés de l'incision sont très plats, ce qui convient aux applications industrielles avec des exigences de précision élevées, telles que la fabrication de composants électroniques, l'usinage de précision, etc.

En revanche, les lasers à grande longueur d'onde tels que les lasers CO2 peuvent dans certains cas produire des coupes plus larges, notamment lors de la découpe de matériaux plus épais, où la conicité de la coupe peut être plus prononcée. En effet, le faisceau laser se disperse dans une certaine mesure lors de la pénétration du matériau, ce qui entraîne une répartition inégale de l'énergie laser dans le sens de l'épaisseur du matériau, ce qui entraîne une coupe conique. Dans ces applications, la coupe est plus large sur le côté supérieur et plus étroite sur le côté inférieur, ce qui n'est pas propice aux applications qui nécessitent une coupe précise et droite. Par conséquent, le choix de la bonne longueur d'onde laser (en particulier les lasers à courte longueur d'onde) peut contrôler efficacement la largeur et la conicité de la coupe et garantir la qualité de la coupe.

Réduit la déformation thermique et la formation de scories

Le choix de la longueur d'onde du laser est essentiel pour réduire la distorsion thermique et la formation d'écume. En raison de son énergie concentrée et de sa vitesse de coupe rapide, le laser à courte longueur d'onde peut rapidement terminer la fusion ou la vaporisation des matériaux, réduisant ainsi la charge thermique sur le matériau pendant le processus de coupe. Cette densité énergétique élevée se traduit par une zone affectée par la chaleur (ZAT) plus petite, réduisant ainsi la déformation thermique et le gauchissement des bords du matériau. En particulier dans la découpe de matériaux métalliques minces, l'utilisation d'un laser à fibre ou d'un laser Nd peut réduire considérablement la déformation du matériau causée par les effets thermiques, améliorant ainsi la qualité globale du traitement.

En revanche, le laser CO2 à longue longueur d'onde présente une distribution d'énergie relativement large et une large plage de chauffage du matériau, de sorte que la zone affectée par la chaleur est large, ce qui peut facilement provoquer une déformation du matériau, en particulier lors de la découpe de matériaux métalliques. La formation de scories est un autre problème à prendre en compte. Pendant la découpe, si le matériau n'est pas entièrement vaporisé ou fondu, les scories métalliques résiduelles peuvent adhérer au tranchant, affectant la propreté de la découpe et des étapes de traitement ultérieures. Les lasers à courte longueur d'onde peuvent réduire la génération de scories grâce à leur conduction thermique efficace et à leur capacité de fusion, gardant l'incision propre et lisse.

La longueur d'onde du laser a un impact profond sur la qualité du processus de découpe. Les lasers à courte longueur d'onde (tels que les lasers à fibre et les lasers Nd) peuvent obtenir une finition de surface plus élevée, des incisions plus étroites et un contrôle de la conicité plus précis en raison de leur densité énergétique élevée, en particulier dans la découpe de matériaux métalliques. Dans le même temps, les lasers à courte longueur d'onde réduisent la portée de la zone affectée par la chaleur, évitent la déformation thermique du matériau et la formation d'écume, et garantissent l'efficacité et la qualité de la découpe. Les lasers à longue longueur d'onde (tels que les lasers CO2) sont plus adaptés à la découpe de matériaux non métalliques, et leurs zones affectées par la chaleur plus larges conviennent au traitement de matériaux de grande surface et de moindre précision. En sélectionnant la longueur d'onde laser appropriée, les utilisateurs peuvent optimiser la qualité de découpe en fonction des caractéristiques du matériau et des exigences de traitement, et obtenir un processus de production et de traitement efficace.

Analyse comparative des différentes longueurs d'onde laser

Générateur laser CO2

Décrire

Le générateur laser CO2 a une longueur d'onde de fonctionnement de 10,6 microns, ce qui est un type de laser à longue longueur d'onde et est principalement utilisé pour la découpe et le traitement de matériaux non métalliques. En raison de ses caractéristiques de transmission d'énergie efficaces, les générateurs laser CO2 sont largement utilisés dans le traitement de matériaux non métalliques tels que le bois, le plastique, le verre, le papier et le cuir, en particulier dans l'industrie de la publicité et de la décoration intérieure.

Caractéristiques

- Taux d'absorption élevé pour les matériaux non métalliques : la longueur d'onde du générateur laser CO2 est adaptée au traitement des matériaux non métalliques. Ces matériaux ont un taux d'absorption élevé pour les lasers à grande longueur d'onde, de sorte que l'efficacité de conversion énergétique est excellente. Cela fait du générateur laser CO2 un choix idéal pour la découpe et la gravure de matériaux tels que l'acrylique, le bois et le cuir.

- Vitesse de coupe rapide : lors du traitement de matériaux non métalliques, la vitesse de coupe du générateur laser CO2 est relativement rapide, en particulier lors de la découpe de plaques minces et de matériaux tendres, il peut terminer la tâche rapidement et efficacement.

- Faible effet de coupe sur les matériaux métalliques : les générateurs laser CO2 ne sont pas adaptés à la découpe et au soudage de matériaux métalliques en raison du faible taux d'absorption des métaux par les lasers à longue longueur d'onde de 10,6 microns. Bien que le taux d'absorption puisse être augmenté en appliquant une couche d'absorption sur la surface métallique, l'effet et l'efficacité ne sont toujours pas aussi bons que ceux des générateurs laser à courte longueur d'onde spécifiquement utilisés pour le traitement des métaux.

- Couramment utilisé dans le traitement des non-métaux : comme la découpe et la gravure de matériaux tels que le plastique, le papier, le caoutchouc, le tissu, etc., largement utilisé dans la production de panneaux d'affichage, l'emballage, la fabrication de vêtements et d'autres industries.

- Domaines d'application : Les générateurs laser CO2 sont largement utilisés dans le traitement de matériaux non métalliques, tels que l'industrie de la publicité, la fabrication artisanale, la décoration intérieure, les domaines électroniques et électriques, etc. Ses performances exceptionnelles sur les matériaux flexibles lui confèrent une valeur d'application importante dans ces domaines.

Générateur laser à fibre

Décrire

Le générateur laser à fibre a une longueur d'onde de fonctionnement de 1,06 micron et est le générateur laser à courte longueur d'onde le plus couramment utilisé dans les applications de découpe laser industrielle. Les générateurs laser à fibre sont particulièrement adaptés à la découpe et au traitement de matériaux métalliques et, en raison de leur taux de conversion photoélectrique élevé, ils se distinguent par des économies d'énergie et une protection de l'environnement exceptionnelles. Les générateurs laser à fibre ont une densité énergétique élevée et peuvent couper avec précision des matériaux métalliques épais.

Caractéristiques

- Efficacité de coupe élevée : les générateurs laser à fibre ont une densité énergétique extrêmement élevée et peuvent rapidement concentrer l'énergie sur la surface métallique pour obtenir une coupe efficace. Qu'il s'agisse d'une fine feuille de métal ou d'une plaque d'acier plus épaisse, les générateurs laser à fibre peuvent fournir des résultats de coupe rapides et précis. En particulier pour l'acier inoxydable, l'acier au carbone, l'alliage d'aluminium et d'autres matériaux, sa vitesse de coupe et sa qualité présentent des avantages significatifs.

- Faible consommation d'énergie et faible coût de maintenance : l'efficacité de conversion photoélectrique du générateur laser à fibre peut atteindre plus de 30%. Par rapport aux autres types de générateurs laser, la perte d'énergie est plus faible, de sorte que le coût d'exploitation est plus économique. De plus, le générateur laser à fibre adopte une transmission entièrement par fibre, ne nécessite pas de réglage complexe de la lentille optique et nécessite moins d'entretien quotidien.

- Prix élevé de l'équipement : Bien que les générateurs laser à fibre présentent de nombreux avantages en termes de performances, leur coût d'achat initial est relativement élevé, en particulier pour les petites entreprises, l'investissement en équipement est une considération importante. Cependant, avec le développement de la technologie et la baisse progressive des coûts d'équipement, la rentabilité des générateurs laser à fibre s'améliore constamment.

- Choix idéal pour le traitement des métaux : les générateurs laser à fibre sont particulièrement adaptés à la découpe, au soudage et au marquage de matériaux métalliques, et sont largement utilisés dans la fabrication automobile, l'aérospatiale, les machines de précision et d'autres domaines.

- Domaines d'application : Les générateurs laser à fibre sont les principaux équipements dans le domaine du traitement des métaux et sont largement utilisés dans des industries telles que la construction automobile, l'aérospatiale, la fabrication d'appareils électroménagers et le traitement des tôles. Ils présentent des avantages irremplaçables, en particulier dans les scénarios industriels qui nécessitent une haute précision et un traitement rapide.

Générateur laser Nd

Décrire

La longueur d'onde de fonctionnement du générateur laser Nd (générateur laser YAG dopé Nd) est de 1,064 microns, ce qui est similaire à celle d'un générateur laser à fibre. En raison de ses bonnes caractéristiques d'impulsion, le générateur laser Nd convient à des applications de traitement de précision spécifiques, telles que le marquage, le soudage et la découpe. Contrairement aux générateurs laser à fibre, le générateur laser Nd est plus efficace dans certaines applications spécifiques, notamment dans le traitement local des plastiques et des métaux.

Caractéristiques

- Forte capacité de coupe : bien qu'il ne soit pas aussi efficace et largement utilisé que les générateurs laser à fibre, le laser pulsé des générateurs laser Nd peut fournir une énergie de pointe élevée, ce qui convient à la découpe fine et au micro-traitement des métaux, des plastiques et d'autres matériaux. Il peut couper des matériaux métalliques épais dans des conditions de haute intensité, en particulier dans les processus fins tels que le marquage et le perçage à la surface des matériaux métalliques.

- Faible rendement : par rapport aux générateurs laser à fibre, le rendement de conversion photoélectrique des générateurs laser Nd est inférieur, généralement de seulement 2%-10%, de sorte que leur consommation d'énergie de fonctionnement est relativement élevée. Cette caractéristique rend les générateurs laser Nd adaptés à certains scénarios de traitement spécifiques plutôt qu'aux lignes de production efficaces à grande échelle.

- Adapté aux applications spéciales : Grâce à ses excellentes caractéristiques d'impulsion, les générateurs laser Nd présentent des avantages uniques dans les applications qui nécessitent une grande précision et un contrôle d'impulsions spécial. Ils sont principalement utilisés dans le soudage des métaux, le perçage, le marquage de précision et d'autres domaines, en particulier dans les situations où une précision de traitement et une qualité de surface élevées sont requises.

- Domaines d'application : Les générateurs laser Nd sont largement utilisés dans les domaines de traitement de haute précision, tels que la fabrication de produits électroniques, le traitement de dispositifs médicaux, la réparation de moules et d'autres industries. En outre, il est également couramment utilisé dans le soudage et le marquage des métaux dans le domaine aérospatial et joue un rôle dans les scénarios de traitement de précision qui nécessitent une densité énergétique élevée.

Différents types de générateurs laser ont leurs propres avantages uniques dans les applications de découpe en raison de leurs différentes longueurs d'onde de travail. Les générateurs laser CO2 sont plus adaptés au traitement des matériaux non métalliques, les générateurs laser à fibre sont des équipements vedettes dans le domaine du traitement des métaux, avec une efficacité élevée et une faible consommation d'énergie, et les générateurs laser Nd ont une place dans le traitement de précision en raison de leurs caractéristiques d'impulsion. En fonction des exigences de traitement spécifiques et des caractéristiques du matériau, le choix de la longueur d'onde laser et du type de générateur laser appropriés peut améliorer considérablement l'efficacité de la découpe et la qualité du traitement.

Stratégie d'optimisation pour la sélection de la longueur d'onde laser

Lors de la découpe au laser, il est très important de choisir la bonne longueur d'onde laser, qui affecte non seulement la qualité de la découpe, mais détermine également directement l'efficacité du traitement, la rentabilité et l'utilisation globale de l'énergie. L'optimisation du choix de la longueur d'onde laser peut aider les entreprises à atteindre une production efficace tout en minimisant les coûts d'exploitation. Les points suivants seront analysés en détail sous plusieurs aspects tels que les propriétés des matériaux, l'efficacité de la découpe, la transmission du faisceau et le contrôle des coûts.

Considérations relatives au type et à l'épaisseur du matériau

Il existe des différences significatives dans le taux d'absorption du laser par différents matériaux. Par conséquent, lors du choix de la longueur d'onde laser appropriée, vous devez d'abord tenir compte du type et de l'épaisseur du matériau à traiter. Plus la longueur d'onde du laser est courte, plus la concentration d'énergie est élevée et plus elle est adaptée à la découpe de matériaux à haute densité tels que le métal. Les lasers à longueur d'onde plus longue, tels que les lasers CO2, sont plus adaptés à la découpe de matériaux non métalliques, tels que le bois, l'acrylique, le cuir, etc.

- Matériaux métalliques : les matériaux métalliques tels que l'acier, l'aluminium, l'acier inoxydable, etc. absorbent généralement mieux les lasers à courte longueur d'onde (tels que les lasers à fibre et les lasers Nd). Ces matériaux peuvent absorber efficacement les lasers d'une longueur d'onde d'environ 1 micron, produisant un effet de fusion rapide, rendant le processus de découpe plus fluide et plus efficace. Les générateurs laser à fibre sont particulièrement adaptés à la découpe des métaux et peuvent traiter rapidement des tôles plus épaisses et offrir une bonne qualité de découpe.

- Matériaux non métalliques : pour les matériaux non métalliques tels que les plastiques, le bois, le verre et les matières organiques, la longueur d'onde longue (10,6 microns) du générateur laser CO2 est plus idéale. Le laser CO2 a un taux d'absorption d'énergie élevé lors du traitement des matériaux non métalliques, ce qui permet d'obtenir une découpe et une gravure rapides. En particulier sur les matériaux non métalliques plus fins, la précision de traitement au laser CO2 est plus élevée, les bords de coupe sont lisses et la possibilité de déformation du matériau est réduite.

- Épaisseur du matériau : l'épaisseur du matériau est également un facteur important dans le choix de la longueur d'onde du laser. Pour les matériaux plus épais, les lasers à courte longueur d'onde (tels que les lasers à fibre) ont généralement des capacités de pénétration plus élevées, peuvent fournir des capacités de focalisation plus fortes et améliorer l'efficacité du traitement. Pour les matériaux minces, le choix d'une longueur d'onde modérée peut éviter une ablation excessive et maintenir la qualité du tranchant.

Stratégies pour maximiser l'efficacité et la qualité de la coupe

En sélectionnant la longueur d'onde laser appropriée en fonction des caractéristiques du matériau, l'efficacité et la qualité de la découpe peuvent être grandement améliorées. Les deux objectifs clés de la découpe laser sont la vitesse et la qualité de la découpe, et la sélection correcte de la longueur d'onde peut permettre d'atteindre un équilibre entre les deux.

- Optimisation de la vitesse de coupe : les lasers à courte longueur d'onde (tels que les lasers à fibre) ont une densité énergétique élevée et peuvent chauffer rapidement la surface des matériaux métalliques et terminer la découpe rapidement. Cette caractéristique est particulièrement importante dans le traitement des matériaux métalliques, car des vitesses de coupe plus élevées signifient des cycles de production plus courts et une efficacité de production plus élevée. De même, pour les matériaux non métalliques, les lasers CO2 peuvent couper rapidement des matériaux plus fins et améliorer l'efficacité de la production.

- Qualité de coupe améliorée : les lasers à longueur d'onde plus courte produisent généralement des zones affectées par la chaleur (ZAT) plus petites, ce qui contribue à réduire la déformation thermique des matériaux et garantit la planéité et la douceur des bords coupés. En particulier dans les scénarios d'usinage de précision, tels que la fabrication de produits électroniques, la sélection précise de la longueur d'onde du laser est cruciale pour améliorer la qualité des produits finis.

L'importance de l'optique adaptative et des systèmes de distribution de faisceaux

L'optique adaptative et les systèmes de distribution de faisceau efficaces jouent un rôle important dans le processus de découpe laser. Ils améliorent non seulement la capacité de focalisation du laser, mais effectuent également des ajustements en temps réel en fonction des caractéristiques de surface des différents matériaux pour garantir la stabilité et la précision de la découpe.

- Avantages de l'optique adaptative : L'optique adaptative permet d'ajuster la forme et la position focale du faisceau laser en fonction des conditions de travail du générateur laser et des caractéristiques du matériau, améliorant ainsi l'efficacité et la qualité de la découpe. Cette technologie est particulièrement efficace lors du traitement de matériaux présentant des surfaces irrégulières ou de grandes variations d'épaisseur. Elle peut ajuster automatiquement la mise au point afin que le laser conserve toujours la meilleure répartition d'énergie, évitant ainsi la réduction de la précision de découpe due au décalage de la mise au point.

- Le rôle du système de transmission du faisceau : Un système de transmission de faisceau efficace peut transmettre le faisceau laser à la surface de travail avec une perte minimale. La méthode de transmission du laser (comme la transmission par fibre et la transmission en espace libre) affectera l'efficacité de la transmission d'énergie du laser. La méthode de transmission entièrement par fibre du générateur laser à fibre réduit considérablement les pertes d'énergie, ce qui le rend particulièrement remarquable dans la transmission longue distance. Dans le même temps, un excellent système de transmission peut réduire la diffusion et la diffraction du faisceau laser, garantissant la concentration d'énergie après la focalisation du laser, améliorant ainsi la précision de la coupe.

Considérations relatives à la rentabilité et à l'efficacité énergétique

Le choix de la longueur d'onde laser appropriée peut non seulement améliorer la qualité de la découpe, mais aussi réduire efficacement les coûts de production et la consommation d'énergie dans les opérations à long terme. Le type de générateur laser, l'efficacité de la conversion photoélectrique et les coûts d'exploitation de l'équipement affecteront directement le coût de production global.

- Optimisation de l'efficacité énergétique : les différents types de générateurs laser présentent de grandes différences en termes d'efficacité de conversion énergétique. L'efficacité de conversion photoélectrique des générateurs laser à fibre est aussi élevée que 30%-40%, ce qui est bien supérieur au 10% des générateurs laser CO2. Cela signifie que dans les mêmes conditions de traitement, les générateurs laser à fibre peuvent effectuer plus de travail avec moins d'énergie, ce qui contribue non seulement à réduire les coûts d'électricité, mais également à réduire le besoin de dissipation thermique de l'équipement et à améliorer la stabilité globale du système.

- Coûts de maintenance réduits : la méthode de transmission du faisceau des générateurs laser à fibre et des générateurs laser Nd est plus stable et plus fiable que celle des générateurs laser CO2, ce qui réduit la dépendance à des systèmes optiques complexes, de sorte que la fréquence et les coûts de maintenance sont plus faibles. De plus, la conception non consommable des générateurs laser à fibre les rend également plus rentables en fonctionnement à long terme.

- Coût initial de l'équipement et retour sur investissement à long terme : Bien que l'investissement initial dans l'équipement des générateurs laser à fibre soit relativement élevé, son rendement élevé et ses caractéristiques de faible consommation d'énergie lui confèrent un avantage de coût significatif dans le cadre d'un fonctionnement à long terme. Le prix de l'équipement d'un générateur laser CO2 est inférieur et convient à une large gamme d'applications de matériaux non métalliques, mais il nécessite davantage de consommables et d'investissements en maintenance.

Dans la découpe laser, le choix optimal de la longueur d'onde affecte directement l'efficacité du traitement, la qualité de la découpe et la rentabilité. En analysant rationnellement le type, l'épaisseur, les exigences de production et d'autres facteurs du matériau, la sélection de la longueur d'onde laser la plus appropriée, combinée à une optique adaptative et à un système de transmission de faisceau efficace, peut non seulement améliorer considérablement l'efficacité de la production, mais également réduire les coûts d'exploitation et maximiser les avantages globaux de l'entreprise. Dans l'industrie manufacturière moderne hautement compétitive, l'utilisation flexible de ces stratégies d'optimisation aidera les entreprises à obtenir des avantages concurrentiels significatifs dans la technologie de découpe laser.

Résumer

Le rôle de la longueur d'onde du laser dans la découpe laser est crucial et affecte directement la précision, l'efficacité et la qualité de la découpe. Différents matériaux ont des caractéristiques d'absorption différentes pour les lasers de différentes longueurs d'onde. Par conséquent, la compréhension des caractéristiques des différentes longueurs d'onde laser est la clé pour optimiser l'effet de découpe. En sélectionnant correctement la longueur d'onde du laser, le meilleur effet de découpe pour un matériau spécifique peut être assuré, qu'il s'agisse de métal, de non-métal ou de matériau composite. L'optimisation de la sélection de la longueur d'onde du laser peut non seulement améliorer la qualité de découpe, mais également réduire la zone affectée par la chaleur et la déformation pendant le processus de production, améliorer la finition de surface et obtenir un contrôle précis de la largeur et de la conicité de l'incision. De plus, la sélection appropriée de la longueur d'onde du laser peut améliorer l'efficacité de la découpe, réduire la consommation d'énergie et réduire les coûts de production globaux. Associée à la technologie optique adaptative et à des systèmes de transmission de faisceau efficaces, les performances du laser peuvent être encore optimisées pour assurer une amélioration continue du processus de découpe et un fonctionnement efficace de la production. En fin de compte, en comprenant et en optimisant en profondeur l’application des longueurs d’onde laser, l’industrie manufacturière peut mieux répondre aux différents besoins de traitement, favorisant ainsi l’avancement continu de la technologie de découpe laser, améliorant la compétitivité du marché et élargissant les possibilités pour les futures applications laser.

Le choix de la bonne longueur d'onde laser est la clé pour garantir l'efficacité et la qualité de la découpe. Grâce à sa riche expérience industrielle et à son support technique, AccTek peut vous aider à déterminer et à sélectionner facilement la longueur d'onde laser qui convient le mieux à vos besoins de traitement. Notre équipement laser de haute qualité offre non seulement d'excellentes performances de découpe, mais offre également des garanties de service après-vente stables pour assurer votre production sans souci. Qu'il s'agisse de traitement de matériaux métalliques ou non métalliques, ou de besoins de personnalisation complexes, AccTek peut vous fournir la meilleure solution. Contactez-nous dès maintenant pour rendre votre processus de fabrication plus efficace et plus précis !

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser