En savoir plus sur la découpe laser

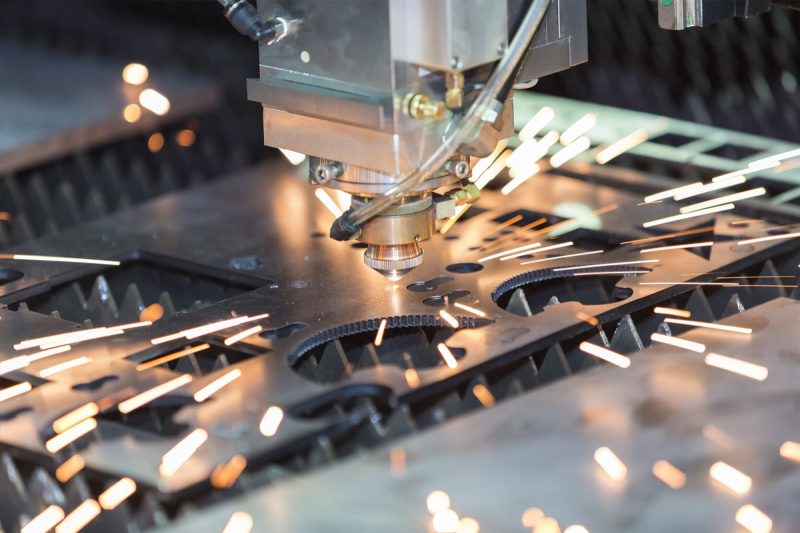

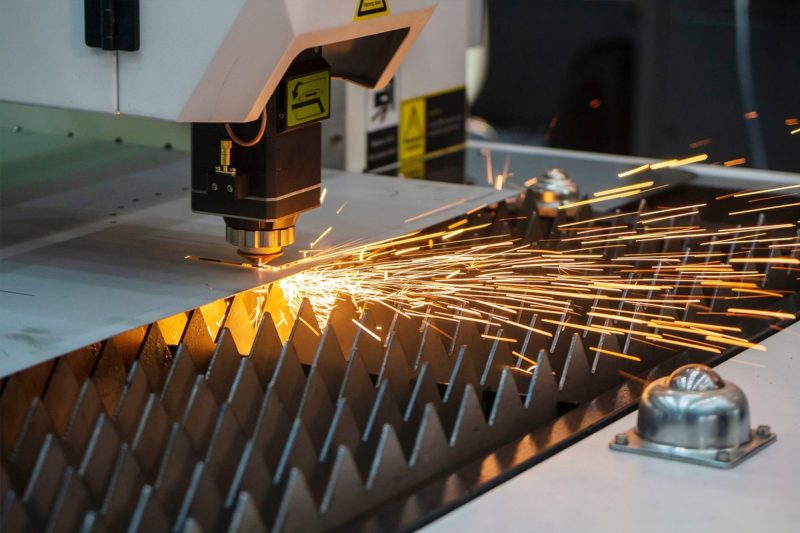

Description de la découpe laser

Types de lasers utilisés dans les applications de découpe

Laser à fibre

Laser CO2

Composants d'un système de découpe laser

Le typique système de découpe laser se compose de plusieurs composants clés qui fonctionnent ensemble pour fournir des performances de coupe précises et efficaces :

- Source laser : Il s’agit du composant principal qui produit le faisceau laser. Selon l'application, la source laser peut être un générateur laser à fibre, un générateur laser CO2 ou un autre type de générateur laser.

- Optique : des miroirs et des lentilles sont utilisés pour diriger et focaliser le faisceau laser sur le matériau à découper. La qualité de l'optique affecte la précision et l'efficacité du processus de découpe.

- Tête de coupe : La tête de coupe contient la lentille de focalisation et la buse à travers lesquelles le faisceau laser et le gaz d'assistance sont dirigés. Il est chargé de maintenir la bonne distance focale et d’assurer des conditions de coupe optimales.

- Table de travail : supporte le matériau à couper et comprend généralement un mécanisme pour déplacer le matériau sous la tête de coupe.

- Contrôleur CNC : Le contrôleur CNC gère le mouvement de la tête de découpe laser et de la pièce, en suivant le chemin de découpe programmé pour produire la forme et le motif souhaités.

- Alimentation en gaz d'assistance : le gaz d'assistance facilite le processus de coupe en soufflant le matériau fondu, en refroidissant la zone de coupe et en empêchant l'oxydation. Les gaz d'assistance courants comprennent l'oxygène, l'azote et l'air comprimé.

- Système d'échappement : élimine les fumées et les débris générés pendant le processus de découpe pour maintenir un environnement de travail propre et protéger les composants optiques et laser.

- Système de refroidissement : la découpe laser génère beaucoup de chaleur qui doit être dissipée pour éviter d'endommager la source laser et les autres composants. Les systèmes de refroidissement, tels que les refroidisseurs d'eau, sont utilisés pour maintenir des températures de fonctionnement optimales.

Paramètres clés affectant les performances de découpe laser

Plusieurs paramètres peuvent affecter les performances et la qualité du processus de découpe laser. Comprendre et optimiser ces paramètres peut aider à atteindre les résultats souhaités :

- Puissance laser : La puissance de sortie de la source laser détermine l’épaisseur et le type de matériau pouvant être coupé. Des puissances plus élevées permettent de couper des matériaux plus épais, mais d'autres paramètres peuvent devoir être ajustés pour maintenir la qualité de coupe.

- Vitesse de coupe : vitesse à laquelle la tête de coupe se déplace sur la pièce. Une vitesse de coupe optimale garantit un équilibre entre productivité et qualité de coupe. Une vitesse trop rapide peut entraîner des coupes incomplètes, tandis qu'une vitesse trop lente peut provoquer une accumulation excessive de chaleur et des dommages matériels.

- Position focale : La position du point focal du faisceau laser par rapport à la surface du matériau. Une mise au point correcte garantit une densité d'énergie maximale au point de coupe, ce qui entraîne des coupes nettes et précises. Un mauvais alignement peut entraîner une mauvaise qualité de coupe et une efficacité réduite.

- Type et pression du gaz d'assistance : Le type et la pression du gaz d'assistance utilisé (oxygène, azote ou air comprimé) ont un impact significatif sur le processus de découpe. Une sélection et une pression correctes du gaz optimisent l’élimination du matériau fondu, préviennent l’oxydation et améliorent la qualité de coupe.

- Type et épaisseur du matériau : Différents matériaux et épaisseurs réagissent différemment à la découpe laser. Lors de la définition des paramètres de coupe, les propriétés du matériau telles que la réflectivité, la conductivité thermique et le point de fusion doivent être prises en compte.

- Qualité du faisceau : La qualité du faisceau laser, caractérisée par sa structure de focalisation et de mode, affecte la précision et la qualité de la coupe. Un faisceau de haute qualité avec une petite taille de point focal produit des coupes plus fines avec une largeur de coupe minimale.

- Conception de la buse : La conception de la buse, y compris son diamètre et sa forme, affecte le débit du gaz d'assistance et l'élimination du matériau fondu. Une conception de buse optimisée améliore l’efficacité et la qualité de coupe.

Le rôle des gaz d'assistance dans la découpe laser

Retrait du matériau fondu

Pendant le processus de découpe laser, un faisceau laser de haute intensité fait fondre le matériau au point de découpe. Le gaz d'assistance est dirigé à travers une buse vers la zone de coupe, où il aide à éliminer le matériau fondu de la saignée (l'espace créé par le laser). L'élimination efficace du matériau fondu maintient la qualité de coupe et prévient les défauts.

- Jet efficace : la haute pression du gaz d'assistance éloigne le matériau fondu de la saignée, l'empêchant de se solidifier à nouveau sur la pièce et garantissant une coupe nette.

- Prévention de la formation de scories : en évacuant rapidement le matériau fondu, le gaz d'assistance minimise la formation de scories (matériau résiduel adhérant à la surface inférieure de la coupe), réduisant ainsi le besoin de post-traitement.

- Maintien de la largeur de saignée : l'élimination continue du matériau fondu aide à maintenir la largeur de saignée souhaitée, garantissant ainsi l'exactitude dimensionnelle et la précision de la coupe finale.

Refroidissement de la zone de coupe

La chaleur intense générée par le faisceau laser peut provoquer des effets thermiques importants sur la pièce, notamment un gauchissement, une déformation et des modifications des propriétés du matériau. Le gaz d'assistance permet de contrôler ces effets thermiques en refroidissant la zone de coupe.

- Dissipation de la chaleur : le flux de gaz d'assistance absorbe et dissipe l'excès de chaleur dans la zone de coupe, empêchant ainsi la surchauffe et minimisant la déformation thermique du matériau.

- Réduction de la zone affectée par la chaleur (ZAT) : Le refroidissement de la zone de coupe permet de limiter la taille de la ZAT, de maintenir les propriétés mécaniques du matériau et de réduire le risque de déformation ou d'autres dommages thermiques.

- Augmentation des vitesses de coupe : un refroidissement efficace augmente les vitesses de coupe car le matériau est moins susceptible de développer des défauts d'origine thermique, ce qui entraîne une production plus rapide et plus efficace.

Protéger l'objectif

La lentille de la tête de coupe concentre le faisceau laser sur la pièce. Les contaminants tels que la fumée, la poussière et les débris générés pendant le processus de découpe peuvent endommager l'objectif ou dégrader ses performances. Le gaz d'assistance protège la lentille des contaminants.

- Protection de la lentille : le gaz d'assistance forme une barrière entre la lentille et la zone de coupe, empêchant les contaminants d'atteindre et de se déposer sur la surface de la lentille.

- Maintien de la qualité optique : en gardant la lentille propre et exempte de débris, le gaz d'assistance garantit une focalisation optimale du faisceau et des performances de coupe constantes.

- Prolongation de la durée de vie de la lentille : la prévention de la contamination réduit l'usure de la lentille, prolongeant ainsi sa durée de vie et réduisant les coûts de maintenance.

Améliorer la réaction de coupe

Les gaz d'assistance peuvent affecter les réactions chimiques qui se produisent lors de la découpe laser, améliorant ainsi les performances de découpe de différents matériaux. Le type de gaz utilisé peut favoriser ou inhiber certaines réactions, ce qui peut affecter la qualité et l'efficacité de la coupe.

- Oxygène (O₂) : L'oxygène est couramment utilisé pour couper l'acier au carbone. Il favorise une réaction exothermique avec le métal en fusion, générant une chaleur supplémentaire, ce qui augmente la vitesse de coupe. Cette réaction permet de produire une coupe nette avec moins de scories mais peut provoquer une oxydation sur le bord coupé.

- Azote (N₂) : L'azote est un gaz inerte couramment utilisé pour couper l'acier inoxydable, l'aluminium et d'autres métaux non ferreux. Il empêche l'oxydation en formant une atmosphère inerte autour de la zone de coupe. Cela produit un bord propre et sans oxyde, ce qui le rend idéal pour les applications nécessitant une finition de surface de haute qualité.

- Air comprimé : L’air comprimé est une alternative rentable qui peut être utilisée pour couper une variété de matériaux. Il combine les propriétés de l’oxygène et de l’azote pour offrir des performances de coupe adéquates à moindre coût. Cependant, il peut introduire des impuretés qui affectent la qualité de coupe.

Types de gaz d'assistance

Oxygène (O₂)

Avantages

- Vitesse de coupe accrue : l'oxygène réagit avec le matériau dans une réaction exothermique, libérant ainsi de la chaleur supplémentaire. Cette chaleur supplémentaire augmente la vitesse de coupe, rendant la coupe assistée par oxygène beaucoup plus rapide, en particulier avec des matériaux plus épais.

- Efficacité améliorée : la réaction exothermique réduit la puissance laser requise pour couper le matériau, améliorant ainsi l'efficacité énergétique globale du processus de découpe.

- Coupes plus propres sur les matériaux épais : L'oxygène aide à produire des coupes plus propres sur les matériaux plus épais, réduisant ainsi les scories et les scories, ce qui réduit le besoin de post-traitement approfondi.

Désavantages

- Oxydation : La réaction entre l’oxygène et le matériau peut provoquer une oxydation du bord coupé, entraînant une finition de surface plus rugueuse et d’éventuels problèmes de corrosion.

- Zone affectée par la chaleur (ZAT) : La chaleur supplémentaire générée par la réaction exothermique augmente la taille de la ZAT, ce qui peut modifier les propriétés mécaniques du matériau près du bord coupé et provoquer des problèmes tels qu'une déformation ou une intégrité structurelle réduite.

- Limites relatives aux métaux non ferreux : L'oxygène n'est pas aussi efficace que les métaux non ferreux tels que l'aluminium et le cuivre, qui ne réagissent pas aussi facilement avec l'oxygène.

Azote (N₂)

Avantages

- Coupe sans oxydation : l'azote est un gaz inerte qui ne réagit pas avec le matériau pendant le processus de coupe. Cette propriété empêche l'oxydation, ce qui donne un bord propre, brillant et sans oxyde, idéal pour les applications nécessitant une finition de surface de haute qualité.

- Finition de surface de haute qualité : l'absence d'oxydation se traduit par un bord plus lisse et une finition de surface plus lisse, ce qui réduit ou élimine le besoin de post-traitement.

- Zone affectée par la chaleur minimisée (HAZ) : L'azote aide à maintenir une petite zone affectée par la chaleur, préservant les propriétés mécaniques du matériau et minimisant la déformation thermique. Cela peut être utilisé pour réaliser des coupes de précision et des applications nécessitant des tolérances serrées.

Désavantages

- Vitesses de coupe plus lentes : sans la réaction exothermique fournie par l'oxygène, la coupe assistée par l'azote entraîne généralement des vitesses de coupe plus lentes, en particulier avec des matériaux plus épais. Cette vitesse plus lente affecte la productivité globale.

- Exigences de puissance laser plus élevées : étant donné que l'azote ne fournit pas de chaleur supplémentaire au processus de découpe, le laser doit fournir toute l'énergie nécessaire pour couper le matériau. Cette exigence peut entraîner une consommation d’énergie et des coûts d’exploitation plus élevés.

- Considérations financières : l'azote peut être plus cher que les autres gaz, et la consommation accrue provoquée par des besoins plus élevés en puissance laser peut encore augmenter les coûts d'exploitation.

Air comprimé

Avantages

- Rentable : l'air comprimé est plus facilement disponible et moins cher que les gaz purs tels que l'azote et l'oxygène. Cela en fait un choix économique pour de nombreuses applications de découpe laser, en particulier celles impliquant des matériaux plus fins.

- Polyvalence : l’air comprimé peut être utilisé pour couper une large gamme de matériaux, notamment l’acier doux, l’acier inoxydable et l’aluminium. Sa polyvalence en fait un choix pratique pour la découpe à usage général.

- Coûts d'exploitation réduits : l'air comprimé étant peu coûteux et largement disponible, son utilisation peut réduire les coûts d'exploitation globaux, ce qui le rend adapté aux opérations à petite échelle ou aux projets soucieux de leur budget.

- Avantages environnementaux : L'utilisation de l'air comprimé réduit la dépendance au gaz en bouteille, ce qui réduit l'empreinte carbone associée à la production et au transport du gaz, offrant ainsi un avantage environnemental.

Désavantages

- Qualité de coupe inférieure : L'oxygène et les impuretés présentes dans l'air comprimé peuvent affecter la qualité de coupe, entraînant des bords plus rugueux, une augmentation des scories et une contamination potentielle de la surface de coupe. Ce problème est particulièrement visible dans les applications qui nécessitent une qualité de surface ou une précision élevée.

- Vitesses de coupe limitées : l'air comprimé coupe généralement à des vitesses plus lentes que la coupe assistée par oxygène, en particulier pour les matériaux plus épais. Cette limitation affecte la productivité et peut ne pas convenir à une production en grand volume.

- Résultats incohérents : La qualité et les performances de la découpe à l'air comprimé peuvent être incohérentes en raison des différences dans la composition et la pression de l'alimentation en air. Cette incohérence rend difficile l’obtention de résultats uniformes d’une tâche de découpe à l’autre.

- Oxydation et formation de scories : L'air comprimé contient une variété de gaz, dont l'oxygène, qui peuvent provoquer une oxydation et la formation de scories sur le bord coupé, nécessitant un post-traitement supplémentaire pour obtenir les résultats souhaités.

Impact sur différents matériaux

Acier Carbone

Oxygène

- Avantages : L’oxygène est souvent utilisé pour couper l’acier au carbone car il réagit de manière exothermique avec le matériau. Cette réaction génère de la chaleur supplémentaire, ce qui augmente considérablement la vitesse et l'efficacité de coupe. Les coupes qui en résultent sont généralement propres avec un minimum de scories, et la chaleur accrue permet de couper des sections en acier au carbone plus épaisses.

- Inconvénients : La réaction exothermique avec l’oxygène provoque une oxydation qui, si elle n’est pas traitée, peut entraîner une finition de surface plus rugueuse et une éventuelle corrosion. La zone affectée thermiquement (ZAT) est également plus grande, ce qui peut affecter les propriétés mécaniques du matériau à proximité du bord coupé.

Azote

- Avantages : L'azote ne réagit pas avec l'acier au carbone, empêchant l'oxydation et produisant une coupe nette et sans oxyde. Il en résulte une finition de surface de haute qualité et une HAZ plus petite, qui préserve les propriétés mécaniques du matériau.

- Inconvénients : L’absence de réaction exothermique signifie que la coupe assistée par l’azote est plus lente que la coupe assistée par l’oxygène. Pour obtenir la même vitesse de découpe, une puissance laser plus élevée est nécessaire, ce qui augmente les coûts d'exploitation.

Air comprimé

- Avantages : L’air comprimé est une alternative rentable pour couper l’acier au carbone. Il offre un équilibre entre coût et performances et convient à la découpe de sections en acier au carbone plus fines.

- Inconvénients : L’oxygène présent dans l’air comprimé peut provoquer une certaine oxydation et la formation de scories, affectant la qualité de coupe. Les vitesses et la qualité de coupe sont généralement inférieures à celles obtenues avec de l'oxygène ou de l'azote pur.

Acier inoxydable

Oxygène

- Avantages : L’oxygène peut être utilisé pour couper l’acier inoxydable, offrant des vitesses de coupe rapides grâce à la réaction exothermique. Cette réaction peut également aider à obtenir des coupes nettes avec un minimum de scories.

- Inconvénients : L’utilisation d’oxygène peut provoquer une oxydation, ce qui peut entraîner une décoloration des bords et des problèmes potentiels de corrosion. La couche d'oxyde peut nécessiter un post-traitement supplémentaire pour obtenir la qualité de surface souhaitée.

Azote

- Avantages : L'azote est le gaz de choix pour couper l'acier inoxydable car il empêche l'oxydation, ce qui donne un bord propre, brillant et sans oxyde. La nature inerte de l’azote produit des coupes de haute qualité avec un minimum de post-traitement. L'azote aide également à maintenir les propriétés mécaniques du matériau en minimisant la zone affectée par la chaleur.

- Inconvénients : L’azote a des vitesses de coupe plus lentes et nécessite une puissance laser plus élevée que l’oxygène, ce qui entraîne une consommation d’énergie et des coûts d’exploitation accrus.

Air comprimé

- Avantages : L’air comprimé peut être utilisé pour couper des sections plus fines d’acier inoxydable. Il est plus rentable que le gaz pur et constitue une option viable pour les applications qui ne nécessitent pas une grande précision.

- Inconvénients : L’oxygène présent dans l’air comprimé peut provoquer une oxydation et la formation de scories, affectant la qualité de coupe. Le bord peut nécessiter un nettoyage et une finition supplémentaires après la coupe.

Aluminium et métaux non ferreux

Oxygène

- Avantages : L’oxygène n’est généralement pas recommandé pour couper l’aluminium et d’autres métaux non ferreux en raison de leur haute réflectivité et de leur faible absorption du faisceau laser. Cependant, dans certains cas, l’oxygène peut aider à couper des sections plus épaisses en favorisant une réaction exothermique.

- Inconvénients : L’oxygène peut provoquer une oxydation sévère, entraînant une surface de coupe rugueuse et poreuse. Cette oxydation peut affecter négativement les propriétés et l’apparence du matériau, nécessitant un post-traitement approfondi.

Azote

- Avantages : L’azote est très efficace pour couper l’aluminium et d’autres métaux non ferreux. Il empêche l’oxydation, ce qui donne un bord propre, brillant et de haute qualité. L'azote contribue également à minimiser la zone affectée par la chaleur, préservant ainsi les propriétés mécaniques du matériau.

- Inconvénients : La découpe assistée par l'azote est plus lente que l'utilisation de l'oxygène et nécessite une puissance laser plus élevée pour couper le matériau, ce qui augmente les coûts d'exploitation.

Air comprimé

- Avantages : L’air comprimé est une option rentable pour couper des sections plus fines d’aluminium et de métaux non ferreux. Il peut fournir des performances de coupe satisfaisantes pour les applications où la précision n'est pas critique.

- Inconvénients : L’oxygène présent dans l’air comprimé peut provoquer une oxydation et la formation de scories, affectant la qualité de coupe. Les bords peuvent nécessiter un post-traitement supplémentaire pour obtenir la finition souhaitée.

Matériaux non métalliques

Oxygène

- Avantages : L’oxygène peut être utilisé pour couper des matériaux non métalliques tels que le bois, l’acrylique et le plastique. La réaction exothermique avec l’oxygène peut augmenter la vitesse et l’efficacité de coupe de certains matériaux.

- Inconvénients : L’utilisation d’oxygène peut provoquer des brûlures et des brûlures sur des matériaux tels que le bois et l’acrylique, affectant négativement la qualité de la surface. Cela peut nécessiter des processus de finition supplémentaires pour obtenir l’apparence souhaitée.

Azote

- Avantages : L'azote est bien adapté à la découpe de matériaux non métalliques tels que les plastiques et la céramique, qui doivent être protégés de l'oxydation. Il prévient la décoloration et produit des bords propres et de haute qualité tout en minimisant les dommages thermiques.

- Inconvénients : La découpe assistée par l'azote peut être plus lente que l'oxygène, nécessitant une puissance laser plus élevée pour atteindre la vitesse de découpe souhaitée.

Air comprimé

- Avantages : L'air comprimé est une solution rentable pour couper des matériaux non métalliques et offre des performances de coupe adéquates pour une variété d'applications. Il convient aux applications où la précision et la qualité ne sont pas essentielles.

- Inconvénients : Les impuretés présentes dans l'air comprimé peuvent affecter la qualité de coupe, entraînant des bords rugueux et une contamination potentielle. La qualité et la vitesse de coupe peuvent ne pas être comparables à celles des gaz purs tels que l'oxygène ou l'azote.

Optimisation de la sélection des gaz d'assistance

Type de matériau et épaisseur

Le type et l’épaisseur du matériau à couper sont des considérations majeures lors de la sélection d’un gaz d’assistance. Différents matériaux réagissent différemment aux différents gaz, affectant la qualité et l'efficacité de la coupe.

- Acier au carbone : L’oxygène est souvent le premier choix pour couper l’acier au carbone car il réagit de manière exothermique, augmentant la vitesse et l’efficacité de coupe. Pour les aciers au carbone plus épais, l’oxygène peut fournir la chaleur nécessaire pour couper efficacement le matériau. Pour les aciers au carbone plus fins, l’azote peut être utilisé pour obtenir une coupe nette et sans oxydation, bien qu’à un rythme plus lent.

- Acier inoxydable : L’azote est idéal pour couper l’acier inoxydable car il empêche l’oxydation et produit un bord lisse de haute qualité. Pour l'acier inoxydable très épais, l'oxygène peut être utilisé pour augmenter les vitesses de coupe, mais provoquera une oxydation nécessitant un post-traitement.

- Aluminium et métaux non ferreux : L'azote est le premier choix pour couper l'aluminium et les métaux non ferreux afin d'éviter l'oxydation et d'obtenir une coupe nette. Pour les applications moins critiques, l’air comprimé peut constituer une alternative rentable, même s’il peut provoquer une certaine oxydation.

- Matériaux non métalliques : Pour couper des matériaux non métalliques tels que les plastiques, la céramique et le bois, l'azote est souvent utilisé pour éviter la décoloration et obtenir un bord de haute qualité. L'oxygène peut être utilisé pour couper certains non-métaux plus rapidement, mais peut provoquer des brûlures.

Qualité de coupe requise

La qualité de coupe requise est un facteur clé dans la sélection du gaz d'assistance approprié. Les applications de précision nécessitent généralement une coupe de haute qualité avec une oxydation minimale et des bords lisses.

- Finition de surface de haute qualité : l'azote est souvent le meilleur choix pour les applications qui nécessitent des coupes précises, propres et sans oxydation. Il empêche l'oxydation, ce qui donne des bords lisses et une finition de surface de haute qualité.

- Qualité générale : L'oxygène peut fournir une coupe de haute qualité avec un minimum de scories, mais les bords peuvent nécessiter un nettoyage supplémentaire en raison de l'oxydation. L'air comprimé peut convenir aux applications moins critiques où une finition de surface de la plus haute qualité n'est pas nécessaire.

Vitesse et efficacité de coupe

La vitesse et l’efficacité de coupe dépendent du type de gaz d’assistance utilisé. L’objectif est d’atteindre la vitesse la plus élevée possible sans compromettre la qualité de coupe.

- Vitesse maximale : fournit les vitesses de coupe les plus rapides pour l'acier au carbone et les matériaux plus épais en raison de la réaction exothermique de l'oxygène, qui ajoute de la chaleur supplémentaire au processus de coupe.

- Vitesse et qualité équilibrées : l'azote établit un équilibre entre la vitesse et les coupes de haute qualité, bien qu'il puisse nécessiter une puissance laser plus élevée et des coupes à une vitesse plus lente que l'oxygène.

- Vitesse rentable : l'air comprimé offre un compromis entre vitesse et coût, adapté aux applications où des vitesses de coupe modérées et une qualité raisonnable sont acceptables.

Considérations relatives aux coûts

Le coût est un facteur important dans la sélection du gaz, affectant les dépenses d’exploitation et la rentabilité globale.

- Coûts d'exploitation réduits : L'air comprimé est le choix le plus économique car il est facilement disponible et moins cher que les gaz purs tels que l'oxygène et l'azote. Il est idéal pour couper des matériaux moins critiques ou lorsque les contraintes budgétaires sont une priorité.

- Qualité supérieure et coût plus élevé : L’azote, bien que plus cher, offre une meilleure qualité de coupe. Le coût supplémentaire est justifié par la qualité améliorée et la nécessité réduite de post-traitement.

- Équilibrer coût et efficacité : Oxygen offre un juste milieu, offrant des vitesses de coupe rapides et une qualité raisonnable à un coût modéré. Il convient à de nombreuses applications industrielles où la vitesse et la qualité sont importantes.

Exigences de post-traitement

Les besoins de post-traitement peuvent influencer la sélection des gaz d'assistance, car certains gaz produisent des coupes plus nettes, ce qui peut réduire le travail de finition.

- Post-traitement minimal : l'azote produit des coupes propres et sans oxydation, réduisant ainsi le besoin de post-traitement approfondi et économisant du temps et des coûts sur les opérations de finition.

- Post-traitement modéré : La découpe à l'oxygène peut nécessiter des étapes supplémentaires pour éliminer les oxydes et obtenir la finition de surface souhaitée. Toutefois, des vitesses de coupe plus rapides peuvent compenser une partie des coûts supplémentaires.

- Post-traitement accru : L'air comprimé peut provoquer davantage de scories et d'oxydation, nécessitant un post-traitement plus approfondi pour nettoyer et finir le bord. Cela peut augmenter le temps et le coût global de production.

Résumé

Obtenez des solutions de découpe laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.