Qu'est-ce qu'un système de refroidissement

Production de chaleur

Dans les machines de découpe laser, la chaleur est générée principalement par deux processus :

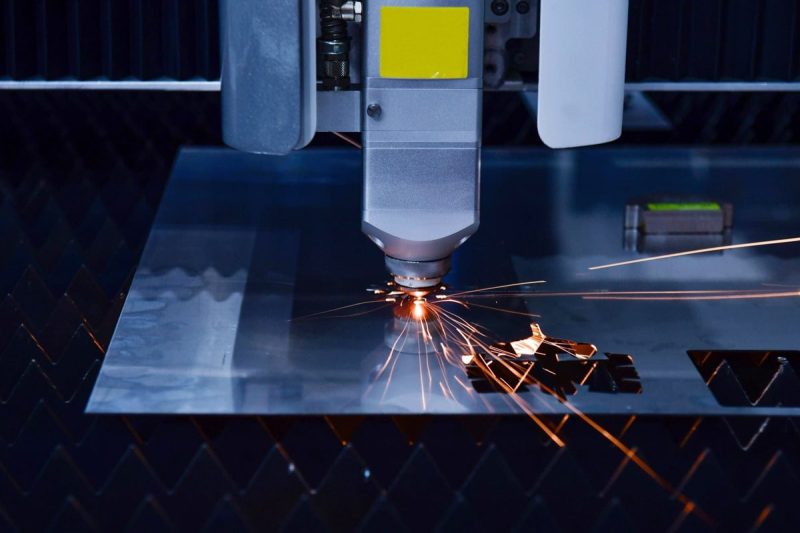

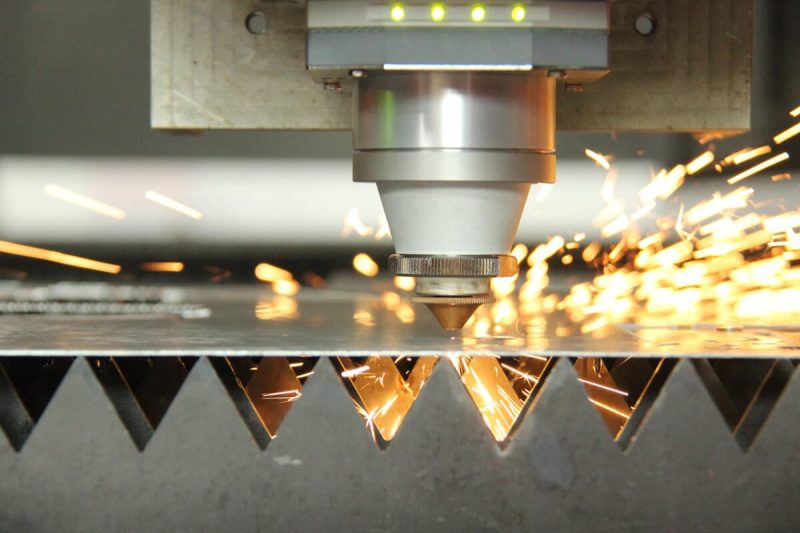

- Fonctionnement du laser : La source laser (qu'il s'agisse d'un générateur laser CO2, d'un générateur laser à fibre ou de tout autre type) génère beaucoup de chaleur lorsqu'elle émet le faisceau à haute énergie utilisé pour la découpe. La conversion de l’énergie électrique en lumière laser n’est pas très efficace et l’énergie excédentaire est libérée sous forme de chaleur.

- Interaction avec le matériau : lorsque le faisceau laser interagit avec le matériau découpé, il provoque un échauffement localisé, entraînant une fusion, une brûlure ou une vaporisation. Ce processus affecte non seulement le matériau mais génère également de la chaleur supplémentaire qu'il faut gérer.

Sans un système de refroidissement efficace, la chaleur accumulée peut causer divers problèmes, notamment :

- Déformation thermique : une chaleur excessive peut entraîner une déformation du faisceau laser, entraînant une mauvaise qualité de coupe.

- Performances dégradées des composants : une exposition continue à des températures élevées peut dégrader les performances de la source laser, de l'optique et d'autres composants clés, raccourcissant ainsi leur durée de vie.

- Risques pour la sécurité : Une chaleur excessive présente des risques pour la sécurité, notamment un risque d'incendie ou de panne d'équipement.

Composants d'un système de refroidissement

Le système de refroidissement typique dans un machine à découper au laser se compose de plusieurs éléments clés :

- Échangeurs de chaleur : appareils qui transfèrent la chaleur de la machine de découpe laser vers un fluide de refroidissement (air ou liquide). Ils éliminent l'excès de chaleur et maintiennent une température stable.

- Ventilateurs : les ventilateurs sont utilisés dans les systèmes refroidis par air pour faciliter la circulation de l'air entre les composants générateurs de chaleur, aidant ainsi à dissiper la chaleur par convection.

- Dissipateurs thermiques : les dissipateurs thermiques sont généralement constitués de matériaux à haute conductivité thermique, tels que l'aluminium ou le cuivre, et absorbent la chaleur des composants et la transfèrent à l'air ambiant.

- Pompes : dans les systèmes refroidis par liquide, les pompes font circuler le liquide de refroidissement dans le système, assurant ainsi une absorption et un transfert continus de chaleur.

- Refroidisseurs : dispositifs de refroidissement actifs qui contrôlent la température du liquide de refroidissement dans un système refroidi par liquide en éliminant la chaleur du liquide de refroidissement.

- Liquides de refroidissement : généralement des liquides, tels que de l'eau mélangée à de l'antigel, qui absorbent et évacuent la chaleur du générateur laser et d'autres composants.

- Réservoirs : Ils stockent le liquide de refroidissement et lui permettent de se dilater et de se contracter en raison des changements de température.

Importance du système de refroidissement de la machine de découpe laser

Maintenir une température laser optimale

Améliorer la qualité de coupe

Prolonger la durée de vie des machines

Efficacité opérationnelle améliorée

Sécurité

Efficacité énergétique

Prend en charge la polyvalence des matériaux

Réduisez les temps d’arrêt et la maintenance

Précision et répétabilité

Optimisé pour les applications haute puissance

Types de systèmes de refroidissement

Systèmes de refroidissement par air

Composants et mécanismes

- Ventilateurs : les ventilateurs sont utilisés pour souffler de l'air sur les composants générateurs de chaleur, tels que la source laser et l'alimentation électrique. Ce processus améliore le transfert de chaleur par convection, aidant ainsi à dissiper la chaleur dans l’environnement.

- Dissipateurs thermiques : les dissipateurs thermiques sont généralement fabriqués à partir de matériaux à haute conductivité thermique, tels que l'aluminium ou le cuivre. Ils absorbent la chaleur des composants laser et la transfèrent à l’air qui les traverse.

Avantages des systèmes de refroidissement par air

- Simplicité : les systèmes de refroidissement par air sont simples à mettre en œuvre. Ils nécessitent moins de composants et sont moins complexes que les systèmes de refroidissement liquide.

- Coût inférieur : le coût initial et les dépenses de maintenance des systèmes de refroidissement par air sont généralement inférieurs à ceux des systèmes de refroidissement liquide.

- Faible maintenance : ces systèmes comportent moins de pièces susceptibles de tomber en panne ou de nécessiter un entretien régulier, ce qui réduit l'entretien global nécessaire.

Inconvénients des systèmes de refroidissement par air

- Capacité de refroidissement limitée : le refroidissement par air est moins efficace pour les lasers haute puissance ou les applications générant des quantités importantes de chaleur.

- Bruit : les ventilateurs peuvent générer du bruit, ce qui peut être perturbateur dans certains environnements.

- Espace requis : Un refroidissement par air efficace nécessite souvent suffisamment d'espace pour la circulation de l'air, ce qui pourrait ne pas être réalisable dans les conceptions de machines compactes.

Systèmes de refroidissement liquide

Composants et mécanismes

- Circulation du liquide de refroidissement : une pompe fait circuler le liquide de refroidissement dans le système, assurant une absorption continue de la chaleur du laser et des autres composants générateurs de chaleur. Le liquide de refroidissement circule à travers des canaux ou des tubes qui sont en contact direct avec ces composants.

- Échangeurs de chaleur : les échangeurs de chaleur transfèrent la chaleur du liquide de refroidissement vers un autre milieu, généralement de l'air ou un autre liquide. Ce processus peut impliquer des radiateurs, où le liquide de refroidissement chauffé passe à travers des serpentins et transfère de la chaleur à l'air, ou des échangeurs de chaleur à plaques, qui utilisent une série de plaques minces pour faciliter le transfert de chaleur entre le liquide de refroidissement et un autre fluide.

- Refroidisseurs : les refroidisseurs sont des dispositifs de refroidissement actifs qui contrôlent la température du liquide de refroidissement. Ils éliminent la chaleur du liquide de refroidissement et la dissipent vers l'extérieur, en utilisant souvent un cycle de réfrigération pour maintenir le liquide de refroidissement à une température spécifiée.

Avantages des systèmes de refroidissement liquide

- Efficacité de refroidissement élevée : les systèmes de refroidissement liquide sont très efficaces dans la gestion de la chaleur, ce qui les rend adaptés aux lasers haute puissance et aux fonctionnements prolongés.

- Contrôle précis de la température : ces systèmes offrent une régulation de température plus précise et plus stable, maintenant ainsi des performances laser constantes.

- Fonctionnement plus silencieux : les systèmes de refroidissement liquide ont tendance à être plus silencieux que les systèmes de refroidissement par air car ils dépendent moins des ventilateurs pour la dissipation de la chaleur.

Inconvénients des systèmes de refroidissement liquide

- Coût initial plus élevé : Les composants et l’installation des systèmes de refroidissement liquide sont généralement plus chers que ceux des systèmes de refroidissement par air.

- Complexité et maintenance : les systèmes de refroidissement liquide nécessitent un entretien régulier pour éviter les fuites, la dégradation du liquide de refroidissement et d'autres problèmes. La complexité de ces systèmes peut également entraîner des coûts de réparation plus élevés et des temps d'arrêt en cas de problèmes.

- Potentiel de fuites : les systèmes de refroidissement liquide sont sujets aux fuites, ce qui peut endommager la machine de découpe laser et perturber son fonctionnement.

Comparaison et applicabilité

Le choix entre les systèmes de refroidissement par air et par liquide dépend de plusieurs facteurs, notamment la puissance du laser, la durée et l'intensité de l'opération de découpe, ainsi que les exigences spécifiques de l'application.

- Applications de faible à moyenne puissance : pour les machines de découpe laser ayant des besoins en énergie inférieurs, un système de refroidissement par air est généralement suffisant. Il constitue une solution simple et économique pour la gestion de la chaleur, sans composants complexes ni maintenance importante.

- Applications haute puissance et haute précision : pour les applications qui nécessitent une puissance élevée ou où la précision est critique, les systèmes de refroidissement liquide sont le choix préféré. Leurs capacités de refroidissement supérieures et leur contrôle précis de la température garantissent que le générateur laser fonctionne de manière optimale, offrant des performances constantes et une découpe de haute qualité.

- Environnement d'exploitation : L'environnement d'exploitation de la machine de découpe laser peut également affecter le choix du système de refroidissement. Dans les environnements bruyants ou restreints en espace, les systèmes de refroidissement liquide peuvent être plus avantageux malgré leur coût et leurs exigences de maintenance plus élevés.

Paramètres clés affectant les performances du système de refroidissement

Capacité de refroidissement

La capacité de refroidissement fait référence à la quantité de chaleur que le système de refroidissement peut éliminer dans un laps de temps donné. Elle est généralement mesurée en kilowatts (kW) ou en unités thermiques britanniques par heure (BTU/h). La capacité de refroidissement doit être égale ou supérieure à la chaleur générée par le laser et les autres composants pour éviter toute surchauffe. Les facteurs qui affectent la capacité de refroidissement comprennent :

- Taille et type d’échangeur de chaleur : des échangeurs de chaleur plus grands ou plus efficaces peuvent dissiper plus de chaleur.

- Débit du liquide de refroidissement : des débits plus élevés augmentent la quantité de chaleur qui peut être évacuée des composants.

Type et propriétés du liquide de refroidissement

Le type et les propriétés du liquide de refroidissement utilisé dans un système de refroidissement liquide peuvent affecter considérablement les performances. Les propriétés importantes du liquide de refroidissement comprennent :

- Conductivité thermique : une conductivité thermique plus élevée permet au liquide de refroidissement d'absorber et de transférer la chaleur plus efficacement.

- Viscosité : une viscosité plus faible réduit la résistance à l'écoulement, améliorant ainsi la capacité du liquide de refroidissement à circuler et à dissiper la chaleur.

- Capacité thermique spécifique : Une capacité thermique spécifique plus élevée signifie que le liquide de refroidissement peut absorber plus de chaleur avant que la température n'augmente de manière significative.

Débit et pression

Température ambiante et conditions environnementales

Efficacité de l'échangeur de chaleur

L'efficacité des échangeurs de chaleur tels que les radiateurs, les échangeurs de chaleur à plaques et les serpentins de refroidissement détermine l'efficacité avec laquelle la chaleur est transférée du liquide de refroidissement vers l'environnement. Les facteurs qui influencent l'efficacité de l'échangeur de chaleur comprennent :

- Surface : Plus la surface est grande, plus il y a d’espace pour le transfert de chaleur et plus l’efficacité est élevée.

- Matériau : Les matériaux à haute conductivité thermique, tels que le cuivre ou l’aluminium, améliorent le transfert de chaleur.

- Conception : des conceptions efficaces, telles que des surfaces à ailettes ou des plaques ondulées, augmentent les turbulences dans le flux de liquide de refroidissement, ce qui améliore l'échange thermique.

Performances du ventilateur et de la pompe

Dans les systèmes refroidis par air, les performances du ventilateur contribuent à une dissipation efficace de la chaleur. Les paramètres qui influencent les performances du ventilateur comprennent :

- Débit d'air : des débits d'air plus élevés améliorent le transfert de chaleur par convection vers le dissipateur thermique.

- Vitesse du ventilateur : la vitesse du ventilateur réglable optimise le refroidissement en fonction des conditions de fonctionnement de la machine.

Dans les systèmes refroidis par liquide, les performances de la pompe sont tout aussi importantes. Les paramètres clés comprennent :

- Débit : le volume de liquide de refroidissement circulant par unité de temps affecte l'efficacité de la dissipation thermique.

- Hauteur de pression : la différence de pression que la pompe peut maintenir affecte le débit et la capacité du système à surmonter la résistance du circuit de liquide de refroidissement.

Systèmes de contrôle et capteurs

Les systèmes de contrôle et les capteurs avancés améliorent les performances du système de refroidissement en fournissant une surveillance et des ajustements en temps réel. Les paramètres de contrôle importants comprennent :

- Capteurs de température : la surveillance des températures aux points critiques permet un contrôle précis des opérations de refroidissement.

- Capteurs de débit : assurer un débit adéquat du liquide de refroidissement évite la surchauffe et améliore l'efficacité.

- Boucles de rétroaction : les systèmes automatisés qui ajustent la vitesse des ventilateurs, la vitesse des pompes et les paramètres du refroidisseur en fonction de données en temps réel optimisent les performances de refroidissement et l'efficacité énergétique.

Entretien et nettoyage

L'entretien et le nettoyage réguliers des systèmes de refroidissement permettent d'obtenir des performances continues et constantes. Les principales tâches de maintenance comprennent :

- Nettoyage des échangeurs de chaleur et des filtres : l'élimination de la poussière et des débris des échangeurs de chaleur et des filtres garantit une circulation d'air et un transfert de chaleur efficaces.

- Vérification des niveaux et de la qualité du liquide de refroidissement : le maintien de niveaux de liquide de refroidissement appropriés et le remplacement du liquide de refroidissement détérioré évitent la surchauffe et la corrosion.

- Inspection et remplacement des pièces usées : une inspection régulière et un remplacement rapide des ventilateurs, pompes et joints usés évitent les pannes et garantissent une efficacité de refroidissement continue.

Comment choisir un système de refroidissement approprié

Évaluer la puissance du laser et la charge thermique

La première étape pour choisir un système de refroidissement approprié consiste à évaluer la puissance du laser et la charge thermique associée. Les lasers de plus grande puissance génèrent plus de chaleur, nécessitant des solutions de refroidissement plus robustes.

- Puissance nominale du laser : Déterminez la puissance nominale de la source laser, généralement mesurée en watts (W). Les lasers de plus grande puissance (par exemple, 1 kW et plus) génèrent plus de chaleur et nécessitent des systèmes de refroidissement plus efficaces.

- Intensité opérationnelle : tenez compte de l'intensité opérationnelle et du cycle de service de la machine. Les machines fonctionnant en continu ou à des vitesses élevées produisent plus de chaleur, ce qui nécessite un système de refroidissement capable de supporter des charges thermiques prolongées.

Déterminer la capacité de refroidissement requise

Une fois la puissance du laser et la charge thermique évaluées, calculez la capacité de refroidissement requise pour maintenir des températures de fonctionnement optimales.

- Calcul de la charge thermique : estimez la charge thermique totale générée par le laser et les autres composants. Cela inclut le générateur laser, l’alimentation électrique, les systèmes de mouvement et tout équipement auxiliaire.

- Correspondance de la capacité de refroidissement : assurez-vous que la capacité du système de refroidissement, mesurée en kilowatts (kW) ou en unités thermiques britanniques par heure (BTU/h), correspond ou dépasse la charge thermique calculée. Une marge de sécurité de 10-20% est souvent recommandée pour tenir compte des variations des conditions de fonctionnement.

Évaluer les types de systèmes de refroidissement

Systèmes de refroidissement par air

Les systèmes de refroidissement par air utilisent des ventilateurs et des dissipateurs thermiques pour dissiper la chaleur du laser et d'autres composants.

- Simplicité et coût : les systèmes de refroidissement par air sont plus simples et moins coûteux à installer et à entretenir. Ils conviennent aux lasers de faible à moyenne puissance.

- Considérations relatives à l'espace et au bruit : Tenez compte de l'espace disponible pour la circulation de l'air et du bruit généré par les ventilateurs. Les systèmes de refroidissement par air peuvent être bruyants et nécessiter suffisamment d’espace pour une dissipation efficace de la chaleur.

Systèmes de refroidissement liquide

Les systèmes de refroidissement liquide utilisent un liquide de refroidissement, généralement un mélange d'eau et d'antigel, pour absorber la chaleur du laser et la transférer.

- Efficacité du refroidissement : les systèmes de refroidissement liquide sont plus efficaces pour les générateurs laser haute puissance, offrant un contrôle précis de la température et une capacité de refroidissement plus élevée.

- Complexité et maintenance : ces systèmes sont plus complexes et nécessitent un entretien régulier pour éviter des problèmes tels que les fuites et la dégradation du liquide de refroidissement. Tenez compte de la disponibilité des ressources et de l’expertise en matière de maintenance.

Tenir compte des facteurs environnementaux et opérationnels

Les facteurs environnementaux et opérationnels jouent un rôle important dans la sélection du système de refroidissement approprié.

- Température ambiante : Des températures ambiantes élevées réduisent l’efficacité des systèmes de refroidissement par air. Dans de tels environnements, les systèmes de refroidissement liquide peuvent être plus efficaces.

- Poussière et contaminants : les environnements poussiéreux ou contaminés peuvent obstruer les filtres à air et les échangeurs de chaleur, réduisant ainsi l'efficacité du refroidissement. Les systèmes de refroidissement liquide sont généralement plus résistants à de telles conditions.

- Contraintes d'espace : évaluez l'espace disponible pour l'installation du système de refroidissement. Les systèmes de refroidissement liquide peuvent nécessiter plus d'espace pour des composants tels que les réservoirs, les pompes et les refroidisseurs.

Analyser le coût total de possession

Lorsque vous choisissez un système de refroidissement, tenez compte du coût total de possession, y compris les coûts initiaux, les dépenses opérationnelles et les exigences de maintenance.

- Coûts initiaux : comparez les coûts initiaux des systèmes de refroidissement par air et liquide, y compris l'installation et la configuration.

- Coûts opérationnels : Évaluez la consommation d’énergie du système de refroidissement. Les systèmes de refroidissement liquide sont généralement plus économes en énergie mais peuvent avoir des coûts initiaux plus élevés.

- Coûts de maintenance : Tenez compte des exigences de maintenance et des coûts associés pour chaque type de système de refroidissement. Un entretien régulier est essentiel pour les systèmes de refroidissement par air et par liquide afin de garantir des performances à long terme.

Examiner les spécifications et les recommandations du fabricant

Consultez les spécifications et les recommandations du fabricant de la machine de découpe laser concernant les systèmes de refroidissement. Les fabricants fournissent souvent des lignes directrices sur les solutions de refroidissement optimales pour leurs équipements.

- Compatibilité : assurez-vous que le système de refroidissement est compatible avec la marque et le modèle spécifiques de la machine de découpe laser.

- Garanties de performance : certains fabricants offrent des garanties de performance ou des garanties lorsque leurs systèmes de refroidissement recommandés sont utilisés.

Envisagez l'évolutivité future

Tenez compte du potentiel de mises à niveau futures ou de modifications des exigences opérationnelles. Choisissez un système de refroidissement capable de supporter des charges thermiques accrues ou des générateurs laser de plus grande puissance si nécessaire.

- Systèmes modulaires : recherchez des systèmes de refroidissement modulaires qui peuvent être étendus ou mis à niveau selon les besoins.

- Conception flexible : assurez-vous que le système de refroidissement peut s'adapter aux changements de conditions opérationnelles ou de configurations de machines.

Rechercher une consultation d’experts

Résumé

Obtenez des solutions de découpe laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.