Facteurs affectant la vitesse et l’efficacité de la découpe laser

Dans la fabrication moderne, la découpe laser s’impose comme une technologie clé, offrant une précision et une efficacité inégalées dans le façonnage d’une large gamme de matériaux. Alors que les industries continuent d’adopter la polyvalence du processus de découpe laser, l’optimisation de la vitesse et de l’efficacité devient de plus en plus importante. Le processus depuis les matières premières jusqu'aux produits finaux finement découpés implique une interaction complexe de facteurs qui nécessitent un examen attentif. Des propriétés inhérentes du matériau à la configuration complexe de la machine de découpe, il est essentiel de bien comprendre les principaux facteurs qui influencent la vitesse et l'efficacité de la découpe laser.

Dans cet article, nous explorons de manière approfondie les principaux facteurs qui influencent la vitesse et l'efficacité de la découpe laser, illustrant la complexité des propriétés des matériaux, des paramètres du laser, des conditions de découpe, des configurations de la machine et des considérations de conception. Cette exploration fournit aux utilisateurs des informations précieuses qui leur permettent d’exploiter tout le potentiel de la technologie de découpe laser et de stimuler l’innovation dans les processus de fabrication.

Table des matières

Comprendre la vitesse et l’efficacité de la découpe laser

La découpe laser, une technique de fabrication sophistiquée, repose sur un équilibre délicat de facteurs pour atteindre une vitesse et une efficacité optimales. Les propriétés des matériaux, telles que la composition, l'épaisseur et l'état de surface, influencent les paramètres de coupe. Les paramètres laser, notamment la densité de puissance, la qualité du faisceau et la distance focale, déterminent la précision et l'efficacité des coupes. Les conditions de coupe, comme la vitesse et la sélection du gaz d'assistance, jouent un rôle essentiel dans l'efficacité de la coupe. Les facteurs liés à la machine, tels que la configuration et la maintenance du système, contribuent de manière significative aux performances globales. De plus, des considérations de conception, telles que la complexité géométrique et l’optimisation de l’imbrication, ont un impact sur la vitesse et l’efficacité de coupe. En comprenant et en optimisant globalement ces facteurs, les fabricants peuvent améliorer la vitesse, la précision et l'efficacité des processus de découpe laser, stimulant ainsi la productivité et la compétitivité dans les environnements de fabrication modernes.

Principaux facteurs affectant la vitesse et l'efficacité de la découpe laser

La découpe laser est le summum de la précision de fabrication moderne, et une combinaison complexe de facteurs détermine sa vitesse et son efficacité. Une analyse plus approfondie des complexités de ce processus de changement révèle les considérations globales que les utilisateurs doivent soigneusement aborder. Nous explorons ici les principaux facteurs qui affectent de manière significative la vitesse et l’efficacité de la découpe laser.

Propriétés matérielles

- Type de matériau : Le type de matériau à découper joue un rôle important dans la détermination de la vitesse et de l’efficacité de la découpe laser. Les métaux tels que l'acier inoxydable, l'aluminium et l'acier au carbone ont des conductivités thermiques, des points de fusion et des réflectivités différents qui affectent leur réponse à la découpe laser.

- Épaisseur : L’épaisseur du matériau affecte directement la vitesse et l’efficacité de coupe. Les matériaux plus épais nécessitent plus d’énergie et de temps pour être coupés que les matériaux plus fins. Pour obtenir les meilleurs résultats sur différentes épaisseurs, la puissance du laser, la distance focale et la vitesse de découpe doivent être ajustées.

- État de la surface : les irrégularités de surface, telles que la rouille, l’oxydation ou le revêtement, peuvent affecter la qualité et la vitesse de découpe laser. Pour une découpe efficace, la surface du matériau peut devoir être préparée par nettoyage ou traitement de surface.

Paramètres laser

- Densité de puissance : la densité de puissance du laser est déterminée par la puissance du faisceau laser focalisé sur une zone donnée, affectant directement la vitesse et l'efficacité de coupe. Une densité de puissance plus élevée permet des vitesses de coupe plus rapides mais nécessite un calibrage minutieux pour éviter tout dommage matériel.

- Qualité du faisceau : La qualité du faisceau laser, y compris des facteurs tels que la divergence, le mode et la longueur d'onde, affectera la précision et l'efficacité de la coupe. Le faisceau de haute qualité assure une répartition uniforme de l'énergie, ce qui entraîne des coupes plus nettes et une efficacité accrue.

- Distance focale : La distance focale de la lentille laser détermine la taille du spot et la profondeur focale. La sélection optimale de la mise au point garantit une transmission précise de l'énergie à la surface de coupe, maximisant ainsi l'efficacité sans compromettre la qualité.

Conditions de coupe

- Vitesse de coupe : La vitesse à laquelle le faisceau laser traverse la surface du matériau affecte considérablement l’efficacité de la coupe. Trouver le bon équilibre entre vitesse de coupe et puissance peut aider à obtenir les résultats souhaités et à minimiser le temps de traitement.

- Sélection des gaz auxiliaires : les gaz auxiliaires tels que l'oxygène, l'azote ou l'air comprimé facilitent l'enlèvement de matière et le refroidissement pendant la découpe laser. Le choix du gaz d'assistance dépend du type de matériau, de son épaisseur et de la qualité des bords requise, différents gaz offrant différents niveaux d'efficacité et de propreté de coupe.

- Conception et alignement des buses : une conception et un alignement appropriés des buses aident à diriger le flux d’air secondaire et à maintenir des distances de séparation optimales. Un mauvais alignement ou des buses usées peuvent entraîner une réduction de l’efficacité et de la qualité de la coupe.

Facteurs machine

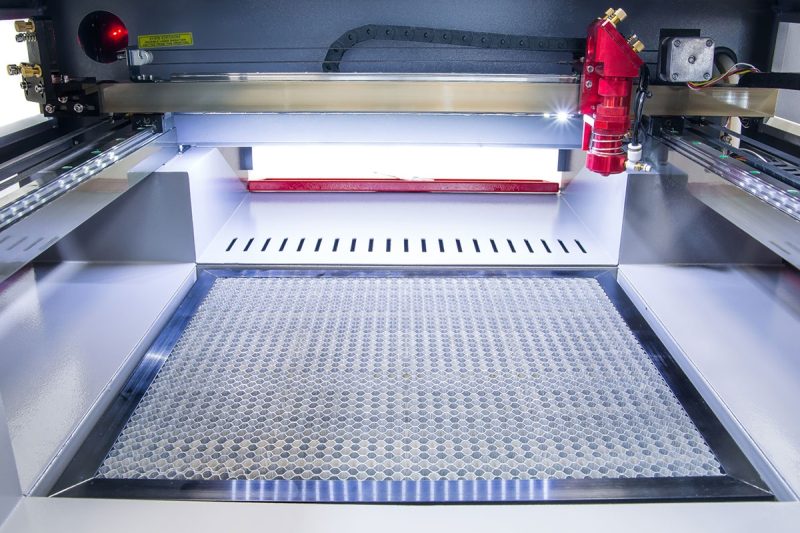

- Configuration du système laser : la conception et la fonctionnalité du machine à découper au laser, y compris le système de distribution du faisceau, le contrôle de mouvement et les fonctionnalités d'automatisation, affectent la vitesse et l'efficacité de coupe. Les progrès de la technologie laser moderne ont augmenté la vitesse et la précision du traitement.

- Maintenance et calibrage : la maintenance, l'alignement et le calibrage réguliers de l'équipement de découpe laser contribuent à garantir des performances constantes et à prolonger la durée de vie de la machine. Négliger l’entretien peut entraîner une efficacité de coupe réduite, une augmentation des temps d’arrêt et des réparations coûteuses.

Facteur environnemental

- Température et humidité : les niveaux de température et d’humidité ambiantes peuvent affecter les performances de découpe laser. Des températures extrêmes ou une humidité élevée peuvent provoquer une déformation du matériau ou interférer avec la propagation du faisceau laser, affectant ainsi la vitesse et la qualité de coupe.

- Qualité de l'air : La présence de contaminants dans l'air, tels que de la poussière ou des particules, peut interférer avec les opérations de découpe laser. Garder l'air propre dans votre environnement de coupe aide à prévenir le colmatage des buses et garantit une efficacité de coupe constante.

Considérations sur la conception

- Complexité géométrique : les conceptions complexes comportant des angles vifs, de petites caractéristiques ou des tolérances serrées peuvent nécessiter des vitesses de coupe plus lentes pour maintenir la précision et la qualité des bords. Un logiciel de CAO avancé peut optimiser les chemins de coupe pour les géométries complexes, augmentant ainsi l'efficacité globale.

- Optimisation de l'imbrication : l'utilisation efficace des matériaux grâce à un logiciel d'optimisation de l'imbrication peut minimiser le gaspillage de matériaux et réduire le temps de coupe, améliorant ainsi l'efficacité globale du processus. Les algorithmes d'imbrication organisent les pièces de la manière la plus efficace possible en termes d'espace, maximisant ainsi l'utilisation des matériaux.

- Exigences de finition des bords : La qualité des bords requise, qu'elle soit lisse, rugueuse ou sans bavures, affecte les paramètres de coupe et la vitesse. Des ajustements peuvent être nécessaires pour répondre à des normes spécifiques de finition de surface afin de garantir que le produit final répond aux normes de qualité.

Dans le processus complexe de découpe laser, les fabricants doivent soigneusement considérer et équilibrer ces facteurs pour libérer tout le potentiel de cette technologie avancée. Une compréhension détaillée des interactions entre les matériaux, de la dynamique du laser, des conditions de découpe, des configurations des machines, des effets environnementaux et des complexités de conception permet d'obtenir une vitesse et une efficacité de découpe laser optimales dans la fabrication moderne.

Comment améliorer la vitesse et l'efficacité de la découpe laser

L'optimisation de la vitesse et de l'efficacité de la découpe laser nécessite une approche stratégique qui intègre les considérations relatives aux matériaux, la configuration de la machine et les meilleures pratiques opérationnelles. Voici un guide détaillé sur la façon d’améliorer les performances de votre processus de découpe laser :

Sélection et préparation des matériaux

- Choisissez le meilleur matériau : tenez compte de facteurs tels que la conductivité thermique et la réflectivité et choisissez un matériau présentant de bonnes caractéristiques de découpe laser.

- Optimisation de l'épaisseur du matériau : équilibrez la vitesse et la qualité de coupe avec la bonne épaisseur pour l'application prévue.

- Préparation de la surface : garantit que les surfaces des matériaux sont propres et exemptes de contaminants, optimisant ainsi l'efficacité en évitant les interférences pendant la coupe.

Réglage précis des paramètres du laser

- Calibrage de la densité de puissance : ajustez la densité de puissance du laser en fonction du type et de l'épaisseur du matériau pour éviter une génération excessive de chaleur.

- Optimiser la qualité du faisceau : affinez les paramètres de qualité du faisceau pour obtenir un équilibre entre précision et vitesse de coupe.

- Réglage de la mise au point : optimisez les paramètres de mise au point pour différents matériaux et épaisseurs, garantissant ainsi une transmission d'énergie précise à la surface de coupe.

Optimisation des conditions de coupe

- Sélection de la vitesse de coupe : ajustez la vitesse de coupe en fonction du type de matériau, de l'épaisseur et de la qualité des bords souhaitée.

- Gestion des gaz auxiliaires : Sélectionnez le gaz auxiliaire approprié en fonction des exigences matérielles. La sélection optimale du gaz améliore l'enlèvement de matière et le refroidissement, ce qui se traduit par une coupe plus efficace.

- Entretien des buses : inspecter et entretenir régulièrement les buses pour éviter l'usure et garantir un flux d'air constant contribue à améliorer les performances de coupe.

Configuration avancée des machines

- Mise à niveau du système laser : investissez dans une machine de découpe laser moderne dotée de fonctionnalités avancées, d'un contrôle de mouvement amélioré et d'une automatisation améliorée.

- Utiliser des contrôles avancés : utilisez un système de contrôle avancé pour affiner les paramètres de coupe en temps réel afin de maximiser l'efficacité opérationnelle.

- Implémentez la technologie de mise au point dynamique : explorez des machines dotées de capacités de mise au point dynamique pour maintenir des conditions de coupe optimales sur différentes surfaces et épaisseurs de matériaux.

Maintenance et étalonnage de routine

- Inspections régulières de l'équipement : établissez un programme de maintenance de routine qui comprend la vérification de l'alignement du laser, de l'étalonnage et de l'état général de l'équipement.

- Résolution rapide des problèmes : résolvez rapidement tout problème découvert pour éviter les temps d'arrêt et garantir des performances de découpe laser fiables et continues.

Contrôle environnemental

- Gestion de la température et de l'humidité : maintenez la température et l'humidité de l'environnement de coupe constantes pour éviter la déformation du matériau et garantir des performances laser stables.

- Entretien de la qualité de l'air : mettez en œuvre un système de filtration d'air efficace pour réduire les contaminants en suspension dans l'air, maintenir l'intégrité des buses et maintenir l'efficacité de coupe.

Considérations de conception stratégique

- Simplifiez la complexité géométrique : lorsque cela est possible, simplifiez les conceptions complexes pour réduire le temps de découpe et augmenter l'efficacité.

- Optimisation du nid : utilisez un logiciel d'optimisation du nid pour maximiser l'utilisation des matériaux, minimiser les déchets et réduire le temps de coupe global.

- Planification de la finition des bords : processus d'ajustement des paramètres de coupe en fonction des exigences souhaitées en matière de finition des bords afin d'optimiser le processus pour des caractéristiques de surface spécifiques.

Formation et développement des compétences des employés

- Formation des opérateurs : offrez aux opérateurs une formation complète sur les subtilités de la découpe laser, leur permettant de prendre des décisions éclairées pour des performances optimales.

- Programme d'amélioration des compétences : investir dans des programmes continus de développement des compétences pour tenir les opérateurs informés des nouvelles technologies et des meilleures pratiques.

En abordant systématiquement ces problèmes, les fabricants peuvent augmenter considérablement la vitesse et l'efficacité de la découpe laser, augmentant ainsi la productivité, réduisant les coûts d'exploitation et fournissant des produits finaux de haute qualité dans une variété d'applications industrielles.

Résumer

La vitesse et l'efficacité de la découpe laser ont de multiples facettes et sont influencées par une myriade de facteurs allant des propriétés des matériaux aux configurations des machines et aux considérations de conception. À mesure que la technologie continue d'évoluer, les fabricants doivent rester à l'écoute de ces facteurs et mettre en œuvre les meilleures pratiques pour optimiser leurs processus de découpe laser. Cette exploration complète vise à fournir une compréhension globale de la dynamique complexe en jeu dans la découpe laser, permettant aux fabricants de prendre des décisions éclairées et de faire avancer les progrès dans ce domaine crucial.

Laser AccTek fournit aux utilisateurs qui optimisent la vitesse et l’efficacité de la découpe laser des solutions de pointe adaptées pour répondre aux différents besoins industriels. Engagés envers l'innovation et l'excellence, nous proposons des machines de découpe laser de pointe équipées de fonctionnalités avancées telles que la technologie de mise au point dynamique, le contrôle de précision du faisceau et un logiciel de découpe intelligent. Ces solutions permettent aux entreprises d'atteindre des vitesses de traitement plus rapides, une productivité plus élevée et une qualité de coupe supérieure sur une variété de matériaux et d'applications. Avec AccTek Laser, les utilisateurs peuvent augmenter leurs capacités de production et garder une longueur d'avance dans le paysage concurrentiel actuel du marché.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser