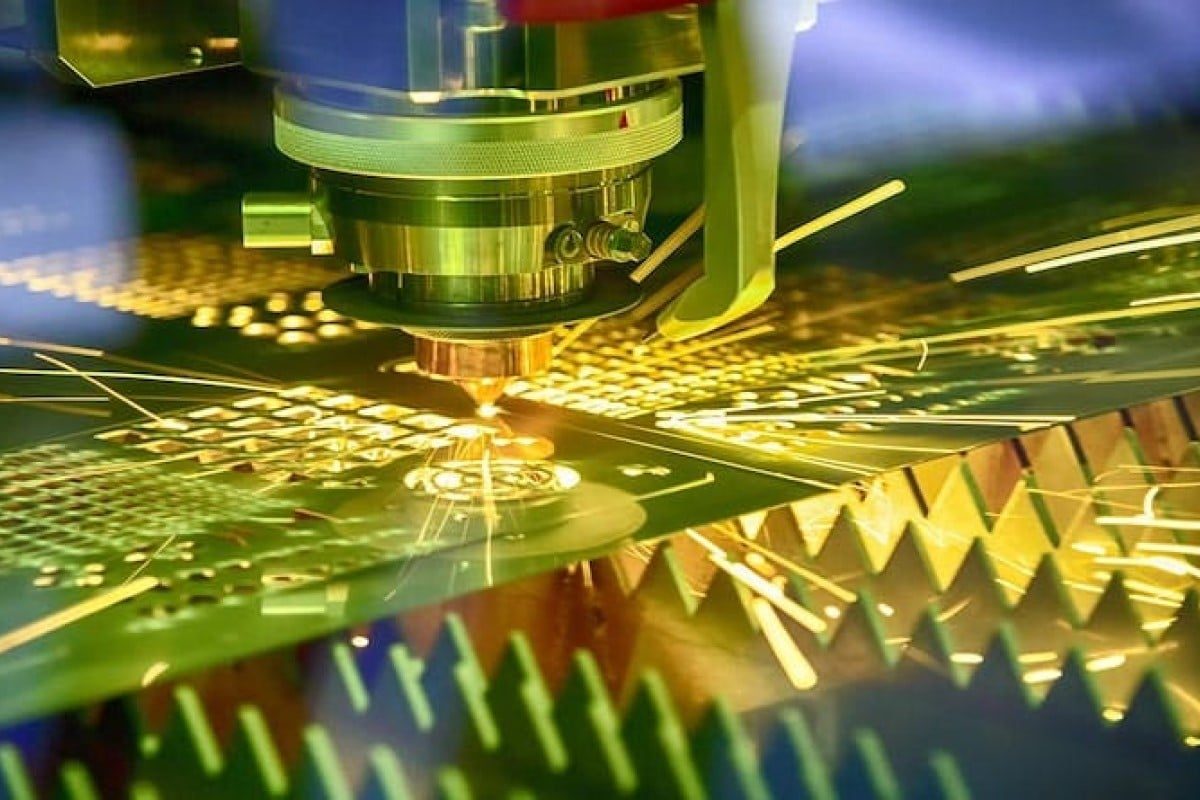

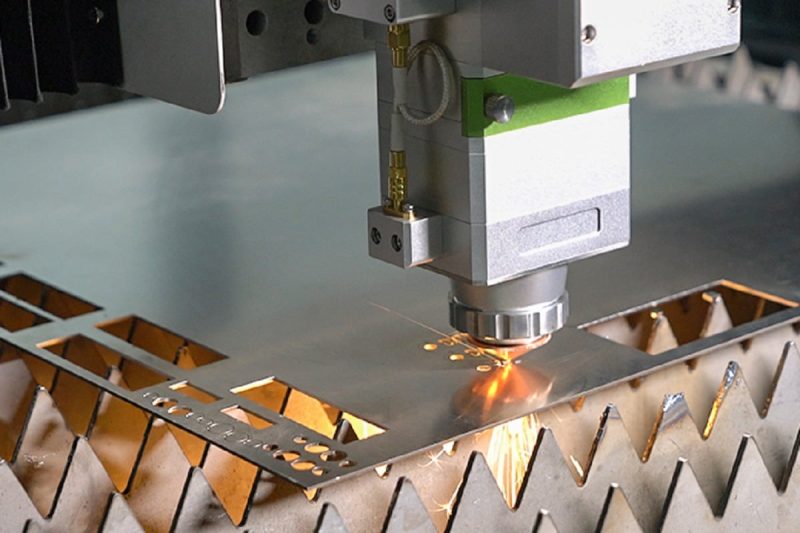

Guide complet de découpe laser : types, avantages et applications du générateur laser

Dans la fabrication et la fabrication modernes, la précision et l’efficacité sont cruciales. À mesure que les industries recherchent une qualité et une productivité accrues, le rôle de la technologie de découpe devient de plus en plus important. Parmi ces technologies, la découpe laser s’impose comme une méthode polyvalente et efficace pour la mise en forme précise de matériaux allant des métaux aux composites.

Au cœur de chaque système de découpe laser se trouve le générateur laser, l'unité de puissance chargée d'émettre un faisceau de lumière concentré pour effectuer des découpes complexes. Cependant, tous les générateurs laser ne sont pas égaux. Les générateurs laser sont très divers, chaque type offrant des avantages uniques pour des tâches et des matériaux de découpe spécifiques.

Dans cette exploration complète, nous explorerons les différents types de générateurs laser utilisés dans les applications de découpe. Des vénérables générateurs laser CO2 aux générateurs laser à fibre de pointe et bien plus encore, nous approfondissons le fonctionnement interne de chaque type pour identifier leurs avantages et leurs applications. Que vous soyez un professionnel chevronné de l'industrie ou un amateur en herbe, nous espérons que ce guide vous inspirera et vous éclairera, en vous révélant les capacités extraordinaires de découpe au laser et les machines remarquables qui rendent tout cela possible.

Table des matières

Principe de fonctionnement de la découpe laser

La découpe au laser fonctionne en convertissant l’énergie électrique en un faisceau de lumière hautement concentré et cohérent (appelé faisceau laser). Ce faisceau concentré est dirigé vers la surface du matériau à couper, où il délivre une énergie contrôlée, permettant un enlèvement de matière précis et efficace. Le fonctionnement de la découpe laser implique plusieurs composants et processus clés :

- Génération laser : Le processus commence par un générateur laser générant un faisceau laser. Selon le type de générateur laser utilisé (par exemple CO2, fibre optique, disque ou laser Nd :YAG), différents mécanismes sont utilisés pour générer le faisceau laser. Ces lasers utilisent divers supports de gain, tels que des gaz, des fibres optiques ou des cristaux solides, qui sont excités par une source d'énergie externe pour émettre des photons.

- Amplification du faisceau : une fois généré, un faisceau laser traverse une série de composants optiques, notamment des miroirs et des lentilles, qui amplifient et focalisent le faisceau pour obtenir l'intensité et la taille de spot souhaitées. Le processus d'amplification garantit que le faisceau laser conserve sa cohérence et sa densité d'énergie sur de longues distances, permettant ainsi un traitement précis des matériaux.

- Interaction avec le matériau : un faisceau laser focalisé est ensuite dirigé sur la surface du matériau à découper. Lorsqu’un faisceau laser interagit avec un matériau, plusieurs processus de base se produisent :

- Absorption : Le matériau absorbe l’énergie du faisceau laser, provoquant un échauffement et une dilatation thermique localisés.

- Fusion : Lorsque la température d’un matériau dépasse son point de fusion, il subit un changement de phase de solide à liquide.

- Vaporisation : en plus de la fusion, les faisceaux laser à haute énergie peuvent provoquer la vaporisation directe des matériaux, en contournant la phase liquide.

- Oxydation : Certains matériaux, notamment les métaux, peuvent subir des réactions d'oxydation lorsqu'ils sont exposés à des températures élevées en présence d'oxygène dans l'air.

- Retrait de matière : lorsqu'un matériau absorbe l'énergie d'un faisceau laser, il subit un changement physique tel qu'une fusion, une vaporisation ou une réaction chimique. Le matériau fondu ou vaporisé est ensuite éjecté de la zone de découpe par divers facteurs, notamment la pression du faisceau laser, les gaz d'assistance tels que l'oxygène ou l'azote et le mouvement de la tête de découpe ou de la pièce à usiner.

- Contrôle du chemin de coupe : contrôlez avec précision le chemin du faisceau laser à l'aide d'un système de commande numérique par ordinateur (CNC) qui guide le mouvement d'un miroir ou d'une tête laser le long d'un chemin de coupe prédéfini. En contrôlant avec précision la position et l'intensité du faisceau laser, des formes et des motifs complexes peuvent être découpés avec une grande précision.

- Refroidissement et échappement : pendant le processus de découpe, le matériau et le système laser peuvent générer de la chaleur, qui doit être dissipée pour éviter une surchauffe et maintenir des performances optimales. Des systèmes de refroidissement tels que le refroidissement par eau ou par air sont utilisés pour réguler la température des composants laser, tandis que les systèmes d'échappement éliminent les débris et la fumée générés pendant le processus de découpe pour maintenir un environnement de travail propre.

En tirant parti des principes de la physique du laser et des technologies de fabrication avancées, les systèmes de découpe laser offrent une précision, une vitesse et une polyvalence inégalées dans le traitement des matériaux. Qu'il s'agisse de découper des conceptions complexes à partir de fines feuilles de métal ou de façonner des plaques épaisses aux géométries complexes, la découpe laser continue de révolutionner des secteurs tels que l'automobile, l'aérospatiale, l'électronique et les dispositifs médicaux.

Types de générateurs laser

Dans le domaine de la découpe de précision, les générateurs laser sont le moteur des avancées technologiques transformatrices. De la polyvalence des générateurs laser CO2 à l'efficacité des générateurs laser à fibre, en passant par la robustesse des générateurs laser à disque et l'adaptabilité des générateurs laser Nd :YAG, chaque type présente des avantages et des applications uniques.

Générateur laser CO2

- Introduction : Les lasers CO2 sont l'un des types de générateurs laser les plus utilisés dans les applications de découpe, utilisant l'énergie des molécules de gaz excitées pour émettre une lumière laser infrarouge.

- Avantage:

- Polyvalence : les générateurs laser CO2 règnent en maître en termes de polyvalence, coupant facilement le métal, le plastique, le bois, le tissu, etc. Cette adaptabilité les rend indispensables dans diverses industries.

- Précision : Bénéficiant d’une excellente qualité de faisceau, les générateurs laser CO2 offrent une précision inégalée pour créer des conceptions complexes et atteindre des tolérances serrées.

- Rentabilité : les générateurs laser CO2 offrent une solution rentable pour de nombreuses applications de découpe avec des coûts d'exploitation et de maintenance relativement faibles.

- Limite:

- Absorption du matériau : les matériaux hautement réfléchissants peuvent ne pas absorber efficacement l'énergie du laser CO2, ce qui entraîne des vitesses de coupe plus lentes ou la nécessité d'étapes de traitement supplémentaires.

- Exigences de maintenance : les lasers CO2 nécessitent un entretien régulier, y compris le réapprovisionnement en gaz et le nettoyage des optiques, pour maintenir des performances optimales.

- Applications : les lasers CO2 sont largement utilisés dans des secteurs tels que la signalisation, la fabrication électronique et le prototypage. Dans ces industries, la découpe précise de divers matériaux est cruciale.

Générateur laser à fibre

- Introduction : Les générateurs laser à fibre utilisent une fibre optique dopée aux éléments de terres rares comme support de gain pour offrir une efficacité et une fiabilité élevées dans les applications de découpe.

- Avantage:

- Haute efficacité : les lasers à fibre ont une excellente efficacité, convertissant une proportion plus élevée d’entrée électrique en sortie laser. Cette efficacité signifie des coûts d’exploitation et une consommation d’énergie réduits.

- Vitesse : Avec des vitesses de coupe impressionnantes, les lasers à fibre sont le premier choix dans les industries ayant des exigences de production élevées, facilitant un traitement rapide des matériaux.

- Qualité du faisceau : les lasers à fibre produisent des faisceaux de haute qualité, garantissant des bords lisses et une découpe précise d'une variété de matériaux.

- Limite:

- Limitations matérielles : Bien que les générateurs laser à fibre soient excellents pour couper les métaux, ils peuvent ne pas être aussi efficaces avec des matériaux non métalliques tels que la céramique ou les composites.

- Coût initial : L'investissement initial dans les systèmes laser à fibre peut être plus élevé que celui d'autres types, mais il peut souvent être justifié par des économies de coûts à long terme.

- Applications : Les générateurs laser à fibre sont largement utilisés dans la fabrication de métaux, la fabrication automobile et les industries aérospatiales pour la découpe de haute précision de métaux d'épaisseur fine à moyenne.

Générateur Laser à Disque

- Introduction : Les générateurs laser à disque, également connus sous le nom de générateurs laser à semi-conducteurs, utilisent un milieu de gain mince en forme de disque dopé avec des éléments de terres rares pour fournir une puissance de sortie et une fiabilité élevées.

- Avantage:

- Puissance de sortie élevée : les générateurs laser à disque permettent des niveaux de puissance élevés, ce qui les rend idéaux pour couper des matériaux épais et atteindre des vitesses de traitement élevées.

- Fiabilité : la construction à semi-conducteurs rend les générateurs laser à disque robustes et fiables, avec des exigences de maintenance minimales par rapport aux lasers à gaz.

- Qualité du faisceau : les générateurs laser à disque produisent des faisceaux de haute qualité capables de découper avec précision des formes et des contours complexes.

- Limite:

- Complexité : les systèmes de générateurs laser à disque peuvent être plus complexes à concevoir et à construire que les autres types de générateurs laser, ce qui peut augmenter les coûts de configuration initiale et de maintenance.

- Exigences de refroidissement : les générateurs laser à disque génèrent de grandes quantités de chaleur pendant leur fonctionnement et nécessitent des systèmes de refroidissement efficaces pour maintenir des performances optimales.

- Applications : les lasers à disque sont couramment utilisés dans les applications nécessitant une découpe à haute puissance, telles que la fabrication de métaux lourds, la construction navale et la construction.

Générateur laser Nd:YAG

- Introduction : Les générateurs laser Nd : YAG utilisent un cristal à l'état solide de grenat d'yttrium et d'aluminium dopé au néodyme comme moyen de gain, offrant polyvalence et robustesse dans la découpe de divers matériaux.

- Avantage:

- Polyvalence : les générateurs laser Nd : YAG peuvent découper une variété de matériaux, notamment les métaux, les céramiques et les semi-conducteurs, ce qui les rend adaptés à une variété d'applications.

- Robuste et durable : la construction à semi-conducteurs rend le générateur laser Nd : YAG robuste et fiable, capable de fonctionner dans des environnements difficiles.

- Qualité du faisceau : Les générateurs laser Nd : YAG produisent des faisceaux de haute qualité avec une excellente focalisation, permettant une découpe précise même sur des matériaux réfléchissants.

- Limite:

- Efficacité : par rapport aux générateurs laser à fibre, les générateurs laser Nd : YAG sont moins efficaces, ce qui entraîne des coûts d’exploitation et une consommation d’énergie plus élevés.

- Évolutivité de puissance limitée : bien que les générateurs laser Nd : YAG puissent atteindre des niveaux de puissance modérés, ils peuvent ne pas convenir aux applications de découpe à haute puissance.

- Applications : Les générateurs laser Nd : YAG peuvent être utilisés dans des industries telles que la fabrication d'équipements aérospatiaux, électroniques et médicaux qui nécessitent une découpe de précision d'une variété de matériaux.

Chaque type de générateur laser apporte une contribution unique au domaine de la découpe de précision, en fournissant des solutions sur mesure pour les besoins spécifiques de l'industrie. En pesant les avantages, les limites et les applications des lasers CO2, des lasers à fibre, des lasers à disque et des lasers Nd : YAG, les fabricants peuvent prendre des décisions éclairées pour rendre leurs processus de découpe plus efficaces, plus rentables et plus précis.

Analyse comparative

Compatibilité des matériaux

- Générateurs laser CO2 et fibre : excellent dans la découpe d'une large gamme de matériaux, ce qui en fait des choix polyvalents pour diverses applications.

- Disque et Nd : Générateurs laser YAG : offrent des avantages spécifiques pour certains matériaux, tels que la découpe de métaux robustes pour les générateurs laser à disque et diverses compatibilités de matériaux pour les générateurs laser Nd : YAG.

Considérations relatives aux coûts

- Générateurs laser CO2 : reconnus pour leur rentabilité, ce qui en fait un choix économique pour de nombreuses applications.

- Générateurs laser à fibre : les coûts initiaux plus élevés sont compensés par des économies à long terme grâce à une efficacité élevée.

- Disque et Nd : Générateurs laser YAG : peuvent avoir des coûts initiaux plus élevés mais offrent de la valeur grâce à leur fiabilité et leur robustesse.

Précision et rapidité

- Générateurs laser à fibre : se distinguent par des vitesses de coupe élevées et une excellente qualité de faisceau, idéales pour la production en grand volume.

- Générateurs laser CO2 : Précision et polyvalence comparables, adaptés à une gamme plus large de matériaux.

Exigences d'entretien

- Générateurs laser CO2 et Nd : YAG : nécessitent généralement plus d’entretien, y compris le remplissage de gaz et le nettoyage des optiques.

- Générateurs laser à fibre et à disque : ils ont généralement des conceptions à semi-conducteurs plus simples, ce qui entraîne des besoins de maintenance réduits.

Résumer

Dans le monde de la découpe de précision, la technologie laser est un phare d’innovation, offrant une précision et une efficacité inégalées. Comme nous l'avons exploré, il existe de nombreux types de générateurs laser, chacun avec ses avantages et ses applications uniques :

- Générateur laser CO2 : Polyvalents et économiques, les générateurs laser CO2 sont appréciés pour leur capacité à couper avec précision une variété de matériaux.

- Générateurs laser à fibre : Les générateurs laser à fibre sont connus pour leur rendement élevé et leurs vitesses de coupe rapides, et fonctionnent bien dans les environnements de production industrielle, en particulier lorsqu'il s'agit de couper du métal.

- Générateurs laser à disque : Grâce à leur construction robuste et à leur puissance de sortie élevée, les générateurs laser à disque sont idéaux pour les applications de découpe intensives telles que la fabrication de métaux épais.

- Générateur laser Nd:YAG : Les générateurs laser Nd:YAG offrent polyvalence et fiabilité, ce qui les rend idéaux pour couper une variété de matériaux, notamment les métaux, la céramique et les semi-conducteurs.

Chaque type de générateur laser offre des avantages uniques pour répondre aux exigences de découpe et aux propriétés des matériaux spécifiques. Qu'il s'agisse de la polyvalence des générateurs laser CO2, de l'efficacité des générateurs laser fibre, de la puissance des générateurs laser à disque ou de l'adaptabilité des générateurs laser Nd:YAG, les fabricants disposent d'une multitude d'options pour optimiser leurs processus de découpe.

En comprenant les nuances de chaque type de générateur laser et en effectuant une analyse comparative, les entreprises peuvent prendre des décisions éclairées pour améliorer la précision, l'efficacité et la rentabilité de leurs opérations de découpe. À mesure que la technologie laser continue de se développer, nous pouvons prévoir de nouvelles avancées qui repousseront les limites de ce qui est possible avec la découpe de précision et stimuleront l’innovation et le progrès dans tous les secteurs.

Obtenez des solutions de découpe laser

Prêt à révolutionner vos processus de découpe et à atteindre une précision inégalée ? Notre équipe d'experts est là pour vous guider à travers le paysage diversifié des solutions de découpe laser, en vous assurant de choisir la solution idéale pour vos besoins uniques. Ne manquez pas l’opportunité de révolutionner vos opérations de découpe grâce à une technologie laser de pointe. Contactez-nous aujourd'hui, et embarquons-nous dans un voyage visant à redéfinir la précision dans vos processus de fabrication et de fabrication. Améliorez vos capacités de production grâce à nos solutions de découpe laser et soyez témoin de l'impact transformateur sur votre entreprise.

Coordonnées

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.

Obtenez des solutions laser