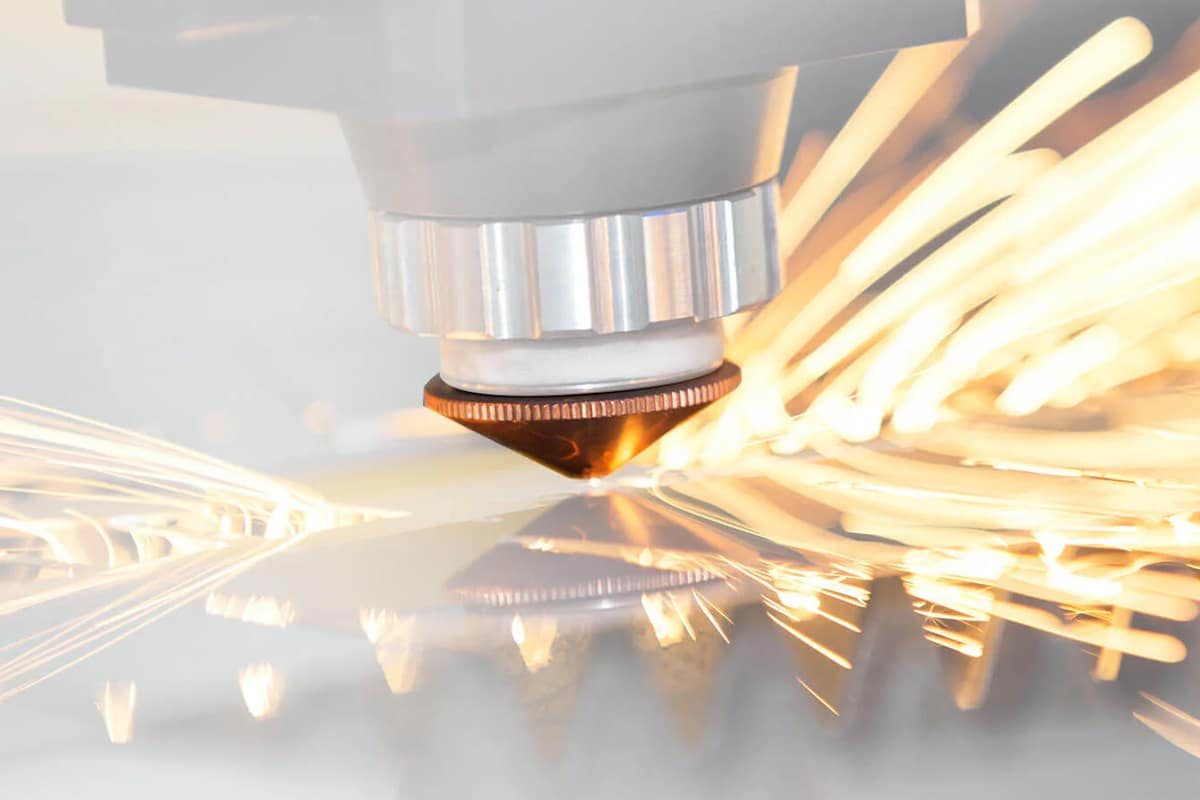

Comprendre les buses de découpe laser

Définition

Fonction

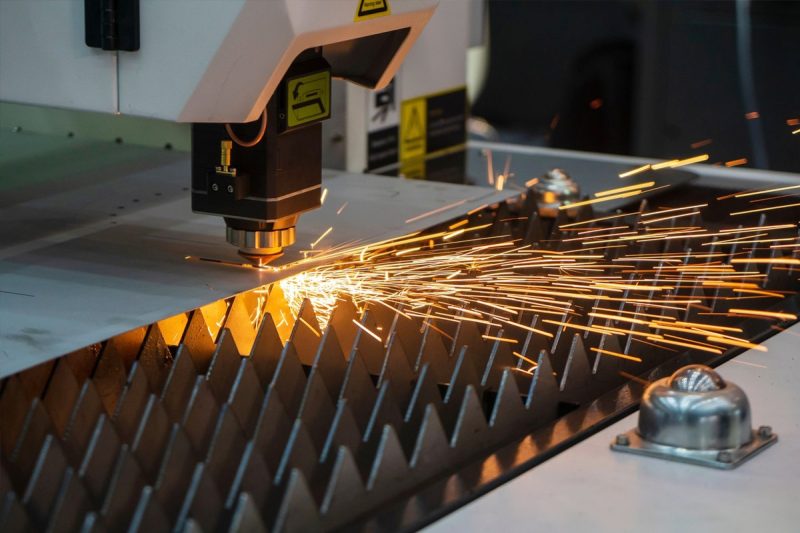

La fonction principale d'une buse de machine de découpe laser est de diriger le faisceau laser et d'aider le gaz vers la zone de découpe avec une grande précision. Voici une description de ses principales fonctions :

- Focalisation et direction du faisceau : la buse permet de focaliser et de diriger le faisceau laser sur la pièce. Une focalisation appropriée garantit que le faisceau laser possède la puissance et la précision optimales requises pour couper efficacement différents matériaux.

- Distribution de gaz auxiliaire : le gaz auxiliaire (tel que l'oxygène, l'azote ou l'air) est dirigé vers la zone de coupe via la buse. Le choix du gaz et de sa pression peut affecter considérablement la vitesse de coupe, la qualité et le type de matériaux pouvant être coupés. La buse garantit que le flux de gaz est constant et correctement dirigé, facilitant le processus de coupe en soufflant le matériau fondu, en refroidissant la coupe et en empêchant l'oxydation.

- Gestion de la chaleur : en dirigeant le flux de gaz d'assistance, la buse permet de dissiper la chaleur générée pendant le processus de découpe. Cela permet de maintenir une température de découpe constante et d'éviter la surchauffe, qui peut entraîner une déformation ou des dommages du matériau.

- Amélioration de la qualité de coupe : la conception et la taille de la buse affectent la qualité de la coupe. Une buse bien choisie peut produire des coupes plus nettes avec un minimum de scories, des bords plus lisses et une plus grande précision, réduisant ainsi le besoin de post-traitement.

- Protection de l'optique laser : la buse agit également comme une barrière protectrice pour l'optique de la tête laser, la protégeant des débris et des projections générés pendant le processus de découpe. Cette protection préserve la durée de vie et les performances de votre machine de découpe laser.

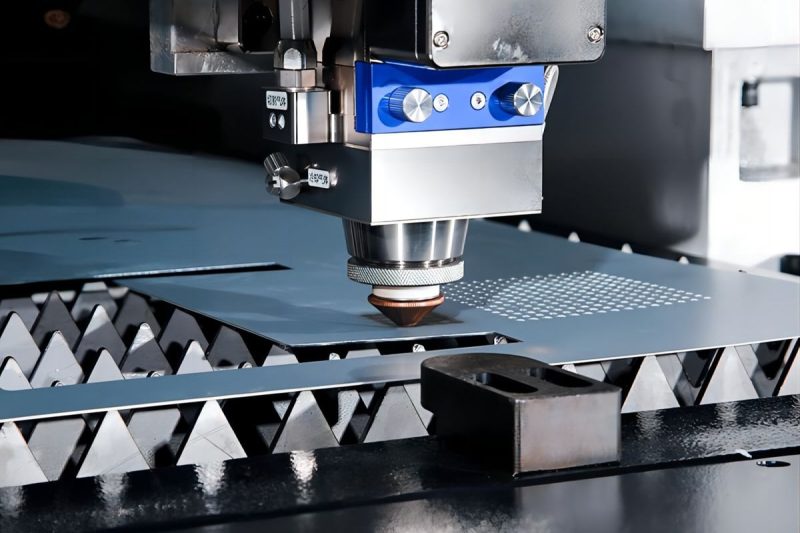

Types de buses de découpe laser

Buses monocouches

Définition

Caractéristiques

- Simple : La conception des buses monocouches est simple, ce qui les rend faciles à fabriquer et à entretenir.

- Durabilité : Les buses monocouches sont fabriquées à partir de matériaux robustes tels que le laiton ou le cuivre pour résister aux températures élevées et à l'usure rencontrées pendant le processus de découpe du métal.

- Rentable : ces buses sont généralement moins chères que les buses à double couche, offrant une option abordable pour de nombreuses applications de découpe de métal.

- Précision : les buses monocouches assurent un contrôle précis du faisceau laser et du gaz d'assistance, garantissant des coupes de haute qualité sur des tôles plus fines.

Applications

Les buses monocouches sont polyvalentes et adaptées à une grande variété de tâches de découpe de métaux. Elles sont idéales pour :

- Métaux fins à moyennement épais : Particulièrement adapté à la découpe de métaux moins épais, tels que la tôle, où des coupes précises et nettes sont nécessaires.

- Utilisation quotidienne : ces buses sont souvent utilisées dans les opérations de découpe laser standard car elles sont fiables et faciles à utiliser lors de la découpe de métaux tels que l'acier inoxydable, l'aluminium et l'acier doux.

Buses à double couche

Définition

Caractéristiques

- Refroidissement amélioré : la construction à double couche offre une meilleure dissipation de la chaleur, ce qui aide à maintenir la qualité de coupe et à prolonger la durée de vie de la buse lors de la coupe du métal.

- Débit de gaz amélioré : ces buses aident à fournir le gaz d'assistance plus efficacement, ce qui améliore la vitesse et la précision de coupe en éliminant efficacement le métal en fusion et en empêchant l'oxydation.

- Durabilité accrue : la couche supplémentaire offre une protection supplémentaire contre l'usure, les rendant plus durables lors d'opérations intensives de coupe de métal.

- Performances supérieures : elles permettent un meilleur contrôle du faisceau laser et du flux de gaz, ce qui est bénéfique pour la découpe et le traitement de haute précision de tôles plus épaisses.

Applications

Les buses à double couche sont conçues pour les tâches de découpe de métal spécialisées et exigeantes. Elles sont particulièrement adaptées pour :

- Découpe de métaux épais : idéal pour couper des métaux plus épais où une gestion efficace de la chaleur et une précision sont essentielles, comme dans les industries automobile et aérospatiale.

- Tâches de haute précision : idéal pour les applications qui nécessitent des conceptions complexes et des bords de haute qualité sur des métaux tels que le titane, le cuivre et le laiton.

- Utilisation industrielle : généralement utilisé dans les environnements industriels où les opérations de découpe laser sont intensives et la durée de vie de la buse est importante.

- Découpe de métaux spécialisés : Idéal pour couper des métaux plus durs et plus difficiles, offrant des caractéristiques de performance améliorées.

Dimensions de la buse

Diamètre de l'ouverture de la buse

Buses de petit diamètre (1,0-1,5 mm)

- Applications : Idéal pour la découpe de précision de matériaux minces où un faisceau laser fin et concentré est requis.

- Avantages : Offre une plus grande précision et des détails plus élevés dans les coupes et est efficace pour réduire la largeur de la zone affectée par la chaleur (ZAT).

- Limitations : des ouvertures plus petites peuvent restreindre le flux de gaz d'assistance, ce qui peut avoir un impact sur l'efficacité de la découpe de matériaux plus épais.

Buses de diamètre moyen (1,5-2,5 mm)

- Applications : Convient à une large gamme de tâches de coupe à usage général sur des matériaux d'épaisseur moyenne.

- Avantages : Offre un bon équilibre entre précision et débit de gaz, le rendant polyvalent pour diverses conditions de coupe.

- Limitations : Peut ne pas fournir la plus grande précision pour les matériaux très fins ou la meilleure efficacité pour les matériaux très épais.

Buses de grand diamètre (2,5 mm et plus)

- Applications : Idéal pour couper des matériaux plus épais où un flux de gaz d'assistance plus large est nécessaire pour éliminer efficacement le matériau en fusion.

- Avantages : Améliore la vitesse de coupe et l'efficacité des matériaux épais, aide à l'élimination efficace des scories et minimise le risque de formation de scories.

- Limitations : Des ouvertures plus grandes peuvent réduire la précision des coupes et augmenter la largeur de la zone affectée thermiquement (ZAT).

Longueur de la buse

Buses courtes

- Applications : Généralement utilisé pour les tâches de coupe de haute précision où la proximité du matériau est nécessaire.

- Avantages : Offre un meilleur contrôle du faisceau laser et assiste le gaz, améliorant ainsi la précision.

- Limitations : Des buses plus courtes peuvent augmenter le risque de collisions avec la surface du matériau ou d’autres obstacles.

Buses longues

- Applications : Convient à la coupe de matériaux plus épais ou dans des situations où la surface du matériau est inégale.

- Avantages : Permet une plus grande flexibilité dans la distance de sécurité, réduisant ainsi le risque de collisions et s'adaptant aux irrégularités du matériau.

- Limitations : Peut réduire la précision de la coupe en raison de la distance accrue par rapport à la surface du matériau.

Forme de la pointe de la buse

Pointes coniques

- Applications : Généralement utilisé pour les tâches de coupe nécessitant une grande précision et des bords lisses.

- Avantages : Facilite un faisceau laser et un flux de gaz plus focalisés, améliorant ainsi la qualité et la précision de la coupe.

- Limitations : Les pointes coniques peuvent s'user plus rapidement en raison de leur forme, en particulier lorsqu'elles sont utilisées pour couper des matériaux épais ou abrasifs.

Embouts cylindriques

- Applications : Convient à la coupe de matériaux plus épais et aux tâches de coupe générales.

- Avantages : Fournit un flux de gaz plus uniforme, ce qui est bénéfique pour l'élimination efficace du matériau en fusion pendant la coupe.

- Limitations : Peut ne pas offrir le même niveau de précision que les pointes coniques pour les tâches de coupe très fines.

Matériau de la buse

Buse en laiton

Définition

Caractéristiques

- Conductivité thermique : Le laiton a une bonne conductivité thermique, ce qui permet de dissiper efficacement la chaleur pendant le processus de coupe. Cela réduit le risque de surchauffe et prolonge la durée de vie de la buse.

- Durabilité : les buses en laiton sont solides et durables, résistantes à l'usure et adaptées à une utilisation à haute fréquence dans les environnements industriels.

- Résistance à la corrosion : le laiton est résistant à la corrosion, ce qui garantit que la buse conserve ses performances et son intégrité pendant longtemps, même dans des environnements difficiles.

- Rentable : les buses en laiton sont souvent plus abordables que d’autres matériaux hautes performances, offrant une solution rentable pour de nombreuses applications de découpe laser.

Applications

Les buses en laiton sont largement utilisées dans de nombreuses applications de découpe de métaux en raison de leur conductivité équilibrée et de leur durabilité. Elles sont idéales pour :

- Découpe générale des métaux : convient à la découpe d'une variété de métaux tels que l'acier inoxydable, l'aluminium et l'acier au carbone.

- Utilisation haute fréquence : leur durabilité les rend adaptés aux opérations de découpe continues et à haute fréquence dans les environnements industriels.

- Fonctionnement économique : idéal pour les utilisateurs à la recherche d’une solution rentable sans compromettre les performances.

Considérations

Buses en cuivre

Définition

Caractéristiques

- Excellente conductivité thermique : le cuivre présente la conductivité thermique la plus élevée parmi les matériaux de buse courants, ce qui lui permet de dissiper la chaleur plus efficacement. Cette propriété permet de maintenir la température de la buse et d'éviter la surchauffe, garantissant ainsi des performances de coupe constantes.

- Conductivité électrique : L'excellente conductivité électrique du cuivre le rend idéal pour les applications où les décharges électrostatiques peuvent être un problème, améliorant ainsi la sécurité et les performances.

- Durabilité et résistance : les buses en cuivre sont robustes et peuvent résister aux rigueurs des opérations de coupe intensives, ce qui les rend adaptées aux applications exigeantes.

- Qualité de coupe améliorée : les propriétés thermiques supérieures du cuivre permettent des coupes plus douces et plus précises, en particulier lors d'opérations laser à haute puissance et de matériaux difficiles.

- Résistance à l'oxydation : les buses en cuivre sont souvent revêtues ou traitées pour éviter l'oxydation, qui affecterait autrement les performances et la durée de vie.

Applications

En raison de leurs caractéristiques de performance supérieures, les buses en cuivre sont le premier choix pour les tâches de découpe de haute précision et à grande vitesse. Elles sont idéales pour :

- Découpe de métal de précision : convient aux tâches de coupe qui nécessitent une grande précision et des bords nets, tels que les composants aérospatiaux et automobiles.

- Tôle épaisse : Idéal pour couper des tôles plus épaisses, une gestion efficace de la chaleur aide à prévenir le gauchissement et à maintenir la qualité de coupe.

Considérations

Facteurs affectant les performances de la buse

Matériau de la buse

- Conductivité thermique : le matériau de la buse (par exemple, le laiton ou le cuivre) affecte sa capacité à dissiper la chaleur. Le cuivre a une excellente conductivité thermique et est généralement plus performant dans les applications de découpe de haute précision et à grande vitesse.

- Durabilité : Les matériaux tels que le laiton ont une bonne durabilité et une bonne résistance à l'usure, ce qui les rend adaptés aux tâches de coupe générales. Le choix du matériau affectera la durée de vie de la buse et la fréquence de maintenance.

Taille de la buse

Le diamètre et la longueur de l'ouverture de la buse ont un impact important sur les performances de la buse :

- Diamètre : Les buses de plus petit diamètre offrent un faisceau plus focalisé et un débit de gaz plus fin, ce qui contribue à une découpe de précision. Les buses de plus grand diamètre permettent un débit de gaz et des vitesses de découpe plus élevés pour les matériaux plus épais.

- Longueur : La longueur de la buse affecte la dissipation de chaleur et la stabilité du flux de gaz. Les buses plus courtes sont plus faciles à manipuler et à changer, tandis que les buses plus longues offrent un meilleur refroidissement et conviennent à la découpe de matériaux plus épais.

Débit et pression de gaz

- Type de gaz d'assistance : Le type de gaz d'assistance (oxygène, azote ou air) affecte le processus de découpe. L'oxygène est souvent utilisé pour couper l'acier au carbone en raison de sa réactivité, tandis que l'azote est utilisé pour couper l'acier inoxydable et l'aluminium afin d'éviter l'oxydation.

- Pression du gaz : une pression de gaz adéquate assure une élimination efficace du matériau fondu et empêche l'oxydation. Une pression de gaz élevée convient à la découpe de matériaux épais, tandis qu'une pression de gaz plus faible convient aux matériaux fins pour éviter une éjection excessive.

Alignement et focalisation du faisceau

- Alignement : un alignement précis de la buse avec le faisceau laser peut aider à obtenir une coupe nette. Un mauvais alignement peut entraîner une mauvaise qualité de coupe et une usure accrue de la buse.

- Position focale : la focalisation du faisceau laser doit être réglée avec précision par rapport à la pièce. Une focalisation incorrecte peut entraîner une mauvaise qualité des bords, une réduction des vitesses de coupe et une augmentation du gaspillage de matériau.

Vitesse et puissance de coupe

- Vitesse : la vitesse de coupe affecte l'interaction entre le faisceau laser et le matériau. Les vitesses plus rapides fournissent plus de puissance laser et un flux d'air plus efficace, tandis que les vitesses plus lentes offrent une meilleure qualité de coupe mais peuvent augmenter le risque d'accumulation de chaleur.

- Puissance : une puissance laser suffisante est nécessaire pour pénétrer le matériau et obtenir une coupe nette. Les paramètres de puissance doivent être optimisés en fonction du type et de l'épaisseur du matériau.

Entretien et état des buses

- Propreté : un nettoyage régulier de la buse évite l'accumulation de débris qui peuvent bloquer le flux d'air et affecter la qualité du faisceau. Des buses sales peuvent entraîner une découpe irrégulière et une réduction des performances.

- Usure et dommages : Vérifiez que la buse ne présente aucun signe d'usure ou de dommage pour garantir des performances optimales. Les buses usées ou endommagées doivent être remplacées rapidement pour maintenir la qualité de coupe.

Conditions environnementales

- Température et humidité : les facteurs environnementaux tels que la température et l'humidité peuvent affecter le processus de découpe. Des températures élevées peuvent provoquer une surchauffe, tandis qu'une humidité élevée peut provoquer de la condensation, ce qui peut affecter le faisceau laser et le flux de gaz.

- État de la pièce : L'état de surface de la pièce, notamment sa propreté et sa planéité, peut également affecter les performances de la buse. Les contaminants présents sur la pièce peuvent provoquer des coupes irrégulières.

Choisir la bonne buse

Facteurs à prendre en compte lors du choix des buses

type de materiau

- Acier doux : pour couper l'acier doux, des buses monocouches avec gaz assisté par oxygène sont souvent utilisées car elles peuvent augmenter les vitesses de coupe et produire des coupes plus nettes grâce à une réaction exothermique.

- Acier inoxydable : la découpe de l'acier inoxydable utilise souvent une buse à double couche avec de l'azote comme gaz d'assistance pour éviter l'oxydation et obtenir une coupe nette sans décoloration.

- Aluminium : La découpe de l'aluminium nécessite souvent l'utilisation d'une buse à double couche avec de l'azote ou de l'air comprimé pour éviter l'oxydation et assurer une coupe lisse. L'azote est le choix privilégié pour des coupes de haute qualité, tandis que l'air comprimé peut être une alternative rentable.

Épaisseur de matériau

- Matériaux fins (< 5 mm) : les buses de plus petit diamètre (par exemple de 0,8 mm à 1,2 mm) fournissent un faisceau plus focalisé et un flux de gaz plus fin, ce qui permet d'obtenir des coupes de précision. Elles sont souvent utilisées avec de l'azote ou de l'oxygène à haute pression.

- Épaisseur moyenne (5 mm – 12 mm) : les buses de diamètre moyen (par exemple 1,2 mm à 2 mm) offrent un équilibre entre la concentration et le débit de gaz et conviennent à une large gamme de métaux. L'oxygène est souvent utilisé pour l'acier doux, tandis que l'azote est utilisé pour l'acier inoxydable et l'aluminium.

- Matériaux épais (> 12 mm) : les buses de plus grand diamètre (par exemple de 2 à 3 mm ou plus) permettent un débit de gaz plus élevé, ce qui permet d'éliminer efficacement le matériau fondu et d'éviter la surchauffe. Elles sont souvent utilisées avec de l'oxygène basse pression pour l'acier doux ou de l'azote haute pression pour l'acier inoxydable et l'aluminium.

Vitesse et précision de coupe

- Haute précision : pour les motifs complexes et les coupes de haute précision, des buses plus petites avec des ouvertures plus étroites sont idéales. Ces buses sont souvent utilisées en conjonction avec de l'azote haute pression pour garantir des bords nets et précis qui ne s'oxydent pas.

- Vitesse élevée : une buse large avec une ouverture plus large est recommandée pour des vitesses de coupe plus rapides afin de maintenir la qualité de coupe et de contrôler efficacement la chaleur. L'oxygène est souvent utilisé pour augmenter les vitesses de coupe sur l'acier doux.

Recommandations courantes concernant les buses

Buse monocouche

- Diamètre 8-1,2 mm : convient à la découpe de métaux fins (par exemple, acier inoxydable et aluminium jusqu'à 5 mm d'épaisseur). Il offre une coupe précise et des détails fins et est souvent utilisé avec de l'azote haute pression.

- Diamètre 2-2 mm : convient aux métaux d'épaisseur moyenne (par exemple, l'acier inoxydable, l'acier au carbone et l'aluminium de 5 à 12 mm d'épaisseur). Il équilibre la précision et le flux d'air et est souvent utilisé avec de l'oxygène pour couper l'acier doux et avec de l'azote pour couper l'acier inoxydable et l'aluminium.

- Diamètre de 2 à 3 mm : idéal pour les métaux épais (> 12 mm). Il assure une circulation d'air et une gestion de la chaleur efficaces et convient aux coupes intensives avec de l'oxygène à basse pression ou de l'azote à haute pression.

Buse à double couche

- Diamètre 0-1,5 mm : pour une découpe de haute précision des métaux fins à moyennement épais. Il améliore la focalisation du faisceau et le flux d'air pour des coupes nettes et détaillées. Idéal pour une utilisation avec de l'azote pour couper l'acier inoxydable et l'aluminium.

- Diamètre de 5 à 2,5 mm : convient à une large gamme d'épaisseurs, offrant un meilleur refroidissement et une meilleure durabilité. Idéal pour les applications industrielles nécessitant des coupes de haute qualité, généralement utilisé avec de l'oxygène pour l'acier doux et de l'azote pour l'acier inoxydable et l'aluminium.

- Diamètre de 5 à 3 mm : conçu pour les métaux épais, offrant des performances supérieures en termes de dissipation de chaleur et de qualité de coupe. Idéal pour les tâches de coupe exigeantes et continues, généralement utilisé en combinaison avec de l'azote haute pression pour l'acier inoxydable et l'aluminium.

Entretien et soins

Nettoyage régulier

Nettoyage quotidien

- Inspection visuelle : Inspectez visuellement la buse quotidiennement pour détecter des débris, des éclaboussures ou tout dommage visible.

- Outils de nettoyage : utilisez une brosse douce, un chiffon en microfibre et une solution de nettoyage appropriée pour éliminer les débris accumulés. Évitez d'utiliser des matériaux abrasifs qui pourraient rayer ou endommager la buse.

- Air comprimé : utilisez de l’air comprimé pour éliminer les particules fines de l’ouverture de la buse et des filetages.

Nettoyage en profondeur hebdomadaire

- Retrait de la buse : retirez soigneusement la buse de la tête laser, en suivant les instructions du fabricant pour éviter tout mauvais alignement ou dommage.

- Trempage : Faites tremper la buse dans une solution de nettoyage conçue pour les équipements de découpe laser afin de dissoudre les dépôts tenaces.

- Nettoyage par ultrasons : Pour un nettoyage en profondeur, utilisez un nettoyeur à ultrasons pour éliminer les particules fines et les résidus des surfaces intérieures et extérieures de la buse.

Inspection des buses

Vérifier l'usure

- Signes d'usure : Inspectez régulièrement la buse pour détecter tout signe d'usure, tel qu'une érosion à l'extrémité de la buse, un élargissement de l'ouverture de la buse ou toute déformation.

- Ouverture de la buse : utilisez une loupe ou un microscope pour inspecter l'ouverture de la buse afin de détecter toute irrégularité susceptible d'affecter la focalisation du faisceau laser et le flux d'air.

Vérification de l'alignement

- Alignement correct : assurez-vous que la buse est correctement alignée avec le faisceau laser. Un mauvais alignement peut entraîner une coupe inégale, une usure accrue et une mauvaise qualité de coupe.

- Outil d'alignement : utilisez l'outil d'alignement et la jauge fournis par le fabricant pour vérifier et ajuster l'alignement de la buse selon les besoins.

Guide de remplacement

Quand remplacer

- Performances dégradées : remplacez la buse si vous constatez une diminution notable des performances de coupe, comme une mauvaise qualité de coupe, une augmentation des scories ou une coupe irrégulière.

- Dommages visibles : remplacez la buse si elle présente des signes visibles de dommages ou d’usure qui ne peuvent pas être corrigés par un nettoyage ou un réajustement.

Buses de rechange

- Stock de pièces de rechange : conservez un stock de buses de rechange pour minimiser les temps d'arrêt. Assurez-vous de disposer d'une variété de tailles et de types de buses qui correspondent à vos besoins de découpe.

- Spécifications du fabricant : Utilisez toujours les buses spécifiées par le fabricant de votre machine de découpe laser pour garantir la compatibilité et des performances optimales.

Maintenance préventive

Maintenance régulière

- Inspections de routine : intégrez les inspections et l’entretien des buses à votre programme d’entretien régulier de la machine.

- Journaux de maintenance : conservez un journal détaillé des activités de maintenance, y compris le nettoyage, les inspections et les remplacements, pour suivre les performances et la durée de vie des buses.

Contrôles environnementaux

- Environnement propre : Maintenez un environnement de travail propre pour réduire le risque que des débris et des contaminants affectent la buse.

- Température et humidité : Assurez-vous que l'environnement de fonctionnement se situe dans les plages de température et d'humidité recommandées pour éviter d'endommager la buse et la machine.

Formation des opérateurs

Manipulation appropriée

- Programme de formation : Fournir aux opérateurs un programme de formation sur la manipulation, le nettoyage et l’entretien appropriés des buses.

- Bonnes pratiques : Sensibiliser les opérateurs aux bonnes pratiques pour éviter les mauvaises manipulations et assurer la longévité des buses.

Protocoles de sécurité

- Équipement de sécurité : Assurez-vous que les opérateurs utilisent un équipement de sécurité approprié, tel que des gants et des lunettes de protection, lors de la manipulation et du nettoyage des buses.

- Procédures de sécurité : Mettre en œuvre des procédures de sécurité pour l’entretien et le remplacement des buses afin de prévenir les accidents et les blessures.

Dépannage des problèmes courants de buses

Mauvaise qualité de coupe

Symptômes

- Bords rugueux ou bavures sur le matériau coupé

- Portions incomplètes ou non coupées

- Excès de scories ou de scories sur la surface inférieure de la coupe

Causes et solutions possibles

- Buse usée ou endommagée : Inspectez la buse pour détecter toute trace d'usure ou de dommage. Remplacez la buse si elle présente des signes de corrosion ou de déformation.

- Taille de buse incorrecte : assurez-vous que la taille de la buse correspond au type et à l'épaisseur du matériau. Utilisez une buse plus petite pour des coupes de précision et une buse plus grande pour des matériaux plus épais.

- Désalignement : vérifiez l'alignement de la buse avec le faisceau laser. Réglez à nouveau à l'aide des outils et des procédures recommandés par le fabricant.

- Pression du gaz d'assistance : assurez-vous que la pression du gaz d'assistance est correctement réglée. Une pression basse entraînera une mauvaise qualité de coupe, tandis qu'une pression élevée entraînera des bords rugueux. Ajustez la pression selon les recommandations du fabricant.

Coupe irrégulière

Symptômes

- Variation de la qualité de coupe sur différentes parties du matériau

- La coupe commence bien mais se détériore avec le temps

Causes et solutions possibles

- Contamination de la buse : nettoyez la buse pour éliminer tous les débris ou accumulations qui pourraient bloquer le flux d'air ou la mise au point du laser.

- Fluctuations de pression d'air : Assurez-vous que la pression du gaz d'assistance est constante tout au long de la coupe. Vérifiez que le système d'alimentation en gaz ne présente pas de fuites.

- Instabilité du faisceau laser : vérifiez si le générateur laser présente des problèmes pouvant entraîner une instabilité du faisceau. Le générateur laser peut nécessiter une maintenance ou un réétalonnage.

Buse bouchée

Symptômes

- Débit d'air réduit ou irrégulier

- Résistance accrue lorsque de l'air ou du gaz souffle à travers la buse

Causes et solutions possibles

- Accumulation de débris : nettoyez la buse à l’aide des outils et des solutions appropriés pour éliminer tout blocage.

- Qualité du gaz d'assistance : Assurez-vous que le gaz d'assistance est propre et exempt de contaminants. Utilisez des filtres pour maintenir l'alimentation en gaz propre.

- Revêtement du matériau : sachez que certains revêtements présents sur le matériau peuvent entraîner l'obstruction de la buse. Ajustez les paramètres de coupe ou nettoyez la surface du matériau avant de procéder à la coupe.

Usure fréquente des buses

Symptômes

- Dégradation ou corrosion rapide de la pointe de la buse

- Remplacement fréquent des buses requis

Causes et solutions possibles

- Matériaux de buses incompatibles : pour les opérations de coupe à haute intensité, utilisez des buses fabriquées à partir de matériaux plus durables, tels que le cuivre.

- Coupe trop rapide : réduisez la vitesse de coupe pour réduire l'usure de la buse.

- Gaz d'assistance incorrect : assurez-vous que le type et la pression du gaz d'assistance sont adaptés au matériau et aux conditions de coupe.

Assistance en cas de fuites de gaz

Symptômes

- Sifflement ou fuite visible autour de la zone de la buse

- Débit de gaz d'assistance irrégulier ou insuffisant

- Diminution de l'efficacité de coupe

- Mauvaise qualité de coupe

Causes et solutions possibles

- Buse desserrée : serrez la buse pour garantir un ajustement sûr. Évitez de trop serrer, car cela pourrait endommager la buse ou les filetages.

- Joints endommagés : vérifiez que les joints et les garnitures ne sont pas endommagés. Remplacez les joints défectueux pour éviter les fuites.

- Fissures sur la buse : Vérifiez que la buse ne présente pas de fissures pouvant entraîner des fuites. Remplacez la buse si nécessaire.

Divergence du faisceau

Symptômes

- La découpe au laser devient plus large ou floue

- Perte de précision de coupe

Causes et solutions possibles

- Désalignement de la buse : réalignez la buse avec le faisceau laser pour garantir que le faisceau est correctement focalisé.

- Dommage de la buse : Vérifiez que la buse ne présente aucune déformation ou usure qui pourrait affecter la focalisation du faisceau. Remplacez la buse si nécessaire.

- Contamination de la lentille : vérifiez que la lentille laser n'est pas sale ou endommagée. Nettoyez ou remplacez la lentille si nécessaire.

- Mise au point incorrecte : vérifiez que la mise au point est correctement réglée pour le matériau et l'épaisseur que vous coupez. Ajustez la mise au point si nécessaire.

Buse endommagée

Symptômes

- Fissures ou déformations visibles

- Focalisation incohérente du faisceau laser

- Des ajustements fréquents sont nécessaires

Causes et solutions possibles

- Effets physiques : Manipulez la buse avec précaution pour éviter tout dommage physique. Assurez-vous que la pièce est solidement fixée pour éviter les collisions.

- Contrainte thermique : une surchauffe peut endommager la buse. Veillez à un refroidissement adéquat et utilisez des buses fabriquées à partir de matériaux de qualité tels que le cuivre ou le laiton pour résister aux températures élevées.

- Outils de nettoyage inappropriés : évitez d’utiliser des outils abrasifs ou des produits chimiques agressifs qui peuvent endommager la surface de la buse.

Résumé

Obtenez des solutions de découpe laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.