Comprendre le soudage laser

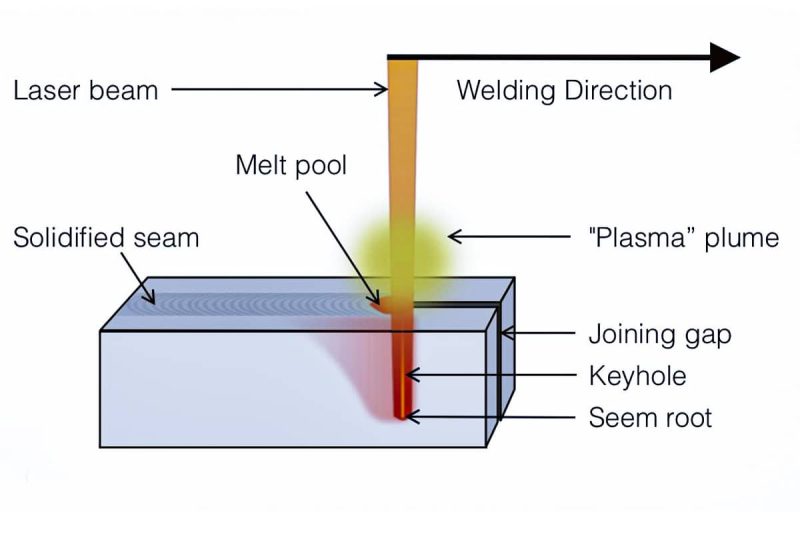

Notions de base sur le soudage au laser

Type de soudage au laser

- Soudage laser à onde continue : adapté aux besoins de soudage à long terme et à haute intensité, largement utilisé pour la connexion et l'étanchéité de plaques métalliques épaisses.

- Soudage laser pulsé : chauffe le matériau grâce à des impulsions à haute énergie à court terme, plus adapté au soudage de plaques minces ou de micro-composants, avec une précision de contrôle plus élevée.

Facteurs affectant la largeur de la soudure

Paramètres laser

- Puissance du laser : la puissance du laser est l'un des paramètres les plus critiques affectant les résultats de soudage. Plus la puissance du laser est élevée, plus la chaleur est générée et le volume de la zone affectée par la chaleur et du bain de fusion augmente également, ce qui augmente la largeur de la soudure. Inversement, si la puissance est trop faible, elle ne peut pas fournir suffisamment d'énergie pour faire fondre le matériau et le joint de soudure peut être insuffisant, ce qui entraîne une soudure étroite ou une soudure incomplète. Par conséquent, la puissance du laser doit être sélectionnée de manière raisonnable en fonction de l'épaisseur, du type et de la vitesse de soudage du matériau pour obtenir la largeur optimale de la soudure.

- Vitesse de soudage : La vitesse de soudage a une influence importante sur l'apport de chaleur. Lorsque la vitesse de soudage est lente, le laser reste plus longtemps dans la zone de soudage, ce qui entraîne un transfert de chaleur plus important vers le matériau de base, la formation d'un bain de fusion plus grand et d'une zone affectée par la chaleur, augmentant ainsi la largeur de la soudure. Inversement, une vitesse de soudage trop rapide réduira l'apport de chaleur, ce qui entraînera une soudure incomplète, des soudures trop étroites et éventuellement des soudures faibles. Par conséquent, un contrôle raisonnable de la vitesse de soudage est la clé pour garantir la largeur de soudure appropriée.

- Longueur d'onde : La longueur d'onde du laser détermine la manière dont le laser interagit avec le matériau. Les lasers à courte longueur d'onde (tels que ceux émis par les générateurs laser à fibre) peuvent être mieux absorbés par les matériaux métalliques car ils ont une concentration d'énergie plus élevée et peuvent fournir plus d'énergie dans une zone plus petite, améliorant ainsi l'efficacité du soudage et rendant la soudure plus étroite. Relativement parlant, les lasers à longue longueur d'onde (tels que ceux émis par les tubes laser CO2) ont une faible absorption des matériaux métalliques et la distribution d'énergie pendant le soudage est relativement large, ce qui conduit facilement à une largeur de soudure plus grande. Par conséquent, les lasers à courte longueur d'onde sont plus adaptés au soudage de haute précision.

- Durée d'impulsion : le soudage laser pulsé présente l'avantage unique d'optimiser le soudage en ajustant la durée d'impulsion. Plus la durée d'impulsion est courte, plus le temps d'apport de chaleur du laser est court, ce qui contribue à réduire l'expansion de la zone affectée par la chaleur et à former une soudure plus petite. Des durées d'impulsion plus longues entraînent un apport de chaleur plus important et une soudure plus large. Grâce à la technologie de mise en forme des impulsions, la largeur et l'intervalle d'impulsion du laser peuvent être contrôlés avec précision pour optimiser la distribution de chaleur et la morphologie de la soudure pendant le soudage.

- Qualité du faisceau : la qualité et le contrôle de la focalisation du faisceau laser sont essentiels à la précision du soudage. Les lasers avec une meilleure qualité de faisceau ont des tailles de focalisation plus petites et une énergie plus concentrée, ce qui permet d'obtenir un soudage de plus grande précision. Une qualité de faisceau supérieure permet de réduire la diffusion de chaleur, de sorte que la chaleur est plus concentrée dans la zone de soudage et que la largeur de la soudure devient plus petite. Si la qualité du faisceau est mauvaise, cela entraînera une distribution inégale de l'énergie laser, augmentant ainsi la largeur de la soudure.

Propriétés matérielles

- Taux d'absorption : Le taux d'absorption du matériau par le laser affecte directement l'effet de soudage. Le taux d'absorption des matériaux métalliques est généralement élevé, en particulier lorsque le laser à courte longueur d'onde est adapté au métal, le taux d'absorption est encore amélioré. Dans le processus de soudage au laser, un taux d'absorption plus élevé signifie que l'énergie laser peut être efficacement convertie en énergie thermique, ce qui entraîne une soudure plus petite. Inversement, si le taux d'absorption du matériau est faible, le taux d'utilisation efficace de l'énergie laser est faible, ce qui peut entraîner une soudure trop large ou incomplète.

- Conductivité thermique : La conductivité thermique du matériau affecte le taux de diffusion de la chaleur dans le substrat. Les matériaux ayant une conductivité thermique plus élevée (tels que cuivre et aluminium) dispersera rapidement la chaleur, ce qui entraînera une dispersion excessive de la chaleur dans la zone de soudage et des soudures plus larges. En revanche, les matériaux à faible conductivité thermique (tels que acier inoxydable) permet de concentrer davantage de chaleur dans la zone de soudage, formant ainsi une soudure plus étroite. Par conséquent, lors du soudage de matériaux ayant des conductivités thermiques différentes, il est nécessaire d'ajuster les paramètres de soudage en fonction de leurs propriétés thermiques pour garantir que la largeur de soudure est appropriée.

- Réflectivité : les matériaux à réflectivité élevée (tels que l'aluminium et le cuivre) produiront une plus grande réflexion du laser et réduiront l'efficacité d'absorption de l'énergie laser, affectant ainsi la qualité de la soudure et pouvant entraîner une augmentation de la largeur de la soudure. Pour surmonter ce problème, vous pouvez choisir un type de laser adapté aux matériaux hautement réfléchissants (par exemple, en utilisant un laser à courte longueur d'onde) ou augmenter la puissance du laser pour compenser la perte de réflexion. De plus, l'utilisation d'un faisceau focalisé et d'une longueur d'onde laser appropriée peut également contribuer à augmenter le taux d'absorption laser des matériaux réfléchissants.

Environnement de soudage

- Gaz de protection : Le gaz de protection joue un rôle important dans le soudage laser. Il empêche non seulement l'oxydation et la contamination pendant le soudage, mais affecte également la conduction thermique et la largeur de la soudure en contrôlant le flux de gaz. Par exemple, l'argon et l'azote sont souvent utilisés comme gaz de protection dans le soudage laser. Ils peuvent réduire efficacement la portée de la zone affectée par la chaleur et éviter la génération de soudures excessives. La sélection et le contrôle du gaz de protection doivent être ajustés en fonction des matériaux spécifiques et des exigences de soudage.

- Conditions environnementales : Les facteurs environnementaux tels que la température et l'humidité ont également un certain impact sur l'effet du soudage au laser. Dans les environnements à basse température, la conductivité thermique des matériaux métalliques peut changer, ce qui affecte la gestion thermique pendant le soudage. De plus, les environnements à forte humidité peuvent provoquer une dispersion de l'énergie laser et affecter la qualité du soudage. Des conditions environnementales stables aident à maintenir la stabilité du faisceau laser et à garantir la cohérence de la largeur de soudure pendant le soudage.

Technologie permettant d'obtenir une largeur de soudure minimale

Sélection du type de laser

- Générateur laser à fibre : Le générateur laser à fibre est l'une des sources laser les plus utilisées dans le soudage laser. Il présente une puissance élevée, une qualité de faisceau élevée et une excellente capacité de focalisation. Le faisceau du générateur laser à fibre peut être focalisé avec précision sur une très petite zone, ce qui réduit la largeur de soudure et permet de traiter efficacement les matériaux en plaques minces. Les générateurs laser à fibre sont très adaptés aux tâches de soudage de haute précision et rapides et peuvent réaliser des petites soudures de haute qualité et réduire l'expansion de la zone affectée thermiquement (ZAT) du matériau.

- Tube laser CO2 : Le tube laser CO2 est une autre source laser couramment utilisée pour le soudage des métaux. Bien que la qualité du faisceau des tubes laser CO2 ne soit généralement pas aussi bonne que celle des générateurs laser à fibre, il peut fournir une plus grande puissance et une profondeur de pénétration plus profonde, ce qui convient au soudage de matériaux plus épais. Bien qu'il ne soit pas aussi précis que le laser à fibre, des largeurs de soudure relativement petites peuvent être obtenues grâce à une régulation de puissance raisonnable et à une vitesse de soudage optimisée.

Sélection de la longueur d'onde du laser

Optimisation des paramètres laser

- Réglage de la puissance du laser : la puissance du laser est le principal facteur affectant l'apport de chaleur de soudage. Une puissance excessive entraînera une propagation excessive de la chaleur dans la zone environnante, élargissant ainsi la soudure et provoquant même des défauts de soudage. Une réduction appropriée de la puissance peut aider à réduire l'apport de chaleur et à réduire la largeur de la soudure, en particulier lors du soudage de matériaux en plaques minces. Cependant, une puissance trop faible peut entraîner une soudure inadéquate. Par conséquent, un réglage raisonnable de la puissance du laser pour l'adapter aux propriétés du matériau, à la vitesse de soudage et aux exigences de soudage peut permettre un soudage précis et un contrôle efficace de la largeur de la soudure.

- Technologie de mise en forme des impulsions : la technologie de soudage laser à impulsions peut contrôler avec précision l'apport de chaleur pendant le soudage en ajustant la fréquence, la durée et l'énergie de l'impulsion laser. Plus la largeur d'impulsion est courte, plus le temps d'apport de chaleur est court et moins l'accumulation de chaleur dans la zone de soudage est importante, ce qui rend la soudure plus étroite. De plus, en ajustant la fréquence et l'énergie des impulsions, la vitesse de soudage et la morphologie du bain de fusion peuvent être contrôlées, ce qui affecte à son tour la largeur de la soudure. Grâce à la technologie de mise en forme des impulsions, en particulier dans le micro-soudage, la distribution de chaleur de chaque impulsion peut être contrôlée avec précision pour atteindre efficacement la largeur de soudure minimale.

- Contrôle de la focalisation du faisceau : La précision et la largeur de la soudure au laser sont étroitement liées à la position focale du faisceau. Plus la focalisation du faisceau laser est petite, plus la densité d'énergie est élevée, ce qui permet de concentrer la soudure dans la zone de soudure, produisant ainsi une soudure étroite et fine. Par conséquent, le contrôle de la focalisation du laser est très important. En ajustant la position focale, l'énergie du faisceau laser peut être davantage concentrée dans la zone de soudure, évitant ainsi la diffusion de chaleur dans la zone environnante et réduisant ainsi la largeur de la soudure.

Materielle préparation

- Propreté de la surface : La propreté de la surface du matériau de soudage affecte directement l'effet du soudage laser. Les oxydes, l'huile, la rouille et d'autres contaminants présents sur la surface affecteront le taux d'absorption du laser, ce qui entraînera l'incapacité de concentrer efficacement la chaleur dans la zone de soudage, affectant ainsi la qualité du soudage et augmentant la largeur de la soudure. Il est indispensable de s'assurer que la surface de soudage est propre et exempte de contamination pour optimiser la qualité du soudage. Les contaminants de surface peuvent généralement être éliminés par nettoyage chimique, nettoyage mécanique ou nettoyage au laser.

- Revêtement de surface : Dans certains cas, notamment pour les matériaux difficiles à souder, le revêtement de surface peut améliorer considérablement l'efficacité d'absorption du laser. Les matériaux de revêtement (tels que le placage au cuivre, le placage au zinc, etc.) peuvent améliorer l'interaction entre le laser et le matériau et améliorer l'accumulation de chaleur dans la zone de soudage, contribuant ainsi à contrôler avec précision la largeur de la soudure pendant le processus de soudage. De plus, des revêtements spéciaux peuvent également améliorer la stabilité du bain de fusion pendant le soudage et réduire les défauts pendant le soudage.

Technologie de soudage avancée

- Soudage laser hybride : la technologie de soudage laser hybride combine les avantages du laser et des méthodes de soudage traditionnelles (comme le soudage TIG ou le soudage MIG) et améliore l'apport de chaleur et la précision du soudage en combinant les avantages de différentes sources de chaleur. La combinaison du laser et des méthodes de soudage traditionnelles peut réduire efficacement la largeur de la soudure, en particulier lors du soudage de matériaux plus épais. La technologie de soudage laser hybride peut offrir une meilleure stabilité du bain de fusion et des zones affectées par la chaleur plus petites, ce qui permet d'obtenir des effets de soudage plus raffinés.

- Technologie de micro-soudage : le micro-soudage laser est une technologie de soudage de haute précision pour le traitement de soudures ultra-petites, particulièrement adaptée à l'assemblage de petites pièces. La technologie de micro-soudage utilise des impulsions laser finement contrôlées pour obtenir un transfert d'énergie efficace dans une très petite zone de soudage, garantissant la formation de soudures très étroites. Le micro-soudage est couramment utilisé dans des industries telles que l'électronique, les instruments de précision et les appareils médicaux, et peut atteindre une précision de soudage élevée et minimiser l'impact thermique de la zone de soudage.

Défis et solutions

Gestion thermique

Défi

Solution

- Utiliser un gaz auxiliaire de refroidissement : l'utilisation d'un gaz de protection ou d'un gaz auxiliaire approprié (tel que l'argon, l'azote ou l'oxygène) peut non seulement empêcher l'oxydation de la zone de soudage, mais également éliminer efficacement l'excès de chaleur généré pendant le soudage, réduisant ainsi l'expansion de la zone affectée par la chaleur. Le débit et la pression du gaz auxiliaire doivent être optimisés en fonction du matériau de soudage, de la vitesse de soudage et de la puissance du laser pour garantir le meilleur effet de refroidissement.

- Optimisation de la vitesse de soudage : une augmentation appropriée de la vitesse de soudage peut réduire l'apport de chaleur par unité de temps et réduire le temps de chauffage du matériau, évitant ainsi efficacement la surchauffe de la zone de soudage. Des vitesses de soudage plus élevées peuvent provoquer une propagation rapide de la chaleur sur une zone plus large, réduire l'élévation de température locale et ainsi contrôler la largeur de la soudure et la zone affectée par la chaleur.

- Régulation de la source de chaleur : en réglant la puissance du laser ou en utilisant un laser pulsé, l'apport de chaleur peut être contrôlé avec précision pendant le processus de soudage. En particulier dans le soudage pulsé, des impulsions courtes et des fréquences d'impulsions plus élevées peuvent garantir que la chaleur est rapidement concentrée et distribuée dans la zone de soudage pour éviter la diffusion de chaleur.

Réflectivité du matériau

Défi

Solution

- Utiliser des lasers à courte longueur d'onde : les lasers à courte longueur d'onde (tels que ceux produits par des générateurs laser à fibre) ont un taux d'absorption plus élevé pour les matériaux hautement réfléchissants. Les lasers à courte longueur d'onde peuvent être mieux absorbés par les matériaux, réduire les réflexions et garantir qu'une plus grande quantité d'énergie laser est utilisée efficacement dans le processus de soudage, améliorant ainsi l'efficacité du soudage et réduisant la largeur de la soudure. Par rapport aux lasers CO2 à longue longueur d'onde, les générateurs laser à fibre sont plus adaptés au traitement de matériaux à réflectivité plus élevée.

- Réglage de la puissance du laser : pour les matériaux à haute réflectivité, une réduction appropriée de la puissance du laser peut éviter une réflexion excessive de l'énergie. Des réglages de puissance plus faibles permettent de réduire les réflexions et d'éviter le gaspillage d'énergie, contrôlant ainsi efficacement la largeur de la soudure et optimisant la qualité de la soudure.

- Utiliser des matériaux revêtus : certains matériaux métalliques hautement réfléchissants, tels que l'aluminium et le cuivre, peuvent utiliser une technologie de revêtement, telle que le placage d'aluminium, le placage de cuivre et d'autres méthodes de traitement de surface. Ces revêtements ont une réflectivité plus faible, ce qui peut améliorer l'efficacité d'absorption du laser et réduire l'interférence de la réflexion sur le processus de soudage, ce qui permet de mieux contrôler la largeur de la soudure.

Stabilité du processus

Défi

Solution

- Système de contrôle laser avancé : en utilisant des systèmes de contrôle laser avancés, les paramètres clés tels que la puissance du laser, la vitesse de soudage, la focalisation du faisceau, etc. peuvent être surveillés et ajustés en temps réel pour garantir la cohérence des paramètres laser pendant chaque processus de soudage. Les systèmes de soudage laser modernes sont généralement équipés de capteurs de haute précision et de fonctions de réglage automatique, qui peuvent détecter la température de la zone de soudage, la morphologie du bain de fusion et la position du faisceau en temps réel, et ajuster automatiquement la sortie laser pour maintenir la stabilité du processus de soudage.

- Rétroaction en temps réel et contrôle en boucle fermée : l'utilisation de la technologie de rétroaction en temps réel et de contrôle en boucle fermée permet d'ajuster les paramètres en temps réel pendant le processus de soudage pour faire face aux changements des propriétés du matériau et de l'environnement de soudage. Par exemple, des capteurs peuvent surveiller la taille, la forme et la température du bain de fusion, et le système peut ajuster automatiquement la puissance du laser et la vitesse de soudage pour maintenir la cohérence de la qualité de soudage. Cette technologie peut améliorer considérablement la fiabilité du processus de soudage et éviter les problèmes de soudage causés par les fluctuations du processus.

- Optimisation du trajet de soudage : pendant le processus de soudage, l'optimisation de la planification du trajet laser est un autre moyen important d'améliorer la stabilité du processus. En contrôlant avec précision le trajet et la séquence de soudage, la déformation du matériau et les changements dans la zone affectée par la chaleur peuvent être réduits, ce qui garantit une répartition homogène de la température pendant chaque processus de soudage et permet ainsi d'obtenir des résultats de soudage stables.

Résumer

Dans ce processus, notre machines à souder au laser sont devenus les leaders de l'industrie grâce à leur technologie supérieure et à leur conception innovante. Les machines de soudage laser de notre société utilisent la dernière technologie laser à fibre, qui peut réaliser un soudage efficace tout en garantissant un contrôle précis de la température pendant le processus de soudage, contrôlant ainsi efficacement la largeur de soudure et réduisant la zone affectée par la chaleur. Notre équipement de soudage dispose non seulement de capacités de réglage du faisceau laser de haute précision, mais est également équipé d'un système de contrôle de température avancé qui peut ajuster automatiquement les paramètres pendant le processus de soudage, optimisant ainsi l'effet de soudage et garantissant une qualité stable et constante à chaque point de soudage.

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zone A, zone industrielle de Lunzhen, ville de Yucheng, province du Shandong.